В итоге с 1960г чугунные газопроводы начали выводиться из эксплуатации

Скачать 268.64 Kb. Скачать 268.64 Kb.

|

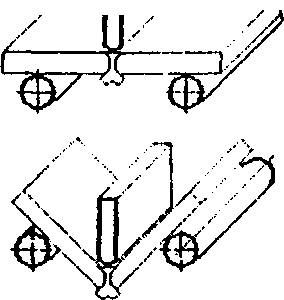

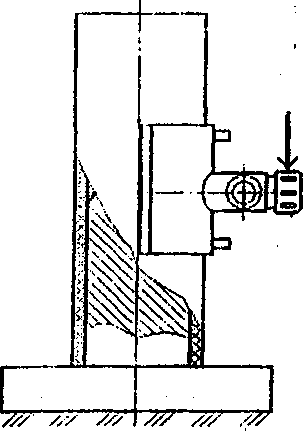

2) Испытание на стойкость к удару - заключаются в нанесении удара па, ающим грузом цилиндрической формы на поверхность крышки седлового отвода с последующим определением герметичности. Результат положительный если на образцах нет видимых разрушений и нарушений герметичности.  3) Испытание длительное растяжение проводится для определения несущей способности сварных соединений сваркой в стык. Оптимальный способ обнаружения микро трещин главная характеристика сварного шва. Берется 6 образцов сварного соединения и,6 образцов выполненных на оптимальном режиме сварки. Все образцы подвергаются статическому усилию с помощью специального приспособления. Испытания проводят до появления трещин у 50% образцов. Результаты образцов сравнивают по среднему времени до появления трещин. Испытание пройдено если время образцов не ниже времени контрольных образцов.  1 - стрелочный индикатор. 2 - рычаг для передачи силы; 3 - прибор учета времени, 4 - ксштролы/ьш фул 5 обраюц; 6 - испытательная среда; 7-теплошояярованная ванна. 8-насос для циркуляции жидкости 4) Испытание при постоянном внутреннем давлении - проводится аналогично испытанию труб на стойкость постоянному внутреннему давлению. Контрольные вопросы: 1. Какие методы контроля качества ПЭ сварных соединений бывают? 2. Перечислить специальные методы контроля? Тема 5. Экспресс методы контроля сварных соединений полиэтиленовых газопроводов Экспресс методы для сварки в стык 1. Для стыковых соединений экспресс методом контроля относятся: - внешний осмотр и пневматические испытания (все соединения) - испытания на осевое растяжение и ультразвуковой контроль На количества шва влияют следующие факторы: - сварочное оборудование - правильность подготовки труб - соблюдение параметров - климатические факторы Визуальный контроль достаточно полноценен, так как он охватывает 100% шва, размер граней, его конфигурация и т.д. Недостаток - выявляет только крупные дефекты и не «видят» дефекты, не сопровождающие внешними признаками. Механические и пневматические испытания выявляют в основном скрытые дефекты типа протяженных или сквозных непроваров, мелкие дефекты данные способы не видят. Внедряемый в настоящее время ультразвуковой контроль направлен на выявление мелких дефектов, площадь которых превышает 0,5 - 1,00мм. Таким образом 1) наиболее информативными методами контроля являются визуальный и ультразвуковой 2) небольшие внутренние дефекты, имеющимися в распоряжение экспресс методами обнаружить сложно Визуальный контроль сварных соединений и измерительный контроль геометрических параметров должен производится в 100% объеме на всех сварных соединениях. К внешнему виду сварных соединений предъявляются следующие требования: 1) размеры валиков шва должны соответствовать нормам 2) валики должны быть симметричны, равномерно распределены по окружности 3) цвет валика и трубы должен быть один, не иметь трещин, пор и т.д. 4) смещение кромок 10% - впадины между валиками не должны быть ниже наружной поверхности трубы - угол излома сварных труб не должен превышать 5% Механические испытания на растяжения проводятся в лабораториях контроля качества на разрывных машинах. Основным критерием является характеристика разрушений (3 типа) Сварные стыки ПЭ газопроводов считаются выдержавшие испытания, если не менее 80% образцов имеют разрушения первого типа, остальные 20% -второго типа. Разрушения третьего типа не разрешаются. Ультразвуковой метод выявляет геометрические размеры дефектов, их форму, положение. Мнении специалистов различных стран о необходимости УЗК неоднозначны (Россия применяет) В настоящее время появились УЗ дефектоскопы, позволяющие обнаружить дефекты 8 до 1,0мм2. СП 42-105-99 договариваются допустимые размеры этих трещин. Для контроля стыков рекомендуется применять дефектоскоп, позволяющий запоминать и хранить информацию. К ним относятся КСП 1.03 (Арзамасский приборостроительный завод), УД - 10, УД - 4 (АО «Вниист»), Еросп - Ш («Рапатептз» США). Результаты контроля стыков оформляются протоколом. Экспресс методы для сварки деталей с закладными нагревателями 2. Для соединений выполняемых деталями экспресс методам контроля относятся: - внешний осмотр и пневматические испытания (для всех соединений) - испытания на сплющивание (для муфт) и на отрыв (для седловых отводов), используются в основном только при оценки квалификации сварщика. По технологии - сварка с зн - более проста. На качества шва влияют: - тип детали, в режиме сварки которой заложено изменение параметров варки от I - точность ввода значений - пневматические факторы - неточность в подгоне труб Внешнему осмотру подлежат все соединения пори этом внешний вид должен соответствовать следующим требованиям: 1) трубы за пределами соединительной детали должны иметь следы механической обработки - индикаторы сварки деталей должны быть в выдвинутом положении - угол излома до 5° 2) поверхность не должна иметь следов температурной деструкции Визуальный осмотр в данном случае не может быть критерием отбраковки, так как при этом способе сварки практически ничего не видно. В основном о качестве шва судят по распечатке параметров сварки. Для испытания на сплющивания берут образцы сегмента и сжимают. Определяют % отрыва. Испытание пройдено если С<60% С=(Хс1/У)*100% Хс1 - длина трещины после испытания; V - длина зап. сварки Испытание на отрыв седловых отводов производится плавным отделением отвода от ПЭ трубы. Скорость деформации должна составлять 100±2мм/мин. Результат положительный если разрушение носит вязкий характер со следами отрыва материала от поверхности на не менее 80% площади сварки.  а- растягивающая нагрузка 6- сжимающая нагрузка Контрольные вопросы: 1. Как осуществляется визуальный контроль (стыковая сварка)? 2. Как проводят испытания на растяжение? 3. В чем сущность ультразвукового контроля? 4. Как проводятся испытания на сплющивание? 5. В чем заключаются пневматические испытания? 6. Внешний осмотр при сварки с зн? Тема 6. Монтажные работы на полиэтиленовых газопроводах Переченнь подготовительных работ При строительстве используют хорошо освоенные и зарекомендовавшие себя схемы организации работ, учитывающие специфические особенности, присущие такому материалу, каким является ПЭ. Использование ПЭ труб позволяет значительно повысить скорость выполнения сварочных работ и соответственно наращивание плети. Одна сварочная бригада за смену сваривает до 250м труб длиной по 6,5м и до 3000м при использовании длинномерных труб. Соответственно под эту скорость должны задаваться скорости выполнения всех подготовительных операций. К подготовительным работам приступают после получения разрешения на строительство, получение проектно-сметной документации и создания геодезической разбивочной оси заказчика. Перед началом строительства СМО должна выполнить на трассе следующие работы: - контроль геодезической разбивки (принимается по акту от заказчика) - планировку трассы - земляные работы - транспортировку труб - раскладка труб на трассе - установку сварочного агрегата • Геодезические знаки устанавливаются на углах поворота трассы (не менее 2 - х на каждое направление) • на прямолинейных участках через 500 м • на переходах через реки, овраги и др. препятствия • в местах ответвлений Уточнение пересечений, оформляется актом разбивки. Планировка и земляные работы Планировка включает в себя корчевку деревьев, расчистку снега и т. д. с таким расчетом, чтобы ширина была не менее 1,5м и на ней можно было разместить оборудование для сварки. Временные дороги обычно однополосные с уширением для разворотов. Земляные работы заключаются в рытье траншеи под трубы и устройстве котлованов под колодцы и коверы. Размеры траншеи принимаются по СНиП 3.02.01-87 и должны быть: Де +200мм - для труб 0 до 110 мм включительно Де +300мм - для труб 0 > 110 мм и выше При этом ширина должна быть не менее 250 мм для труб Де до 50 мм включительно. Допускается уменьшение ширины траншеи вплоть до диаметра укладываемой трубы при условии, что температура трубы при укладке не была выше +20°С. Летом это условие может быть выполнено путем укладки в холодное время суток. По СНиП 2.04.08-87 глубина прокладки не менее 1м до верха трубы, а для районов с температурой -40°С - 1,4м. В местах движения транспорта глубину увеличивают на 0,2 - 0,5 м. Для скальных грунтов учитывают подсыпку. В местах расположения Седловых отводов дно траншеи понижается на 3 -5см поскольку отводы обеспечивают некоторое возвышение отводящей трубы по отношению к трубе основного распределительного газопровода. Разработку траншей выполняют с помощью роторных, одноковшовых экскаваторов, баровых машин и специальных траншеекопателей. Отвал устраивается со стороны возможного притока талых или дождевых вод. На переходах через дороги используют те же методы, что и для стальных газопроводов, преимущество отдается методу прокола с использованием превмопробейников и гидропробойников. Углы поворота запланированные упругим изгибом выполняют плавным поворотом ножа экскаватора, крутые углы выполняются при помощи отводов. Длина очищаемого участка трассы на 2 - 3 смены. К моменту укладки газопровода необходимо произвести проверку глубины вскрытой траншеи согласно проектным отметкам, окончательную зачистку и выравнивание дна траншеи вручную. Перед укладкой трубы отбраковывают (сварщик). Трубы раскладывают на трассе в зависимости от принятой схемы проведения работ. Все подготовительные работы по сооружению газопровода из ПЭ труб должны быть отражены и оформлены в журнале производства работ. 3. Транспортировка и хранение 1) Трубы мерной длины связывают в пакеты по 3-5 т, пакеты скрепляют в двух местах на расстоянии 2-2,5 м. Трубы в бухтах скрепляются в 6 местах 2) Соединительные детали упаковываются в ящики, пакеты, мешки 3) Транспортировка автомобильным транспортом (в основном) длина свешиваемого конца не более 1,5 м. Опорки поверхности транспорта должны быть деревянными, резиновыми, или др. мягкими материалами. 4) Хранятся трубы и детали в закрытых не отапливаемых помещениях, исключающих деформацию, попадание нефтепродуктов. 5) Запрещается хранить вместе с трубами легковоспламеняющиеся вещества. 6) Высота штабеля связок труб 2-4 м. 7) Погрузка с помощью мягких строп, перекатки по лага 8) Гарантийный срок хранения 2 года Контрольные вопросы: 1. Какие работы должны выполняться на трассе перед началом строительства СМО? Тема: Технологии монтажных работ Схемы сварочных работ Существует основные 4 организационные схемы проведения сварочных работ. -Трассовая схема - при наличии у сварочной бригады сопровождающего автотранспорта с автоном. источником электроснабжения и вспомогательным оборудованием. Сварка труб мерной длины, уложенных по трассе строительства торец в торец с перемещением сварочной машины от стыка к стыку. -Базовая схема - сварка труб мерной длины в отдельные секции на базе с последующим вывозом секций на трассу. Применяется редко, при невозможности расположить оборудованием 1пл - 12-18м. Может сочетаться с трассовой (1бр. - готовит секции, другая - сварку на трассе). -Стендовая - сварка труб мерной длины, уложенных на трассе рядом со сварочным аппаратом, методом их протаскивания по мере наращивания. Используется если есть возможность протаскивания без повреждения (дополнительные роликовые опоры, смежный наст и т. д.) -Индустриальная - сварка длинномерных труб между собой после их разматывания. Рациональна из-за большой производительности. При длине труб 250 м, производится до 3 км за смену. Не может применяться при температуре ниже +5 Производить: (по технологии) 20-35 соединений на 1 стыковую машину и 12-25 соединений в смену на аппарат. При увеличении машин: 30-45 соед – встык 25-45 соединений

Стыковую сварку применяют для межпоселковых из труб мерной длины Сварку с зн - при строительстве внутрипоселковых с использованием седловых отводов и газопроводов из длинномерных труб. ± для стыковки плетей, ремонтных работ Укладка труб и плетей Организационные мероприятия и последовательность выполнения работ по укладке и засыпке газопроводов принимаются исходя из принятого способа прокладки, который может быть открытым или бестраншейным. Укладка в траншею газопровода производится не ранее, чем через 30 минут после сварки последнего стыка, чтобы стык остыл и набрал прочность. Перед укладкой трубы осматривают, концы труб должны быть заглушены. Укладку труб производят с помощью ремней, текстильных строп. Расстояние между опорами зависит от диаметра.

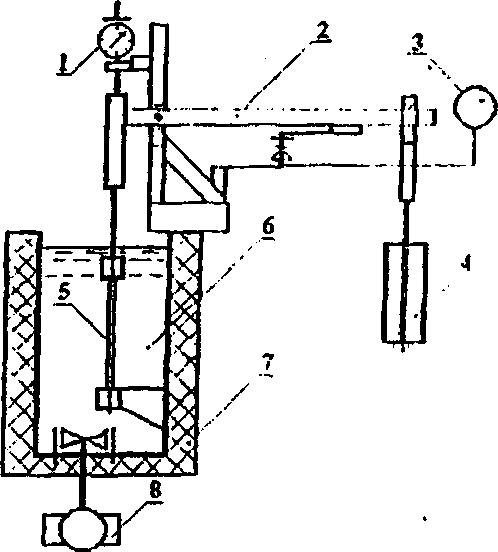

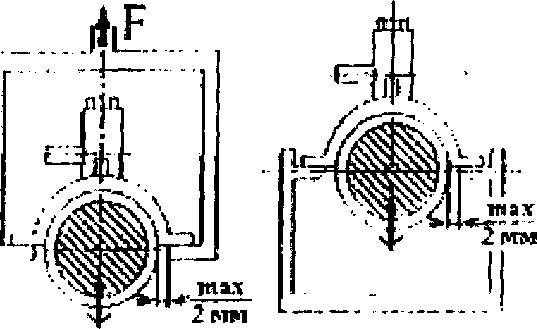

Обычно трубы укладывают вручную. Только для труб диаметром более 180 мм в ряде случаев используют автокран. Возможно совмещение работ по укладке и рытью. В этом случае используют экскаваторы непрерывного действия, оснащенные устройством для укладки. Во избежании падения плети используют временные перемычки из лесоматериалов. В летний период газопровод укладывают «змейкой» и присыпают сразу на 15-30 см над верхом, чтобы температура не стала выше температуры траншеи. Ночью газопровод распрямляется. Если невозможно укладывать «змейкой» укладывают в холодное время суток. При поступлении труб в катушках их разматывают либо с подвижной, либо с неподвижной катушки (протаскиванием). Разматывание труб производят при температуре не ниже +5°С (можно разогревать бухты). Засыпка газопровода До начала работ по присыпке: - проверить проектное положение, плотное прилегание по дну, качество подсыпки - качество изоляции стальных вставок - устроить подъезд для привоза грунта - получить письменное разрешение на засыпку - выдать наряд-задание машинисту Присыпают сразу после укладки. Засыпку производят после его испытания. Обязательное трамбование. Укладывается сигнальная лента. Также при укладке применяется метод протаскивания и заглубления. Контрольные вопросы: 1. Назовите организационные схемы проведения сварочных работ? 2. Как происходит укладка газопровода? 3. Как происходит засыпка газопровода? Тема 7. Присоединение полиэтиленовых газопроводов к оборудованию и запорной арматуре Разъемные соединения 1. По сколько ПЭ газопроводы имеют целый ряд ограничений по условиям их применения неизбежно возникает необходимость их стыковки со стальными участками, а также с металлической запорной арматурой. Стыковка со стальными участками выполняется на водках, при переходах на надземную прокладку, в местах пересечения с преградами, где затруднено использование ПЭ труб. Соединения выполняются как разъемными так и неразъемными. Разъемные подразумевают возможность их многократной сборке и разборке в отличие от неразъемных. Разъемные соединения выполняют преимущественно фланцевыми. Они являются самыми простыми по устройству и выполняются на стандартной полиэтиленовой втулке под фланец. Их применение началось практически одновременно с началом использования ПЭ труб. Разъемные соединения «полиэтилен - сталь» наиболее целесообразно применять в колодцах, где они доступны для обслуживания, для присоединения ПЭ труб и запорной арматуре. Возможно также присоединение к наземным участкам, располагая их на вертикальных участках наземных выходов. Однако в этом случае необходимо из-за грамозности таких соединений устраивать футляры больших диаметров, чем для неразъемных соединений. Конструкция такого футляра тоже должна быть разъемной для обслуживания соединения. Для изготовления узлов разъемного соединения применяют отечественные ПЭ втулки, при необходимости применяют зарубежные аналоги (фирма «Кепаи») Под ПЭ втулки применяют стальные приварные фланцы ГОСТ 12820-80 и свободные накидные ГОСТ 12822-20. Процесс сборки разъемного соединения на втулке под фланец состоит из следующих операций: - обработка стального накидного фланца - сварка приварного фланца со стальной трубой - подготовка втулки - приварка втулки к ПЭ трубе (патрубку) - крепление втулки в стальных фланцах После сборки соединение проверяют на параллельность соприкасающихся поверхностей стальных фланцев. Отклонение от параллельности по наружному диаметру фланцев не должно превышать 10% от толщины прокладки (0,2 мм). Проверку проводят штангенциркулем. Неразъемные соединения К неразъемным соединениям «полиэтипен-сталъ» относятся соединения с механическим сиеплением. Они не требуют обслуживания, и их можно устанавливать непосредственно в грунт. Все неразъемные соединения относятся к нахлесточным и состоят из ПЭ участка и стального, входящих в зацепление друг с другом в соединительные части. Один участок соединения имеет цилиндрический патрубок на конце, соответствующий диаметру стандартных труб, на конце другого участка (в соединительные части) - раструб, сужение. Соединения выполняются по принципу «полиэтилен снаружи — сталь внутри» «полиэтилен внутри — сталь снаружи» штекерное — в которых стальной патрубок в зоне соединения имеет V -образные расширения, внутрь которого запрессовывается полиэтиленовая часть. Неразъемные соединения, как и все звенья трубопроводной сети, должны обладать равной с трубами прочностью и герметичностью. Восприятие продольных усилий'происходит за счет специальных канавок на нанесенных на соединительную часть стальной детали и врезающихся в тело ПЭ участка за счет обжатия или расширения последнего. Восприятие радиальных усилий обеспечиваются или раструбом стальной детали (ПЭ внутри - сталь снаружи), или бандажом из металла или пластиках (ПЭ снаружи - сталь внутри). Для обеспечения герметичности в конструкцию соединений часто включают уплотнительные элементы в виде колец резиновых, размещенных в канавках на стальном и ПЭ участках. При эксплуатации соединения ПЭ - сталь находится в сложном напряженном состоянии. При монтаже неразъемных соединений проводят специальные мероприятия, направленные на предотвращение возникновения монтажных и эксплуатационных напряжений (соединение располагают на прямолинейных участках, основание траншеи и соединение засыпают песком с тщательным уплотнением). В практике строительства газопроводов на территории России нашли применение следующие неразъемные соединения: 1) Конструкция с ПЭ патрубком, обжимающим стальную заготовку и ПЭ бандажом. Соединения получают методом «горячей сборки», которая применяется для ПЭ труб Де 32 - 225мм. Эта конструкция является самой массовой (общий объем применения в 1999г составил до 19000шт). Выпускает ОАО «Гипрониигаз», ОАО «Леноблгаз» и т.д. 2) Конструкция с наружным металлическим бандажом, т. к «холодной сборки» применяется для труб Де 20 - 40мм. Соединение получается в результате обжатия ПЭ трубой металлического оголовка за счет наружного бандажного кольца. Натягивание бандажного кольца вызывает сильные напряжения в соединительной зоне, при этом ПЭ переходит в высокоэластичное состояние и заполняет канавки на подготовленном стальном оголовке. Такие соединения изготавливают ОАО «Гипрониигаз», ОАО «Смоленсоблгаз» и т.д и фирмой « Ризюп» 1995 -4998г. 3) Конструкция с внутренним распорным кольцом представлена в соединениях фирмы «Оропог» (Финляндия) Характерна тем, что на стальном участке имеется специальное расширение с остроугольными канавками, которые врезаются в ПЭ трубу при введении в нее распорного кольца. Дополнительное уплотнение обеспечивается резиновыми кольцами. Снаружи соединительная часть покрыта полиуретановой изоляцией. Изготовляет СП «Моспартеплогаз», а также фирма Упонор. 4) Конструкция с переходом на полиэтилен в виде муфты с зн. Переходную зону соединения получают путем помещения конца металлической заготовки в литьевую форм-у, в которой и оформляется изделие. Металлическая заготовка может быть выполнена в виде приварного патрубка или резьбовой втулки. Такие соединения поставляет фирма «Рпа1ес» (Швейцария) «Сеог§ ПзсЬег» (Швейцария). В основном используют отечественные соединения. Основным, наиболее применяемым видом остаются отечественные соединения «горячей сборки» Изготовление неразъемного соединения «полиэтилен - сталь» раструбного типа производятся в следующей последовательности: - подготовка ПЭ участка - заготовление металлического участка - разогрев конца ПЭ участка - формирование цилиндрического раструба и его охлаждение - разогрев стального участка - соединение металлического и ПЭ участка - натягивание на раструбную зону дополнительного ПЭ катушки, играющей роль наружного бандажа. Соединение горячей сборки Подготовка ПЭ участка: снимается внутренняя фаска под углом 40-50° на половину толщины стенки. Металлический участок: протяжка конца участка и нанесение наружных Канавок глубиной 0,5 - 1,5 мм Раструб формируется введением внутреннего разогретого ПЭ конца металлической формующей оправки на глубину 1,2 Де. После изготовления соединения стальной участок покрывают битумной грунтовкой, а на ПЭ наносят маркировку. Ответвления Ответвлейия-предусматриваются к индивидуальным потребителям. Тема 8. Устройство полиэтиленовых вводов Достоинства и недостатки полиэтиленовых вводов Основным назначением полиэтиленовых труб малого диаметра (Де 20-40мм) является подвод газа непосредственно к потребителю, то есть выполнение домовых вводов. Наиболее предпочтительным способом подхода полиэтиленовыми газопроводами к дому с точки зрения противодействия коррозионному повреждению стальных вставок и экономической целесообразности является использование вывода полиэтиленовых труб на стену газифицируемого здания, или, другими словами, устройство настенных вводов. Правда, возможность устройства настенных вводов в большой степени зависит от грунтовых условий. Преимущество вводов газопроводов из полиэтиленовых труб заключается в исключении риска разрушения стальных участков от действия электрохимической коррозии. К недостаткам можно отнести опасность механических повреждений и повреждений от теплового воздействия при возникновении пожара внутри здания, а также возможность деформационного разрушения полиэтиленовых труб. Конструкции вводов Все конструкции полиэтиленовых вводов должны рассматриваться прежде всего из ходя из условий их безопасной эксплуатации. В связи с этим для полиэтиленовых труб нормативными требованиями предусматривается: - максимально допустимое высота вывода полиэтиленовых труб на уровне нулевых отметок земли; - установка защитного футляра; - компенсация возможных линейных деформаций газифицируемого здания или ввода. Ограничение по высоте ввода обусловлено необходимостью обеспечить требуемый тепловой режим при эксплуатации и полиэтиленовых труб (не ниже -15°С зимой и не выше +30°С летом). Этот режим будет обеспечиваться за счет аккумулирующих свойств окружающего грунта, не подверженного резким перепадам температур при понижении или повышении температуры наружного воздуха. Как правило, только при газоснабжении зданий в районах с расчетной температурой ниже -25°С вертикальный участок полиэтиленового ввода необходимо выполнять с утеплением. В качестве утеплителей используют негорючие или трудногорючие материалы - минеральную вату по ГОСТ 9573-82, песок перлитовый по ГОСТ 10832-83 и т.п., обеспечивающие дифундирование газа и его вывод через контрольную рубку или отверстие футляра. При устройстве настенных вводов полиэтиленовые трубы на выходе из земли вместе с узлом соединения «полиэтилен-сталь» заключаются в защитный футляр из труб большего, чем газопровод диаметра. Защитные футляры Футляр выполняет сразу несколько функций. Он защищает газопровод от механических повреждений и ударных воздействий, гповышает огнестойкость ввода, предотвращает охрупчивание полиэтилена при отрицательных температурах наружного воздуха, не допускает перегрев полиэтилена в жаркие месяцы года и связанная с ним снижение несущей способности труб, обеспечивает вывод газа на случай его утечки за пределы около фундаментной зоны здания. При определении материала защитного футляра следует учитывать фактор времени, в течение которого могут эксплуатироваться полиэтиленовые трубы (не менее 50 лет). Поэтому необходимо стремится к тому, чтобы обеспечить эксплуатацию футляра без замены частей в течение времени сопоставимом с временем эксплуатации труб газопровода. Наиболее логично выполнять подземную часть футляра из полиэтиленовых труб или другого пластика, не подверженных электрохимической коррозии. Надземная часть должна выполняться из металлических или стеклопластиковых труб, обеспечивающих необходимую жесткость, ударопрочность и несгораемость. При выполнении вводов непосредственно у стен здания (настенные ввод) подземная часть футляра должна захватывать и часть горизонтально газопровода с целью вывода газа при его утечке за пределы около фундаментной зоны. Длину горизонтального участка, как правило достаточно назначать равной 1,0м. В случае наличия грунтовых вод подземный конец футляра необходимо герметизировать различными способами. При отсутствии грунтовых вод достаточно небольшого уплотнения, например, из пенополиуретана (ППУ). При выводе труб из земли на некотором удалении от зданий (1,0м и более) горизонтальный участок футляра может не предусматриваться, а при наличии пучинистых грунтов и других особых грунтовых условий даже мешать проведению конструктивных мероприятий по защите ввода от сил пучения. Для предохранения вводов от перегрузки используют компенсаторы линейных и угловых перемещений. Компенсация перемещений может обеспечиваться за счет конструкции надземной части ввода, выполненной из стальных труб с углами поворотов или за счет установки специальных сильфонных компенсаторов. Компенсаторы возможно устанавливать только надземно, их конструктивное решение и размеры зависят от прогнозируемых перемещений. От компенсатора труба надземного стального газопровода выводится в здание или присоединяется к газовому счетчику или шкафу настенного ГРП (на газопроводах среднего давления). Компенсаторы желательно оснащать контрольным стрелочным указателем служащим для визуального контроля перемещений относительно нулевой черты. | |||||||||||||||||||||||||||||||||||||||||||||