|

|

В итоге с 1960г чугунные газопроводы начали выводиться из эксплуатации

Введение

Зарождение газовой промышленности относится к концу 18-начала 19 веков, когда газ, получаемый из каменного угля (светильный газ), стали использовать для освещения родов Западной Европы.

Первые газораспределительные газопроводы в Росси начали строится с 1835г. из чугунных труб и до 1946г. поступление в сети газоснабжения природного газа - не вызывали особых забот у эксплуатационщиков.

Светильный газ содержал в себе небольшие количества паров смолы, которая, поступая с газом подземные газопроводы при охлаждении осаживались на внутренних стенках труб и защищала раструбные соединения, уплотнение которых осуществлялось конопаткой просмоленным канатом с последующей зачеканкой.

Природный газ, не имеющий смол в своем составе и обессмоленный канат теряет свою уплотняющую способность.

Разгерметизации раструбных соединений также способствовало бурное развитии наземного городского транспорта.

В итоге с 1960г чугунные газопроводы начали выводиться из эксплуатации.

В 1931г в связи с расширением Московского газового завода и вводом в эксплуатацию завода «Нефтегаз» в Москве началось строительство первых газопроводов и стальных труб.

Однако более чем полувековой опыт эксплуатации стальных распределительных газопроводов показал, что в большинстве случаев нормативный срок службы в 40 лет не выдерживается. В этой связи начались поиски альтернативного материала для подземных газопроводов. Многочисленные опыты по использованию для рассматриваемых целей асбестоцементных труб, энтузиастом которых был И.В. Бородин (МИСИ им. В.В. Куйбышева), не обеспечивали стабильных результатов из-за трудности организации крупномонтажного производства труб с необходимой газонепроницаемостью. Серьезным препятствием была высокая стоимость труб, связанная с использованием высококачественного асбеста.

Другой альтернативой стали трубы из полимерных материалов. Наиболее подходящими по свойствам оказались поливинилхлорид и полиэтилен.

По инициативе института «Мосинжпроект» в 1958-1960гг совместно с трестом «Мосгаз» были проведены опытно-конструкторские и экспериментальные работы по определению возможности и условий эксплуатации пластмассовых подземных газопроводов.

Первые в России подземный распределительный газопровод из ПВХ-труб отечественного производства был построен в августе 1959г в Москве. А в августе 1961г в Москве был построен первый полиэтиленовый газопровод.

В течение трех лет, начиная с первого года эксплуатации, сначала еженедельно, а потом ежемесячно на опытных пластмассовых газопроводах, проводились систематические наблюдения и измерения. Эти наблюдения не выявили каких-либо отклонений и нарушений и подтвердили правильность принятых решений.

Несмотря на подходящие для газопроводов свойств ПВХ трубы из него не получили распространения по следующим причинам:

- отсутствовали способы получения соединения в условиях строительной площадки

- не было достаточно качественных клеев и не было достаточно прочных раструбных соединений, что не позволило осуществлять надежные врезки

В этой связи ПЭ трубы имеют неоспоримое преимущества, поскольку прекрасно соединяются в полевых условиях и могут поставляться на стройку длинномерными плетями.

Но были факторы, которые еще практически целое десятилетие сдерживали рост строительства ПЭ газопроводов:

- малый объем производства ПЭ высокой плотности

- отсутствие производства литых соединений

- отсутствие производства сварочного оборудования

- отсутствие системы подготовки квалифицированных сварщиков

- неотработанность методов контроля сварных соединений

- недостаточная проработка нормативной и методической литературы по строительству

Проведенные ОАО «Гипрониигаз» научно-исследовательские и опытно-конструкторские работы позволили решить большинство задач. Все полученные недоработки нашли отражение в нормативно- технической документации, разработанной в тот период СП 42-101-96, свод правил по строительству и контролю качества сварных соединений, СП 42-105-99.

В этот же период было налажено производство газопроводных труб по специальным сериям ТУ 6-19-352-87 на заводе ОАО «Казаньоргсинтез»

Все это дало возможность нарастить темпы внедрения ПЭ труб. Появление в середине 90-х импортных и отечественных труб, а также сварочной техники с элементами автоматизации сварки позволило снять ряд ограничений по применению ПЭ труб в городах и применить их для реконструкции стальных изношенных газопроводов. В результате на начало 1998г в РФ эксплуатировалось около 11000 км ПЭ газопроводов.

Анализ динамики строительства ПЭ газопроводов в России за последние 6 лет свидетельствует о том, что, несмотря на сложную экономическую ситуацию, внутри страны, темпы использования ПЭ труб непрерывно нарастают. Наблюдается устойчивая тенденция к перераспределению объемов строящихся газопроводов в пользу ПЭ труб.

Запроектированные и построенные в соответствии с новыми требованиями ПЭ газопроводы показали свою надежность при эксплуатации. За период строительства с 1980 по 1997гг на территории России официально зарегистрировано только 73 аварийные ситуации на ПЭ газопроводов, что на порядок меньше, чем на аналогичных стальных сетях. По данным на 1998г отмечено 12 аварий, 1999 - 3 аварии. Анализ причин, вызвавших разрушение ПЭ труб, показывает, что все без исключения аварии наступали не по причине потери трубам своих качеств, а из-за несоблюдения в ряде случаев соответствующих норм при проведении смр.

Проведенные ОАО «Гипрониигаз» расчеты по стоимости строительства газопроводов из стальных и ПЭ труб свидетельствует о том, что за счет отсутствия изоляционных работ и контроля их качества, сокращение объемов сварочных работ, снижение объема трубоукладочных работ и др. стоимость смр по строительству ПЭ газопроводов, меньше по сравнению со стальными на 15-20%.

Трубы из полиэтилена нашли свое применение и при восстановлении работоспособности городских изношенных газопроводных сетей. Широкое распространение получил метод протяжки ПЭ труб внутри стальных.

В настоящее время в крупных городах реконструкции старых газопроводов единственный путь повышения надежности систем газораспределения.

Тема 2.1. Элементы систем газоснабжения и газопотребления

Урок 2.1.1 Газопроводы

Классификация газопроводов

В системах газоснабжения в зависимости от давления транспортируемого газа различают:

-газопроводы высокого давления I категории (рабочее давление газа свыше 0,6 до 1,2 МПа);

-газопроводы высокого давления II категории (рабочее давление газа свыше 0,3 до 0,6 МПа);

-газопроводы среднего давления (рабочее давление газа свыше 0,005 до 0,3 МПа);

-газопроводы низкого давления (рабочее давление газа в пределах 0,005 МПа).

Газопровод является важным элементом системы газоснабжения, так как на его сооружение расходуется 70...80% всех капитальных вложений. При этом 80 % от общей протяженности приходится на газопроводы низкого давления и 20 % — на газопроводы среднего и высокого давлений.

Газопроводы низкого давления служат для подачи газа к жилым домам, общественным зданиям и коммунально-бытовым предприятиям. Газопроводы среднего давления через газорегуляторные пункты (ГРП) снабжают газом газопроводы низкого давления, а также промышленные и коммунально-бытовые предприятия. По газопроводам высокого давления газ поступает в ГРП промышленных предприятий и газопроводы среднего давления. Связь между газопроводами различных давлений осуществляется через ГРП ;(ГРУ).

В зависимости от расположения газопроводы делятся на наружные (уличные, внутриквартальные, дворовые, межцеховые) и внутренние (расположенные внутри зданий и помещений), а также на подземные (подводные) и надземные (надводные).

В зависимости от назначения в системе газоснабжения газопроводы подразделяются на распределительные, газопроводы-вводы, вводные, продувочные, сбросные и межпоселковые.

Распределительными являются наружные газопроводы, обеспечивающие подачу газа от источников газоснабжения до газопроводов-вводов, а также газопроводы высокого и среднего давлений, предназначенные для подачи газа к одному объекту.

Газопроводом-вводом считают участок от места присоединения к распределительному газопроводу до отключающего устройства на вводе.

Вводным газопроводом считают участок от отключающего устройства на вводе в здание до внутреннего газопровода.

Межпоселковыми являются распределительные газопроводы, прокладываемые вне территории населенных пунктов.

Внутренним газопроводом считают участок от газопровода-ввода , или вводного газопровода до места подключения газового прибора или теплового агрегата.

В зависимости от материала труб газопроводы подразделяют, на металлические (стальные, медные) и неметаллические (полиэтиленовые).

Различают также трубопроводы с природным и сжиженным углеводородным газами.

Газопроводные системы

По принципу построения системы газопроводов делятся на кольцевые, тупиковые и смешанные. В тупиковых газовых сетях газ поступает потребителю в одном направлении, т.е. потребители имеют одностороннее питание.

В отличие от тупиковых кольцевые сети состоят из замкнутых контуров (колец), в результате чего газ может поступать к потребителям по двум или нескольким линиям.

Надежность кольцевых сетей выше тупиковых. При проведении ремонтных работ на кольцевых сетях отключается только часть потребителей, присоединенных к данному участку.

В систему газоснабжения входят распределительные газопроводы всех давлений, газораспределительные станции (ГРС) и газорегуляторные пункты.

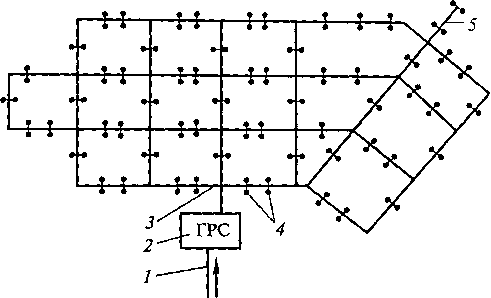

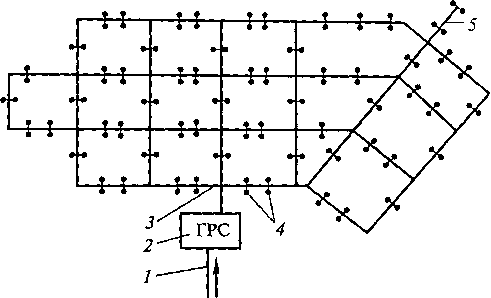

Рис. 1. Схема одноступенчатой системы распределения газа:

1 — магистральный газопровод; 2 — газораспределительная станция; 3 — кольцевой газопровод; 4 — ответвления к потребителям; 5 — тупиковый газопровод

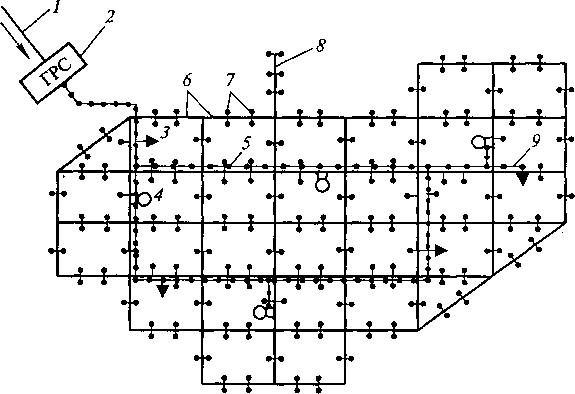

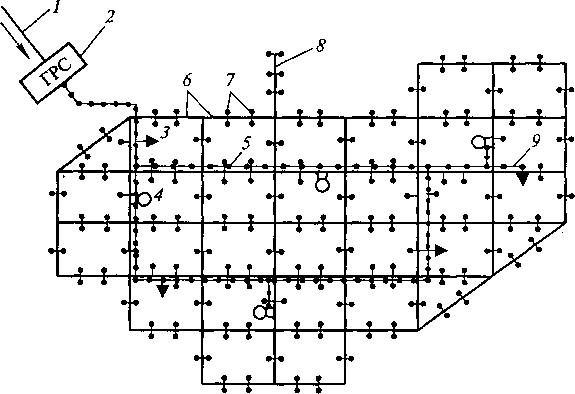

Рис. 2. Схема двухступенчатой системы распределения газа:

1 — магистральный газопровод высокого давления; 2 — ГРС; 3 — крупные потребители газа; 4 — городские ГРП, питающие газопроводы низкого давления; 5 — газопроводы высокого и среднего давлений; 6 — кольцевые газопроводы низкого давления; 7 — ответвления к потребителям; 8 — тупиковый газопровод низкого давления; 9 — тупиковый газопровод среднего давления

Все элементы систем газоснабжения должны обеспечивать надежность и безопасность подачи газа потребителям.

В зависимости от числа ступеней давления газа в газопроводах системы газоснабжения городов и населенных пунктов делятся на одно-, двух-, трех- и многоступенчатые.

Одноступенчатые системы газоснабжения обеспечивают подачу газа потребителям по газопроводам только одного давления, как правило, низкого (рис. 1).

Двухступенчатые системы газоснабжения (рис. 2) обеспечивают распределение и подачу газа потребителям по газопроводам среднего и низкого или высокого и низкого давлений.

Трехступенчатая система газоснабжения позволяет осуществлять распределение и подачу газа потребителям по газопроводам низкого, среднего и высокого давлений.

Многоступенчатая система газоснабжения предусматривает распределение газа по газопроводам высокого I категории (до 1,2 МПа), высокого II категории (до 0,6 МПа), среднего (до 0,3 МПа) и низкого (до 500 даПа) давлений.

Выбор системы газоснабжения зависит от характера планировки и плотности застройки населенного пункта.

Общие сведения о монтаже газопроводов

Трассировка газовых сетей. На территории населенных пунктов газопроводы прокладываются, как правило, под землей. Надземная и наземная прокладка допускается внутри жилых кварталов и дворов, а также на других отдельных участках трассы. На территории промышленных предприятий прокладка наружных газопроводов осуществляется, как правило, надземно.

Выбор трассы газопроводов производится с учетом коррозионной активности грунтов и наличия блуждающих токов, плотности застройки, экономической эффективности и т. д.

Вводы газопроводов в жилые дома предусматриваются в нежилые помещения, доступные для осмотра и ремонта газовых систем. Целесообразно вводы газопроводов в общественные и жилые здания осуществлять непосредственно в помещения, где установлены газовые приборы. Вводы не должны проходить через фундаменты и под фундаментами зданий.

Соединение стальных труб выполняется на сварке. Резьбовые и фланцевые соединения предусматриваются в местах установки запорной арматуры, горелок, контрольно-измерительных приборов, автоматики и др.

Минимальные расстояния по горизонтали и вертикали между газопроводами и зданиями, промпроводками, сооружениями принимаются проектными организациями в соответствии с действующими нормативными документами. Допускается уменьшение этих расстояний в стесненных условиях. Решение об этом принимается проектной организацией с указанием дополнительных мероприятий по качеству применяемых труб, контролю сварных соединений и др. Глубина прокладки газопроводов принимается не менее 0,8 м до верха газопровода или футляра, допускается уменьшение до 0,6 м в местах, где нет проезда транспорта.

Надземные газопроводы прокладываются на негорючих опорах или по стенам зданий.

Запрещается транзитная прокладка газопроводов: по стенам зданий детских учреждений, больниц, школ и зрелищных предприятий — газопроводов всех давлений; по стенам жилых домов — газопроводов среднего и высокого давления.

Не разрешается предусматривать разъемные соединения на газопроводах под оконными проемами и балконами жилых домов и общественных зданий непроизводственного характера.

Расстояния между опорами надземных газопроводов, возможность совместной прокладки газопроводов с электрокабелями и проводами, прокладки газопроводов по железнодорожным и автомобильным мостам устанавливаются проектной организацией в соответствии с действующими нормативными документами.

При пересечении с воздушными линиями электропередачи надземные газопроводы должны проходить ниже этих линий.

Для электрохимической защиты газопроводов от коррозии предусматривается установка изолирующих фланцевых соединений (ИФС): на входе и выходе газопровода из земли и ГРП; на вводе газопровода в здание; для секционирования газопроводов; для электрической изоляции отдельных участков газопровода. Размещение ИФС предусматривается на высоте не более 2,2 м.

Допускается при переходе подземного газопровода в надземный вместо ИФС применять электрическую изоляцию газопровода от опор изолирующими прокладками.

Прокладка в особых природных условиях. При строительстве подземных газопроводов в районах с пучинистыми и просадочными грунтами, в сейсмических районах и на подрабатываемых территориях не допускается применять трубы из кипящей стали. В этих районах запорная арматура должна быть стальной. Допускается применение запорной арматуры из ковкого чугуна для газопроводов с условным диаметром до 80 мм включительно.

Толщина стенок труб принимается не менее 3 мм для труб диаметром до 80 мм, а для труб диаметром более 80 на 2...3 мм больше расчетной толщины.

Дополнительные требования к газопроводам, прокладываемым в сложных горно-геологических и климатических условиях, определяются СНиП 2.04.08-87, а также специальными нормативными документами.

Урок 2.1.2. Газорегуляторные пункты и установки

Здания и помещения ГРП и ГРУ

Газорегуляторные установки размещают в помещениях, в которых находятся газопотребляющне агрегаты и следовательно, пользуются открытым огнем. Такие помещения не относят к категории взрывоопасных, и наличие в них ГРУ не требует выполнения дополнительных мероприятий по их конструктивному оформлению, отоплению и освещению сверх требовании, связанных с технологией основного производства. При этом здание, в котором расположена ГРУ, должно быть не ниже III степени огнестойкости с производствами, отнесенными по пожарной опасности к категориям Г и Д. Помещение, в котором размещена ГРУ, должно быть оборудовано постоянно действующей приточно-вытяжной естественной вентиляцией.

Окружающая среда, в которой эксплуатируется оборудование ГРУ, не должна оказывать разрушающего воздействия на чугун, сталь, резину и цинковые покрытия. Температура окружающей среды, как правило, должна быть положительной (не менее 5 °С). Установка регуляторов давления, ПЗК, ПСУ и фильтров в местах с отрицательной температурой допускается при условии отсутствия конденсации паров в проходящем газе при этой температуре.

Строения или пристройки к зданиям, в которых располагают ГРП, должны отвечать требованиям, установленным для производств категории А, т. е. для взрывоопасных производств. Они должны быть одноэтажными I и II степени огнестойкости, бесчердачными. с покрытием легкой конструкции массой не более 120 кг на 1 м , т.е. сбрасываемой крышей. Кровлю, как правило, выполняют четырехслойную рубероидную по асфальтовой стяжке.

Здесь необходимо отметить, что укладка над легкими плитами покрытия даже одного слоя рубероида приводит к возрастанию возникающего в

помещении при возможном взрыве газовоздушной смеси давления в 2,5 раза по сравнению с давлением, которое могло бы быть при отсутствии рубероидной кровли и наличии только легкого покрытия (при двух слоях рубероида давление возрастает в 4, при трех слоях—в 8 раз). Это объясняется тем, что при взрыве рубероидный ковер не разрывается, а поднимается вместе: с плитами покрытия, препятствуя быстрому сбросу газов из помещения.

При выполнении рубероидной кровли рекомендуется выполнять стыки полотнищ рубероида шириной не более 10 см, располагая один стык над другим. Стыки следует располагать в местах опирания отдельных элементов кровли на плиты, прогоны или стропильные конструкции, т. е. в местах, где при подъеме кровли наблюдается перегиб рубероидного ковра.

Если общая площадь оконных проемов, световых фонарей пли отдельных легкосбрасываемых панелей составляет не менее 500 см2 на каждый кубометр внутреннего объема ГРП, то допускается применение трудносбрасываемых взрывной волной покрытий.

Пристройки, в которых размещаются ГРП, должны отделяться от здания глухой, несгораемой, газонепроницаемой стеной и иметь самостоятельный выход наружу. Во избежание появления трещин при осадке стены, разделяющие основной и вспомогательные помещения ГРП, должны располагаться на фундаменте, связанном с фундаментом наружных стен, а также связаны с несущими (основными) стенами здания. При выполнении разделяющих стен из кирпича толщину их принимают не менее 250 мм и покрывают штукатуркой с двух сторон. Устройство дымовых и вентиляционных каналов в этих стенах, а также в стенах, к которым пристраивают ГРП, не разрешается.

Помещение регуляторов ГРП, а также помещения, где расположены их отопительные установки, должны иметь естественную вентиляцию, обеспечивающую не менее трехкратного воздухообмена в час. Для притока воздуха в нижней части стены, двери или окна устанавливают жалюзииную решетку, а для удаления — на крыше монтируют дефлектор, диаметр трубы которого при расчетной скорости вытяжки 2 м/с принимают не менее D=0,023=√Vn(Vn — объем помещения ГРП, м3).

Отопление и вентиляция ГРП

Необходимость и вид отопления ГРП определяют из расчета, чтобы для обеспечения нормальной работы оборудования и КИП температура в помещении, не имеющем постоянного обслуживающего персонала, не понижалась ниже 5 °С. Источниками тепла для обогрева ГРП, расположенных на территориях промышленных и коммунально-бытовых предприятий, а также городов с централизованной системой теплоснабжения, служит обычно горячая вода с температурой до 95 °С, которая подается в систему отопления ГРП. Максимальная температура на поверхности нагревательных приборов не должна превышать 95 °С, а температура помещения 30 °С.

Если отопление ГРП от существующих систем теплоснабжения невозможно или нерентабельно, то монтируется местная отопительная установка, в качестве которой чаще всего используют емкостные водонагреватели типа АГВ-80 или -120 или чугунные водогрейные котлы ВНИИСТО-М, оборудованные системой автоматики. Их размещают в изолированном, имеющем самостоятельный выход помещении, отделенном от других помещений ГРП глухими, газонепроницаемыми, противопожарными (с пределом огнестойкости не менее 2,5 ч) стенами. Помещение и отдельные приборы ГРП могут иметь электрообогрев, выполненный во взрывозащищенном исполнении. Температура наружных оболочек электрообогреваемых поверхностей не должна превышать 95 0 .

Электрооборудование ГРП

Электрооборудование ГРП выполняют в соответствии с «Правилами устройства электроустановок» (ПУЭ) для помещений класса В-1а.

Для электрического освещения помещений ГРП (кроме обязательного естественного) применяют рефлекторы типа «кососвет», располагая их снаружи здания у окон, или взрывобезопасные светильники, устанавливаемые внутри помещения ГРП. Электрооборудование в нормальном исполнении (в том числе распределительные устройства) размещают вне ГРП или в смежном с ним помещении, предназначенном для отопительной установки или приборов телемеханизации. Металлические части электроустановок, не находящихся под напряжением, заземляют.

При наличии телефонной связи телефонный аппарат в нормальном исполнении располагают в подсобном помещении ГРП или снаружи здания в запирающемся ящике во взрывозащищенном исполнении — непосредственно в помещении регуляторов. Такие же требования предъявляют к установке КИП с электрическим приводом. Для устранения возможности проникновения блуждающих токов и токов защиты из подземных газопроводов оборудование и газопроводы ГРП (ГРУ) электрически изолируют, устанавливая на вводе (и выводе) изолирующее фланцевое соединение. При монтаже изолирующего фланцевого соединения на цокольном вводе должна быть предусмотрена его защита от атмосферных осадков.

Если ГРП не расположен в зоне действия молниезащиты других объектов, то его молниезащита должна осуществляться в соответствии с требованиями «Указаний по проектированию и устройству молниезащиты зданий и сооружений» (СП 305—77), а также «Инструкцией по устройству сетей заземления и зануления в электроустановках» (СН 102—76). При этом ГРП относят к сооружениям II категории молниезащитных мероприятий.

Для защиты от вторичных проявлений грозы на подводящих проводах освещения и телефона монтируют разрядники.

Если ГРП расположен в зоне действия молниезащиты других сооружений, то ограничиваются устройством внутреннего и наружного контуров заземления из полосовой стали. Внутренний контур прокладывают по стенам здания на высоте 0,5 м от пола, а внешний - на расстоянии 1 м от фундамента.

Компановка оборудования ГРП и ГРУ

При компоновке в ГРП оборудования для обеспечения доступа к нему для монтажа, ремонта и обслуживания расстояние между параллельными линиями должно быть в свету не менее 0,4, а ширина основного прохода в помещении не менее 0,8 м. Если оборудование расположено на высоте более 2 м, то для его обслуживания предусматривают площадки с лестницами, огражденные перилами. В случае необходимости над газопроводами, расположенными у пола, устраивают переходные мостки с перилами. Если позволяют климатические условия, то допускается вынос части оборудования (задвижек, фильтров и т. п.) на огражденную площадку рядом со зданием ГРП

Оборудование и приборы ГРУ должны быть защищены от механических повреждении и от воздействия сотрясении и вибраций, а место размещения ГРУ освещено. Оборудование ГРУ, к которому возможен доступ лиц, не связанных с эксплуатацией газового хозяйства, должно иметь ограждение из

несгораемых материалов. Расстояние от оборудования до ограждения принимают не менее 0,8 м.

Импульсные трубки к регуляторам, ПЗК и КИП должны, как правило, иметь уклон не менее 1:10 в сторону от приборов и не иметь участков с противоположным направлением уклона, в которых может скопиться конденсат. При присоединении импульсной трубки к контролируемой точке горизонтального газопровода место врезки должно, быть выше нижней четверти диаметра этого газопровода.

Трубопроводы, подводящие газ к отопительным приборам ГРП, импульсные трубки КИП и телемеханизации, трубопроводы системы отопления при проходе через стену, разделяющую технологические помещения ГРП с подсобными, должны иметь сальниковые уплотнения или заделываться наглухо заливкой бетона на всю толщину стены.

Трубопроводы продувочные и от ПСУ должны выводиться наружу в места, обеспечивающие безопасное рассеивание газа, но не менее чем на 1 м выше карниза крыши. Диаметры свечей должны быть не меньше 20 мм, а сбросных трубопроводов — не меньше диаметра присоединительного патрубка ПСУ. Продувочные и сбросные трубопроводы должны иметь минимальное число поворотов, а также устройства, исключающие попадание в них атмосферных осадков. Допускается объединение продувочных и сбросных трубопроводов от ПСУ, если они предназначены для одинаковых давлений. Свечи от шкафных ГРП, устанавливаемых на отдельно стоящих опорах, выводят на высоту не менее 4 м от уровня земли, а при установке шкафных ГРП на стенах зданий - на 1 м выше карниза здания.

При входном давлении газа более 3 кгс/см следует принимать меры по уменьшению шума, возникающего при дросселировании газа. Типовым проектом 905-01-1 предусматривается покрытие участка газопровода после регулятора до входа его в пол помещения противошумной изоляцией следующего состава: противошумная мастика, минеральный войлок на битумной связке, два слоя мешковины, минеральный войлок на битумной связке, три слоя мешковины, масляная окраска за 2 раза.

Урок 2.1.3. Защита газопроводов от коррозии

Технология изоляционных работ.

Первый слой защитного покрытия — грунтовка, ее применяют для улучшения прилипаемости изоляции к телу газопровода. Грунтовка представляет собой раствор битума в бензине в соотношении 1:3 по объему. Куски битума марки IV или смеси битумов марок III и V загружают в котел и разогревают до температуры 200 °С, после чего расплавленный битум охлаждают до 70 °С, вливают тонкой струей в бензин и перемешивают.

Внимание! Вливать бензин в битум категорически запрещается, это может привести к несчастным случаям.

Для повышения прочности изолирующего покрытия в битум добавляют различные наполнители: резиновую крошку, порошкообразный асбест, полиэтилен, экструдированный полиэтилен. Такая смесь называется битумной мастикой. Качество изоляционного покрытия во многом зависит от технологии приготовления битумной мастики. Работы эти следует выполнять в такой последовательности.

Битумный котел на 3/4 загружают кусками битума и постепенно нагревают до 150 °С. Затем при непрерывном перемешивании добавляют наполнитель и постепенно повышают температуру до 180 °С, после чего мастика готова к нанесению на трубу.

Изолируемый участок газопровода трубоочистными машинами или специальными щетками очищают от загрязнений и ржавчины до металлического блеска. Затем наносят грунтовку толщиной 0,1 ...0,2 мм. Для различных видов покрытий применяют разные составы грунтовок. Для покрытий на битумной основе используют битумные грунтовки, для покрытий пластмассовыми лентами — грунтовки из клеев, растворенных в бензине.

Очистку и грунтовку труб в полевых условиях на трассе производят специальными машинами, которые передвигаются вдоль трассы газопровода. В городах эти операции выполняют на трубозаготовительных базах.

После высыхания грунтовки на газопровод наносят битумную мастику. Для обеспечения равномерности и надежности покрытия слои битумной мастики армируют, обертывая рулонным материалом. Для предохранения покрытия от воздействия температурных изменений окружающего воздуха, а также механических повреждений последний слой битумного покрытия покрывают крафт - бумагой.

Для переноски битумной мастики от котла до рабочих мест необходимо пользоваться специальными лейками с закрывающимися крышками.

Лейки должны наполняться на 3/4 объема с помощью черпака с длинной ручкой.

Полимерные изоляционные покрытия (полиэтиленовые и поливинилхлоридные) выпускают в виде липких лент шириной 450 мм и толщиной до 0,4 мм. Изоляционные покрытия выполняют из слоя грунтовки и одного, двух или трех слоев липкой полимерной ленты. При этом однослойные покрытия соответствуют нормальной, двухслойные — усиленной, а трехслойные — весьма усиленной изоляции.

Поливинилхлоридную ленту наносят на трубопровод при температуре окружающего воздуха не ниже 5 °С. При отрицательной температуре (до -5 °С) изоляцию можно наносить после выдерживания рулонов в теплом помещении не менее суток.

В процессе производства работ необходимо следить за тем, чтобы соблюдалась правильная нахлестка витков и на покрытии не было складок, морщин и пузырей. При появлении дефектов ленту необходимо размотать, устранить дефекты и вновь намотать. При однослойной намотке нахлестки витков должны составлять

.. 2,5 см. При двухслойном покрытии нахлестки наматываемой ленты на ранее уложенный виток делают на 50 % ширины ленты плюс 2 см.

Защитную обертку различными рулонными материалами выполняют также с нахлесткой витков. Концы защитной обертки должны быть прочно приклеены горячей битумной мастикой или клеем.

Обычные полимерные липкие ленты пригодны только для работы в летних условиях. Для северных районов страны разработаны и применяются специальные морозостойкие липкие ленты.

|

|

|

Скачать 268.64 Kb.

Скачать 268.64 Kb.