В итоге с 1960г чугунные газопроводы начали выводиться из эксплуатации

Скачать 268.64 Kb. Скачать 268.64 Kb.

|

|

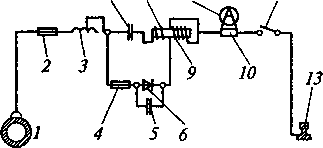

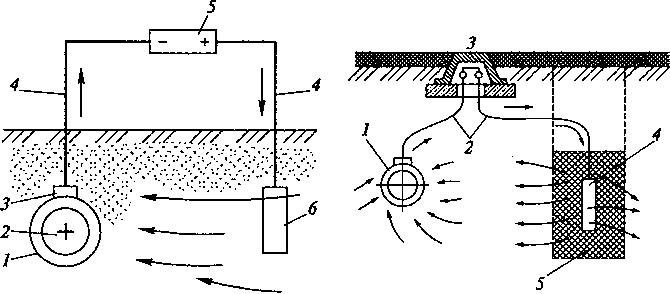

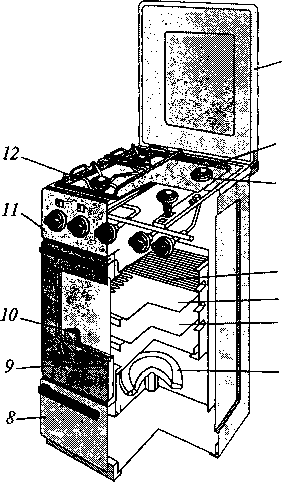

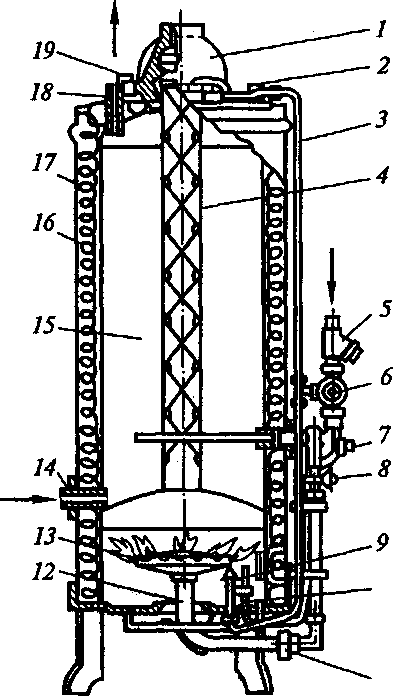

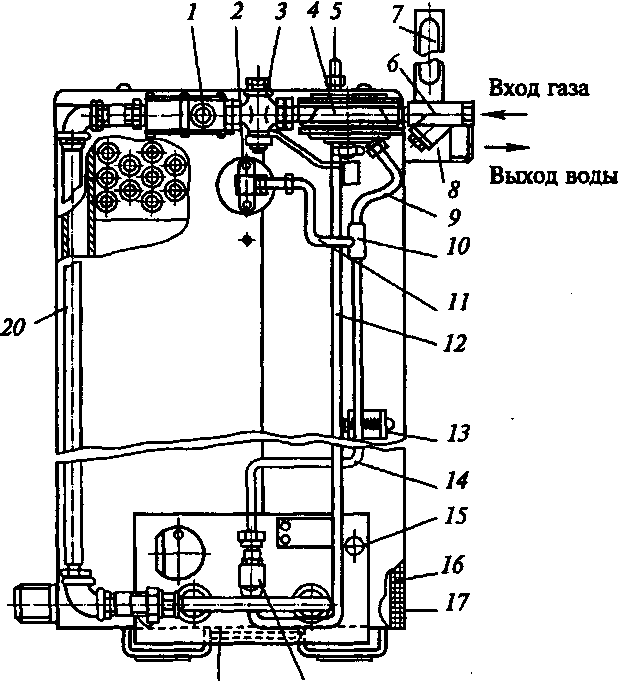

Электродренажная защита Электрическим дренажом называется организованный отвод блуждающих токов от газопровода к источнику образования этих токов Получили распространение следующие виды электрического дренажа: прямой, поляризованный и усиленный. Каждый из этих дренажей осуществляют путем соединения газопроводов через дренажное устройство с отрицательной шиной тяговой подстанции, рельсами железных дорог или отсасывающим пунктом. Прямой дренаж характеризуется двусторонней проводимостью, поэтому его можно применять только на участках с устойчивым анодным потенциалом, т.е. в тех случаях, когда исключена возможность стекания токов с рельсов или отрицательной шины тяговой подстанции в газопровод. Поляризованный дренаж имеет одностороннюю проводимость за счет включения в его схему полупроводниковых диодов, обладающих односторонней проводимостью, или за счет установки релейно-контактной аппаратуры. Поляризованный электрический дренаж, как правило, подключают к рельсам железной дороги или к отсасывающим пунктам. Дренажи с усиленным источником питания называют усиленными. Их применяют при незначительной разности потенциалов между рельсами и защищаемыми сооружениями и положительной полярности на рельсах. Электрическая схема универсального поляризованного дренажа показана на рис. 1. Принцип работы заключается в следующем. При возникновении на газопроводе 1 положительного потенциала по отношению к рельсу 13 ток пройдет через предохранитель 2, сопротивление 3, предохранитель 4, диод 6, обмотку 9, шунт 10 и рубильник 12 на рельс 13. Движение тока будет продолжаться, пока разность потенциалов не достигнет 1... 1,2 В, в противном случае ток потечет не через обмотку 8 (контакты 5 и 7 замкнутся), а по ответвлению к диоду 6 через шунтирующие контакты 5. Дренажная цепь разорвется при уменьшении разности потенциалов до 0,1 В, так как контакты разомкнутся. Если потенциал рельса будет больше потенциала трубы, то диод 6 не пропустит ток. 7 8 11 12  Рис. 1. Схема универсального поляризованного дренажа: 1 — газопровод; 2, 4— резисторы (предохранитель); 3 — сопротивления; 5, 7 — контакты; 6 — диод; 8 — дренажная обмотка; 9 — включающая обмотка; 10 — шунт амперметра; 11 — амперметр; 12 — рубильник; 13 — рельс Усиленные дренажи применяют в тех случаях, когда имеется несколько источников блуждающих токов, при значительном удалении защищаемого газопровода от рельсов электрифицированной железной дороги, при незначительных и знакопеременных потенциалах на рельсах. Протекторные и катодные станции Катодная защита (рис. 2). Катодной защитой называется способ защиты газопроводов от коррозии за счет их катодной поляризации с помощью тока от внешнего источника. На газопровод 2 от специального источника постоянного тока 5 накладывают отрицательный потенциал. Таким образом защищаемый участок газопровода искусственно превращают в катодную зону. Анодную зону создают закопанные вокруг газопровода металлические предметы (старые трубы, рельсы), которые подключают к положительному полюсу источника постоянного тока через кабели 4. В этом случае движение тока идет от положительного полюса источника питания по кабелю 4 на анодное заземление 6, а от него в грунт и через поврежденные участки 1 газопровода на защищаемый газопровод. От газопровода ток потечет по кабелю 4 на отрицательный полюс источника питания. В результате происходит постепенное разрушение не газопровода, а вкопанных в землю старых труб или рельсов. Протекторная защита (рис. 3). Этот способ защиты заключается в том, что катодная поляризация защищаемого газопровода достигается подключением к нему анодных заземлителей из металла, обладающего в грунтовой среде более отрицательным электрохимическим потенциалом, чем сам газопровод. Защищаемому газопроводу придают отрицательный потенциал (подключением к нему протекторов, обладающих большей отрицательной величиной потенциала, чем сам газопровод). В результате защищаемый участок превращается в катод без постоянного источника тока. Протекторы представляют собой цилиндры состоящие из алюминия, магния, цинка и их сплавов. В центре протектора расположен стальной сердечник. Протекторы распологают на расстоянии до 4.5 м от газопровода.  Урок 2.1.4 Газоиспоьзующие приборы и аппараты Газовые плиты. Газовые плиты. Газовые плиты выпускают двух типов: стационарные напольные 2-, 3- и 4-горелочные с духовым шкафом; настольные переносные, преимущественно 2-горелочные. Основные параметры и размеры серийно выпускаемых унифицированных газовых бытовых плит должны отвечать требованиям ГОСТ 10798-85* Детали бытовых газовых плит (рис. 4.1) изготавливают из материалов, обеспечивающих коррозионную устойчивость, термическую стойкость, долговечность и надежность в эксплуатации. Для ручек и кранов используют пластмассы и другие материалы, термически стойкие при температуре до 150 °С. Горелки и их детали должны быть взаимозаменяемы, легко сниматься и устанавливаться вновь без применения инструментов. ‘ Газопроводы и арматура бытовых газовых плит должны быть герметичными. Потери давления в приборах автоматического контроля не должны превышать 100 Па. Плиты изготавливают для работы на природном и сжиженных газах с номинальным давлением 2...3 кПа. Унифицированная бытовая газовая плита ПГ4 (рис. 4.2) представляет собой тумбу без ножек. На лицевой стороне плиты размещен распределительный щиток с пятью ручками, имеющими указатели. Все ручки снабжены устройствами, предохраняющими от случайного поворота из положения «0» (закрыто). Стол плиты закрытого типа одновременно служит поддоном для сбора пролитой пищи. Конфорочные решетки — прутковые, эмалированные или оксидированные. Духовой шкаф представляет собой цельносварную конструкцию, имеющую съемное дно и подвески для трех полок; объем духового шкафа от 53 дм3. Дисковая горелка не имеет запальника и зажигается через откидной лючок на дне духового шкафа. В последнее время начато производство 4-горелочных плит повышенной комфортности ПГ4-ВК, имеющих дополнительно жаровую горелку, предохранительное устройство прекращающее подачу газа в случае погасания пламени, вертел в духовом шкафу и фиксированное положение «малого пламени» на кранах.  Рис. 4.2. Общий вид унифицированной бытовой плиты ПГ4: 1 — крышка плиты или щиток; 2 — крышка горелки; 3 — насадка горелки стола; 4 — решетка духового шкафа; 5 — противень для выпечки; 6 — жаровня; 7 — горелка духового шкафа; 8 — дверка сушильного шкафа; 9 — дверка духового шкафа; 10 — термоуказатель; 11 — распределительный щиток; 12 — решетка стола Проточные газовые водонагреватели Газовые проточные водонагреватели. Основными узлами проточного водонагревателя (рис. 4.3) являются: газогорелочное устройство, теплообменник, система автоматики и газоотвод.  Газ низкого давления подается в инжекционную горелку 8. Продукты сгорания проходят через теплообменник и отводятся в дымоход. Теплота продуктов сгорания передается протекающей через теплообменник воде. Для охлаждения огневой камеры служит змеевик. 10, через который циркулирует вода, проходящая через калорифер. Г  азовые проточные водонагреватели оборудованы газоотводя-щими устройствами и тягопрерывателями, которые в случае кратковременного нарушения тяги предотвращают погасание пламени газогорелочного устройства. Для присоединения к дымоходу имеется дымоотводящий патрубок. Основные характеристики газовых проточных водонагревателей типа ВПГ приведены в табл. 4.2. На передней стенке кожуха аппарата типа ВПГ (рис. 4.4) расположены ручка управления газовым краном, кнопка включения электромагнитного клапана и смотровое окно для наблюдения за пламенем запальной и основной горелок. Вверху аппарата размещено газоотводящее устройство, через которое продукты сгорания направляются в дымоход, а внизу — патрубки для присоединения аппарата к газовой и водяной сетям. Газ поступает в электромагнитный клапан. Газовый блокировочный кран водогазогорелочного блока осуществляет последовательное включение запальной горелки и подачу газа к основной горелке. Газовый кран снабжен ручкой, которая при повороте фиксируется в одном из трех положений. В крайнем левом фиксированном положении ручки обеспечивается закрытие подачи газа на запальную и основную горелки. Во втором фиксированном положении ручки — вправо/до упора обеспечивается полное открытие крана для поступления газа на запальную горелку и закрытие крана для подачи газа на основную горелку. В третьем фиксированном положении ручки, достигаемом нажимом на нее в осевом направлении до упора с последующим поворотом до конца вправо, обеспечивается полное открытие крана для поступления газа на основную и запальную горелки. Кроме ручной блокировки крана имеются два автоматических блокировочных устройства. Блокировку поступления газа в основную горелку при обязательной работе запальной горелки обеспечивает электромагнитный клапан, работающий от термопары. Блокировка подачи газа в основную горелку в зависимости от наличия потока воды через аппарат осуществляется с помощью клапана, имеющего привод через шток от мембраны, расположенной в водогазогорелочном блоке. При нормальной тяге в дымоходе (разрежение не менее 2,0 Па) термопара, нагреваемая пламенем запальной горелки, передает импульс электромагнитному клапану, который автоматически открывает доступ газа к блокировочному крану. Если тяга нарушена или отсутствует, биметаллическая пластина датчика тяги нагревается уходящими продуктами сгорания газа, открывает сопло датчика тяги и газ уходит через него. Пламя запальной горелки гаснет, термопара охлаждается, электромагнитный клапан отключается и прекращает подачу газа. Для плавного зажигания основной горелки предусмотрен замедлитель зажигания, работающий при вытекании газа из надмембранной полости как обратный клапан, частично перекрывающий сечение электромагнитного клапана и тем самым замедляющий движение мембраны вверх и, следовательно, зажигание основной горелки. Отопительные газовые водонагреватели Отопительные емкостные водонагреватели. Аппараты отопительные водонагревательные емкостные изготавливаются в соответствии с требованиями ГОСТ 11032—90* Автоматический газовый водонагреватель АГВ-80 (рис. 4.5) используется для отопления помещений площадью 50...60 м2. Он состоит: из внешнего цилиндра — кожуха; внутреннего цилиндрического бака (из оцинкованного стального листа); жаровой трубы с удлинителем тяги; газогорелочного устройства с запальной горелкой; блока автоматики, включающего в себя электромагнитный клапан, термопару, терморегулятор и тягопрерыватель с патрубком для присоединения к дымоходу. Между кожухом и баком для термоизоляции проложена шлаковата. Вода в баке водонагревателя находится под тем же давлением, что и в водопроводе. Когда вода нагревается до температуры 80...90°С, терморегулятор автоматически прекращает доступ газа к основной горелке. При этом пламя запальной горелки продолжает гореть и снова воспламеняет газовоздушную смесь на основной горелке, как только вода охладится. В этом случае терморегулятор откроет проход газа на основную горелку, т. е. пламя запальника нагреет спай хромель-копелевой термопары и возникнет ЭДС, которая будет удерживать электромагнитный клапан открытым.  11 Рис. 4.5. Автоматический газовый водонагреватель АГВ-80: 1 — тягопрерыватель; 2 — муфта термометра; 3 — блок автоматики безопасности по тяге; 4 — стабилизатор; 5 — фильтр; 6 — магнитный клапан; 7 — терморегулятор; 8 — кран газовый; 9 — горелка запальная; 10 — термопара; 11 — заслонка; 12 — диффузор; 13 — горелка основная; 14 — штуцер для подачи холодной воды; 15 — бак; 16 — термоизоляция; 17 — кожух; 18 — патрубок для выхода горячей воды к квартирной разводке; 19 — п Автоматический газовый водонагреватель АГВ-120 предназначен для местного горячего водоснабжения и отопления помещений площадью до 100 м2. Водонагреватель представляет собой вертикальный цилиндрический резервуар вместимостью 120 л, заключенный в стальной кожух. В топочной части установлена чугунная инжекционная газовая горелка низкого давления, к которой закреплен кронштейн с запальником. Горение газа и поддержание определенной температуры воды регулируются автоматически. Схема автоматического регулирования двухпозиционная. Основные элементы блока автоматики регулирования и безопасности — сильфонный терморегулятор, запальник, термопара и электромагнитный клапан. Водонагреватели с водяным контуром типа АОГВ работают на природном газе; пропане, бутане и их смеси; на природном газе и пропан-бутановых смесях.  19 18 Рис. 4.6. Аппарат отопительный газовый АОГВ-15-1-У: / — терморегулятор; 2 — датчик тяги; 3 — запорно-регулирующий кран; 4 — клапан-отсекатель; 5 — штуцер запальной горелки; б — фильтр; 7 — термометр; 8 — штуцер прямого (горячего) водопровода; 9 — соединительная трубка (общая); 10 — тройник; 11 — соединительная трубка датчика тяги; 12 — импульсный трубопровод запальной Аппараты типа АОГВ в отличие от емкостных водонагревателей применяются только для отопления и не могут использоваться для горячего водоснабжения. Аппарат АОГВ-15-1-У (рис. 4.6), выполненный в виде прямоугольной тумбы с белым эмалевым покрытием, состоит из котла-теплообменника, дымоотводящего патрубка с регулировочной заслонкой в качестве стабилизатора тяги, кожуха, газогорелочного устройства и блока автоматического регулирования и безопасности. Газ из фильтра 6 попадает в клапан-отсекатель 4, из которого имеется три выхода: основной — на запорно-регулирующий кран 3; к штуцеру 5 верхней крышки для подачи газа на запальную горелку; к штуцеру нижней крышки для подачи газа к датчикам тяги 2 и погасания пламени 18; через запорно-регулирующий кран газ поступает в терморегулятор / и по газопроводу 20 в коллектор 19, откуда через два сопла подается в конфузор горелочных насадков, где смешивается с первичным воздухом, и затем направляется в топочное пространство. Тема 2.2 Трубы и соединительные детали 2.2.1 Стальные трубы Для строительства систем газоснабжения применяются стальные трубы, изготовленные различными способами из разных марок стали в зависимости от назначения газопровода, параметров (давления, температуры) и физико-химических свойств транспортируемого газа. По способу изготовления трубы разделяют на бесшовные (горячедеформированные н холоднодеформированные) и сварные (прямошовные и со спиральным швом). Изготавливают трубы для газопроводов из низкоуглеродистой стали обыкновенного качества в соответствии с ГОСТ 380—88* и качественной конструкционной стали по ГОСТ 1050—88*. Содержание углерода в стали не должно превышать 0,25 %, серы — 0,056 и фосфора — 0,046. Толщина стенок труб определяется расчетом, при этом для подземных газопроводов номинальная толщина стенки принимается не менее 3 мм, для надземных и наземных — не менее 2. Трубы характеризуются диаметром условного прохода, наружным и внутренним диаметрами и толщиной стенки. Диаметр условного прохода Ду — это номинальный внутренний диаметр, наружный диаметр Дн — величина постоянная для данного Ду; внутренний диаметр Дв — величина переменная, зависящая от толщины стенки трубы. Для строительства наружных и внутренних газопроводов всех давлений предусматривают стальные трубы групп В н Г, изготовленные из спокойной низкоуглеродистой стали группы В по ГОСТ 380—88* не ниже второй категории (для газопроводов с Дт более 530 мм при толщине стенки труб более 5 мм, как правило, не ниже третьей категории) марок Ст2, СтЗ, а также стали марок 08, 10, 15, 20 по ГОСТ 1050—88*. Применение низколегированных сталей марок 09Г2С, 17ГС, 17Г1С по ГОСТ 19281—73* не ниже шестой категории и стали 10Г2 по ГОСТ 4543—71* для газопроводов давлением до 1,2 МП а во всех случаях обосновывается проектной организацией. Стальные трубы групп В и Г из полуспокойной и кипяшей сталей допускается применять: для подземных газопроводов давлением до 1,2 МПа, сооружаемых в районах с расчетной температурой наружного воздуха до —30 °С; для надземных газопроводов давлением до 1,2 МПа, сооружаемых в районах с расчетной температурой наружного возду4 ха до —10 °С,— трубы из полуспокойной и кипящей стали, с расчетной температурой до —20 °С—трубы из полуспокойной стали; для внутренних газопроводов давлением не более 0,3 МПа наружным диаметром не более 159 мм и толщиной стенки до-5 мм включительно, если температура стенок труб в процессе эксплуатации не будет понижаться ниже 0 °С. При использовании для наружных газопроводов труб из полуспокойной и кипящей стали в перечисленных случаях должны выполняться следующие условия: диаметр не должен превышать 820 мм для труб из полуспокойной стали и 530 для труб из кипящей стали; толщина стенки труб должна быть не более 8 мм. Для изготовления методом холодного гнутья отводов, соединительных и компенсирующих устройств для газопроводов высокого и среднего давления применяются трубы только из спокойной стали. Для наружных и внутренних газопроводов низкого давления,, в том числе для 'их гнутых отводов и соединительных частей,. допускается применение труб групп А, Б, В, изготовленных из спокойной, полуспокойной и кипящей сталей Для участков газопроводов всех давлений, испытывающих вибрационные нагрузки и соединенных непосредственно с источником вибрации в ГРП (ГРУ), применяются стальные трубы. групп В и Г из спокойной стали с содержанием углерода не более 0,24 %. Сварное соединение сварных труб должно быть равнопрочно основному металлу труб. Все трубы для газопроводов должны иметь сертификаты, в которых указываются: завод-изготовитель труб; стандарт, по которому они изготовлены с указанием группы трубы; марка стали с указанием группы стали и категории; сведения о механических и гидравлических испытаниях стали и труб; номер партии и плавки; отметки ОТК о соответствии труб и стали стандартам или техническим условиям. Трубы для систем газоснабжения должны быть испытаны гидравлически на заводе-изготовителе или иметь запись в сертификате о гарантии того, что трубы выдержат нормативное гидравлическое давление. До монтажа трубы проверяют на отсутствие дефектов. Если дефекты не могут быть исправлены, трубы бракуются. Трубы стальные водогазопроводные, выпускаемые по ГОСТ 3262—75*, применяются в системах газоснабжения давлением до 1,6 МПа. Они используются для строительства наружных и внутренних газопроводов низкого давления с диаметром условного прохода до 80 мм включительно. Поставляются немерной (4...12 м) или мерной (4...8 и 8...12 м) длины. Изготавливают их без резьбы и муфт или без резьбы, но в комплекте с муфтами. По заказу потребителя трубы с диаметром условного прохода более 10 мм изготавливают с цилиндрической длинной или короткой резьбой на обоих концах с муфтами той же резьбы из расчета — одна муфта на одну трубу. Трубы по ГОСТ 8731—87, изготовленные из слитка, не разрешается применять без проведения 100 %-го контроля металла труб неразрушающими методами. При заказе труб согласно ГОСТ 8731—87 необходимо обязательно указывать, чтобы трубы, изготавливаемые из слитка, не поставлялись без 100 %-го контроля. Бесшовные холодно- и горячедеформированные трубы выпускают по ГОСТ 8734—75* и ГОСТ 8732—78* и используют для газопроводов сжиженных углеводородных газов давлением до 10 МПа. Электросварные прямошовные трубы наиболее широко применяют при строительстве газопроводов различного давления. Онн выпускаются по ГОСТ 10704—76* и поставляются немерной длины (при диаметре до 30 мм — не менее 2 м, свыше 30 до 70 мм — не менее 3, свыше 70 до 152 мм — не менее 4, свыше 152 мм — не менее 5 м) и мерной длины (при диаметре до 70 мм — 5...Э м, свыше 70 до 219 мм — 5.„9, свыше 219 до 426 мм — 10...12 м). 2.2.2 Трубы из полиэтилена Полиэтилен классификация и характеристики Полиэтилен (ПЭ, РЕ) - легкоперерабатываемый и легкосвариваемый материал, имеющий на 50-85% кристаллическую структуру, обладает исключительной пластичностью. Производится методом полимеризации углеводородного газа этилена. В зависимости от плотности различают полиэтилен низкой, средней, высокой плотности. Для газопроводов используют полиэтилен низкой плотности (РЕМD), высокой (РЕНD) - которые практически не имеют недостатков. Средней плотности (РЕLD) - был только на экспериментальных газопроводах в 60гг. С 1995г в России полиэтилен квалифицируется по значению минимальной длительной прочности (МК8); ПЭ 63, ПЭ 80, ПЭ 100. В настоящее время это самый оптимальный материал для систем давлением до1,2МПа. Классификация трубных марок полимеров осуществляется в соответствии с международными стандартами 18О 12162 и 18О 9080, и определят минимальную длительную прочность ПЭ труб. МР8 в свою очередь определяется по зависимости, стойкости к внутреннему давлению от времени его воздействия. Испытания проводят на образцах, нагруженных внутренним давлением, которое создает в стенке трубы напряжение заданного уровня. Специфическая особенность полимеров - это их способность к деформациям со временем от приложенных нагрузок. Чем меньше скорость нарастания деформаций, тем дольше срок службы и наоборот. Этот процесс носит также название усталости или длительной прочности. Таким образом, под долговечностью понимается способность материала труб сохранять необходимый запас прочности к концу планируемого эксплутаиионного периода при заданном давлении и температуре эксплуатации. Таким образом, если МРS превышает 10 МПа, то полиэтилен будет ПЭ 100. Значения МКS используют для определения максимального рабочего давления МОR. МОР = _2МRS С(SDR-1) где С - коэффициент запаса прочности определяется условиями работы, по требованиям международных стандартов должно быть не менее 2,5 SDR - отношение минимального наружного диаметра к номинальной толщине стенки трубы, чем меньше SDR тем толще труба и, следовательно, дороже. Как правило, трубы изготавливаются в России, так как транспортировать их на дальние расстояния (более 500 км) нерентабельно. Соединительные детали могут быть нашими и импортными. Но в любом случае все трубы, соединительные детали, сварочное оборудование должно иметь разрешение Росгортехнадзора России на применение. Среди зарубежных фирм одним из ведущих производителем труб является концерн SOLVOY (Бельгия), он выпускает полиэтилен третьего поколения ПЭ100, который обладает более высокой стойкостью к распространению трещин. Способ получения Основной способ производства полиэтиленовых труб непрерывная шнековая экструзия на специальных экструзионных линиях. Полиэтиленовое сырье поступает из накопительной емкости в бункер экструдера, где захватывается шнеком и поступает в цилиндрическую камеру нагрева. Сам шнек имеет участки захвата, уплотнения и выдавливания, таким образом, проходя через экструдер материал, пластифицируется и выдавливается через сопло. Затем поступает в калибровочную головку, где проходит через кольцевой зазор между внутреннем калибром и наружными стенками и оформляется в виде трубного изделия. При этом частично охлаждается, чтобы сохранялась форма. Дальнейшее охлаждение в специальных ваннах. Передвижение трубы осуществляется тянущим устройством. Между охлаждающими ваннами и тянущим устройством располагается маркировочный механизм. НА выходе из тянущего устройства трубы нарезаются. Они могут быть длинномерными или мерной длины (до '12 метров). Контроль качества полиэтиленовых труб Трубы и образцы тестируются по 9 методикам: 1) Внешний вид поверхности - визуально в сравнении с эталоном Госстандарта России должна быть гладкая поверхность, допускаются незначительная волнистость, не влияющая на толщину стенки. Не допускается на наружной и внутренней поверхности пузыри, трещин, раковин. Цвет - желтый или черный с желтыми полосами продольными в количестве не менее трех. 2) Размеры труб - измерение среднего наружного диаметра, толщины стенки и длины трубы диаметры - на образцах длину - рулеткой, для длинномерных труб: деление значения массы бухты на значение расчетной массы 1м трубы или по показателям счетчика метража на машине 3) Относительное удлинение при разрыве определяют при испытании образцов труб на осевое растяжение. Образцы растягивают на разрывных машинах и находят величину относительного удлинения. Ер = (Lр/Lо)*100% Lр - приращение расчетной длины Ьо - расчетная длина Предел текучести - то есть кратковременное напряжение, которое может выдержать труба до появления необратимых деформаций определяется. F а= — А Р - тах нагрузка при растяжении А - площадь образца 4) Стойкость при постоянном внутреннем давлении – для подтверждения характеристик длительной прочности. Берут трубные образцы определенной длины в зависимости от диаметра, герметизируют заглушками, после чего наполняют водой и опускают в водную ванну с соответствующей температурой. Затем образцы нагружают внутреннем давлением. Испытывают до достижения заданного времени или до разрушения образца. Если за данное время образец не разрушился, то значит ПЭ соответствует марки. Стойкость к медленному распространению трещин. Проверяется сопротивление материала к дефектам, вызванным неправильным транспортированием или хранением. Испытание проводят выборочно (не реже 1 раза в 12 месяцев) для труб с толщиной стенки более 5 мм. На трубных образцах делают V - образный надрез. Затем выдерживают при напряжении при определенной температуре не менее 165°. Затем замеряют глубину, на которую распространяется трещина. Положительный результат - если разрушение не достигло внутренней поверхности образца. 6) Стойкость к быстрому распространению – способность сопротивляться механическим воздействиям (удару). Образцы испытывают на специальной установке. Загружают давлением и наносят удар бойком. Образование трещин длиной более 4,7Де характеризует начало быстрого распространения. При этом испытали определенное мах давление, при котором можно эксплуатировать трубы. 7) Изменение длины трубы после прогрева – характеризует уровень остаточных напряжений в трубах, которые влияют на прочность. На образец длиной 300 +20мм наносят три линии // оси, метки на расстоянии 100мм. После образцы помещают в ванну с жидкостью температурой 110° и выдерживают 15-30м для толщины стенки до 8мм и более 8мм соответственно после выдержки охлаждают и снова замерют расстояние. Разница должна быть не выше 3% 8) Стойкость к газовым составляющим. Испытание проводят на трубах Де 32SDR.11 для определения воздействия ароматических углеводородов на материал труб (1 раз в три года). Перед испытанием образцы заполняют смесью из н-декаля (50%) и триметил-бензола (50%) и выдерживают на воздухе 1500г. Испытывают как на стойкость при постоянном внутреннем давлении с разницей, что напряжение для любого ПЭ должна быть 2,ОМПа, а время выдержки при +80°С не менее 20г. 9) Термостабильность труб - подтверждают, что в процессе температурной обработке в ПЭ не произошли деструкционные изменения. 3 образца производят формы массой 15 ± 0,5мг испытывают на термическом анализаторе. Показатель стабильности должен составлять не менее 20мм при температуре 200° С. Результаты испытаний заносят в документы, сопровождающие каждую партию труб. Контроль качества соединительных деталей аналогична только детали без Зн испытывают по одним тестам, а детали с Зн по другим. Контрольные вопросы: 1. Определение полиэтилена? 2. Что такое МК.8-? 3. Определение 8ВК-? 4. Что такое МОР-? 5. Каким способом получают полиэтилен? 6. Назвать основные методы тестирования полиэтилена? 2.2.3. Фасонные соедениетельные детали Требования предъявляемые к соединительным деталям газопровода В качестве соединительных частей и деталей используются фланцы, переходы, отводы, компенсаторы, сгоны, муфты, ниппели, крепежные детали, заглушки. Соединительные части и детали изготавливаются из ковкого чугуна или из спокойной стали (литые, кованые, штампованные, гнутые или сварные), а также из стальных труб или листового» проката. Допускается применять соединительные части и детали, изготовленные по чертежам, выполненным проектными организациями с учетом требований стандартов на соответствующие детали. Соединительные части и детали должны быть заводского изготовления. Допускается применение деталей, изготовленных на базах строительно-монтажных управлений при условии контроля всех сварных соединений неразрушающими методами. Фланцы С помощью фланцев обычно соединяют газопроводы диаметром более 50 мм. Необходимость таких соединений вызывается установкой на газопроводах фланцевых задвижек, кранов, регуляторов давления, диафрагм и другой фланцевой арматуры. Применяются фланцы двух основных типов: стальные приварные плоские и стальные приватные встык. Размеры их выбираются по диаметру газопровода и условному давлению Плотность фланцевых соединений достигается установкой между ними эластичных прокладок и затяжкой фланцев болтами. При изготовлении и монтаже фланцев следует учитывать, что плотность фланцевых соединений во многом зависит от подготовки уплотнительных поверхностей и их строгой параллельности. Недопустимо применять фланцы без уплотнительных канавок. Переходы. При монтажных работах используются концентрические и эксцентрические переходы. Они применяются для перехода с одного диаметра газопровода на другой — больший или меньший. Переходы бывают штампованные, кэваные, литые, точеные, сварные. Наиболее часто переходы изготавливают в условиях монтажных управлений из стальной листовой заготовки с толщиной стенки, равноценной или близкой к толщине стенки труб. После свертывания заготовки и сварки продольного шва получается усеченный конус с диаметрами оснований требуемых размеров. Отводы. Применяются для плавного изменения направлений газопровода. В зависимости от размера газопровода, метода изготовления, конструктивных и монтажных возможностей используются отводы, выполненные методом гладкого гнутья, и сварные, состоящие из секторов. Наиболее качественные отводы получаются из бесшовных труб. Гиутье отводов выполняется с минимальным радиусом изгиба, равным четырем диаметрам условного прохода. Число секторов в сварных отводах принимается равным трем для поворотов газопроводов под углом 30, 45 и 60° и четырем — для поворотов под углом 90°. Компенсаторы. Для компенсации изменений длины газопроводов в связи с температурными воздействиями или деформациями, а также для удобства монтажа запорной арматуры в колодцах используются различные типы компенсаторов (линзовые, П-образные, лирообразные, резинотканевые). Линзовые компенсаторы имеют волнистую поверхность, которая меняет свою длину в зависимости от температуры газопровода, предохраняя его от разрушения . Их изготавливают из штампованных полулинз, сваренных электросваркой. Компенсирующая способность одной линзы составляет примерно 10...16 мм При монтаже компенсаторов в зимнее время их необходимо растянуть, в летнее — сжать стяжными тягами. После монтажа тяги отпускают. Целесообразно на линзовых компенсаторах установить мерные линейки для контроля компенсационной способности. При установке линзовых компенсаторов на горизонтальных газопроводах с влажными газами для каждой линзы должен предусматриваться дренаж конденсата. Лиро- и П-образные (гнутые) компенсаторы устанавливают в малогабаритных колодцах, нишах и на надземных газопроводах. Эти компенсаторы применяются для газопроводов всех категорий. Изготавливают их гнутыми из цельных труб, а также с применением гнутых, крутоизогнутых или сварных отводов (наружный диаметр и марку стали отводов принимают такими же, как у основного газопровода). Для П-образных компенсаторов гнутые отводы применяют только из бесшовных, а сварные — из бесшовных и сварных труб. Водогазопроводные трубы по ГОСТ 3262—75* для изготовления П-образных компенсаторов применять не разрешается. Большим достоинством обладают резинотканевые компенсаторы, так как они способны воспринимать деформации не только в продольном, но и в поперечном направлении. Это позволяет использовать их при прокладке газопроводов на территориях горных выработок и в сейсмичных районах. Величина сжатия и растягивания компенсатора перед установкой зависит от его конструкции, количества компенсаторов, длины прямого участка газопровода и перепада температур. Пример. Рассмотрим влияние температуры на возникающие дополнительные усилия в газопроводе. Газопровод длиной 1 км при нагревании на 1 °С удлиняется в среднем на 12 мм. Если газопровод не может свободно изменять свою длину, то в его стенках возникнут дополнительные напряжения, МПа, определяемые по формуле где %, — относительное удлинение трубы на 1 °С, равное 12-Ю-6; Е — модуль упругости, равный 0,21 • 1С8 МПа; t — изменение температуры газопровода, °С. После подстановки в формулу цифровых величин получим дополнительные усилия, действующие на сварные соединения газопроводов, МПа. т= (12-10-8) (0,21 -106) 1=2,5. В процессе эксплуатации надземных газопроводов температура изменяется на несколько десятков градусов. Следовательно, при этом могут возникать опасные напряжения, способные разрушить газопровод. Заглушки. Используются заглушки для полного отключения отдельных участков газопровода. Выбирают их в зависимости; от давления и диаметра газопровода. Заглушки бывают фланцевые, приварные плоские, приварные отбортованные. Качество материалов заглушек должно подтверждаться сертификатом, который хранится вместе с журналом установки и снятия заглушек. На каждой съемной заглушке (на хвостовике, а при его отсутствии — на торце) должны быть четко выбиты номер партии, марка стали, условное давление и условный диаметр. Установка и снятие заглушек осуществляется по указанию лица, ответственного за эксплуатацию газового хозяйства, с отметкой в специальном журнале. Тема 2.3. Способы соединения труб 2.3.1 Разъемные соединения Тема 2. Трубы и соединительные детали Трубы Трубы для газопроводов классифицируются по значению минимальной длительной прочности (МRS) и стандартному размерному соотношению (SDR). Трубы изготавливаются с основными самыми распространенными диаметрами 32, 63, 110,160,225. сМК8 8.0 (ПЭ80). МК8 100 (ПЭ100). ПЭ63 с 1.01.2000г не применяются (для обеспечения большей безопасности). На практике в основном применяются трубы ПЭ80, так как их выпуск освоен многими отечественными заводами с одинаковыми значениями МК8. Трубы из ПЭ100 экономически целесообразно применять для газопроводов высокого давления, экспериментальных газопроводов давлением свыше 0,6 МПа, реконструкция Ст изношенных газопроводов методом протяжки ПЭ труб. Трубы изготовляют и поставляют на объект в прямых отрезках, бухтах, транспортных катушках. Трубы диаметром 200 - 225 мм - только в отрезках. При поставке труб в катушках последнее возвращают на завод, если трубы в бухтах - должны быть специальные барабаны для их размотки. Длина прямых отрезков 5-24 м (нр 0,5) (в основном 6,5 или 12,0) в бухтах 50-200м, на катушках 250-2500м (для труб диаметром до 63мм). Поставка труб осуществляется партиями (один размер, одно сырье, одна технология) сопровождением документа о качестве'. 1) наименование или товарный знак завода-изготовителя 2) номер партии, дата изготовления 3) условное обозначение труб 4) размер партии в м 5) марка сырья 6) условия и сроки хранения 7) результаты испытаний или подтверждения о соответствии качества труб требованиям стандарта Размер партии 15000м- 032 и менее 10000м - 0 40-90мм 5000м - 0 110-160мм 2000м - 0 180-225мм Трубы монтируются через каждый метр ПЭ80 ГАЗ 8ВК11 - 110* 10 ГОСТ Р 50838-95 9.00 МК88,ОМПа 0*толщ. Дата изготовления При заказе пишут: труба ПЭ80 ГАЗ 8ОК11 - 110* 10 ГОСТ Р 50838-95 Соединительные детали Детали для газопроводов (или фитинги) разделяют по назначению (тройники, отводы и т. д.) и способом присоединения к трубам (с гладким концом для сварки в стык или оснащенным ЗН). Соединительные детали используют как для сварки труб, так и для изменения диаметра, поворотов, ответвлений соединение со стальными трубами. Принимаются партиями - без ЗН - 2000шт - с ЗН-1000шт Маркировка тройник ПЭ80 110 SDR11 ГАЗ ТУ6-19-359-97 Маркировка наносится литьем под давлением или штампом - муфты с Зн применяются для соединения между собой деталей и труб - седловые отводы (с фрезой для подключения к действующим газопроводам) - неразъемные соединения полиэтилен сталь ПЭ80 ГА3110*10 Ст 108 ТУ 2248-025-00203536-96 (партии 400 шт) Кроме соединительных деталей применяются специальная запорная арматура - в первую очередь - шаровые краны, которые не требуют обслуживания в течении всего срока эксплуатации, могут монтироваться без колодцев. Управление краном осуществляется через телескопическую управляющую штангу, свободный конец который выходит под крышку ковера. Шаровые краны выпускаются только зарубежными фирмами. - сигнальная лента желтого цвета с надписью газ по ТУ-2245-028-00203530-96 есть металлезированная детекционная лента типа « Дл 100*0,1мм*250мм» изготавливает фирма «ФИТ - пласт» (Великобритания) ее можно обнаружить с помощью металлодетектора Правила приемки Соблюдение повышенных требований к качеству газовых труб контролируются не только изготовителем, но и СМО при входном контроле. Входной контроль проводят сотрудники лабораторий контроля качества СМО для подтверждения соответствия их норм документации. Применяются трубы заводов, которые имеют сертификаты соответствии Росстандарта России, это подтверждено маркировочным знаком Трубы должны соответствовать размерам по сопровождающей документации. Внешний вид - визуально Количество образцов должно быть не менее 5 шт для входного контроля 1) трубы должны иметь гладкую поверхность, без трещин, пузырей, раковин 2) царапины допускаются в пределах 10% от толщины стенки, но не более 2мм 3) соединительные детали поставляются в ящиках, пакетах, мешках (с Зн в индивидуальной упаковке) от механических повреждений 4) глубина простановки клейма должна быть<0,3мм -1; 6,8мм не>0,7мм - с толщ >6,8мм 5) внутренние и наружные поверхности соединительных деталей не должны иметь трещин, вздутий. Цвет деталей - черный или желтый. 6) Проверку среднего наружного диаметра проводят на каждой трубе на расстоянии не менее 150мм от торцов измерением параметра трубы и делением на 3,142 для соединения деталей на расстоянии 5мм от торцов для муфт как среднее арифметическое значение масс и минимального диаметра, измеряемого в середине сварки, ограниченной крайними витками спирали Зн для Седловых отводов - применяют шаблон 7) толщину стенки с обеих концов в 4 точках по окружности у труб - на 10мм от торца у деталей - 5мм от торца 8) овальность определяется как разность масс и минимального диаметра в одном сечении = 0,1мм При обнаружении недостатков берется удвоенное количество образцов, при повторном обнаружении недостатков партия бракуется. Контрольные вопросы: 1. Каких размеров бывают ПЭ трубы? 2. Какие виды соединительных деталей бывают? 3. В чем заключается приемка труб и соединительных деталей? Тема 3. Технология сварки полиэтиленовых труб Требования предъявляемые к сварке. Способы сварки. Полиэтилен относится к группе хорошо свариваемых материалов. Целью сварки является получение неразъемных соединений равнопрочных основному материалу. К процессу сварки предъявляют следующие требования: - процесс сварки должен быть технически не сложным и экономически целесообразным - технология сварки должна обеспечивать прочность соединений сопоставляемую с прочностью самих труб - технологические операции должны быть легко осуществимы и в достаточной степени универсальны для надежного соединения труб с разными физико-механическими характеристиками - процесс получения соединения должен «прощать» небольшие отклонения в соблюдении технологии (независимо от небольших отклонений обработки торцов труб, поддержание параметров сварки стык должен быть прочным) - параметры сварки должны быть простыми с точки зрения запоминания (числовые значения величин температуры, сил тока и т. д.) Таким требованиям удовлетворяет сварка нагретым инструментом встык и сварка деталями с зн. Сварка нагретым инструментом встык применяется для труб с толщиной стенки более 5 мм (температура работ -15 +40 С) Сварка с зн - для труб Де 20-225 независимо от толщины стенки (тем-ра -5 +40°С) Сварку труб и деталей из ПЭ различных марок материала выполняют обоими способами. Подготовительные операции Подготовительные операции для обоих видов сварки: 1) Подготовка и проверка работоспособности оборудования. При подготовке оборудования подбирают зажимы и вкладыши соответствующие диаметр труб. Трущиеся поверхности обрабатываются смазками. Рабочие поверхности нагревателей и инструментов (торцевателей, скребков) очищают от пыли и остатков полиэтилена при помощи чистых х/б или льняных тканей, а при необходимости протирают растворителем. Определяется визуально проверкой комплектующих узлов, особое внимание уделяется изоляции электрических кабелей и заземлителей. Электро агрегаты автономного питания должны быть заправлены топливом и проверены контрольным 2) Выбор необходимых параметров сварки. Они должны быть внесены в память машины или занесены в паспорта, сопровождающие детали. 3) Подготовка места сварки и размещение оборудования. Размещение оборудования должно производиться на заранее размещенной и спланированной трассе газопровода после складирования на ней ПЭ труб. При необходимости место сварки защищают от атмосферных осадок. При сварке встык свободный конец труб закрывают заглушками. Трубы и соединительные детали очищают от грунта, снега и т.д. Очищают и протирают на 50мм от торцов ветошью. Концы труб для сварки с зн защищают скребками на длину «1,2 Де от глубины посадки детали с целью удаления наружного слоя с загрязнениями и окислой пленкой. Сами детали механической обработке не подвергаются (чтобы не повредить спираль) 4) Закрепление и центровка труб в зажимах центратора или позиционера Концы труб при сварке встык центрируют по наружной поверхности таким образом, чтобы максимальная величина смещения кромок не превышала 10% номинальной толщины стенки. Центровка труб при сварке деталями с зн производится до величины, позволяющей без усилия установить привариваемую деталь между торцами труб. Концы труб должны выступать из зажимов центратора на 3-5см, из позиционера на 5-15см. Необходимость точной подгонки объясняется тем, что при хранении труб возникает овальность, которая влияет на качество сварки. В этом случае трубы сначала выправляются. При стыковой сварке труб, с разн.8ВК на трубе (детали), имеющей большую толщину делают скос под углом 15-30° к оси трубы до толщины стенки более тонкой трубы. Закрепленные и сцентрированные концы труб подвергаются обработке. 5) Механическая обработка торцов свариваемых деталей. При сварке встык - торцевание в сварочной машине (торцеватель) рекомендуется снимать не менее 1,0мм. Толщина снимаемой стружки 0,1-0,3мм. После торцевания зазор между торцами приведенными в соприкосновение, не должен превышать 0,3мм - для труб 0 до 110 0,5мм - для труб 0 >110 до 225 После обработки не допускается загрязнение торцов. При сварке с зн - протирка поверхностей растворителем или спиртом (или специальной жидкостью) для удаления жировых пятен бумажными салфетками. Сварка нагретым инструментом встык Сварка нагретым инструментом встык - способ получения неразъемных соединений ПЭ труб, при котором трубы соединяют между собой оплавленными торцами. Оплавление торцов происходит в результате их предварительного контакта с нагревательным инструментом, удаляемым затем у зоны сварки. Данным способом соединяют полиэтилен различных типов. Основные параметры стыковой сварки: • температура нагретого инструмента • продолжительность оплавления • давление торцов труб на нагрев инструмента • продолжительность технологической паузы между окончанием нагрева и началом осадки • давление на торцы при осадке • время охлаждения сварного стыка под давлением осадки Технология 1) Замерить давление (усилие) необходимое на перемещение подвижного зажима с установленной трубой (давление холостого хода) 2) Установить между торцами труб нагретый инструмент с заданной температурой 3) Провести процесс оплавления, для чего прижать торцы труб к нагревателю и создать требуемое давление с учетом давления холостого хода 4) Выдержать давление в течении времени до появления по всему периметру торцов первичного грата высотой 0,5-1,3мм 5) После появления грата снизить давление и выдержав определенное время для прогрева торцов 6) После прогрева отвести зажим центратора на 5-6см и удалить нагреватель из зоны, свести концы труб и создать давление, требуемое при осадке, с учетом холостого хода 7) Выдержать давление осадки в течении времени остывания и визуально проконтролировать соединения 8) Извлечь трубу из зажима центратора и пронумеровать стык Сварка деталями с закладными электронагревателями (зн) Сварка деталями с закладными электронагревателями (зн) - способ получения неразъемных соединений ПЭ труб, при котором трубы соединяют между собой при помощи специальных соединительных деталей (муфт, Седловых отводов, тройников, переходов), имеющих на внутренней поверхности встроенную спираль из металлической проволоки. Получение сварного соединения происходит в результате расплавления полиэтилена на соединительных поверхностях за счет тепла, выделяемого при протекании Электрического тока по проволоки спирали. При данном виде сварки основными технологическими параметрами являются: • Напряжение электрического тока, подаваемое на спираль • Время сварки, в течении которого происходит разогрев спирали и образование сварного соединения • Время охлаждения полученного соединения Технология 1) Ввести концы труб внутрь соединительных деталей до упора 2) Закрепить трубы и соединительные детали в специальные приспособления - позиционеры 3) Присоединить аппарат к электрической сети 4) Присоединить сварочный кабель к выходам детали 5) Задать требуемый режим сварки 6) Произвести процесс сварки (автоматически) 7) Визуально проконтролировать процесс (дисплеи) и образование шва (по индикаторам) 8) После окончания сварки и естественного остывания извлечь трубу из зажимов Фирма «Глобальные технологии» (С.- Петербург) опытный образец для стыковой сварки АА-ГТ-09 «Ласка» Институт физики высоких энергий (г. Протвина, Московская обл) серийно впускается аппарат для сварки с зн «Протва»2; 4 и др. Иностранные фирмы «Ризюп Огоир» (Великобритания) - выпускает автоматизированные машины стыковой сварки - ведущая фирма. «К.о1пепЬег§ег» (Германия) - один из старинных изготовителей сварочной технологии. Выпускает машины с ручным управлением, все они могут автоматизироваться с помощью оснащения специальной системой «С1ЧС -Сопйюс». «\У1с1о8» (Германия) - выпускает также любые аппараты. 3. Сварочное оборудование - различные устройства (машины, аппараты, вспомогательные приспособления), служащие для осуществления процесса сварки. Сварочная машина - устройство для осуществления сварки ПЭ труб нагретым инструментом встык и состоящее из группы основных и вспомогательных технологических узлов. Сварочный аппарат - устройство для осуществления сварки с зн и состоящее из единого технологического узла, служащего для подачи требуемого напряжения (силы тока) в течении заданного времени. Вспомогательные приспособления - инструменты, служащие для подготовки трубных деталей к сварке и не входящие в комплект сварочного оборудования. Все машины должны иметь разрешение Росгортехнадзора к эксплуатации. Все сварочное оборудование по степени автоматизации делятся на три группы. 1) с высокой степенью автоматизации - имеющие компьютеризированную программу, задачи основных параметров, контроля их в процессе сварки, управление процессом сварки, регистрацию результатов 2) со средней степенью автоматизации - имеющие частично компьютеризированную программу 3) оборудования с ручным управлением - где управление процессом сварки - вручную. Выпуск отечественного оборудования находится в стадии освоения. Завод «Газаппарат» с 198 5 г выпускает машины УСПТ-09 для стыковой сварки труб 0 до 225мм АО «Электронно-гидравлическая автоматика» создан опытный образец полностью автоматизирован АСПТ-1, серийно пока не выпускается. Контрольные вопросы: 1. Что такое сварка? 2. Какие виды сварки применяют? 3. Когда применяется сварка встык? 4. Когда применяется сварка с зн? 5. Какие подготовительные операции выполняются перед сваркой? 6. Как проверяется готовность оборудования? 7. Что входит в подготовку места работы? 8. Как осуществляется крепление труб? 9. В чем заключается механическая обработка? ТЕСТ 1. Если по значение МК8 полиэтилен имеет марку ПЭ 100, то он будет работать под давлением а) > 8 МПа б) > 6,3 МПа в)> 10 МПа 2. SDR - это: а) отношение наружного диаметра к толщине стенки б) отношение внутреннего диаметра к толщине стенки в) все ответы верны. 3. МRS-это: а) минимальная длительная прочность б) максимальное рабочее давление в) все ответы верны. 4. По мировым стандартам коэффициент запаса прочности принимается: а) 2 6)2,5 в) все ответы верны. 5. При тестировании образцов внешний вид трубы сравнивается: а) с эталоном Госстандарта б) с контрольным образцом в) все ответы верны. 6. При тестировании образцов стойкость при постоянном внутреннем давлении подтверждает значения: а) МОР б)МRS в) все ответы верны. 7. Стойкость образцов к медленному распространению трещин определяют: а) нанесением У-образного надреза б) нанесением удара по контрольному образцу в) все ответы верны. 8. При тестировании изменение длины трубы после прогрева, допустимая величина изменения трубы должна быть не выше: а) 3% б) 5% в) все ответы верны. 9. Стойкость к газовым составляющим это испытание проводится: а) 1 раз в 12 месяцев б) 1 раз в 3 года в) все ответы верны. 10. Трубы поставляют на объект в бухтах длиной: а) 50-200 м б) 250-2500 м в) все ответы верны. 11. Трубы поставляются в катушках: а) 50-200 м б) 250-2500 м в) все ответы верны. 12. Детали газопроводов разделяют: а) по назначению б) по способу присоединения в) все ответы верны. 13. Детали газопроводов используют для: а) изменения диаметра б) соединения «полиэтилен-сталь» в) все ответы верны. 14. Качество труб контролируется: а) входным контролем б) изготовителем в) все ответы верны. 15. Трубы, применяемые при строительстве, должны соответствовать: а) мировым стандартам б) Госстандартом России в) все ответы верны. Тема 4. Специальные методы контроля качества сварных соединений Способы испытаний сварных соединений Методы контроля качества сварных соединений подразделяются на обязательные (или экспресс) методы, проводимые при строительстве лабораториями СМО и специальные, которые рекомендуются к использованию отраслевыми испытательными центрами в случае необходимости, подтверждения результатов экспресс методов проведения углубленных исследований и других целей. Перечень обязательных н специальных методов контроля. Обязательные методы контроля

Методы контроля Десять методов контроля включает: • внешний осмотр - соединения, выполненные любым способом сварки, путем поиска внешних дефектов • испытание на осевое растяжение - характеризует качества шва по типам разрушения • ультразвуковой контроль - позволяет определять внутренние дефекты (поры, посторонние включения) • пневматические испытания - проводимые при сдаче газопровода в эксплуатацию и которому подвергаются вместе с трубами и сварные соединения • испытание на сплющивание - применяется для соединений муфтового типа, при котором определяется процент отрыва сварного шва • испытание на отрыв - определяется характер разрушения • испытание на статический изгиб - фиксируется угол изгиба образца, при котором появляются первые признаки разрушения • испытание на стойкость и к постоянному внутреннему давлению - при котором определяются способность соединения выдержать постоянное внутреннее давление в течение заданного времени при пониж. и повыш. I • испытание на длительную прочность - в растворах поверхностно активных веществ (ПАВ) - выполняется для определения длительной несущей способности сварных соединений, эта методика выявляет невидимые дефекты и позволяет сравнивать стыки сваренные, например, при различных режимах сварки для определения оптимального режима • испытание на стойкость к удару - которому подвергаются соединения, выполненные при помощи седловых кранов и при котором определяется способность образца выдержать внутреннее давление после нанесения по нему ударов В условиях строительного производства используют только экспресс методы, так как для них не требуется дорогого оборудования и не требуется длительного времени проведения испытаний в отличии от специальных методов. Для предупреждения дефектов при строительстве газопровода используют системный подход к проведению контроля включающий в себе: - предупредительный контроль - на стадии подготовки к строительству и заключается в изготовлении допустимых стыков, на основании оценки которых сварщик допускается к работе. - пооперационный контроль - осуществляется исполнителем работ в процессе выполнения всей цепочки технологических операций. - приемочный контроль - в процессе строительства при технадзоре со стороны заказчика и эксплутационной организации, а также в форме актов при приемки объекта. Специальные методы контроля На каждом этапе используют сразу несколько методов контроля, так как 100% гарантию качества один из контроля не дает. В этом отношении экспресс методы уступают специальным. Большое внимание уделяется также квалификации сварщиков. Выполняют допустимые стыки: 1стык - для автом. 3 -5 штук - на не автоматическом оборудовании Стыки подвергаются визуальным и механическим испытаниям. 3. Специальные методы испытания позволяют определить дополнительные показатели (кратковременной и длительной прочности) сварных соединений. 1) Испытанием на статический изгиб подвергают соединения выполненные сварочным нагревательным инструментом в стык. Испытывают образцы полоски, вырубленные по периметру в количестве 5 штук. Скорость деф. 50 мм/м. Результат положительный если образец выдерживает без разрушений не менее 160° | ||||||||||||