Монтаж кран - балки. Монтаж кран -балки. В наши дни человеку свойственно стремление максимально облегчить каждый из производственных процессов

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

|

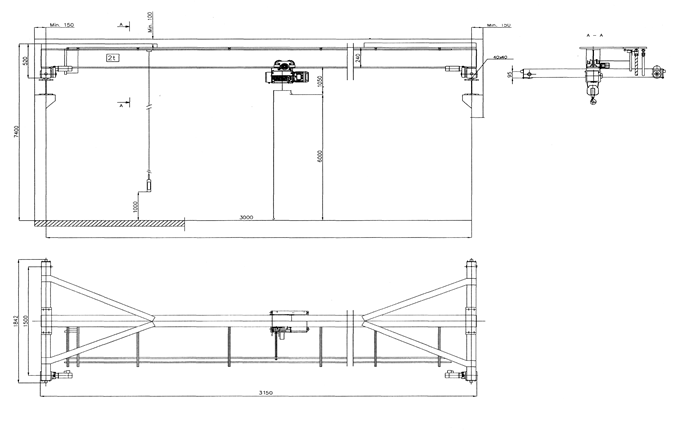

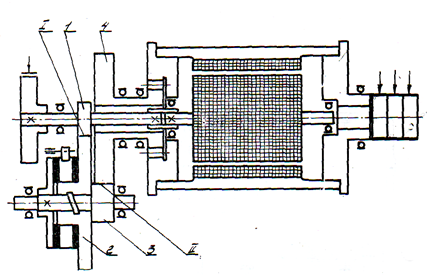

Содержание Введение………………………………………………………………………………. Введение В наши дни человеку свойственно стремление максимально облегчить каждый из производственных процессов. Понятно, что в процессе строительства на строительной площадке перемещать многотонные грузы вручную, либо с применением кустарных приспособлений не просто трудно и не комфортно, но, по сути, эти способы уже давно устарели и ушли в безвозвратное прошлое. Наше время - это время новых, современных грузоподъёмных механизмов, среди которых наибольшей популярностью и спросом в строительстве пользуется такая незаменимая на любой стройплощадке машина, как кран балка. Собственно, данное устройство применяют не только в строительной индустрии. Оно с успехом используется как на больших заводах, так и на частных предприятиях, значительно экономя время и производственные затраты. Итак, кран балка является одним из видов современных грузоподъемных машин, применяемых при подъеме и транспортировке грузов с любым тоннажем. Само название - кран балка произошло от голландского kraanbalk. а «Таль» является опять-таки заимствованием из голландского языка (talie) и означает грузоподъемное подвесное устройство. Таль, передвигающаяся по кран балке, имеет также и другое название-тельфер. Кран балки высоко ценятся благодаря своей надёжности и функциональности. Эти сборные конструкции отличает долговечность и практичность. Если раньше их использование было возможно исключительно в закрытых помещениях, либо под навесом, то сегодня широкое применение получили разновидности, эксплуатация которых осуществляется также на открытом воздухе. Такой уличный вариант отличается дополнительной защитой электрооборудования и механизма от неблагоприятного влияния окружающей среды. По общим характеристикам кран-балки разделяют на промышленные устройства общего назначения, кран балки с повышенной пожарной безопасностью (классы П-1; П-Н; П-Ма; П-III), а также во взрывозащищённом исполнении (с классами зон В-la и II BT4). Эти мостовые краны способны работать в температурном диапазоне -20 до +40°С, а в особых случаях и при низкой температуре до -40°С. Управление осуществляется человеком при помощи подвесного пульта или радиоуправления. 1 Общая часть 1.1 Назначение и область применения кран балки электрической Кран балка в основном предназначена для определенных грузоподъемных работ. Она не имеет огромных габаритов, потому и удобна для работ в ограниченных пространствах. Данный вид представляет собой разновидность мостового крана. Н  а рисунке 1 показана конструкция кран-балки а рисунке 1 показана конструкция кран-балкиРисунок 1 – Конструкция кран балки Основными составляющими механизма кран балки являются главная балка, по которой происходит движение тали, и концевые балки, соединённые с главной. Наличие ходовых колёс позволяет всей конструкции двигаться по подкрановому пути. Согласно ещё одной классификации, кран балки могут быть подвесными и опорными, однопролётными и многопролётными, снабжёнными ручным или механическим приводом механизма, перемещающего таль и мост. Кран балка функционирует благодаря электрическому или ручному приводу. Кран балка управляется снизу, специальным пультом. Кран балка выпускается двух видов: -подвесная; -опорная. Для движения подвесной кран балки созданы надкрановые пути, а для опорного крана конструированы рельсовые пути, которые расположены под ним. При максимально широкой балке ее обязательно укрепляют, чтобы в процессе подъеме груза не произошли никакие переломы. Тали электрические канатные ТЭ200 грузоподъёмностью 2 т в зависимости от высоты подъёма груза имеют 6 исполнений. Основным (базовым) исполнением является таль электрическая ТЭ200-511 с высотой подъёма груза 6 м. Другие исполнения электроталей являются производными (модификациями) от ТЭ200-511. Устройство (конструкция) основных узлов всех исполнений талей одинаково. Таль представляет собой подъёмно-транспортный механизм общего применения, предназначенный для подъёма и опускания груза и его горизонтального перемещения по однорельсовому подвесному пути. Область применения. Таль предназначена для работы в помещениях или под навесом при температуре окружающей среды от -40°С до +40°С в атмосфере со средней влажностью и запылённостью. При эксплуатации необходимо учитывать степень запылённости места, где применяется таль. Нужно иметь в виду, что пыль, особенно абразивная, ускоряет износ механизмов, и поэтому при эксплуатации в значительно запылённых местах (например, на формовочных или землеприготовительных участках литейных цехов, на углеподачах и т. п.) требуется наиболее тщательное наблюдение за состоянием механизмов тали. Таль допускается применять для подъёма и транспортирования раскалённого металла, жидкого шлака, ядов, кислот и щелочей при уменьшении грузоподъёмности и соблюдении требований Госгортехнадзора. Поскольку таль относится к категории подъёмно-транспортных машин общего назначения, ее применение запрещается: - во взрывоопасных и пожароопасных средах, в помещениях, насыщенных парами кислот, щелочей и других веществ в концентрациях, вредно влияющих на металл и изоляцию электропроводки или создающих недостаточно надёжные условия заземления тали. 1.2. Описание конструкции кран-балки Техническая характеристика Грузоподъёмность …………..2т Скорость подъёма .................8 м/мин Скорость передвижения ……20 м/мин Таблица 1- Режимы работы механизмов тали

Таблица 2 - Параметры тали

Таблица 3 - Характеристика тормоза Таблица 3 - Характеристика тормоза

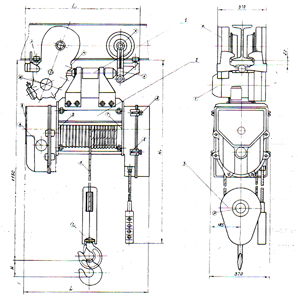

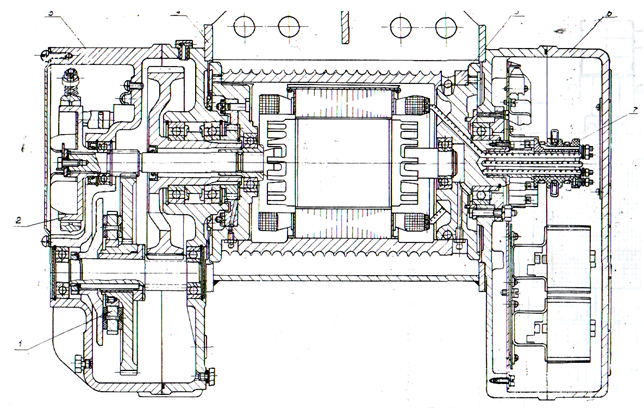

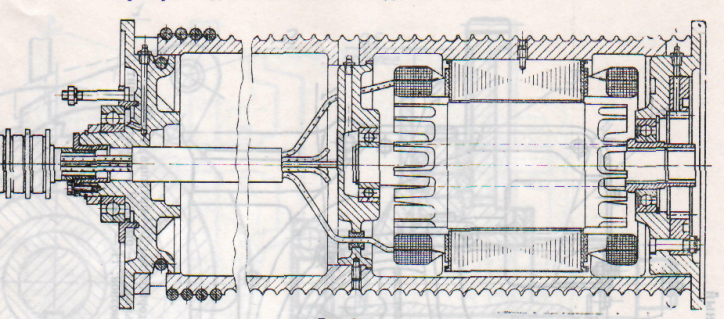

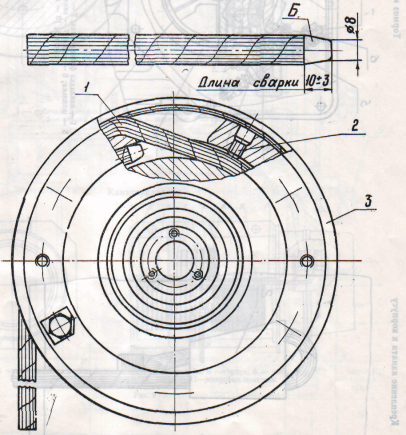

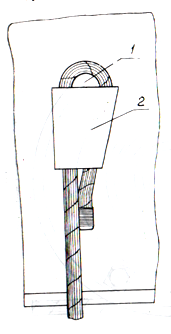

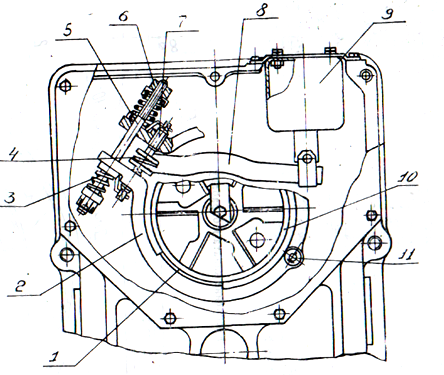

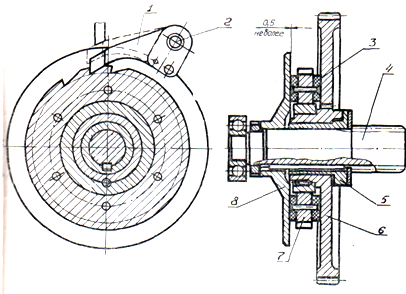

Крюк: № 10А-2 ГОСТ 6627-74. Замок 10-1 ГОСТ 12840-80. Грузоподъёмность с учётом режима работы ..........2 т. 1.3 Техническое описание конструкции тельфера Таль состоит из двух основных частей как показано на рисунке 2: механизма подъёма 2 и механизма передвижения 1. Механизм передвижения   Механизм подъёма  1- механизм передвижения; 2-механизм подъёма Рисунок 2 - Основные части тали На рисунке 3 показан механизм подъёма тали 4 6  3 5  7 2 1 грузоупорный тормоз; 2- колодочный тормоз; 3-редуктор; 4-сварной корпус; 5- мотор – барабан; 6 – шкаф электроаппаратуры; 7 – токосъёмник кольцевой. Рисунок 3 - Механизм подъёма тали К механизму подъёма также относятся канат грузовой, ограничители спуска и подъёма крюка или канатоукладчик. Кинематическая схема механизма подъёма представлена на рисунке 4.  1- пара шестерён; II – вторая пара шестерён; 1,2,3,4 – шестерни Рисунок 4 – Кинематическая схема механизма подъёма Мотор-барабан показанный на рисунке 5, является электроприводом механизма подъёма и состоит из корпуса, представляющего собой барабан с нарезанной на нем винтовой канавкой для намотки грузового каната, запрессованного в него статора электродвигателя и ротора с валом, опорные подшипники которого размещены во фланцах мотор-барабана. Для талей с высотой подъёма свыше 6 м, правый конец ротора электродвигателя опирается на специальную проставку.  Рисунок 5 - Мотор - барабан для тали с высотой подъёма не более 6 м. С левым фланцем неподвижно соединена зубчатая полумуфта, которая, являясь одной из опор барабана, одновременно получает вращение с тихоходного вала редуктора. Фланец правый, являясь второй опорой барабана, входит в шкаф электроаппаратуры. В правом фланце имеются отверстия для прохода выводных проводов встроенного в барабан электродвигателя, а также отверстия для центровки и крепления кольцевого токосъёмника. Барабан имеет такую канат ёмкость, которая позволяет при низшем возможном положении крюка оставлять на барабане навитыми не менее 1,5—2 витков грузового каната, не считая витка, идущего на крепление к барабану. Крепление каната к барабану посуществляется следующим образом: оплавленный (или опаянный) и обработанный как показано на рисунке 6 конец Б каната заводится через особый паз барабана в кольцевую полость между барабаном и его правым торцовым фланцем 3. Канат проталкивается до появления конца Б в этом же пазу барабана, в котором прочно зажимается четырьмя винтами 2, расположенными по окружности барабана.  1 – канат грузовой; 2 – винт; 3 – фланец Рисунок 6 – Крепление каната к барабану Другой конец каната затягивается клином 1 в гнезде 2 сварного корпуса механизма подъёма тали как показано на рисунке 7.  1 – клин; 2 – гнездо Рисунок 7 – Крепление каната к корпусу Редуктор механизма подъёма двухступенчатый с цилиндрическими шестернями, грузоупорным 1 и колодочным 2 тормозами состоит из двух полостей как показано на рисунке 3. В правой полости размещены зубчатые передачи, подшипники валов и грузоупорный тормоз. Элементы правой полости работают в масле. В левой полости размещён колодочный тормоз 2, состоящий из шкива, электромагнита, рычажной системы с пружинами. Устройство тормоза показано на рисунке 8. Левая полость изолирована от правой. Для предотвращения попадания масла из правой полости в левую полость и мотор-барабан, установлены специальные металлические кольца, манжеты, уплотняющие быстроходный и тихоходный валы редуктора. Отвод тепла, выделяемого при работе грузоупорного тормоза и охлаждение электромагнита и шкива колодочного тормоза, осуществляются воздушным потоком, создаваемым лопастным центробежным вентилятором, встроенным в шкив колодочного тормоза. Входной (быстроходный) вал редуктора соединяется с валом ротора мотор-барабана шлицевой втулкой. На другом конце быстроходного вала одет шкив колодочного тормоза. На конце выходной (тихоходной) шестерни редуктора находится (на шлицах) зубчатая полумуфта, которая соединяется с зубчатой полумуфтой мотор-барабана и передаёт крутящий момент барабану.  1 – накладка, 2 – колодки тормозные, 3 – пружина; 4 – ось, 5 – шпилька, 6 – гайка, 7- винт, 8-рычаг, 9-электромагнит силовой, 10 –шкив тормозной, 11- ось Рисунок 8 - Тормоз колодочный Колодочный тормоз — нормально замкнутый электромагнитный тормозной шкив 10 которого соединён (шлицевое соединение) с быстроходным валом редуктора. На оси 11, запрессованной в корпусе редуктора, смонтированы тормозные колодки (рычаги) 2 с наклёпанными фрикционными накладками 1. На свободных концах рычагов через отверстия проходит специальная шпилька 5, на которой помещены рабочие пружины 3. На тормозных колодках имеются специальные регулировочные винты 7 для регулировки отхода колодок и компенсации износа их. Между головками регулировочных винтов расположена ось (лопатка) растормаживающего пальца 4, к которому приварен один конец рычага 8. Второй конец этого рычага присоединён к якорю силового электромагнита 9, установленного на верхней внутренней стенке корпуса редуктора. Электромагнит включён параллельно с электродвигателем механизма подъёма, поэтому при включении электродвигателя подъёма одновременно включается и электромагнит, якорь его втягивается в ярмо и при помощи рычага поворачивает растормаживающий палец. При этом лопатка растормаживающего пальца нажимает на головки регулировочных винтов, пружины на шпильке сжимаются, тормозные колодки раздвигаются и между фрикционными обкладками и тормозным шкивом образуется зазор, что означает колодочный тормоз расторможен. При выключенном электродвигателе колодочный тормоз затормаживается усилием рабочих пружин тормоза. Грузоупорный тормоз показанный на рисунке 9, размещён на промежуточном валу-шестерне 4. На валу-шестерне закреплены на шпонке специальная втулка 5 с буртом, имеющим торцовые винтовые выступы и упорный диск 8. На цилиндрическую часть втулки 5 свободно посажена шестерня 6, с опорной поверхностью для тормозной обкладки 3 и с торцовыми винтовыми выступами на бурте, соответствующими выступами втулки 5. Между опорной поверхностью шестерни 6 и упорным диском 8 помещён свободно сидящий храповик 7 с тормозными обкладками 3. Палец 2, укреплённый в корпусе редуктора, несёт на себе собачку 1, которая может свободно поворачиваться и перемещаться на нем. При выключенном электродвигателе подъёма (а следовательно, и закрытом колодочном тормозе, удерживающем от поворота быстроходный вал редуктора) вал-шестерня 4, под действием веса груза проворачивается, шестерня 6, отжимаясь винтовыми выступами втулки 5, перемещается вдоль оси вала-шестерни в направлении диска 8. Храповик 7 с тормозными обкладками 3 оказывается зажатым между опорными поверхностями шестерни 6 и диска 8, а собачка 1, упираясь в зубцы храповика, стопорит всю систему, удерживая груз на весу. При работе электродвигателя на спуск груза шестерня 6 опережает в своём вращении вал-шестерню 4, осевое давление между винтовыми выступами деталей 5 и 6 и на тормозные обкладки уменьшается до степени такого притормаживания всей системы, которое не даёт валу-шестерне 4 под действием груза вращаться с ускорением и обгонять шестерню 6. Храповик при этом удерживается от вращения собачкой. Этим обеспечивается спуск груза с равномерной скоростью.  1- собачка; 2 – ось; 3 – тормозные обкладки; 4 – вал – шестерня; 5 – втулка кулачковая; 6 – шестерня; 7 – храповик Рисунок 9 – Тормоз грузоупорный В шкафу электроаппаратуры находятся: - токосъёмник кольцевой, через который осуществляется питание статора электродвигателя механизма подъёма; - магнитные пускатели механизма подъёма и передвижения; - два концевых выключателя (подъёма и спуска груза); - клеммные наборы. Крышка шкафа предохраняет электроаппаратуру от пыли и загрязнения, поэтому необходимо следить за тем, чтобы она всегда была плотно и надёжно закрыта. При открывании крышки следует соблюдать предосторожность. Корпус тали связывает между собой редуктор, мотор-барабан и шкаф электроаппаратуры и является основной несущей конструкцией тали. Он представляет собой сварную конструкцию, имеющую: - щеки для крепления шкафа и редуктора; - гнездо для клинового крепления свободного конца каната. Канатоукладчик, показанный на рисунке 10, выполнен в виде одного витка своеобразной гайки (для удобства монтажа она состоит из 4-х секторов) помещённой в винтовые канавки мотор-барабана, и бесконечной витой пружины 8, прижимающей два соседних витка каната к барабану. Канатоукладчик удерживается от вращения (вместе с барабаном), упираясь одним из своих секторов 3 в кромки выреза (открытой части) корпуса, получая, таким образом, поступательное движение вдоль барабана при его вращении. Для продольного перемещения пружины вслед за наматываемым канатом служит ролик 2, укреплённый на секторе 3. Направление каната в винтовую канавку барабана осуществляется с помощью планки 1. Штанга 10, проходящая через стенку электрошкафа и поддерживаемая кронштейном 4, снабжена переставными (регулируемыми) упорами 6. Продольное перемещение канатоукладчика через упоры передаётся штанге, которая воздействует на тот или другой конечный микровыключатель. Этим достигается автоматическая (аварийная) остановка двигателя механизма подъёма. Остановка двигателя механизма подъёма может осуществляться также с помощью ограничителя подъёма крюка, срабатывающего от воздействия крюковой подвески и ограничителя спуска крюка, срабатывающего от механизма, связанного с барабаном. |