Монтаж кран - балки. Монтаж кран -балки. В наши дни человеку свойственно стремление максимально облегчить каждый из производственных процессов

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

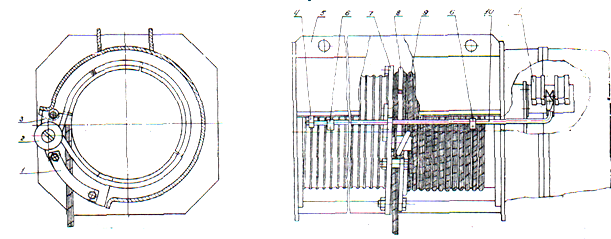

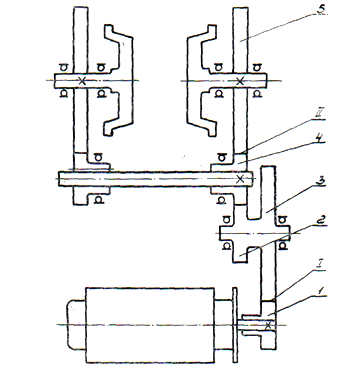

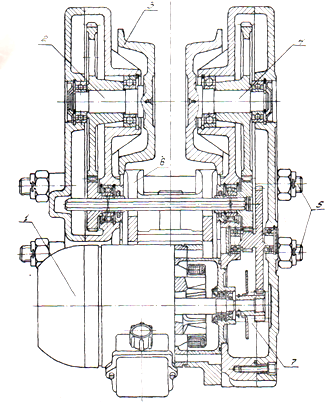

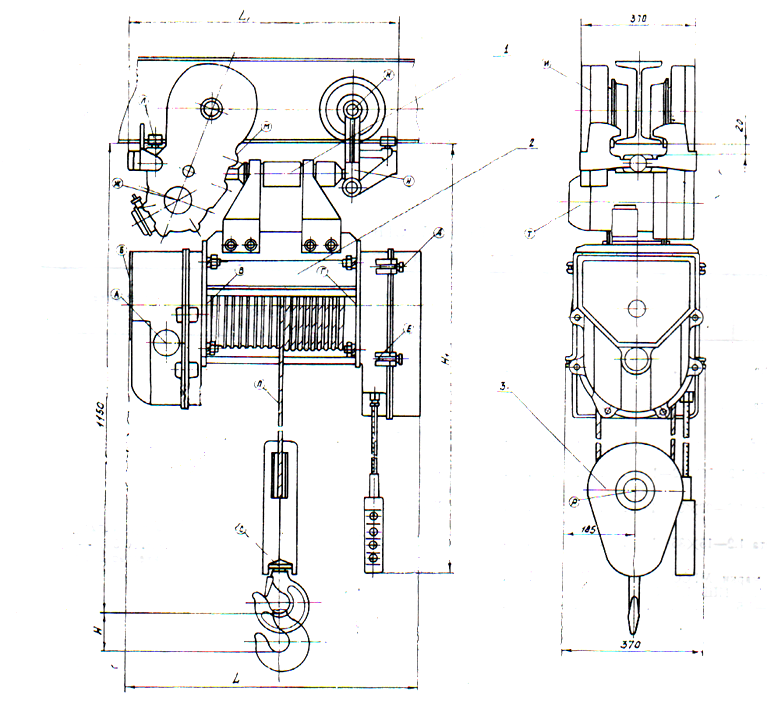

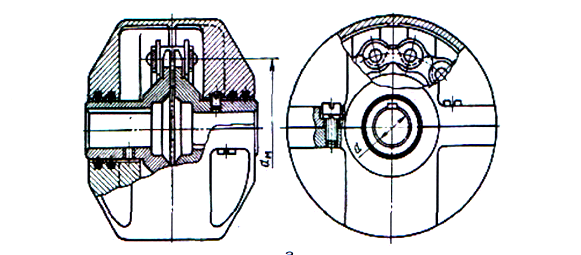

1 – планка, 2- ролик, 3- сектор, 4 – кронштейн, 5 – корпус, 6- упор, 7 – сектор, 8 – пружина, 9 – канат, 10 – штанга, 11 – микровыключатель. Рисунок 10 – Канатоукладчик Механизм передвижения. Кинематическая схема механизма передвижения представлена на рисунке 11. Приводная тележка, показанная на рисунке 12, имеет два ведущих катка 3, приводимых в движение от электродвигателя через два боковых редуктора 2 и 4. Электродвигатель (в отличие от серийно выпускаемых промышленностью электродвигателей) снабжён передним щитком специальной конструкции для присоединения к корпусу редуктора приводной тележки. Направление колёс по монорельсу достигается за счёт реборд и двух боковых направляющих роликов. Связующим звеном тележки с траверсой является стальная проставка 6, к которой с помощью трёх стяжек 5 крепятся редукторы и предохранительные скобы. Холостая тележка представляет собой двухкатковую тележку с двумя боковыми направляющими роликами 1, собранными на стальных кронштейнах 2 и траверсе 3. Соединение механизма передвижения с механизмом подъёма осуществляется с помощью специальных подвесок, расположенных на траверсе механизма передвижения.  I – первая пара шестерен; II – вторая пара шестерен; 1,2,3 и 5 – шестерни; 4 промежуточная шестерня Рисунок 11 – Схема кинематическая принципиальная механизма передвижения.  1 – электродвигатель; 2- редуктор левый; 3 – каток; 4- редуктор правый; 5 стяжки; 6- проставка; 7 – уровень масла Рисунок 12 – Тележка приводная 1.4 Подготовка изделия к монтажу Тали электрические поставляются заказчику полностью готовые к эксплуатации. Таль поставляется упакованной, в одном деревянном ящике. До монтажа электроталь необходимо хранить в закрытом помещении, в котором не должно быть пыли, грязи, влаги или испарений, что может вредно отразиться на состоянии электрооборудования, окраске тали и ее механизмов. Упакованную таль кантовать нельзя! Освобождать таль от упаковки следует непосредственно перед установкой ее на рельс. До навешивания тали на рельс тщательно очистить ее от консервирующей смазки, загрязнении, могущих возникнуть при транспортировке, и насухо протереть катки механизма передвижения. Убедиться: - в соответствии электрооборудования тали роду тока и напряжению силовой сети на месте установки; - в целостности электроаппаратов я электропроводки; - в надёжности электроконтактных соединений и крепления аппаратуры; - в надёжности заземления корпусов электрооборудования относительно корпуса тали. Сопротивление цепей заземления любой точки тали до двутавра пути не должно быть более 4 Ом. Проверить сопротивление изоляции электропроводок, обмоток электродвигателей, электромагнита и электроаппаратуры. Сопротивление изоляции проводов электрических цепей и обмоток электродвигателей относительно корпуса тали должно быть не менее 0,5 МОм. В случае, если сопротивление изоляции окажется ниже 0,5 МОм, необходимо просушить катушки пускателей, электромагнита и обмоток электродвигателей, Ввиду того, что двигатель механизма подъёма встроен в барабан, просушка его обмоток должна быть выполнена без разборки тали. Поэтому наиболее эффективным способом сушки обмоток двигателя механизма подъёма шляется сушка током. Тали поставляются для работы на подвесном однорельсовом пути, выполненном из двутавровой балки ЗОМ, 36М ГОСТ 19425-74. Монтаж. Электроталь установить на монорельс, а упоры на концы монорельса. Смонтировать токосъёмник или гибкий кабель. Залить в редуктор смазку до уровней контрольных отверстий. 1.5 Контроль, испытания и регулировка тали перед вводом в эксплуатацию Испытания без нагрузки Очистить от загрязнения контактные поверхности токосъёмников и рабочие поверхности троллеев. Проверить: - прилегание щёток токосъёмника к троллеям, либо надёжность электрического контакта гибкого питающего кабеля; - надёжность заземления рельсового пути; - сопротивление цепи заземления между талью и заземляющим устройством; - правильность подключения кнопок управления (путём коротких пусков). Уточнить по месту требуемую длину гибкого кабеля, к которому подключена кнопочная станция управления. Последняя должна находиться от пола на высоте от 1 до 1,5 м. При необходимости кабель укоротить совместно с тросиком, следя при этом, чтобы натяжение испытывал тросик, а не кабель; - напряжение между фазами в цепи питания тали. Напряжение не должно отклоняться от установленных норм. В противном случае таль работать нормально не будет; - работу электроаппаратов управления. Магнитные пускатели должны включаться чётко, без заеданий. Резкое гудение магнитных систем пускателей не допускается; - надежность срабатывания тормозного электромагнита (при подаче напряжения на катушку магнита якорь его, преодолевая усилие тормозных пружин, должен полностью втягиваться внутрь катушки и не издавать резкого шума. При появлении резкого шума необходимо проверить состояние магнита); - работу двигателя подъёма, включив на подъем, а затем на спуск крюка; - работу конечных выключателей (поднять н опустить крюк без груза до срабатывания ограничителей подъёма и спуска). При подъеме крюка зазор между грузозахватным органом (крюковой подвеской) и упором (корпусом сварным) должен быть не менее 50 мм. При спуске крюка на полную номинальную высоту подъёма на барабане должно оставаться ещё 1,5 ...2 запасных витка; - работу двигателей передвижения, переместив таль влево и вправо без груза на расстояние не менее 5 метров (желательно по закруглённым участкам пути); - состояние и надёжность крепления каната, подвижность грузового крюка; - проходимость тали в габаритах пути. Испытания под нагрузкой. Проверить работу тали с грузом, равным 25% (500 кг), а затем с грузом — 100% (2000 кг) от номинальной грузоподъёмности. При этом проходит испытания не только таль, но и устройство подвесного пути н другие сопряжения конструкций; - поочерёдно поднять и опустить указанные грузы до срабатывания ограничителя подъёма и спуска; - переместить таль вперёд и назад с поочерёдно поднятыми талью грузами на расстояние не менее 5 м (желательно на прямых и загруженных участках пути). Проверить работу тормозов электротали: - колодочный тормоз. Усилие нажатия пружин регулируется гайками, таким образом, чтобы тормозной момент был не менее 245 кг. см. Величина тормозного момента может быть замерена без груза на крюке с помощью пружинного динамометра и съёмного рычага, временно закрепляемого на шкиве; при этом шкив должен вращаться по направлению, соответствующему подъёму груза, чтобы исключить действие грузоупорного тормоза. После регулировки пружин необходимо проверять и следить, чтобы: - магнит надёжно втягивал якорь до упора и при этом между витками сжатой пружины имелись просветы, между обкладками и шкивом при втянутом якоре электромагнита был зазор 0,2 ... 0,1 мм. Для проверки колодочного тормоза кратковременными включениями кнопки «подъем» поднимать груз весом 2,2 т, при этом при отключении электродвигателя подъёма не должно происходить проскальзывания шкива тормоза относительно колодок. При схватывании колодками шкива следить за тем, чтобы собачка грузоупорного тормоза не входила в зацепление с храповиком (момент вхождения собачки в зацепление с храповиком отмечается характерным щелчком); - грузоупорный тормоз. Для проверки грузоупорного тормоза поднять груз весом 2,2 т, обесточить таль, отключить колодочный тормоз (путём принудительного втягивания якоря электромагнита). В этом случае самопроизвольное опускание груза не допускается; - при одновременной работе обоих тормозов груз весом 2,5 т поднимается на 200 ... 300 мм от пола и выдерживается в течение 10 мин., при этом не должно наблюдаться опускания груза. 1.6 Правила эксплуатации тали Разрешение на пуск в работу тали и индивидуальный регистрационный номер, который заносится в паспорт тали, должны быть получены в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов». Регистрационный номер, грузоподъёмность и дата следующего освидетельствования должны быть крупно написаны на тали. Обслуживающий персонал. Лица, осуществляющие надзор за исправным состоянием и безопасной эксплуатацией талей, назначаются по распоряжению администрации. Лица, допущенные к управлению талью, должны пройти медицинское освидетельствование, обучение и аттестацию соответствующей квалификационной комиссией. Эти лица должны быть снабжены инструкциями, издаваемыми администрацией предприятия с учётом конкретных условий работы. Производство работ. Рабочий, управляющий талью, должен находиться со стороны открытой части барабана. Места работы тали должно быть хорошо освещённым и освобождено от загромождающих предметов. Пуск механизма тали производится нажатием соответствующей кнопки на кнопочном посту управления, а остановка — автоматически (при освобождении кнопки). Следует избегать работы импульсами (часто чередующимися влючениями). При эксплуатации тали для обеспечения заданного срока службы необходимо соблюдать режим работы тали, не допуская ее перегрузки. Следует учитывать при этом, что в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» для среднего режима работы устанавливаются следующие средние допускаемые коэффициенты использования механизмов талей: а) по грузоподъёмности Кгр = 0,75, б) по времени: - в течение года Кг=0,5 - в течение суток Кс = 0,33. При эксплуатации тали с другими коэффициентами использования следует руководствоваться указаниями Правил Росгортехнадзора по кранам. При движении тали не следует доводить се до концевых упоров, а при наличии нескольких талей на рельсовом пути не допускать ударов одной тали о другую. Перемещаемый груз должен быть надёжно обвязан чалочным канатами или цепями, которые, в свою очередь, должны накладываться равномерно, без узлов, перекруток и острых перегибов. Погрузка и разгрузка при помощи тали, выбор чалочных канатов, цепей и других грузоподъемных приспособлений, правильность строповки, транспортировка груза должны соответствовать «Правилам Госгортехнадзора». После окончания или при перерыве работы таль разгрузить, выключатель, подающий напряжение на главные троллейные про-вода или гибкий кабель, выключить и запереть. Указания по безопасной эксплуатации Не допускается: - нахождение посторонних лиц, не имеющих прямого отношения к работе; -подъем и перемещение грузов, превышающих номинальную грузоподъёмность тали; -превышение режима работы и частоты включения, указанных в технической характеристике; -пользоваться ограничителями подъёма и спуска, как постоянно действующими автоматическими остановами, т. к. они являются аварийными остановами; - подтаскивание грузов талью при косом натяжении канатов, отрывание прикреплённых предметов, а также выполнение с помощью тали не свойственных ей работ; - подъем груза, находящегося в неустойчивом положении; -одновременное нажатие кнопок, включающих взаимно противоположные движения механизма подъёма, а также внезапное переключение движения механизма подъёма; - эксплуатировать таль при открытом шкафе электроаппаратуры. Во время наматывания каната на барабан необходимо следить за тем, чтобы канат нe выходил из желобков барабана и не наматывался произвольно или вторым слоем. Дополнительные требования к талям, предназначенным для транспортировки жидкого металла. Тали типа ТЭ200 допускается применять для транспортировки жидкого металла, ядов, кислот и щелочей. При этом должны быть выполнены следующие требования Росгортсхнадзора: На механизме подъёма должно быть два тормоза с коэффициентом запаса торможения не менее 1,25 на электромагнитном тормозе и 1,1 на грузоупорном. Коэффициент запаса прочности грузового каната не менее 6,0. Механизмы тали и канат подлежат защите от брызг металла и воздействия лучистой теплоты. 1.7 Обслуживание С целью обеспечения бесперебойной и длительной работы тали необходимо своевременно проводить профилактический осмотр. Для осмотра и ремонта тали должна быть предусмотрена площадка, на которой могли бы работать не менее двух человек. Площадка, как правило, располагается в конце однорельсового пути. Периодичность осмотров и объем работ по ремонту устанавливает администрация предприятия, исходя из конкретных условий работы талей. Осмотр талей рекомендуется производить не реже одного раза в месяц. При профилактическом осмотре проверять: - содержание в чистоте тали, монорельсового пути и токоподвода; - наличие и состояние смазки; - надежность крепления каната и состояние его по нормам Госгортехнадзора о браковке стальных канатов; - затяжку болтовых, контактных и других соединений, следя при этом за наличием пружинных шайб; - состояние электродвигателей, электроаппаратуры, цепи заземления, токоподвода и надёжность электрических соединений; - вращение блоков подвесок и других шарнирных соединений. Выбраковку крюка вести по правилам Росгортехпадзора; - состояние зубчатых передач; - состояние и работу тормозов; - состояние ходовых катков. Проверка сопротивления цепи заземления и сопротивления изоляции должна производиться при каждом ремонте тали, но не реже одного раза в год. Регулярная и тщательная смазка является необходимым условием нормальной работы тали. Смазочные материалы не должны содержать посторонних примесей и быть загрязнёнными. В схеме смазки на рисунке 13, указаны места смазки, а в таблице перечислены сорта смазочных материалов, способы и периодичность смазки.  Рисунок 13 - Места смазки 1.8 Карта смазки Таблица 4 - Карта смазки

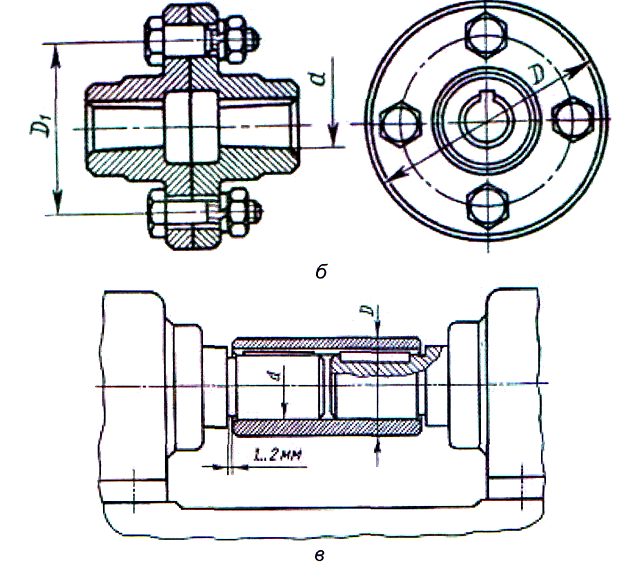

2 Специальная часть 2.1 Возможные неисправности и их устранение Основными причинами неисправностей в работе тали являются: - превышение допустимого режима работы; -плохое содержание и плохой уход за механизмами; -отсутствие должного технического наблюдения и несвоевременное устранение неисправностей, главным образом, в электрической части. 2.2 Допуски на износ ответственных деталей. Зубья зубчатых колёс Уменьшение толщины зуба для зубчатых колёс тали не должно быть более 20% для механизма подъёма и 30% для механизма передвижения при твёрдости поверхностей зубьев НВ<350. Для зубьев, имеющих твёрдость поверхности НБ>350, суммарная площадь выкрошенных участков не должка превышать 50% от площади рабочей поверхности зуба. При отсутствии выкрашивания уменьшение толщины зуба должно быть не более 10% для механизма подъёма и 20% для механизма передвижения. Тормоза Износ тормозных обкладок не должен превышать половины ее первоначальной толщины (в месте наибольшего износа) или затрагивать заклёпки. Износ тормозного шкива по диаметру торможения не должен быть более 0,01 DШК (заменять биение шкива в начале испытания и при замерах его износа). Величина отдельных неровностей на рабочей поверхности шкива не должна превышать 0,3 мм, их общая площадь не должна быть более 10% от площади рабочей поверхности, в месте наибольшего износа не занимать более 10% от ширины шкива. Катки ходовые Износ по диаметру качения в месте наибольшего износа допускается не более 0,02 Дк. Разность диаметров качения катков приводной тележки допускается не более 2 мм. Биение рабочей поверхности катка не должно превышать 0,5 мм. Конусность обода катка, образовавшаяся от износа, не должна превышать 1/2 его ширины. Износ реборды (в месте максимального износа) не должен превышать 2/3 ее первоначальной толщины. Блок крюковой подвески Углубление канатной канавки блока от износа не должно превышать 0,25 от диаметра каната. Храповое колесо и собачка грузоупорного тормоза Предельный износ — скругление зубьев храповика и зуба собачки, ведущее к уменьшению длины контактной поверхности, допускается не более чем на 50% от первоначальной длины. Канат и крюк Выбраковка каната и крюка ведётся по правилам Госгортехнадзора. Шлицевые соединения Среднее уменьшение толщины каждого шлица на рабочей длине соединения для вала или втулки допускается не более 0,2 мм при диаметре вала не более 50 мм и не более 0,3 мм при диаметре вала более 50 мм. Рекомендуется следующий порядок разборка тали на ее основные узлы: - демонтировать канатоукладчик; - опустить крюковую подвеску в крайнее нижнее положение, выбить клин, крепящий конец каната на корпусе. Поворачивая барабан путем коротких включений, вывернуть винты, крепящие канат к барабану. Снять канат с барабана; - слить масло из редуктора механизма подъёма и передвижения; - отключить электропитание тали в цеховом шкафу и закрыть его на замок в отключённом положении. Отсоединить кабель питания от электрошкафа и снять его; - снять с однорельсового пути; - отсоединить механизм передвижения. Разборку механизма подъёма рекомендуется производить следующим образом: - механизм подъёма установить вертикально на крышку редуктора; - открыть крышку шкафа, снять ее; - снять кронштейн с концевыми выключателями и штангу канатоукладчика; - отсоединить кабель питания электромагнита; - вынуть металло-графитные щётки из гнёзд щёткодержателя, отсоединить от него питающие проводники; - снять щёткодержатель имеете с основанием; - отвернуть гайки, крепящие шкаф электроаппаратуры к корпусу тали. Снять шкаф электроаппаратуры, при этом следить, чтобы не был повреждён токоприемник кольцевой; - отвернуть гайки, крепящие редуктор к корпусу, и снять корпус; - снять с барабана пружину канатоукладчика; - мотор-барабан не имеет крепления к редуктору и может быть снят подъёмом вверх. При снятии мотор-барабана его следует покачивать из стороны в сторону, чтобы его зубчатая полумуфта свободно вышла из зацепления с полумуфтой редуктора. Полная разборка шкафа электроаппаратуры, крюковой подвески вполне ясна из их конструкции и не требует пояснений. Общая сборка из уже собранных общих узлов производится в обратной последовательности. Особое внимание должно быть обращено на установку мотор-барабана на редуктор. При установке шкафа электроаппаратуры слегка покачивать, поворачивая вокруг оси до совпадения шлицев. При установке шкафа электроаппаратуры необходимо следить за тем, чтобы не повредить кольцевой токосъёмник. Разборка редуктора механизма подъёма производится в следующем порядке: - снять крышку, для чего вначале необходимо вывернуть винты, крепящие ее к корпусу, затем выбить контрольные штифты. При этом правый подшипник грузоупорного тормоза будет снят с вала, крышка снимается вместе с тихоходной шестерней; - вынуть из крышки шестерню вместе с подшипниками, пружинными кольцами, замыкающими подшипники на шестерне. Дальнейший порядок разборки деталей с- шестерни не требует пояснений; - с помощью рым-болта, ввёрнутого в резьбовое центровое отверстие промежуточного вала, извлечь из редуктора узел грузоупорного тормоза. Снять собачку с оси. Разборка грузоупорного тормоза производится следующим образом: - установить корпус редуктора на боковую стенку, снять торцевую крышку, шкив, быстроходный вал; - повернуть корпус редуктора разъёмом вниз, снять крышку, отсоединить пружину от рычага, вывернуть винты крепления крышки электромагнита, снять магнит вместе с крышкой, кабелем, вынуть якорь вместе со скобой. При сборке следить, чтобы метка завода-изготовителя на электромагните и его якоре (метки выполнены краской) совпали. Сборку редуктора вести строго в обратном порядке. При сборке грузоупорного тормоза необходимо следить за тем, чтобы между тормозным диском храповика и упорным диском величина зазора была не более 0,5 мм. Регулировку зазора производить с помощью гайки. Установку узла грузоупорного тормоза в корпус редуктора следует производить совместно с собачкой храповика. Крышку редуктора крепить винтами после установки контрольных штифтов. Разборка мотор-барабана производится в следующем порядке: - вначале отсоединить выводные проводники от шпилек кольцевого токосъёмника; - снять токосъёмник; - демонтировать левый фланец, причём до съёма его необходимо отметить (керном, чертилкой) взаимное расположение барабана я фланца. При разборке левого фланца обязательно отметить взаимное расположение зубчатой полумуфты и фланца; - вынуть ротор с валом из барабана (вместе с правым подшипником вала ротора); - снять правый фланец. Сборку мотор-барабана производить в обратной последовательности. Строго следить за отметками во время установки зубчатой полумуфты и левого фланца. Для протягивания выводных проводов через отверстия правого фланца рекомендуется «нарастить» их гибким многожильным кабелем. Прежде чем приступить к разборке приводных тележек, необходимо каждую из них разобрать на отдельные узлы в следующей последовательности: - рас шплинтовать и отвернуть корончатые гайки стяжек, скрепляющих тележки; - снять упоры; - снять электродвигатель с приводного редуктора; - разобрать редуктор. При разборке редуктора необходимо: вывернуть все винты, крепящие крышку к корпусу, выбить контрольные штифты, снять крышку. Дальнейшая разборка понятна из конструкции. Сборка редуктора и всей приводной тележки производится в обратной последовательности. После того, как таль будет собрана, навешена на монорельс, необходимо произвести техническое освидетельствование в соответствии с требованиями «Правил» Ростехнадзора. 2.3 Выбор способа восстановления муфты Муфтой - называется устройство для соединения концов валов или для соединения валов со свободно сидящими на них деталями (зубчатые колеса, звёздочки и т. д.). Назначение муфт — передача вращающего момента без изменения его значения и направления. В ряде случаев муфты дополнительно поглощают вибрации и толчки, предохраняют машину от аварий при перегрузках, а также используются для включения и выключения рабочего механизма машины без останова двигателя. Многообразие требований, предъявляемых к муфтам, и различные условия их работы обусловили создание большого количества конструкций муфт, которые классифицируют по различным признакам на группы. По принципу действия: - постоянные муфты, осуществляющие постоянное соединение валов между собой; - сцепные муфты, допускающие во время работы сцепление и расцепление валов с помощью системы управления; - самоуправляемые муфты, автоматически разъединяющие валы при изменении заданного режима работы машины. По характеру работы: - жёсткие муфты, передающие вместе с вращающим моментом вибрации, толчки и удары; -упругие муфты, амортизирующие вибрации, толчки и удары при передаче вращающего момента благодаря наличию упругих элементов — различных пружин, резиновых втулок и др. Группы (механические, гидродинамические, электромагнитные). Рассматриваются только механические муфты. Электромагнитные и гидравлические муфты изучают в специальных курсах. Подгруппы: - жёсткие - компенсирующие - упругие - предохранительные - обгонные Виды: - фрикционные - с разрушаемым элементом. Конструктивные исполнения: - кулачковые - шариковые - зубчатые - фланцевые - втулочно-пальцевые - втулочные   а аа) цепная муфта; б) фланцевая муфта; в) втулочная муфта Рисунок 14 - Виды муфт  а) муфта упругая; б) зубчатая муфта; в) муфта упругая втулочно – пальцевая. Рисунок 15 - Виды муфт Основные дефекты муфт приведены в таблице 5 Таблица 5 - Основные дефекты муфт и способы их ремонта

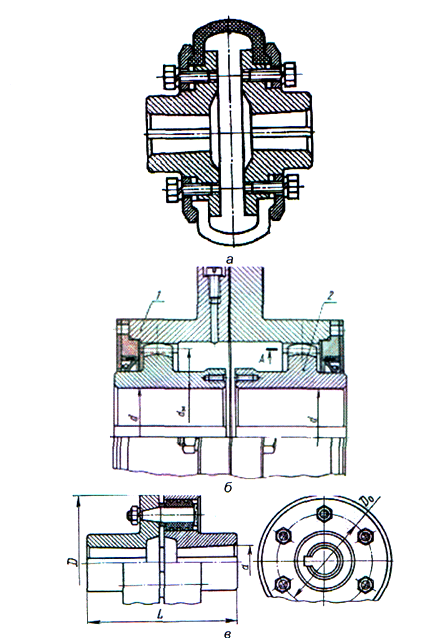

2.4 Выбор способа восстановления вала В процессе эксплуатации металлургического оборудования в зависимости от характера соединения деталей, а также степени нагрузки, качества материала, смазки и других факторов на поверхности валов появляются различные дефекты. Шейки валов изнашиваются, на их цилиндрической поверхности появляются задиры, риски и т. п. Ремонт изношенных шеек валов. Изношенные поверхности шеек валов могут быть наплавлены кислородно - ацетиленовой горелкой или электрической сваркой. Для наплавки выбирают тип и марку электрода, обеспечивающего необходимую твёрдость наплавленного слоя. Наплавку ведут на короткой дуге с перекрытием валиков по ширине на 30 - 50%. Валики формируют шириной от 2 до 4 диаметров электрода. По высоте слой наплавляют такой, чтобы припуск на обработку был равен 2-3 мм и впадины между валиками находились над рабочей поверхностью детали. Толстые короткие валы наплавляют вкруговую. Тонкие валы наплавляют поясами шириной 50 - 60 мм, накладывая валики поочерёдно с диаметрально противоположных сторон. Детали из закаливающихся сталей перед наплавкой подогревают до 250° - 300° С. Восстановленные наплавкой валы могут быть упрочнены закалкой с нагревом токами высокой частоты, которая повышает усталостную прочность восстановленных механизированной наплавкой деталей более чем на 100%, а поверхностную твёрдость до 200%. поверхностей вала производится различными способами. Изношенные поверхности валов можно восстановить насаживая на них ремонтные втулки. Ремонтные втулки изготавливают при прессовой или горячей посадке на вал с подогревом до 480 -500°С. стали цельными или сварными. Вал восстанавливают под размер, превышающий нормальный, во всех случаях, если сопряжённые поверхности деталей вала и отверстия имеют небольшой износ. Вал восстанавливают наращиванием или изготавливают вновь размером, превышающим нормальный. Отверстие также обрабатывают (развёртывают, растачивают или расшлифовывают) под размер, превышающий нормальный. При наличии незначительного (в пределах, указанных в технических условиях) равномерного износа отверстие не обрабатывают. Шпоночные соединения цилиндрических поверхностей валов применяют в том случае, когда необходимо обеспечить передачу крутящего момента. Пригоночными местами в шпонках служат боковые плоскости, которые обычно неподвижно закрепляют в валу и подвижно в отверстии. Зазоры подвижной посадки компенсируют возможные смещения осевых плоскостей шпоночных пазов от их теоретического положения. При этом в среднем можно принять, что указанное смещение пазов не должно превышать + 0,025 мм. По высоте как призматических, так и сегментных шпонок имеется зазор (примерно от 0,3 до 1,5 мм в зависимости от размера шпонки), который облегчает сборку соединения. Шпоночные пазы валов можно восстанавливать обработкой изношенного паза до ремонтного размера, обработкой шпоночного паза в новом месте, под углом к существующему пазу, заваркой изношенного паза. При наплавке шпоночных пазов длиной до 400 мм необходимо отдельные валики укладывать в направлении от середины шпоночного паза к концам с перевязкой слоёв. При наплавке шпоночных пазов длиной более 400 мм необходимо сначала заварить среднюю часть шпоночного паза, а затем концевые части. В валах, где смещение оси паза не ограничено, шпоночный паз обрабатывают в новом месте, под углом к существующему  Рисунок 16 – Вал 2.5 Выбор электродвигателя и определение сопротивлений передвижению Сопротивление передвижению тележки приведённое к ободу ходового колеса, где: Gm - собственный вес тележки, Gm = 2000 кг; DХК - диаметр поверхности катания ходового колеса тележки, DХК = 40 см; d - диаметр цапфы вала ходового колеса, d = 8,5 см; µ - коэффициент трения качения, µ=0,03; f - коэффициент трения в опоре вала колеса, f =0,015; kP - коэффициент, учитывающий сопротивление трения реборд ходовых колес и торцов ступиц колеса, kp = 2,5. Потребная мощность электродвигателя определяется по формуле (2) где: v - скорость перемещения, v = 0,3м/с; ηПЕР - коэффициент полезного действия передачи, ηПЕР 0,4÷0,7. Выбираем электродвигатель серии АИР63В6 с параметрами: номинальная мощность на валу N = 0,25 кВт, номинальная частота вращения n = 1000 об/мин. 2.6 Выбор редуктора Число оборотов ходовых колёс определяем по формуле (3) Передаточное число редуктора определяем по формуле (4)  (4) (4)Наиболее подходящим для установки на тележке является редуктор Ц - 400 с передаточным числом io = 19,67. Он рассчитан на передачу мощности 16,3 кВт при 1000 оборотах в минуту ведущего вала. Фактическое число оборотов в минуту ходовых колес определяем по формуле (5) Фактическую скорость тележки определяем по формуле (6) 2.7 Выбор тормоза и муфты Выбор муфты производится по максимально передаваемому моменту и наибольшей частоте вращения, которая должна быть равной или превосходить частоту вращения вала с муфтой. Наибольший момент, передаваемый муфтой, определяем по формуле (7) где: m - коэффициент пускового момента принимаемый для среднего режима работы, m = 1,6. Выбираем упругую втулочно-пальцевую муфту МВУП-1 с наибольшим передаваемым моментом М = 6,3 Нм. Тормоз подбираем по тормозному моменту по формуле (8) где: β - коэффициент запаса тормозного момента, β=1,75 Выбираем тормоз типа ТКТ-10 с тормозным моментом Мm =20 Нм и диаметром шкива dШК = 100 мм. 3 Организационная часть 3.1 Технико-экономическая характеристика ремонтного хозяйства предприятия Основными функциями ремонтной службы являются: - изготовление металла для ремонтно-эксплуатационных нужд (запасных частей, сменного оборудования, инструментов и оснастки); - ремонт металлургических агрегатов; - контроль и надзор за состоянием оборудования; - техническое обслуживание, то есть осмотры, очистка, регулировка, устранение дефектов; - оказание необходимых услуг капитальному строительству. Ремонтные работы вызываются естественным износом оборудования, старением деталей и узлов, низким уровнем эксплуатации и недостаточной надёжностью оборудования. Ремонт включает комплекс технических операций по исправлению и замене изношенных деталей, а также по общей проверке и наладке агрегата с целью обеспечения его нормальной работы в период между ремонтами. Металл для ремонтно-эксплуатационных нужд производится в специализированных и ремонтных цехах своего завода; специализированных машиностроительных заводах, поставляющих металлургии прокатные валки и запасные части к типовому крупносерийному и универсальному оборудованию; на ремонтно-механических заводах, обеспечивающих металлургию изделиями и узлами не/типового оборудования. К запасным частям оборудования относят отдельные элементы машин, звенья, узлы, которые выходят из строя в результате физического или морального износа. Запчасти, как правило, изготавливают по мере надобности, для чего используют чугунное, стальное и цветное литье, поковки и штамповки, металлоконструкции. Сменное оборудование многократно используют в производственном процессе для непосредственного воздействия на обрабатываемый материал, оно является строго специализированным для каждого вида продукции. Потребность в металле для ремонтно-эксплуатационных нужд может быть частично снижена повышением его качества и увеличением эксплуатационной надежности оборудования. В последнем определенные успехи достигнуты в результате совершенствования конструкций оборудования, соответствующего подбора материалов для изготовления запасных частей, унификации деталей и узлов, специализации производства запчастей и сменного оборудования, применения термической обработки (нитроцементации, изотермической закалки, борирования), внедрения установок перезакалки валков, а также методов и оборудования для плазменной обработки металлов (напыления, наплавки и резки), электрошлаковой наплавки крупногабаритных деталей оборудования. Повышение срока службы оборудования достигается совершенствованием конструкций и улучшением работы узлов трения и, прежде всего узлов с подшипниками качения. Главной причиной недостаточного срока их службы является низкое качество монтажа и большой износ сопряжённых деталей (корпусов, подушек, крышек, гаек и др.). 3.2 Сущность и значение системы технического обслуживания и ремонтов механического оборудования Работы по поддержанию оборудования в работоспособном состоянии включают: - межремонтное обслуживание (текущий уход и надзор); - осмотр; - плановый ремонт. Под межремонтным обслуживанием понимается наблюдение за состоянием оборудования в процессе работы и проведение повседневных мероприятий, обеспечивающих поддержание оборудования в нормальном состоянии без смены узлов и деталей, то есть: - смазка; - очистка; - регулировка узлов, механизмов; - затяжка клиньев, подшипников. Межремонтное обслуживание осуществляется производственным и дежурным персоналом. Именно дежурные слесари проводят ежемесячный регулярный надзор, заключающийся в наружном осмотре всего закрепленного оборудования, контроле за соблюдением производственным персоналом ПТЭ оборудования и исправлении дефектов, не вызывающих смены деталей и узлов. Для этих целей используют обеденные перерывы, технологические паузы и другие перерывы в работе. В производственных условиях в механизмы попадает пыль, грязь, окалина, поэтому необходимо периодически производить разборочные осмотры и исправлять мелкие дефекты. Осмотры производит ремонтный персонал цеха, руководствуясь записями в агрегатных журналах и заявлениями производственников о состоянии оборудования. Собственно ремонт оборудования заключается в устранении тех дефектов, которые препятствуют нормальной работе, путем замены изношенных или сломанных деталей и узлов новыми или восстановленными. Попутно могут выполняться и другие работы, связанные с уходом за механизмами (смазка, очистка, покраска), настройка, замена сменного оборудования. Различают два вида ремонта: - текущий (ППР- планово-предупредительный ремонт); - капитальный. Восстановление изношенных основных производственных фондов (ОПФ) и поддержание их в работоспособном состоянии производится путем проведения планово-предупредительных и капитальных ремонтов, а также нового строительства. Стоимость текущих и капитальных ремонтов включается в себестоимость готовой продукции цеха. Нормальная эксплуатация ОПФ сопровождается их постепенным износом. Для восстановления износа накапливается амортизационный фонд. В современных условиях основным видом ремонта является текущий планово-предупредительный. Капитальный же ремонт при большом проценте износа является малоэффективным и заменяется реконструкцией и модернизацией. 3.3 Система технического обслуживания и ремонтов оборудования Одной из важнейших экономических задач является обеспечение всемерного роста эффективности производства на основе интенсификации производственных процессов и усиления режима экономии. Применительно к организации ремонтных служб на предприятиях черной металлургии это означает повышение качества ремонтных работ, дальнейшее снижение уровня трудовых и материальных затрат на содержание оборудования в технически исправном состоянии, включая техническое обслуживание и все виды ремонтов технологического оборудования. При содержании и ремонте оборудования в процессе его эксплуатации можно выделить две основные категории затрат: - расходы трудовых и материальных ресурсов на ремонт и поддержание технологического оборудования в работоспособном состоянии; - затраты, связанные с убытками из-за внеплановых остановок и аварий оборудования, которые влекут за собой нарушение производственного процесса, простои технологического оборудования, снижение коэффициента использования ОПФ и вызывают необходимость восстановления работоспособности оборудования. Снижению расходов и убытков способствует применение системы технического обслуживания и ремонта оборудования, суть которой состоит в чётком чередовании и регламентации периодов работы оборудования в соответствии с установленным режимом и мероприятий профилактического характера с целью предупреждения преждевременного износа или выхода из строя вообще, куда и входят плановые ремонты и межремонтное техническое обслуживание. Положение о техническом обслуживании и ремонтах оборудования регламентирует эту систему путём разработанных нормативов: -затрат труда на техническое обслуживание оборудования в период между плановыми ремонтами и на подготовку ремонтов; -периодичности и продолжительности плановых текущих и капитальных ремонтов; -структуры ремонтного цикла для различных видов оборудования в зависимости от его состояния, конструктивных особенностей и условий эксплуатации; -затрат труда на выполнение плановых текущих и капитальных ремонтов оборудования в зависимости от его ремонтной сложности, длительности эксплуатации, условий проведения ремонтных работ; -материальных затрат на содержание оборудования и все виды его ремонтов. Система технического обслуживания и ремонтов оборудования представляет собой совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления качества агрегатов и их составных частей. Ремонтный цикл - это период работы агрегата между двумя капитальными ремонтами. Он длится от одного года до нескольких лет. Межремонтным периодом называется период между двумя очередными плановыми ремонтами. Он измеряется сутками. Структура ремонтного цикла представляет собой перечень и последовательность выполнения ремонтных работ по техническому уходу за ремонтный период. Трудоемкость технического обслуживания (ремонта) - это трудозатраты, выраженные в человеко-часах, на проведение одного технического обслуживания (ремонта) данного вида оборудования. Определение трудоемкости работ затруднительно из-за большого их разнообразия. Для этого трудоемкость ремонта определяется затратами труда, выраженными в условных ремонтных единицах или единицах ремонтной сложности. Сложность ремонта характеризуется категорией ремонтной сложности (Крс) и представляет показатель трудоемкости работ, выполненных при ремонте данного агрегата. Для механического оборудования трудоемкость ремонтных работ, а, следовательно, и Крс, зависит от конструктивной сложности оборудований, его ремонтопригодности и надёжности. За единичную категорию ремонтной сложности (1Крс) принята сложность ремонта эталонного механизма, трудоемкость капитального ремонта которого 25 чел.-часов: 1Крс = 25 чел.-час. Для остальных видов ремонта и оборудования установлены свои категории ремонтной сложности. 3.4 Организация обслуживания и ремонтов оборудования Основным видом ремонта оборудования металлургического завода является плановый текущий кратковременный ремонт с применением узловой и агрегатной замены. Капитальный ремонт, требующий длительной остановки агрегатов и нарушающий поточность режим производства, должен производиться как можно реже и с минимальными затратами времени. Сегодня капремонт немыслим без капитальной модернизации и реконструкции. В связи с этим широко применяется метод рассредоточенного капремонта, агрегатная замена, совмещённые с остановками агрегатов на планово-предупредительный ремонт. Рациональная организация технического обслуживания механического оборудования является одним из важнейших факторов увеличения ремонтных циклов и межремонтных периодов механического оборудования. Научная организация труда ремонтной службы обеспечивает высокую работоспособность оборудования в течение максимально длительного срока без проведения ремонтов. Техническим обслуживанием оборудования цеха занимаются дежурные слесари, объединенные в специализированные бригады. Такая форма организации труда отвечает современным требованиям производства, ускоряет рост квалификации и приобретение профессиональных навыков, обеспечивает активное участие рабочих, сокращает текучесть кадров. Она способствует эффективному использованию рабочего времени, оборудования, и на этой основе обеспечивает рост производительности труда, улучшение качества выполняемых работ. Наиболее эффективной формой организации ремонтов оборудования является рациональная централизация ремонтной службы. Такая организация ремонтов предусматривает распределение ремонтных работ между производственными и специализированными ремонтами цехами предприятия, при котором соблюдаются следующие требования: -ремонтные работы выполняются в полном объеме, предусмотренном «Положением о техническом обслуживании и ремонтах оборудования»; -качество ремонтных работ соответствует действующим на предприятии стандартам и нормативно-техническим документам; -обеспечивается безотказная работа оборудования в межремонтном периоде при условии соблюдения эксплуатационным персоналом правил технической эксплуатации; -непроизводительные потери рабочего времени ремонтного персонала минимальны; -ремонтный персонал производственных цехов выполняет межремонтное обслуживание и организационно-техническую подготовку ремонтов, а также текущие ремонты оборудования в соответствии с годовым графиком ремонта оборудования. На любом производственном предприятии крайне важной задачей является обеспечение надёжной работы основного производственного оборудования с помощью периодического технического обслуживания и планово-предупредительных ремонтов. Как правило, на предприятии очень много разнообразного и сложного оборудования, его содержанием и обслуживанием занимаются разные технические службы, увеличивается сложность планирования и материально-технического обеспечения, необходима постоянная координации взаимодействия разных подразделений, подрядчиков и поставщиков запасных частей, оперативность принятия решений требуют быстрого доступа к данным – управлять всеми этими процессами без использования надежных и эффективных информационных технологий сейчас уже стало невозможно. Многие предприятия пришли к пониманию необходимости внедрения систем управления техническим обслуживанием и ремонтом оборудования (ТОРО) – систем, в которых решаются как производственные, так и управленческие задачи. Управление ТОРО способствует: сокращению затрат на обслуживание оборудования на 25-30%; повышению коэффициента готовности оборудования на 15-17%; снижению количества аварийных работ на 20-30%; увеличению производительности ремонтных бригад на 30%; снижению складских запасов на 10-20%; снижению простоев по причине несвоевременной поставки материалов на 30%; возрастанию доли плановых ремонтов до 80% в общем объёме работ. 4 Экономическая часть 4.1 Составление графика плановых ремонтов оборудования участка на год При составлении годового графика плановых ремонтов необходимо пользоваться «Положением о ТОиР механического оборудования предприятий черной металлургии» и материалами предприятия «Положение о техническом обслуживании и ремонтах оборудования в цехах комбината». Для составления графика планового ремонта необходимо знать: -даты последних ремонтов оборудования и виды ремонтов (текущий категории Т1 текущий категории Т2, текущий категории Т3, капитальный К). Для нового оборудования - дату ввода его в эксплуатацию. Эти данные принимаются по графику планового ремонта прошлого года или по паспорту ввода; -продолжительность, периодичность ремонтов оборудования; -нормативы трудоемкости ремонтов оборудования. Составление графика планового ремонта оборудования начинается с определения времени проведения наибольшего по трудоемкости ремонта, так как объем работы каждого предыдущего по порядку вида ремонта входит в объем последующего. Таблица 6 - Периодичность, продолжительность и трудоемкость ремонтов

Данный механизм имеет: -ремонтный цикл 10 лет; -текущий ремонт категории Т | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||