Блок ГРП. В настоящее время грп широко применяется в ооо рнюганскнефтегаз как в низкопроницаемых, так и в высокопроницаемых пластахколлекторах

Скачать 4.91 Mb. Скачать 4.91 Mb.

|

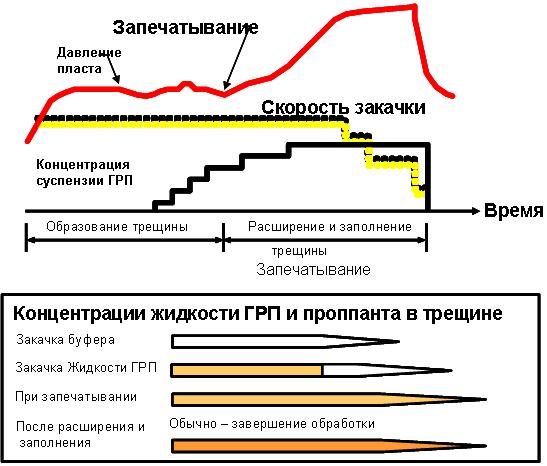

Давление гидроразрываДавление гидроразрыва пласта определяется из условия, что гидродинамический напор на забое скважины должен преодолеть давление вышележащей толщи пород (геостатическое давлени ) и предел прочности продуктивной породы на разрыв, т.е. рс = q + р , где рс – забойное давление разрыва пласта , q – горное давление , р – прочность породы обрабатываемого пласта на разрыв . Давление нагнетания на устье скважины вычисляется по формуле : р уд = q + р +р тр - р пл , где р уд – устьевое давление разрыва , р тр – потери давления в трубах и в зоне перфорации, р пл – пластовое давление . Создаваемое избыточное давление должно обеспечивать осуществление трех этапов роста трещины: увеличение трещины до достижения барьеров рост трещины в длину в рамках барьеров, ограничивающих вертикальный рост р ост трещины по высоте , когда давление достигает предела разрыва.                                                              Точечный источник Линейный источник                                             Радиальная KGD PKN      Pcl=       After Reservoir Stimulation 7-9 Объем или время Существует другой способ определения Р на поверхности при ГРП ( из курса «Schlumbеrger» ) РWH = PC+PNET-Ph+Ptf  PC – давление смыкания трещины, PC Ph - гидростатическое давление, Ptf – общие потери давления на трение, PNET – чистое давление, PW PNET = PW - PC PW – избыточное давление , PC – давление смыкания . PNET < 0 Трещина будет закрываться PNET > 0 Трещина будет оставаться открытой   Расклинивающий агент. Назначение проппанта Проппант предназначен для предотвращения смыкания трещины после окончания закачивания. Проппант добавляется к жидкости глушения и закачивается вместе с ней. Главный фактор, влияющий на конечный результат операции по разрыву – это сохранение хорошо раскрытой трещины. Для того, чтобы поддержать проницаемость созданную путем расклинивания применяется расклинивающий агент. Расклинивающий агент должен обеспечивать и поддерживать проход с высокой проницаемостью для потока жидкости по направлению к стволу скважины. Проницаемость трещины зависит от следующих взаимосвязанных факторов: типа, размера и однородности проппанта; степени его разрушения или деформации; количества и способа перемещения проппанта. Возможности трещины транспортировать жидкость к стволу скважины обусловлены пропускной способностью трещины. Обычно она определяется произведением проницаемости трещины и ширины трещины. S = kw , где k – проницаемость ( миллидарси, мД ) w – ширина трещины ( мм ) На частицы проппанта действует напряжение закрытия трещины. В результате этого некоторые из частиц могут быть раздавлены или же, в мягком пласте вдавливаться в породу. На степень раздавливания или вдавливания влияют: прочность и размер проппанта твердость пласта напряжение закрытия , прилагаемое к слою проппанта Если частицы раздавливаются или вдавливаются в породу, пропускная способность трещины будет уменьшаться и может снизиться настолько, что проводимость слоя проппанта и проницаемость породы коллектора не будут слишком различаться. В этом случае результаты гидроразрыва пласта будут неудовлетворительными по причине потери проводимости трещины. К такому же результату может привести процесс образования полимерной корки на поверхности трещины и наличие определенного количества полимера , остающегося в проппантной упаковке. В процессе эксплуатации скважин после ГРП возможен интенсивный вынос проппанта с продукцией скважин. Это происходит если раскрытие закрепленной трещины превышает диаметр частиц проппанта в 5,5 раз, когда упаковка проппанта становится неустойчивой. Для предотвращения выноса проппанта применяются такие методы как создание коротких трещин (до 50м) и добавление стекловолокон PropNET в проппантную упаковку. Стеклянные волокна, добавляемые в последние порции жидкости ГРП в количестве 1,5% по весу, создают внутреннюю структуру, удерживающую частицы проппанта на месте. При этом сохраняется высокая проводимость трещин. На месторождениях Западной Сибири технология PropNET используется в 90% операций по ГРП. Виды расклинивающих агентов Одним из первых расклинивающих агентов был просеянный речной песок. Он содержал какое-то количество слишком больших частиц, которые не проходили в трещину. Это служило причиной образования мостов в скважине, подземных инструментах и в самой трещине. Из-за образования мостов происходит «стоп», в результате чего создается трещина меньшего размера, приходится заканчивать операцию по разрыву и нести дополнительные затраты на очистку ствола скважины от проппанта. Применяемый в настоящее время песок и другие виды расклинивающих агентов имеют менее угловатую поверхность и более точно классифицируются по размеру.

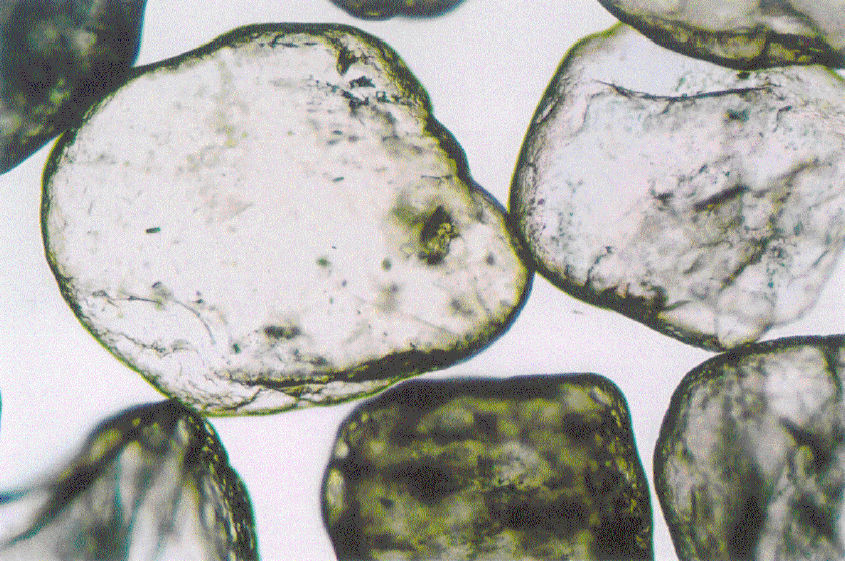

Применяемые в настоящее время проппанты по прочности можно разделить на следующие группы: кварцевые пески ( плотность до 2,65 г/см 3), синтетические проппанты средней прочности ( плотность 2,7-3,3 г/см 3), синтетические проппанты высокой прочности ( плотность 3,2-3,8 г/см 3).  Кварцевый песок 16/30  RCP- проппант с полимерным покрытием Бокситы Высокая прочность проппанта обеспечивает сохранение трещины открытой длительное время. По глубине скважин проппанты имеют следующие области применения: кварцевые пески - до 2500м; проппанты средней прочности - до 3500м; проппанты высокой прочности - свыше 3500м. С увеличением размера гранул увеличивается проницаемость упаковки проппанта, но снижается прочность и возникают проблемы с переносом проппанта вдоль трещины. С увеличением прочности проппанта увеличивается его стоимость и стоимость ГРП. Отсортированный силикатный песок SiO2 на сегодняшний день является преобладающим проппантом, который применяется при гидроразрыве и является наиболее экономичным. Однако его эффективность может быть ограничена из-за низкой сопротивляемости раздавливанию. В глубоко залегающих пластах с высоким давлением обычно используется более прочный проппант. В конце 1970-х начали использоваться частицы металлокерамического боксита, которые поддерживали высокую проводимость при очень высоком напряжении закрытия. Металлокерамический боксит как проппант состоит из высококачественной обожженной бокситной руды и имеет высокую стоимость. Более дешевыми и менее прочными являются проппанты изготовленные на основе аллюминевой керамики Interprop TM и Carboprop TM. Для достижения низкой плотности обожженная глина перемешивается с обожженным бокситом перед процессом обработки. Для контроля над обратным потоком при производстве ГРП применяется проппант со смоляным покрытием. В качестве смолы применялись термоактивные феноловые пластмассы, которые оседали в скважине. Также было обнаружено, что эти пластиковые покрытия улучшают прочность и проницаемость песка при более высоком напряжении закрытия. Пример фенолформальдегидной смолы – бакелит. Условия и ограничения применения проппанта с покрытием смолы, способной к затвердеванию: необходимое напряжение закрытия от 1000 до 2000 psi (для обеспечения сцепления между зернами проппанта и предотвращения выноса проппанта); минимальная температура отвердения 50-60 0С в течении 200 часов (возможно использование катализатора); содержание алкоголя в жидкостях не выше 90%; жидкости на нефтяной основе удваивают время отвердения; покрытие легко стирается с проппанта; хранить при температуре не выше 37 0С и невысокой влажности во избежание затвердевания покрытия. Преимущества проппанта с покрытием из предварительно отвержденной смолы: не образует уплотнений; возможно применить в жидкостях на нефтяной и спиртовой основе; низкая растворимость в кислоте. Недостатки: процент раздавливания немного выше, чем у проппанта с покрытием из затвердевающих смол, покрытие удаляется горячей жидкостью или каустической содой. Свойства проппанта Округлость и сферичность. Влияют на расположение зерен проппанта и выдерживаемую ими нагрузку. Округлость – это показатель кривизны поверхности песчинок. Сферичность – это показатель того, насколько близка форма песчинок к шару. Рекомендуемые показатели округлости и сферичности 0,6.   Плотность. П – это показатель абсолютной плотности проппанта по отношению к воде. Плотность проппанта определяет перенос и расположение проппанта вдоль трещины. Проппанты высокой плотности труднее поддерживать во взвешенном состоянии в жидкости разрыва при их транспортировании вдоль трещины. Заполнение трещины проппантом высокой плотности может быть достигнуто двумя путями - использованием высоковязких жидкостей, которые транспортируют проппант по длине трещины с минимальным его осаждением, либо применением маловязких жидкостей при повышенном темпе их закачки. Рекомендуемая предельная плотность 2,65. Объемная плотность. О.п. – это отношение массы материала к объему, который он занимает (фунт/фут3 или грамм/см3). Рекомендованная максимальная о.п. 105 фунт/фут3 (1700 кг/ м3). Растворимость в кислоте(12% HCl – 3%HF). Показатель количества имеющихся примесей и относительной стойкости проппанта к кислоте. Измеряется массовой концентрацией в процентах. Рекомендуемый максимум для песка 2% , для проппанта со смоляным покрытием 7%. Примеси мелкозернистых частиц. Этот показатель определяет количество примесей частиц глины, ила или другого мелкозернистого материала в проппанте. Содержание мелких частиц в проппанте может существенно понизить проницаемость трещины разрыва. Хорошо промытый и обработанный проппант не содержит большого количества мелкозернистых примесей. Единица измерения FTU. Рекомендуемый показатель 250 FTU (formation tubidity units). Сопротивляемость раздавливанию. Обозначает относительную прочность проппанта путем измерения количества материала, которое раздавливается под воздействием определенной нагрузки. Выражается в процентном содержании образованных мелких частиц. Рекомендуемые АНИ максимальные пределы: для 12/60 – 16% при давлении 3000 psi (204 атм); для 20/40 – 14% при давлении 4000 psi (272 атм); для 12/20 со смоляным покрытием – 25% при давлении 7500 psi (510 атм); для 16/20 со смоляным покрытием – 25% при давлении 10000 psi (680 атм). Сцепляемость. Измеряется массовой концентрацией в процентах. Обозначает силу прикрепления отдельных зерен проппанта друг к другу. Движение проппанта Эффективность любого гидроразрыва в большой степени зависит от проводимости созданной расклиненной трещины. Проводимость в свою очередь зависит от размера и прочности проппанта и распределения проппанта в трещине. Необходимо отметить, что проппант не всегда движется с жидкостью гидроразрыва из-за фильтрация жидкости в породу, поэтому не происходит раскрытия трещины на 100% ее площади. Поверхности трещин не разделенные проппантом закроются обратно под действием существующего напряжения, то есть эти трещины сомкнутся. Таким образом, только расклиненные проппантом трещины будут доступны потоку жидкости и будут обеспечивать высокую эффективность ГРП. При движении частиц проппанта при гидроразрыве существует несколько ступеней: движение через устьевое оборудование; движение вниз через колонну НКТ; движение с изменением направления через перфорационные отверстия; транспортировка в трещине и дополнительное оседание, которое может произойти во время закрытия трещины. Для того, чтобы определить процесс движения проппанта по трещине необходимо иметь представление о форме трещины. Трещина может иметь две основные формы: горизонтальная трещина. Это разрыв, распространяющийся по всем направлениям от ствола скважины в плоскости, перпендикулярной стволу скважины; вертикальная трещина. Это разрыв, распространяющийся в двух направлениях от ствола скважины. Вертикальные трещины могут быть представлены в виде эллипса. Для упрощения расчетов форму трещины принимают в виде прямоугольника и допускают, что жидкость имеет проход по всей высоте трещины и что проппант входит в трещину всегда одинаково по ширине трещины. Движение частиц проппанта зависит от следующих параметров: размер проппанта; плотность проппанта; скорость жидкости; вязкость жидкости; утечки жидкости; плотность жидкости; форма проппанта; концентрация проппанта. Горизонтальная скорость частиц и скорость оседания (вертикальная скорость) будут определять распределение частиц в трещине. Частица проппанта входит в трещину вместе с движущимся вперед потоком жидкости и продолжала бы свое горизонтальное движение с постоянной скоростью если бы не контактировала со стенками породы. Одновременно частица будет двигаться вертикально вниз под действием силы тяжести. Когда сила захватывания будет уравновешена силами гравитации, произойдет оседание частицы. Скорость оседания частиц проппанта в ньютоновской жидкости зависит от диаметра частицы, вязкости жидкости, разницы между плотностью частицы и жидкости. Горизонтальная скорость жидкости зависит от ширины трещины и расхода жидкости при закачивании. По мере продолжения операции по разрыву закачивается больше жидкости и трещина растет в длину и ширину. Если поддерживается постоянный темп закачки, скорость в любом месте по длине трещины со временем медленно понижается, т.к. увеличивается ширина трещины. В процессе закачки происходят потери флюида, что приводит к увеличению концентрации проппанта, уменьшению скорости движения жидкости влияет на «скрытое оседание» проппанта. Расстояние вдоль трещины, которое проходит частица проппанта прежде чем достигнуть основания трещины зависит от значения скорости жидкости, скорости оседания и высоты трещины. Скорость жидкости зависит от расхода при закачивании, ширины и высоты трещины в данный момент. Вертикальная скорость оседания будет зависеть от вязкости жидкости, диаметра и формы частицы и различия в плотности частицы и жидкости. Пласт проппанта В процессе закачки жидкости гидроразрыва происходит процесс оседания частиц проппанта на поверхности породы. Нижние частицы достигают основания трещины быстрее, чем верхние. С течением времени все больше новых частиц оседает сверху тех, которые были введены раньше. На основании трещины начинает формироваться пласт проппанта по мере того, как все большее количество частиц достигает уже осевшего на основание трещины проппанта. После того как частицы достигают основания трещины, они не продвигаются дальше в трещину, а образуют устойчивый пласт проппанта. При проведении большинства гидроразрывов применяется жидкость с достаточно высокой вязкостью, которые уменьшают скорость оседания проппанта. Таким образом, только небольшая часть проппанта образует осевший пласт, а большая часть трещины будет содержать проппант во взвешенном состоянии. Если закачка проводится достаточно долго, частицы в рабочей кромке взвешенного проппанта могут достичь основания трещины до завершения работы. Наибольшее расстояние по длине трещины, которое может пройти проппант при данных условиях (зависит от специфики работы) называют «интервал перемещения». После того, как пройден интервал перемещения, рост пласта проппанта происходит только в вертикальном направлении, потому что частицы, входящие в трещину оседают сверху пласта проппанта. На протяжении всего времени закачки происходит одновременное изменение многих факторов, влияющих на темпы роста проппантового пласта. Факторы, влияющие на рост пласта проппанта: увеличение ширины трещины, что приводит к уменьшению скорости жидкости и сокращению расстояния, которое частицы проходят горизонтально; температура жидкости-носителя проппанта может увеличиваться, что приводит к снижению вязкости; происходит охлаждение стенок трещины, последние порции проппанта меньше подвержены воздействию высоких температур и вязкость жидкости оказывается выше, чем на начальных стадиях; флюидные потери увеличивают концентрацию проппанта, что приводитк большему взаимному влиянию частиц и снижению скорости оседания, точно так же, как увеличивающаяся вязкость жидкости снижает темпы оседания частиц. Это явление называют «задержанное оседание». Суммарный эффект всех этих факторов выражается в увеличении скорости жидкости вместе с ростом проппантового пласта. Тем не менее, по мере увеличения скорости жидкости частицы проходят тот же самый «интервал перемещения», т.к. сокращается расстояние до поверхности проппантового пласта. По мере того, как увеличивается высота слоя проппанта, уменьшается площадь поперечного сечения трещины, через которую проходит жидкость, что приводит к увеличению скорости жидкости. Наступит момент, когда частица будет двигаться вместе с жидкостью не оседая. Соответствующий проппантовый пласт в это время называют «высота равновесия». При производстве ГРП для того, чтобы регулировать процессы оседания применяют методы закачки проппанта различных фракций. Примером такой технологии может служить закачка основного объема песка или среднепрочного проппанта типа 20/40 с последующей закачкой средне- или высокопрочного проппанта типа 16/20 или 12/20 в количестве 10...40 % общего объема. При этом достигаются следующие цели: крепление трещины высокопрочным проппантом в окрестности скважины, где напряжение сжатия наиболее высокое; снижение стоимости операции, так как керамические проппанты в 2...4 раза дороже песка; создание наибольшей проводимости трещины в окрестности забоя, где скорость фильтрации флюида максимальная; предотвращение выноса проппанта в скважину, обеспечиваемое специальным подбором разницы в размерах зерен основного и заканчивающего трещину проппантов, при котором зерна меньшего размера задерживаются на границе между проппантами; блокирование тонкозернистым песком естественных микротрещин, ответвляющихся от основной, а также конца трещины в пласте, что снижает потери жидкости разрыва и улучшает проводимость трещины. |