Теоретические основы технического обслуживания и ремонта электронного оборудования электронной части станков с ЧПУ. Курсовой. В области промышленной автоматизации в настоящее время для реализации приложений управления используются различные аппаратные и программные архитектуры и подходы

Скачать 274.55 Kb. Скачать 274.55 Kb.

|

|

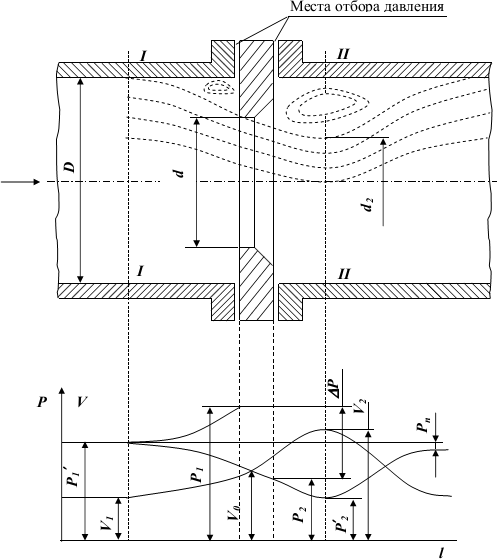

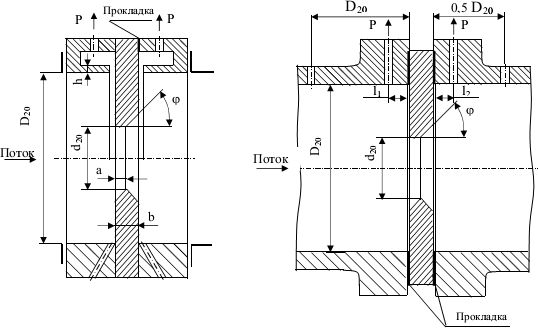

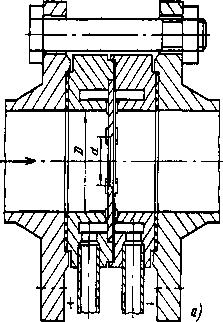

Рисунок 1.6 Манометрический термометр Преимуществом мембранных и сильфонных манометров перед трубчатыми является их меньшая чувствительность к сотрясениям. Манометр при установке на котел должен выбираться с такой шкалой, чтобы при рабочем давлении стрелка его находилась в средней трети шкалы, так как в этом положении трубчатая пружина манометра работает более устойчиво и обеспечивает наименьшую ошибку в показаниях. Кроме того, между предельным давлением, на которое рассчитан котел, и максимальным значением давления, нанесенным на шкалу манометра, должен быть некоторый запас по шкале. На шкале манометра наносится красная черта, которой отмечается наивысшее допускаемое рабочее давление, разрешенное для данного котла. Выше этой черты подъем давления допускать при работе нельзя. Манометр на котле должен быть установлен так, чтобы на него не могла влиять в значительной мере теплота лучеиспускания котла. Максимальная температура среды, окружающей прибор, не должна превышать 40 °С. С паровым пространством котла манометр соединяется через сифонную трубку. Она может быть разной длины, но обязательно должна иметь изгибы. Форма изгибов бывает разной в зависимости от места установки манометра. При необходимости вынести манометр на большее расстояние для удобства наблюдения допускается соединение манометра с котлом с помощью более длинной трубки с изгибами. Изгибы сифонной трубки необходимо делать по двум причинам: во-первых, они удаляют манометр от среды, имеющую высокую температуру, и во-вторых способствуют лучшему заполнению ее конденсатом. Для увеличения срока службы пружина манометра не должна приходить в соприкосновение с паром, а только — с водой. Понимание всех требований заказчика упрощает выбор средств дискретного/непрерывного измерения уровня для системы контроля параметров в резервуаре. В рассматривается ряд вариантов применений, приведены рекомендации по выбору подходящих методов измерения, ключевая информация по монтажу и рассмотрен передовой опыт применения уровнемеров различных типов. Так как рассматривать все возможные варианты применения практически нецелесообразно, приведенные в этой главе применения были выбраны с целью дать обзор наиболее распространенных решений, встречающихся во многих отраслях промышленности, а также некоторые из задач, которые сопряжены с некоторыми проблемами по измерению. Кроме того, приводятся примеры с применением различных методов измерений. Однако окончательное решение по выбору технологии будет зависеть от сочетания условий эксплуатации, ограничений по монтажу и возможностям метода измерения.  Рисунок 1.7 Поплавковый датчик уровня Ротаметры называют расходомерами постоянного перепада давления, поскольку перепад давления контролируемого вещества на чувствительном элементе (поплавке, поршне) можно считать постоянным во всем диапазоне измерений.  Рисунок 1.8 Конструкция ротаметра Основными элементами ротаметра являются конусная трубка и поплавок , служащий сопротивлением измеряемой среде. Уплотнение в верхнем и нижнем концах трубки достигается за счет резиновых прокладок. Для ограничения хода поплавка предусмотрены упоры. Расход измеряют по переменному сечению потока у поправка при постоянном перепаде давления на нем. 2 РАСЧЕТ ЗНАЧЕНИЯ ПРЕОБРАЗОВАТЕЛЯ РАЗНОСТИ ДАВЛЕНИЯ ПО ЗАДАННОМУ ДИАМЕТРУ СУЖАЮЩЕГО УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ПАРА Преобразователи разности давлений предназначаются для функционирования в автоматизированных системах котельной автоматик для контролирования, регулировки и непосредственного управления различными процессами, обеспечивая при этом постоянное преобразование величины замеренного параметра, а именно – давления, как-то абсолютного избыточного разрежения, разности давлений в агрессивных и нейтральных контролируемых средах в унифицированную форму в виде сигнала на выходе при дистанционной передаче. 2.1 Расчет расходной диафрагмы Для измерения расхода среды используются дроссельные диафрагмы без предварительной градуировки в трубопроводах круглого сечения с диаметром не менее 50 мм при значениях m=d2/D2 от 0,05 до 0,64 в случае наличия определенной длины прямых участков до и после диафрагмы (d– диаметр отверстия диафрагмы, D– внутренний диаметр трубопровода). Схема установки в трубопроводе наиболее простого сужающего устройства (СУ) – диафрагмы - в виде тонкого диска с круглым отверстием посредине и изображение характера потока представлены на рисунке 2.1. Сжатие потока начинается перед диафрагмой и благодаря действию сил инерции достигает наибольшей величины на некотором расстоянии за ней, после чего струя вновь расширяется до полного сечения трубопровода. Перед диафрагмой и за ней в углах образуются зоны с вихревым движением, причем зона вихрей после диафрагмы более значительна, чем до нее. Давление струи около стенки трубопровода (сплошная линия) несколько возрастает за счет подпора перед диафрагмой и понижается до минимума за диафрагмой в точке наибольшего сужения струи, где сечение потока меньше, чем отверстие диафрагмы. Далее по мере расширения струи давление около стенки снова повышается, но не достигает прежнего значения на величину рп ввиду наличия безвозвратных потерь на завихрение, удар и трение. Изменение давления струи по оси трубопровода практически совпадает с изменением давления около его стенки, за исключением участка перед диафрагмой и непосредственно в ней, где давление потока по оси трубы понижается (пунктирная линия). Жидкость должна заполнять все сечение, фазовое состояние ее не должно изменяться. Диафрагма должна быть выбрана таким образом, чтобы при всех значениях ожидаемого расхода среды коэффициент расхода был величиной постоянной. Минимальное значение критерия Re, при дальнейшем росте которого коэффициент расхода остается постоянной величиной, называется предельным значением критерия Рейнольдса. При минимальном расходе среды значение критерия Рейнольдса Re должно быть больше Reпред.  Диафрагма представляет собой тонкий диск, имеющий круглое отверстие d20, центр которого должен совпадать с центром сечения трубы. Диафрагма представляет собой тонкий диск, имеющий круглое отверстие d20, центр которого должен совпадать с центром сечения трубы.Рисунок 2.1. Характер потока и распределение статического давления в трубопроводе при установке сужающего устройства Диаметр отверстия диафрагм независимо от способа отбора представлен следующим соотношением: D20 ≥12,5 мм (2.1) В тех случаях, когда толщина b≤ 0,02 D20 можно изготовлять диафрагму без конического расширения к выходу потока. По толщине диафрагмы b> 0,02D20 цилиндрическое отверстие должно выполняться с коническим расширением к выходу потока и углом наклона 30о ≤ φ ≤ 45о Отверстие диафрагмы цилиндрической формы со стороны входа потока имеет прямоугольную острую кромку. Длина цилиндрической части отверстия должна находиться в пределах: 0,005D20 ≤ l≤ 0,02D20 (2.2) Требования к изготовлению и установке, методика расчета СУ изложены в ГОСТ8.563.1-97 «Измерение расхода и количества жидкостей и газов методом переменного перепада давления» (РД50- 213-80, правила 28-64, 27-54), введенного с 01.01.99 г.  Рисунок 2.2. Угловой способ; Фланцевый и трехрадиусный отбора Δpспособ отбора Δpдля диафрагм с фланцевым и трехрадиусным способом отбора Δp(рис. 3.3): 50 мм ≤ D20 ≤ 760 мм 0,05 ≤ m≤ 0,56 При изготовлении и установке стандартных СУ в трубопроводах должны соблюдаться определенные требования, несоблюдение которых существенно влияют на погрешность измерения расхода. Допустимые диапазоны значений внутренних диаметров трубопроводов при температуре t= 20 оС и относительных площадей диафрагм mдолжны находиться в пределах: для диафрагм с угловым способом отбора Δp: 50 мм ≤ D20 ≤ 1000 мм 0,05 ≤ m ≤ 0,64 2.2 Пример расчета дроссельного устройства Расчет сужающего устройства заключается в определении его диаметра, при этом должны быть выполнены следующие условия: -стандартный максимальный перепад давления выбирается как можно больший (обеспечивается постоянство коэффициента α); -стандартный минимальный перепад давления выбирается как можно меньший (для снижения безвозвратных потерь давления); -модуль диафрагмы удовлетворяет условию: 0,05≤ m≥0,7; -погрешность расчета составляет ±0,1%. Диафрагма должна быть выбрана таким образом, чтобы при всех значениях ожидаемого расхода среды коэффициент расхода α был величиной постоянной.  Рисунок 2.3. Установка камерной диафрагмы в трубопроводе типа ДК В камерной диафрагме давления к дифманометру передаются посредством двух кольцевых уравнительных камер, расположенных в ее корпусе перед и за диском с отверстием, соединенным с полостью трубопровода двумя кольцевыми щелями или группой равномерно расположенных по окружности радиальных отверстий (не менее четырех с каждой стороны диска). Кольцевая камера перед диском называется плюсовой, а за ним — минусовой. Наличие у диафрагмы кольцевых камер позволяет усреднить давление по окружности трубопровода, что обеспечивает более точное измерение перепада давления. Точность измерения расхода при помощи диафрагм зависит от степени остроты входной кромки отверстия, влияющей на значение коэффициента расхода α. Кромка не должна иметь скруглений, заусенцев и зазубрин. При d20 < 125 мм она должна быть настолько острой, чтобы луч света не давал от нее отражения. Допускаемое смещение оси отверстия сужающих устройств относительно оси трубопровода не должно превышать 0,5—1 мм. Для изготовления проточной части диафрагм и сопел применяются устойчивые к коррозии и эрозии материалы (нержавеющая сталь, латунь или бронза). На ободе сужающего устройства или на прикрепленной маркировочной пластинке обычно наносятся: обозначение типа устройства и заводской номер; диаметры d20 и D20; стрелка, указывающая направление потока; марка материала; знаки + и — соответственно со стороны входа и выхода потока. К сужающему устройству прилагается выпускной аттестат, в котором указываются: -наименование и расчетные параметры измеряемой среды; величины, полученные при расчете сужающего устройства (m, α, ε, d20 и др.); -формула, по которой проверялась правильность расчета; -основные характеристики сужающего устройства и дифманометра. Основная погрешность диафрагм и сопл составляет ±:0,6— 2,5%. С повышением значения m она увеличивается, а с ростом диаметра трубопровода D20 — уменьшается. К расходомерам, применяемым в различных технологических процессах выдвигаются повышенные требования: высокая точность измерений, независимость показаний расходомеров от давления и температуры, расширение диапазонов измерения, повышение безотказности в работе и сроков службы. Минимальной значение критерия Re, при дальнейшем росте которого коэффициент расхода α остается постоянной величиной, называется предельным значением критерия Рейнольдса. 2.3 Расчет термопреобразователя (термопары) Исходные данные к работе: -измеряемая среда – водяной пар, -температура среды – 180 ºС, -максимальный расход – 2000 кг/ч, -минимальный расход – 1800 кг/ч, -максимальное давление – 11 МПа, -минимальное давление – 10,5 МПа, -материал – сталь Х18Н9Т. Расход среды может быть задан в единицах массы G - кг/сек или в единицах объема Q–м3/сек. Расчетные формулы для определения расхода среды имеют вид:  (2.1) (2.1) (2.2) (2.2)где α - коэффициент расхода; ε - поправочный коэффициент на расширение среды (для газообразных сред); Fо - площадь проходного сечения диафрагмы, м2; ρ - плотность среды перед диафрагмой, кг/м3; p1-p2= Δp- перепад давления на диафрагме, Па. По величине максимального расхода определяется внутренний диаметр трубопровода по формуле:  (2.3) (2.3)где w - средняя скорость среды в трубопроводе, м/с. Значения средней скорости потоков для расчета трубопроводов даны в таблице 2.1. Исходя из данных таблицы 2.1, принимаем скорость w=80 м/с. Таблица 2.1 Значение средней скорости ԝпотоков для расчета трубопроводов

Из справочных данных значение плотности при данной температуре (190°С) составит ρ=6,394 кг/м3.  (2.4) (2.4)По подсчитанному значению диаметра выбирается ближайший стандартный диаметр из таблицы. 2. 2. Рассчитанному значению подойдет внутренний диаметр, величина которого 51 мм. Выбираем расчетную величину расхода, которая соответствует максимальному расходу: G = 2000 кг/ч Таблица 2.2 Значение стандартных диаметров трубопроводов

|