Теоретические основы технического обслуживания и ремонта электронного оборудования электронной части станков с ЧПУ. Курсовой. В области промышленной автоматизации в настоящее время для реализации приложений управления используются различные аппаратные и программные архитектуры и подходы

Скачать 274.55 Kb. Скачать 274.55 Kb.

|

|

Таблица 1.2.Международная температурная шкала

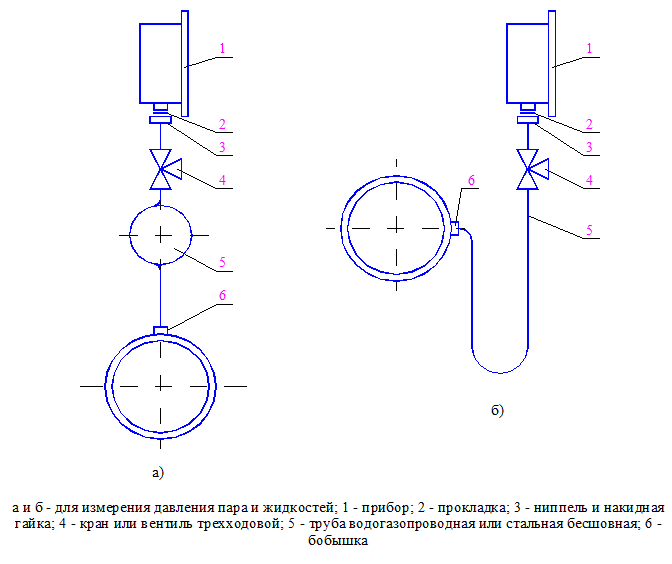

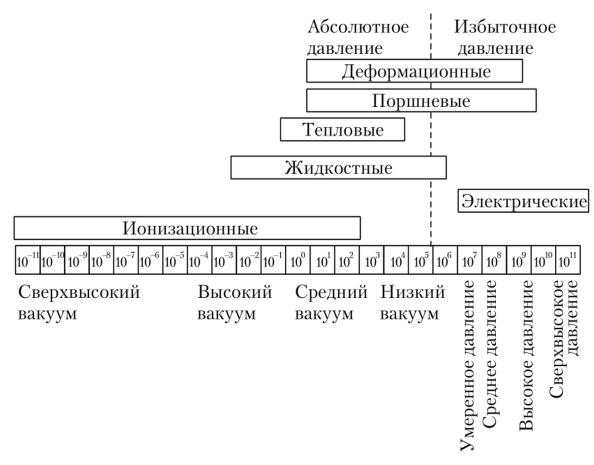

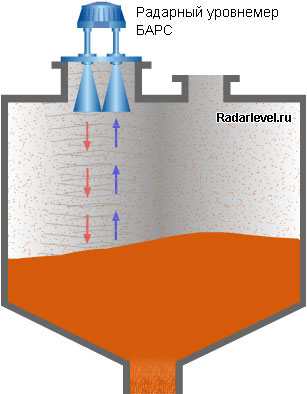

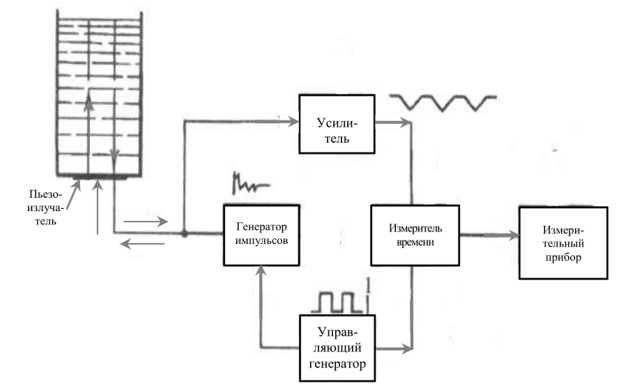

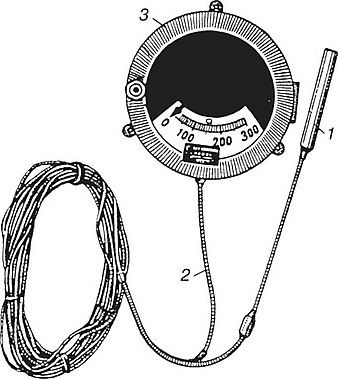

В контактных методах требуется непосредственный контакт первичного преобразователя с контролируемым объектом или средой. К ним относятся термометры расширения (стеклянные, манометрические и биметаллические), термометры сопротивления, термоэлектрические термометры. Бесконтактные методы позволяют измерять температуру на расстоянии от контролируемого объекта или среды. Этот метод используется в пирометрах. 1.3 Измерение давления, разрежения и разности давлений Приборы давления применяются для контроля и управления технологическими процессами. Это устройства служат для прямого или косвенного сравнения измеряемой величины с мерой. На промышленных установках наиболее распространены манометры избыточного давления, имеющие обычно нулевую точку отсчета (от атмосферного давления). Применяются и узкопредельные манометры — манометры с безнулевой шкалой. В настоящее время номенклатура жидкостных средств измерений давления с гидростатическим уравновешиванием существенно ограничена. В большинстве случаев они заменены более совершенными деформационными средствами измерений. В жидкостных приборах с гидростатическим уравновешиванием мерой измеряемого давления является высота столба рабочей жидкости. В качестве рабочей жидкости, называемой затворной или манометрической, применяются дистиллированная вода, ртуть, этиловый спирт, трансформаторное масло. Выбор рабочей жидкости определяется диапазоном измеряемого давления, условиями эксплуатации и требуемой точностью измерений. Манометры и измерительные преобразователи устанавливаются как правило вблизи точек измерения (отбора давления) в местах удобных для обслуживания. Исключения составляют средства измерения давления систем внутриреакторного контроля и ряда других систем АЭС, которые располагаются на значительном расстоянии от точек отбора. При несоответствии уровней расположения точек отбора давления и манометров возможно возникновение систематической погрешности, вызванной давлением столба жидкости в импульсной линии. Установка манометров, отбор давления и прокладка импульсных линий регламентируется внутриведомственными нормами и типовыми чертежами. Эти документы устанавливают, как должны подключаться манометры и измерительные преобразователи к точкам отбора давления в зависимости от рода измеряемой среды, температуры, давления, диаметра трубопровода, степени запыленности, агрессивности, вязкости и других условий, которые влияют на нормальную работу всей установки для измерения давления.  Рисунок 1.1 Схема трубных соединений манометров, установленных на щите или расположенных в удалении от места отбора давления. Напоромерами измеряют небольшое избыточное давление (не более 40кПа), тягомерами — небольшое вакуумметрическое. Дифманометры определяют разность давлений в двух точках. Вакуумметры нашли применение для измерения давления разреженных газов. Мановакуумметр позволяет определять избыточное давление и разрежение газа. Барометрами определяют атмосферное давление воздуха. Микроманометры — дифманометры для определения малых разностей давлений. Манометры и мановакуумметры рассчитаны на то, чтобы выдерживать кратковременную перегрузку. На циферблате прибора маркируется разметка шкалы, единицы измерения давления, знак минуса для вакуумметрического давления, монтажное положение прибора, класс точности, наименование/обозначение среды, знак Госреестра, товарный знак завода-изготовителя. Существуют измерительные приборы, которые основаны на упругой деформации, которая возникает под воздействием величины. Подобные приборы применяются достаточно широко, так как способны измерить давление в диапазоне от 50 Па до тысячи МПа. Прибор показывает преобразованную деформацию и можно на выходе получать точные показатели давления. Данный прибор может быть произведён как в виде тягомера, так и в виде манометра и напоромера. Чтобы измерить давление в таких приборах применяются специальные мембраны, сильфоны или трубчатые пружины, и именно на эти элементы воздействует сила, которую и необходимо измерить. Также приборы могут иметь различие по действию принципу чувствительного элемента. Они могут быть жидкостными, деформационными, грузопоршневыми и электрическими. Все рабочие приборы для измерения давления проверяются с помощью грузопоршневых манометров. Сигнал, который приходит от первичного преобразователя к другим приборам, может передаваться механически – в тех приборах, которые показывают давление, или при использовании дифференциально-трансформаторных преобразователей. Образцовые манометры применяют для проверки технических и контрольных манометров, а также для измерения давления в лабораторных условиях. Манометры для точных измерений применяют на технологических установках, где необходимо измерить давление среды с повышенной точностью. С одновитковой трубчатой пружиной изготовляют манометры, вакуумметры (нуль шкалы справа), мановакуумметры (нуль посредине). Одновитковые пружинные манометры изготовляют с электрической и пневматической системой передачи показаний на расстояние (преобразователи). В манометрах с многовитковой трубчатой пружиной (геликсом) рабочим органом служит многовитковая трубчатая пружина. Вследствие большой длины пружины ее свободный конец под действием давления может перемещаться до 15 мм. Большие усилия, развиваемые пружиной, дают возможность перемещать не только указывающие стрелки, но и перья, которые записывают показания автоматически. Отбор давления осуществляется с помощью труб, подсоединяемых к трубопроводу или внутреннему пространству объекта, где производится измерение давления. В общем случае трубка должна быть выполнена заподлицо с внутренней стенкой, чтобы у выступающей части не создавалось торможение потока. При измерении давления или разности давлений жидких сред не рекомендуется отбор давления производить из нижних и верхних точек трубопровода, с тем чтобы в импульсные линии не попадали шлам и газы, при газовых средах — из нижних точек трубопровода, чтоб в импульсные линии не попадал конденсат.  Рисунок 1.2 Диапазон давлений, охватываемый существующими средствами измерения давления От правильности показаний манометров зависит не только экономичность работы технологических объектов, но во многих случаях и безопасность, в связи с этим манометры и другие приборы давления подвергаются периодическим поверкам. Для большинства приборов межповерочный период составляет один год. Если приборы работают в условиях повышенной вибрации и температуры, то этот период может быть сокращен. Поверка приборов осуществляется представителями метрологических служб. Для проведения поверок рабочих приборов давления используются образцовые приборы и устройства, воспроизводящие давление. У грузопоршневых манометров эти функции могут быть совмещены. При поверке манометров, предназначенных для измерения давления химически активных газов, например кислорода, нельзя использовать грузопоршневые манометры, заполненные маслом. 1.4 Измерение уровней жидкостей и сыпучих материалов Измерение уровня содержимого в резервуарах с помощью уровнемеров – это намного больше, чем просто автоматизация учёта запасов количества содержимого в том или ином резервуаре. Этот метод позволяет лучше контролировать работу объекта, собирая точную информацию при меньших усилиях. В отличии от жидких продуктов, сыпучие материалы не имеют ровной поверхности границы раздела сред воздух/продукт. Поэтому погрешность измерения уровня будет определяться размером неровностей (единицы сантиметров) на поверхности, а не собственной погрешностью уровнемера (единицы миллиметров). Т.к. отраженный сигнал от сыпучего материала слабее, чем от жидкого продукта (из-за неровной поверхности), то стабильность работы радарного уровнемера будет зависеть от его чувствительности. В условиях слабых отраженных сигналов наилучшим образом показывают себя непрерывные уровнемеры (FMCW-радары), в них для проведения измерений используется частота зондирующего сигнала, которая не зависит от его амплитуды Так как отражающая способность сыпучего материала мала, то необходимо уменьшить потери отраженного сигнала сконцентрировав излучаемую энергию на определенном участке поверхности, тем самым минимизировать потери связанные с естественным рассеиванием отраженного сигнала. Поэтому многие производители радарных уровнемеров вынуждены, для измерения уровня в высоких бункерах, применять уровнемеры с параболической антенной которая обеспечивает ширину луча 6-100.  Рисунок 1.3 Уровнемер с параболической антенной Поплавковые уровнемеры отличаются наличием поплавка, который при измерении находится на поверхности жидкого содержимого. Обычно поплавок для таких устройств изготавливают из лёгкого металла, который отличается высоким уровнем стойкости к воздействию влаги. Рычаги или трос соединяет поплавок с самим прибором. Такое устройство прекрасно подходит для измерения уровня жидкости в открытых резервуарах. Гидростатические уровнемеры осуществляют измерение другим способом. Основным принципом действия данных уровнемеров является измерение гидростатического давления, которое оказывает жидкость. Величина гидростатического давления зависит от высоты столба жидкости над измерительным прибором и от плотности жидкости. Акустические и ультразвуковые уровнемеры похожи по технике измерения. Эти приборы измеряют время, при котором импульс ультразвука прошел от излучателя до содержимого и обратно. Разница между устройствами заключается в том, что излучатель ультразвукового уровнемера располагается внутри жидкости, а акустического – на ее поверхности. В первом случае чем больше время, тем выше уровень содержимого, а во втором – наоборот, чем время больше, тем уровень ниже.  Рисунок 1.4 Радарный уровнемер Ультразвуковые уровнемеры используют принцип отражения ультразвуковых колебаний (импульсов) от плоскости раздела жидкость- газ (обычно воздух). Отрезок времени между моментом посылки первичного импульса и моментом возвращения отраженного импульса является функцией высоты измеряемого уровня. Подобные аппараты могут производить необходимые замеры уровня без непосредственного контакта с контролируемой средой, а так же в труднодоступных и иных местах. Уровнемеры для сухих и сыпучих веществ обладают рядом особенностей. Основным отличием сыпучих материалов от жидкостей является неравномерная передача давления на дно и стенки емкости в зависимости от уровня в ней контролируемого вещества. Простейшие уровнемеры для сыпучих материалов выполняются с чувствительными элементами, соприкасающимися с поверхностью вещества. Изменение уровня дистанционно передается на вторичный измерительный прибор. Среди перечисленных видов наиболее, обширно распространены лотовые уровнемеры. В них зонд (лот) и груз подвешены на блоке храпового колеса . Зонд периодически приподнимается с помощью управляемого пневматическим генератором импульсов пневматического мембранного привода (воздействующего на колесо через собачку ) и опускается на поверхность сыпучего материала под действием силы тяжести. Если уровень не изменяется, датчик поднимается и опускается постоянно на одно и то же расстояние. При понижении уровня материала зонд (датчик) опускается на большее расстояние, чем поднимается, и соответственно наоборот. Во многих технологических процессах необходимо обеспечить равномерную подачу продукта на входе и выходе. Обеспечение постоянства подачи может быть затруднено из-за колебаний скорости потока или давления в подающей линии. Резервуар, помещенный между источником и технологическим процессом, может выступать в качестве буферной емкости и обеспечить постоянство потока на выходе независимо от флуктуаций на входе. Если технологический уровень в накопительном резервуаре постоянно поддерживается в заданном диапазоне, то интенсивность подачи на входе резервуара может возрастать и уменьшаться, не оказывая влияния на интенсивность подачи из резервуара в технологический процесс.  Рисунок 1.5 Структурная схема ультразвукового уровнемера Индикатор уровня обеспечивает местное отображение уровня. Индикатор требует присутствие оператора, для считывания его показаний и выполнения соответствующих операций. Системы, в которых используются индикаторы уровня, называются разомкнутыми системами управления. Индикаторы также часто используются в качестве вспомогательного средства при калибровке автоматических систем управления. Автоматические системы управления, или системы с обратной связью, могут регулировать уровень в резервуаре. Уровнемер, оснащенный средствами дистанционной передачи измерительной информации, генерирует сигнал, пропорциональный уровню в резервуаре. Этот сигнал передается в регулятор, который воздействует на исполнительные устройства (клапаны или насосы), которые, в свою очередь, управляют расходом продукта на входе и выходе резервуара. Резервуары с автоматическим управлением могут также оснащаться индикаторами для измерения уровня. Точное измерение уровня жидкости в емкости, реакторе или ином резервуаре имеет большое значение для многих технологических процессов. Для обеспечения качественного управления процессом важно обеспечить измерение уровня с конечной погрешностью. В данном разделе представлены принципы работы средств измерения уровня и техническая терминология, а также, каким образом на основании измерений уровня можно определить другие свойства среды (например, объем и плотность). 1.5 Приборы для измерения расхода жидкости, газа, пара и тепла. Классификация расходомеров Для измерения температуры в котельных установках применяют термометры: расширения (жидкостные, манометрические, дилатометрические, биметаллические); измерительные электрические системы (термопары сопротивления с измерительными мостами и термопары с потенциометрами). Жидкостные термометры. Действие этих термометров основано на различии коэффициентов объемного расширения жидкости и термометрического стекла. В качестве рабочей жидкости используется ртуть или спирт. Жидкостный термометр в простейшем виде представляет собой тонкую стеклянную трубку, имеющую капиллярное отверстие, переходящее в нижней части в пустотелый стеклянный шарик — резервуар. Этот шарик, а также часть капиллярной трубки заполняются рабочей жидкостью под давлением. Заполнение производится со стороны верхней, открытой, части трубки. После заполнения из трубки удаляется воздух и она запаивается. Трубка термометра прикрепляется к пластинке с делениями через каждый градус. Такой тип термометра называется термометром с вложенной шкалой. Кроме них часто используют и, так называемые, палочные термометры, которые имеют стеклянный толстостенный капилляр с внешним диаметром, почти равным диаметру утолщения резервуара с рабочей жидкостью, в этом случае деления шкалы наносятся непосредственно на внешнюю сторону стекла.  | ||||||||||||||||||||||||||||||||||||||||