Для выполнения лаб работ Тех средcтва. В работе заменила список литературы и проставила ссылки на него по всему тексту

Скачать 17.8 Mb. Скачать 17.8 Mb.

|

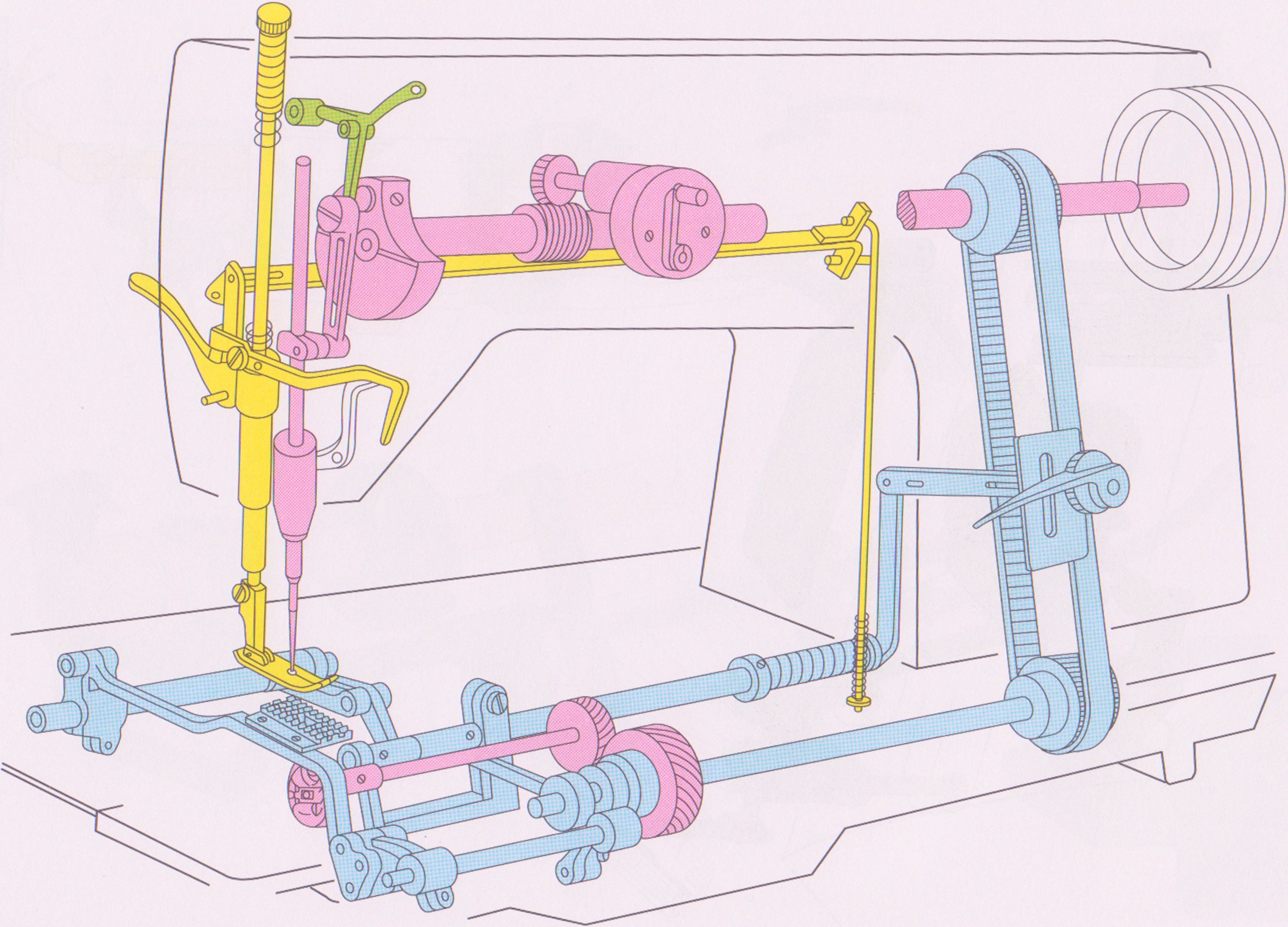

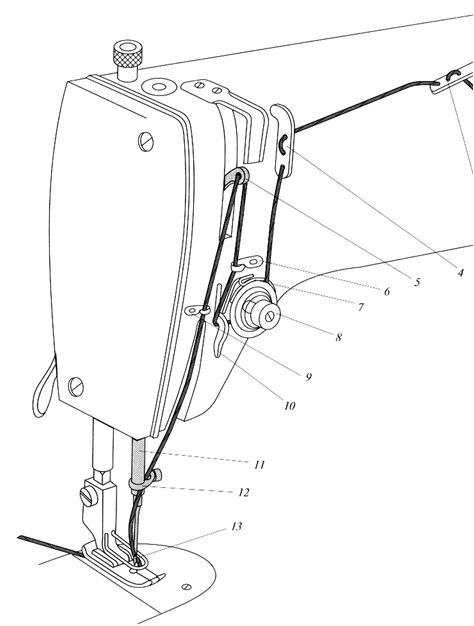

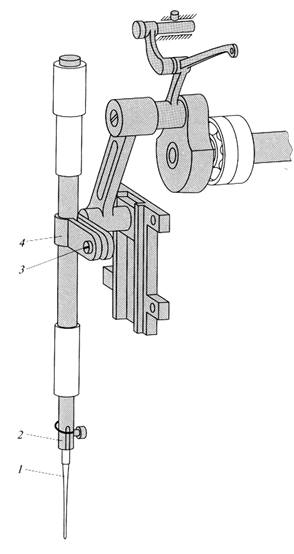

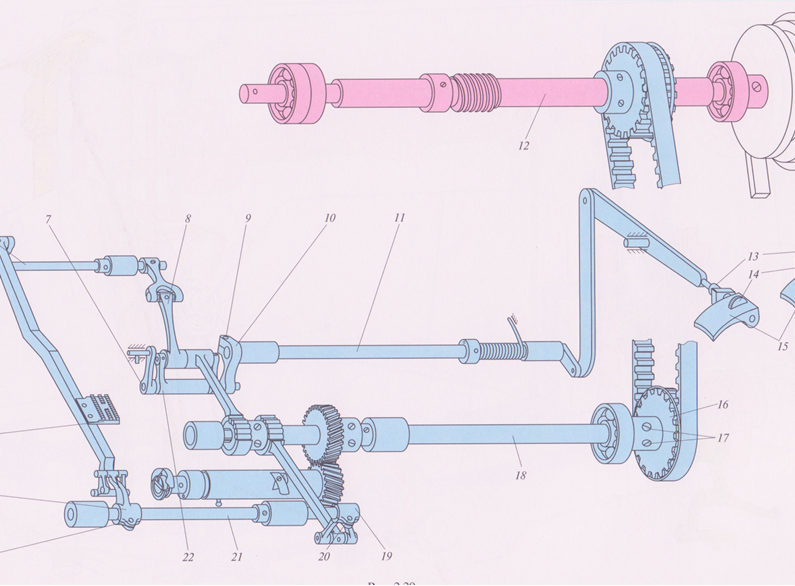

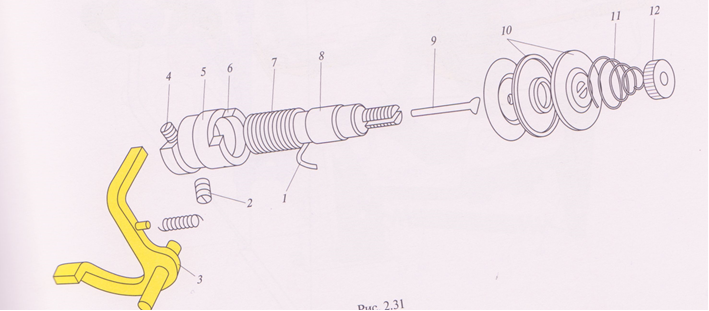

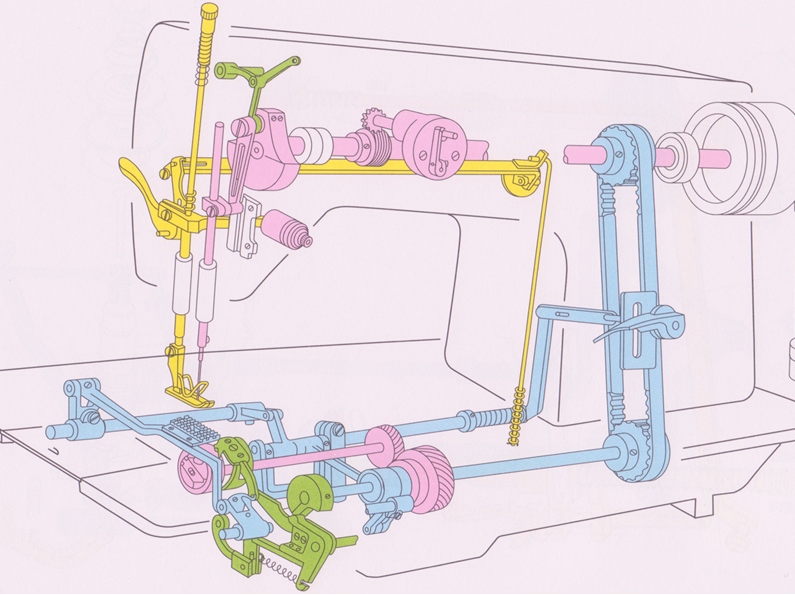

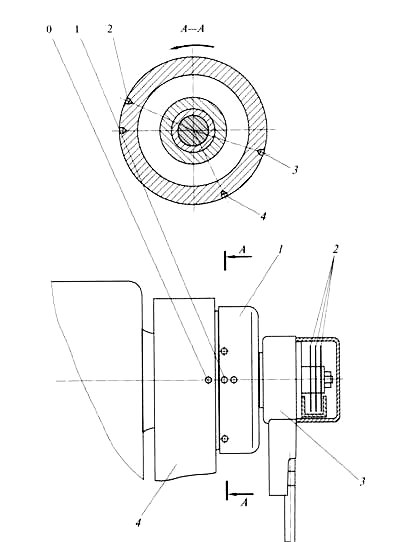

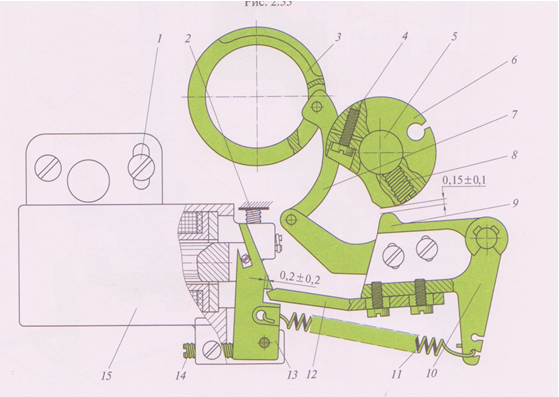

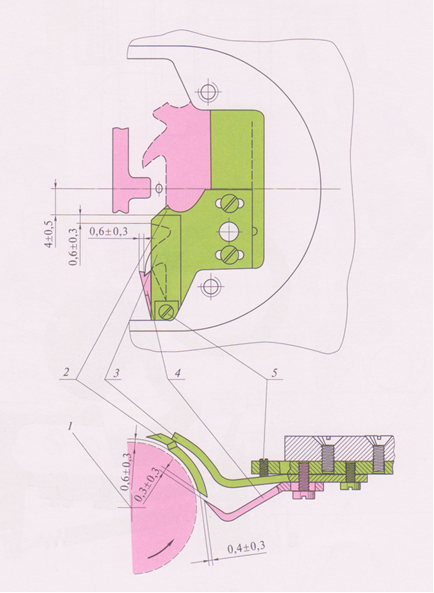

Методические указания1. По литературе [2, 3, 4, 5, 6, 9], лекционному материалу и общим сведениям данного лабораторного практикума студенты изучают конструкцию и работу стачивающих машин 97-А кл., устройство и работу механизмов иглы, челнока, нитепритягивателя, двигателя ткани. 2. Для машины 97-А кл. студенты выполняют основные регулировки механизмов машины: - положения иглы по высоте относительно носика челнока; - положения носика челнока относительно иглы по высоте; - регулировку длины стежка по шкале на стойке машины. 3. Для машины 97-А кл. студенты составляют кинематические схемы основных механизмов: иглы, челнока, нитепритягивателя, двигателя ткани, прижимной лапки. 4. Для машины 97-А кл. студенты выписывают основные возможные неполадки в работе и способы их устранения: машина петляет сверху; машина петляет снизу; пропуск стежков; слабое или сильное давление лапки и др. Содержание отчёта по работе 1.Описание назначения и технико-технологической характеристики изучаемой машины. 2.Структурные схемы основных механизмов с указанием мест смазки; таблица возможных неполадок в машине. 3.Основные технологические регулировки. 4.Техноко-технологическая характеристика новых машин на базе 97-А кл. 5.Ответы на контрольные вопросы. Контрольные вопросы1. Почему при пошиве плотных материалов игловодитель необходимо установить выше, чем при пошиве тонких тканей? 2. Какая деталь удерживает шпуледержатель от вращения и выпадения из челнока? 3. Какими преимуществами обладает равномерно вращающийся нитепритягиватель по сравнению с другими системами? 4. Каким недостатком обладает реечный двигатель ткани? Лабораторная работа № 4Конструкция и работа стачивающих машин челночного стежка типа 1022-М кл. АО «Орша» и Juki DDL-8300NЦель работы:Практическое изучение назначения машин, особенностей устройства, принципа действия и приобретение навыков регулировки следующих механизмов: иглы, нитепритягивателя, челнока, двигателя ткани, их смазки и наладки. Содержание работы1.Изучить особенности устройства механизмов иглы, челнока, нитепритягивателя, двигателя ткани. 2. Изучить и выполнить основные регулировки механизмов машины. 3. Составить кинематические схемы механизмов иглы и двигателя ткани. 4. Выявить возможные неполадки в работе машины и способы их устранения. Инструменты, приспособления, оборудование: машина 1022-М кл. ОАО «Орша», набор деталей механизмов машины, плакаты; отвёртки, нитки, лоскут. Общие сведенияМашина 1022-М кл. ОАО «Орша» (рис. 4.1) предназначена для стачивания пальтовых и костюмных тканей из натуральных и смешанных волокон, а также шинельных тканей однолинейной строчкой с челночным переплетением. Техническая характеристика Чистота вращения главного вала, мин-1 …...…………………до 5500 Длина стежка, мм ………………………………………...……до 4,0 Толщина сшиваемого материала, мм ……………………...…до 4,0 Иглы …………………………...0052-90, 0052-100,0052-110, 0052-120. Нитки хлопчатобумажные в 6 сложений…...……...…№ 40, 50, 60, 80. Шёлковые……………………………...…………………………....№ 65. Машина оснащена насосом для автоматической смазки механизмов.  Рисунок 4.1 – Основные механизмы машины 1022-М кл. ОАО «Орша» Заправка верхней и нижней ниток. Верхнюю нитку 1 (рис. 4.2) с бобины или катушки сверху вниз проводят в правое нитенаправительное отверстие нитенаправителя 3, а затем по часовой стрелке — между шайбами дополнительного регулятора натяжения 2. Далее нитку последовательно вдевают в три нитенаправительных отверстия нитенаправителя 3, затем справа налево — в три нитенаправительных отверстия нитенаправителя 4.  Рисунок 4.2 - Заправка верхней нити Нитку по часовой стрелке проводят между шайбами основного регулятора натяжения 8, справа налево вниз заводят за нитепритягивательную пружину 7, снизу вверх обводят вокруг нитенаправительного угольника 10, проводят вверх в нитенаправитель 6, справа налево вводят в ушко нитепритягивателя 5. Затем нитку проводят вниз через нитенаправитель 9, вводят в проволочный нитенаправитель 12, закрепленный на игловодителе 11. Поворотом махового колеса иглу 13 ставят в крайнее верхнее положение и нитку слева направо вводят в ушко иглы 13, установленной коротким желобком вправо. При максимальной толщине стачиваемых материалов нитенаправитель 6 перемещают в левое положение, при минимальной толщине — в правое. Регулировки в механизме иглы. Высоту иглы 1 (рис. 4.3) относительно носика челнока регулируют вертикальным перемещением игловодителя 2 после ослабления винта 3 в поводке 4. Ориентировочно о правильности установки иглы 1 судят по тому, можно ли из-под нижней стенки паза шпуледержателя увидеть половину ушка иглы в ее крайнем нижнем положении.  Рисунок 4.3 – Регулировка высоты иглы Регулировки в механизме челнока. Производятся аналогично регулировкам в машинах КУР-31 кл. (КУР-131 кл.). Регулировки в механизме перемещения материала. Длина стежка регулируется поворотом рычага вместе с рукояткой 15 (рис. 4.4) относительно шкалы, прикрепленной к стойке рукава машины. Например, чтобы увеличить длину стежка, работающий нажимает на рукоятку 15 и завинчивает гайку 14, при этом винтовая втулка 13 отходит от шкалы и рукоятка 15 перемещается на больший угол. В этом положении рукоятку 75 фиксируют с помощью гайки 14. При перемещении рукоятки 15 вверх вал 11, коромысло 10 и рамка 22 вместе с осью 7 поворачиваются по часовой стрелке. Чем дальше будет ось 7 от работающего, тем больше будут вертикальные перемещения шатуна 8 и тем больше будет длина стежка.  Рисунок 4.4 - Регулировки в механизме перемещения материала Чтобы закрепить строчку, работающий нажимает на рукоятку 15. При этом ось 7 перемещается к работающему, шатун 8 и вал 6 двигаются в противоположных друг другу направлениях и рейка 3 перемещает материал к работающему. Высота подъема рейки 3 над уровнем игольной пластины регулируется поворотом коромысла 2 после ослабления стягивающего винта 1 или поворотом вала 21 подъема после ослабления стягивающего винта 20 коромысла 19. Зубцы рейки 3 рекомендуется устанавливать на 0,8... 1,2 мм выше игольной пластины (в зависимости от толщины стачиваемых материалов). При переходе на стачивание толстых материалов рейку 3 поднимают. Положение рейки 3 в пазах игольной пластины регулируется поворотом коромысла '5 после ослабления стягивающего винта 4, если рейку перемещают поперек платформы машины. Если рейку надо переместить вдоль платформы, то кроме винта 4 ослабляют винт 1, рейку 3 вместе с коромыслами 2 и 5 перемещают вдоль осей вала 21 подъема и вала 6 перемещения материала. Своевременность перемещения материала регулируется поворотом главного вала 12 или распределительного вала 18 после ослабления двух упорных винтов 17 нижнего зубчатого барабана 16. Рекомендуется выполнять регулировку в такой последовательности: поворотом главного вала 12 острие иглы подвести к материалу, а поворотом распределительного вала рейку 3 переместить в положение начала ее опускания, затем закрепить винты /7. Далее следует отрегулировать своевременность подхода носика челнока к игле, так как их положение было нарушено. Равенство длин стежков при прямом и обратном перемещениях материала устанавливается поворотом коромысла 10 на валу 11 после ослабления стягивающего винта 9. Если ось 7 перемещать ближе к работающему, то длина стежков при закреплении будет возрастать. Регулировки в узле лапки. Давление лапки 1 (рис. 4.5) на материал регулируется винтом 3 благодаря деформации пружины 2. При завинчивании винта 3 давление лапки увеличится.  Рисунок 4.5 - Регулировки в узле лапки Высота подъема лапки 1 над материалом регулируется вертикальным перемещением пружинодержателя 4 после ослабления винта 5. При подъеме пружинодержателя 4 лапка 1 будет подниматься на меньшую величину. Положение рожков лапки 1 относительно линии движения иглы регулируется поворотом стержня 6 после ослабления винта 5. Высота подъема лапки при нажиме коленом на коленоподъемник регулируется винтом 8. Если винт 8 завинчивать, то угол поворота рычага 7 уменьшится, соответственно уменьшится и высота подъема лапки. Регулировка регулятора натяжения верхней нитки. Натяжение верхней нитки регулируется гайкой 12 (рис. 4.6) в результате изменения давления пружины 11 на шайбы натяжения 10. Если гайку 12 завинчивать, то натяжение верхней нитки увеличится.  Рисунок 4.6 - Регулировка регулятора натяжения верхней нитки Для изменения натяжения нитепритягивательной пружины 7 ослабляют установочный винт 2 и вынимают корпус 5. Затем ослабляют упорный винт 4, лезвие отвертки вставляют в прорезь винтовой шпильки 8 и поворачивают ее внутри корпуса 5. При повороте винтовой шпильки 8 по часовой стрелке натяжение нитепритягивательной пружины 7 увеличивается. Положение крючка 1 нитепритягивательной пружины 7 регулируется поворотом корпуса 5 после ослабления винта 2. Вертикальная часть крючка 1 должна быть расположена слева под углом 45° к горизонтали. Ход крючка 1, который должен быть равен 6...9 мм, регулируется ослаблением винта 2 и съемом корпуса 5. Далее ослабляют винт 4 и отверткой поворачивают винтовую шпильку 8, перемещая крючок 1 относительно стенок окна 6, ограничивающих движение крючка 1. Положение стержня 9 относительно переднего плеча рычага 3, ослабляющего натяжение нитки при подъеме лапки, регулируется осевым перемещением корпуса 5 после ослабления установочного винта 2. Машина 0-1022 МСИ кл. ОАО «Орша» (рис. 4.7) создана на базе машины 1022-М кл. и отличается от нее наличием автоматизированного электропривода, обеспечивающего пуск, регулировку скорости, автоматический останов иглы в верхнем или нижнем положении, управление электромагнитами механизма обрезки ниток, освобождения нитки и подъема лапки. В связи с тем, что машина оснащена автоматизированным приводом, при износе или замене деталей необходима настройка механизмов машины.  Рисунок 4.7 - Основные механизмы машина 0-1022 МСИ кл. ОАО «Орша» Для этого на шкив машины 1 (рис. 4.8) нанесены метки, расположение которых рядом с меткой 0, нанесенной на ограждение 4, определяет характерные точки работы и установки механизмов.  Рисунок 4.8 – Метки на шкиве машины Цифрой 1 обозначены две метки на шкиве, определяющие нижнюю мертвую точку иглы для отсчета настройки. Цифра 2 соответствует метке установки петельного хода. Цифра 3 — это метка установки механизма перемещения материала, а цифра 4 — метка установки иглы и нитепритягивателя в заданном верхнем положении. При наладке взаимодействия иглы и челнока метки 0 и 2 совмещают по горизонтали, что соответствует показателям нормального петлеобразования. При наладке механизма перемещения материала поворотом маховика 5 по горизонтали совмещают метки 0 и 3. Перед настройкой механизма обрезки ниток проверяют, останавливается ли игла в верхнем заданном положении. При этом метки 0 и 4 должны совмещаться по горизонтали после каждого срабатывания доводки иглы до верхнего положения. Настройка и регулировки в механизме обрезки ниток. Настройка производится при снятых лапке, игле, игольной пластине и рейке, с иглой, остановленной в нижнем положении, которое обеспечивается поворотом щелевого диска 2 красного цвета датчика положения 3. При этом игла должна остановиться выше верхней точки петельного хода так, чтобы носик челнока надежно захватил нитку с иглы. Щелевым диском 2 синего цвета устанавливается начало выключения электромагнитов 15 (рис. 4.9) обрезки и 1 регулятора натяжения ниток 7 (рис. 4.10), которое должно осуществляться раньше начала западания профиля 9 (см. рис. 4.9) кулачка 10 во впадину копира 6.  Рисунок 4.9 - Настройка и регулировки в механизме обрезки ниток Копир 6 поворачивают на валу 5 так, чтобы после каждого срабатывания механизма обрезки ниток середина профиля 9 кулачка 10 находилась между рисками копира <5; закрепляют копир винтом 4, а затем винтом 8. Выступание винта 8 над рабочей поверхностью копира не допускается. В этом положении при ослабленной затяжке винта 1 регулировочным винтом 2 устанавливают зазор (0,15±0,1) мм между копиром 6 и профилем 9 кулачка 10, который при пошиве удерживается от смещения защелкой 13, пластиной 12 и пружиной 11. После этого регулировочным винтом 14 устанавливается зазор между защелкой 13 и острием пластины 12, равный 0...0,4 мм. При вращении копир 6 не должен задевать тягу 7, а челнок 1 (рис. 4.11) — подвижный нож 2 и отражатель петли 4. Настройку ножевого устройства производят после замены одного или обоих ножей и после каждой их заточки. После установки ножей регулируют прижим лезвия неподвижного ножа 3 к подвижному 2 регулировочным винтом 5. Для проверки правильности регулировки снимают пружину 11 (рис. 4.10) с кулачка 10 и, повернув обойму 3 пальцем правой руки, разводят ножи, вносят между их лезвиями нитки и, поворачивая обойму 3, сдвигают их. При правильной регулировке и заточке ножей нитки должны легко и чисто срезаться. После выполнения регулировок, описанных выше, устанавливают снятые ранее лапку, иглу, игольную пластину и рейку. Неподвижный нож затачивают только по его торцевой поверхности, сопряженной с его режущей кромкой. За одну заточку удаляют 0,1... 0,3 мм металла. Режущий угол лезвия ножа должен быть равен (90 ±3)°. Подвижный нож затачивают также по его торцевой поверхности, сопряженной с режущей кромкой. За одну заточку удаляют также 0,1 ...0,3 мм металла. Режущий угол лезвия подвижного ножа должен быть равен (60 ±3)°. После каждой заточки подвижного ножа необходимо обязательно снимать заусенцы с вершины лезвия, так как при движении подвижного ножа челночная нитка задерживается заусенцами и ее обрезка происходит со сбоями.  Рисунок 4.10 - Регулировка компенсационной пружины Регулировка компенсационной пружины. Для регулировки компенсационной пружины 3 (см. рис. 4.10) относительно нитенаправителя 4 поворачивают, ослабив винт 2, регулятор, установленный в электромагните 1, который закреплен в отверстии рукава машины. Электромагнит предназначен для отключения натяжения игольной нитки в регуляторе в момент срабатывания механизма обрезки ниток. Для регулировки натяжения компенсационной пружины 3 необходимо снять регулятор и, ослабив затяжку винта 6, повернуть шпильку 5 по часовой стрелке для увеличения ее натяжения или против часовой — для уменьшения.  Рисунок 4.11 - Настройка ножевого устройства Машина DDL-8300N Juki (Япония) предназначена для стачивания костюмных тканей из натуральных и смешанных волокон однолинейной строчкой с челночным переплетением. Техническая характеристика машины DDL-8300N Juki

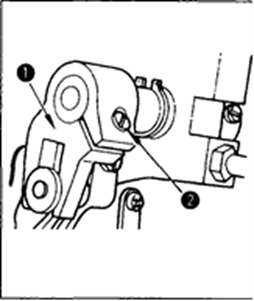

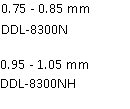

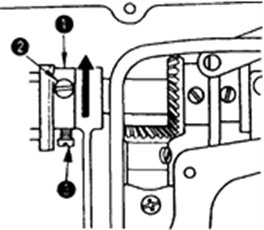

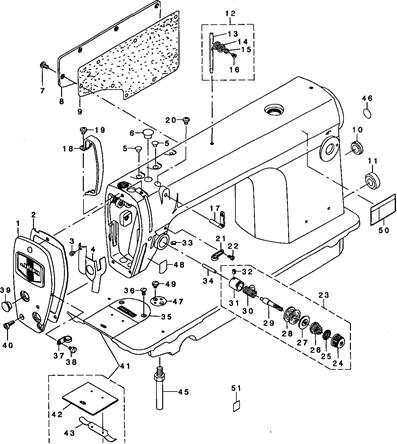

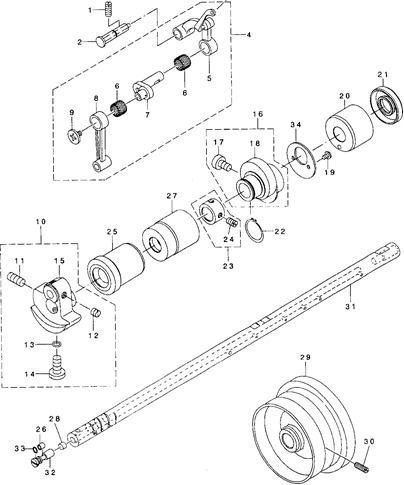

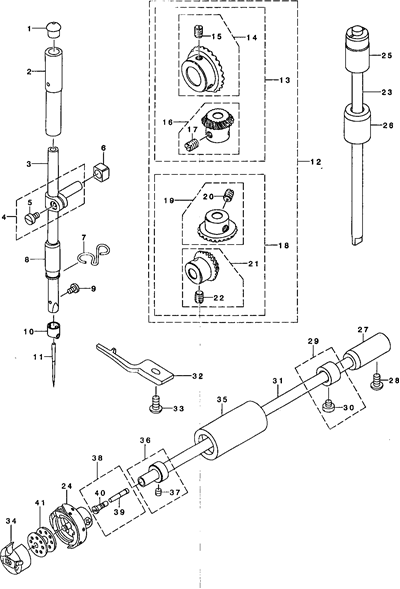

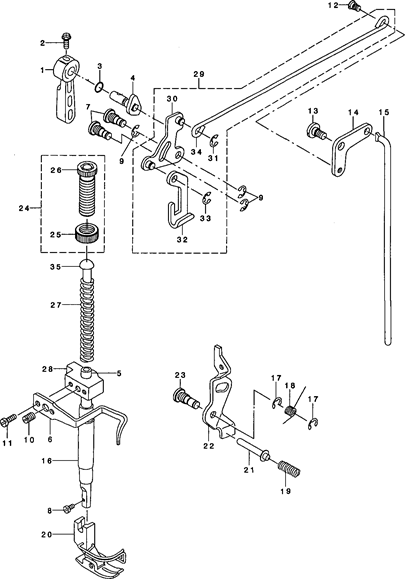

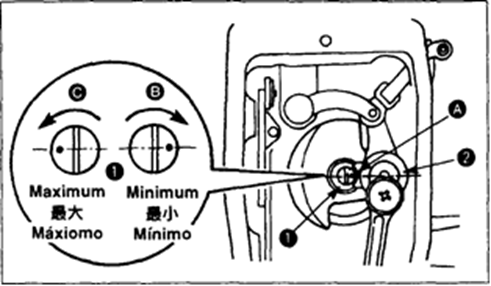

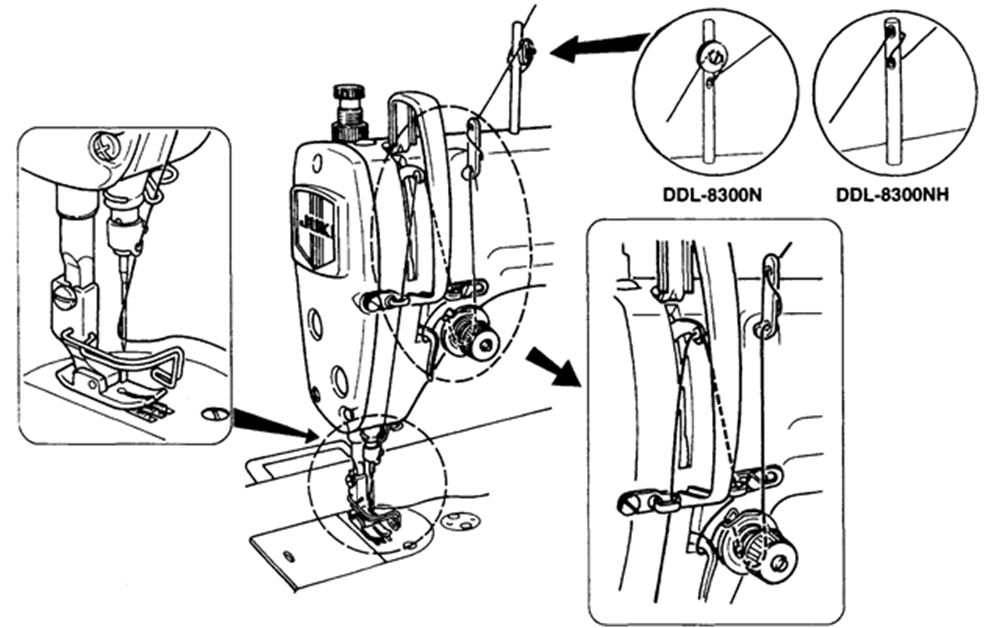

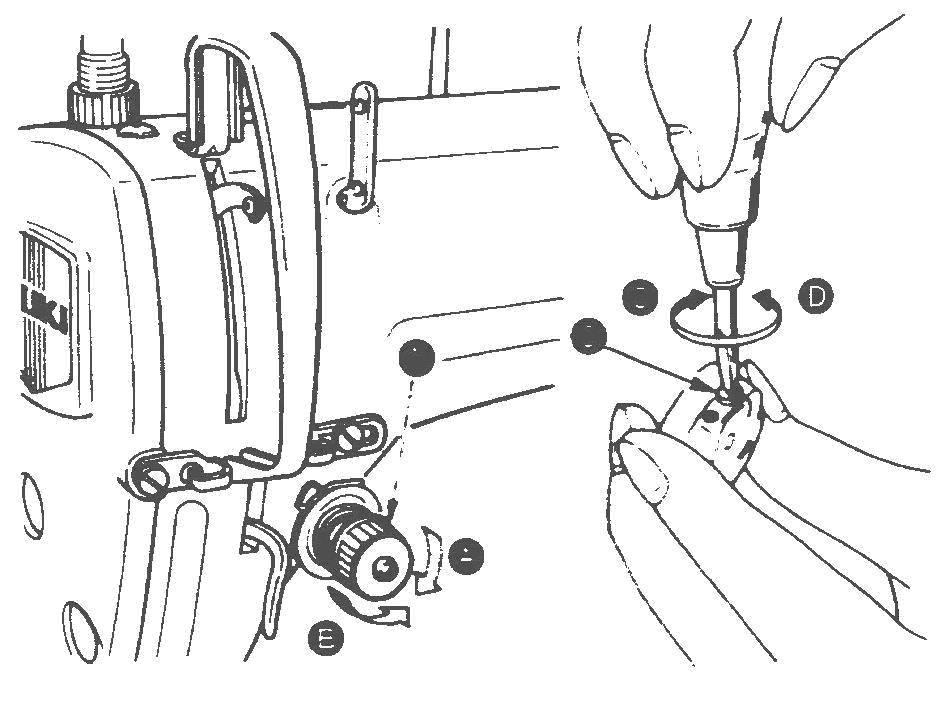

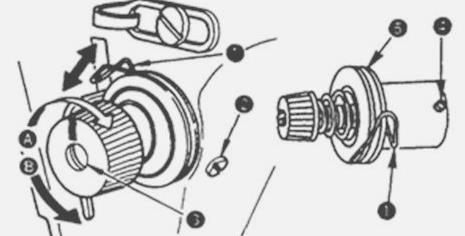

Основные механизмы машины представлены на рис 4.12, 4.13, 4.14, 4.15, 4.16.  Рисунок 4.12 - Корпус машины DDL-8300N Juki и другие детали  Рисунок 4.13 - Главный вал и механизм нитеподачи  Рисунок 4.14 - Механизм иглы  Рисунок 4.15 - Механизм лапки  Рисунок 4.16 - Механизм смазки машины DDL-8300N Juki Настройка подачи количества масла для деталей (рис. 4.17). 1) Отрегулируйте подачу количества масла в кривошипный механизм иглы 2, поворачивая винт 1. 1) Минимальное количество масла подается, когда маркер точки А стоит недалеко от кривошипа механизма иглы 2, для этого поворачивайте винт настройки 1 в направлении В. 2) Максимальное количество масла подается, когда маркер точки А переводится в положение прямо напротив кривошипа механизма иглы, для этого поворачивайте винт настройки 1 в направлении С. Чтобы избежать возможных травм из-за случайного включения машины, выключите питание машины и проверьте, что двигатель полностью остановился.  Рисунок 4.17 – Настройка механизма смазки машины DDL-8300N Juki Заправка верхней нити машины DDL-8300N Juki представлена на рис. 4.18.  Рисунок 4.18 – Заправка верхней нити машины DDL-8300N Juki Регулировка хода нитепритягивателя (рис. 4.19, а): 1) Ослабьте винт 2. 2) Если вы повернёте регулировочную головку в направлении A, ход нитепритягивателя будет увеличен. 3) Если вы будете поворачивать регулировочную головку против часовой стрелки (в направлении B), то подача нити будет уменьшаться.  а  б Рисунок 4.19 – Настройка механизма нитеподачи Регулировка натяжения нити путём подтягивания пружины 1 (рис. 4.19, б): 1) Ослабьте винт 4. 2) Если вы повернёте регулировочную головку 3 по часовой стрелке (в направлении A), будет увеличено натяжение нити. 3) Когда вы поворачиваете регулировочную головку 3 против часовой стрелки (в направлении B), натяжение нити будет уменьшаться. Регулировка высоты подъёма рейки (рис. 4.20). Чтобы увеличить высоту рейки: 1) Ослабьте винт 2 кривошипа 1; 2) Перемещайте деталь по каналу вверх или вниз, чтобы добиться желаемого. 3) Надежно завинтите винт 2.

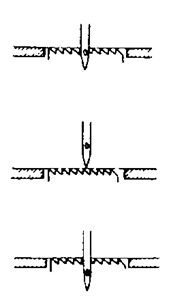

Рисунок 4.20 – Настройка хода нитепритягивателя Регулировка механизма продвижения материала. 1) Ослабьте винты 2 и 3 на кулачке эксцентрика 1, переместите корпус кулачка эксцентрика в направлении стрелки или в обратном направлении и затяните винты (рис. 4.21, а). 2) Для стандартного положения настройте так, чтобы верхняя поверхность рейки и верхний конец ушка иглы были уравнены с верхней поверхностью пластины, когда рейка уже спускается ниже пластины (рис. 4.21, б). 3) Для увеличения подачи во избежание неравномерной подачи материала рейкой, переместите кулачок эксцентрика в направлении стрелки (рис. 4.21, б). 4) Для задержки подачи для повышения плотности затягивания стежка, переместите кулачок эксцентрика в противоположном направлении от стрелки (рис. 4.21, б). Будьте осторожны, чтобы не переместить кулачок эксцентрика слишком далеко, это может привести к поломке иглы.

Рисунок 4.21 – Настройка механизма продвижения материала |