|

|

Для выполнения лаб работ Тех средcтва. В работе заменила список литературы и проставила ссылки на него по всему тексту

Методические указания

1. Работая с машинами 851 кл. концерна «Подольск» и MO-6704S фирмы Juki (Япония), студенты изучают порядок работы на них, устройство и работу механизмов иглы, двух петлителей, работающих навстречу друг другу, рычажных нитеподатчиков, дифференциального двигателя ткани, ножа, работающего по принципу ножниц.

2. При изучении основных регулировок механизмов машины особое внимание обращают на:

- регулировку величины посадки за счет изменения положения задней рейки;

- ширину обрезки края шва за счет изменения положения верхнего и нижнего ножей.

3. По литературе [2, 3, 4, 5, 6, 9], лекционному материалу и общим сведениям данного лабораторного практикума студенты изучают конструкцию и работу основных механизмов машины.

4. Для машин 851 кл. концерна «Подольск» и MO-6704S фирмы Juki (Япония) студенты составляют кинематические схемы основных механизмов машины.

5. Для машин 851 кл. концерна «Подольск» и MO-6704S фирмы Juki (Япония) студенты выписывают основные возможные неполадки в работе и способы их устранения.

Так, например, пропуск стежков может быть за счет неправильной установки иглы (надо коротким желобком назад), неправильной установки петлителей, плохой срез ткани за счет тупого ножа (необходимо снять и заточить нож).

Содержание отчета

Описание, назначение и технологическая характеристика изучаемой машины.

Структурные схемы основных механизмов с указанием мест смазки, таблица возможных неполадок в машине.

Основные технические регулировки.

Контрольные вопросы

Почему в механизме иглы игла расположена под углом 60º?

Почему в механизме петлителей петлители колеблются навстречу друг другу?

За счет чего достигается дифференциальность механизма перемещения материала?

К какому типу механизмов относится механизм ножа?

ЛАБОРАТОРНАЯ РАБОТА № 9

Конструкция и работа петельных машин-полуавтоматов

Цель работы:

Практическое изучение назначения полуавтоматов, особенностей их устройства и действия следующих механизмов: иглы, петлителей, расширителей, двигателя ткани, ножа для прорубки петли и автоматического выключателя; приобретение навыков регулировки механизмов полуавтоматов.

Содержание работы

Изучить назначение, устройство и принцип действия петельного полуавтомата для выметывания фигурных петель с глазком, порядок управления полуавтоматами и работы на нем, процесс образования петли.

Выявить назначение полуавтомата и устройство механизмов нитепритягивателя, челнока и движения иглы вдоль оси и сравнить с базовой машиной.

Детально изучить устройства механизмов иглы (узла для передачи колебательных движений, перевода на закрепку, перевода на другую кромку), двигателя ткани, ножа для прорубки петли. Составить кинематическую схему механизма двигателя ткани.

Изучить механизм автоматического выключателя полуавтомата и составить кинематическую схему.

Изучить и выполнить основные технологические регулировки механизмов полуавтомата.

Составить техническую характеристику новых петельных полуавтоматов для изготовления прямых петель на белье, трикотаже по форме  . .

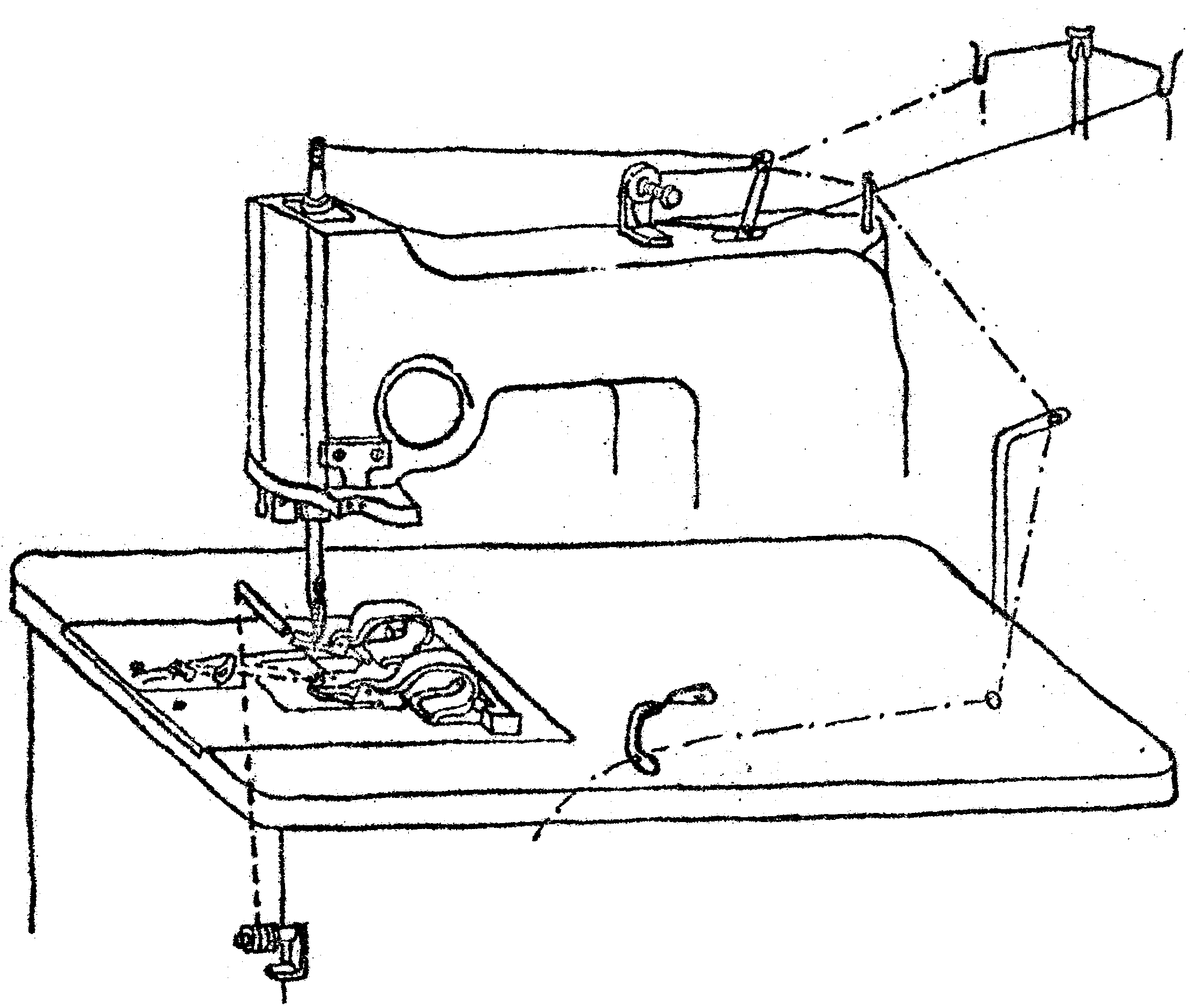

Инструменты, приспособления, оборудование: петельный полуавтомат 25-1 кл. Концерн «Подольск»; полуавтоматы 62761-РЗ кл. «Минерва», 73401-РЗ кл. «Минерва»* (Чехия), набор деталей механизмов полуавтоматов; плакаты с изображением конструктивно-кинематических схем механизмов полуавтомата; отвертки; нитки, лоскут.

Общие сведения

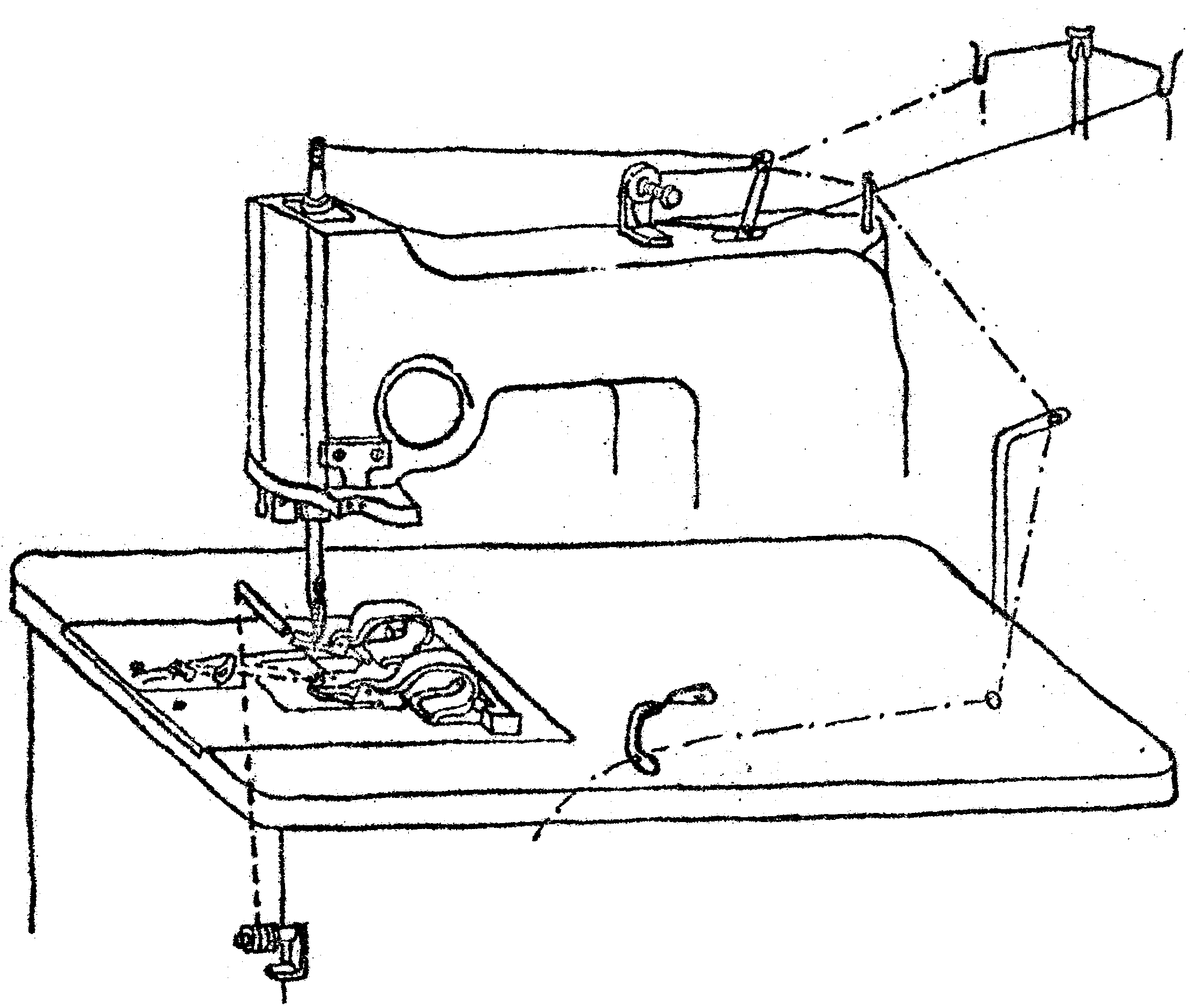

Петельный полуавтомат 25-1 кл. Концерн «Подольск» предназначен для обметывания прямых петель с двумя закрепками по концам. Полуавтомат изготавливает петли челночным стежком на белье, брюках и других изделиях. Выполнение петли на полуавтомате происходит при взаимодействии механизмов иглы, нитепритягивателя, челнока, двигателя ткани, прорубания ткани, автоматического выключения, обрезки верхней и нижней ниток.

Нитепритягиватель шарнирно-стержневой.

Челнок в полуавтомате совершает равномерные вращательные движения.

Для улучшения условий выхода верхней игольной нитки из челночного устройства полуавтомат имеет приспособление для отводки шпуледержателя.

Техническая характеристика полуавтомата

Максимальная частота вращения главного вала, мин-1……2000

Длина петли, мм…………………………………………… 9-24

Ширина петли, мм………………………………………… до 6

Ширина обметывания кромок петли, мм…………………..1-2,5

Шаг обметывания (размер стежка), мм………………… ...0,2-1,5

Расстояние между кромками, мм………………………… 0,5-1

Число стежков в закрепке…………………………………...11-15

Высота подъёма нажимателя ткани над игольной пластиной, мм…………..до 12

Иглы (ГОСТ 22249-82)……………………… …...№90,100,110

Нитки: хлопчатобумажные………………………………….№50,60

шелковые……………………………….……………№33,65

Масса головки полуавтомата, кг…………………………....40

Весь цикл выметывания петли происходит за один оборот распределительного диска механизма двигателя ткани.

Отличительные особенности полуавтомата 25-1 кл. Концерна «Подольск». Один стежок укладывается перпендикулярно кромке, так как продвижение ткани производится после двух уколов иглы.

Игла имеет, кроме вертикальных возвратно-поступательных движений, ещё поперечное смещение – для перехода на обметывание другой кромки.

Двигатель ткани имеет смещение только вдоль платформ.

При изготовлении закрепки движение ткани не прекращается, так как игла прокалывает ткань не в одной точке.

За несколько стежков (7-8) до конца цикла работы число оборотов главного вала автоматически уменьшается вдвое, уменьшается ударная нагрузка при останове. Это улучшает условия работы механизмов ножа и выключателя полуавтомата при его останове.

Петля прорубается ножом за время выполнения последних стежков второй закрепки.

При подъёме прижимной лапки приводятся в действие ножи для обрезки нитей.

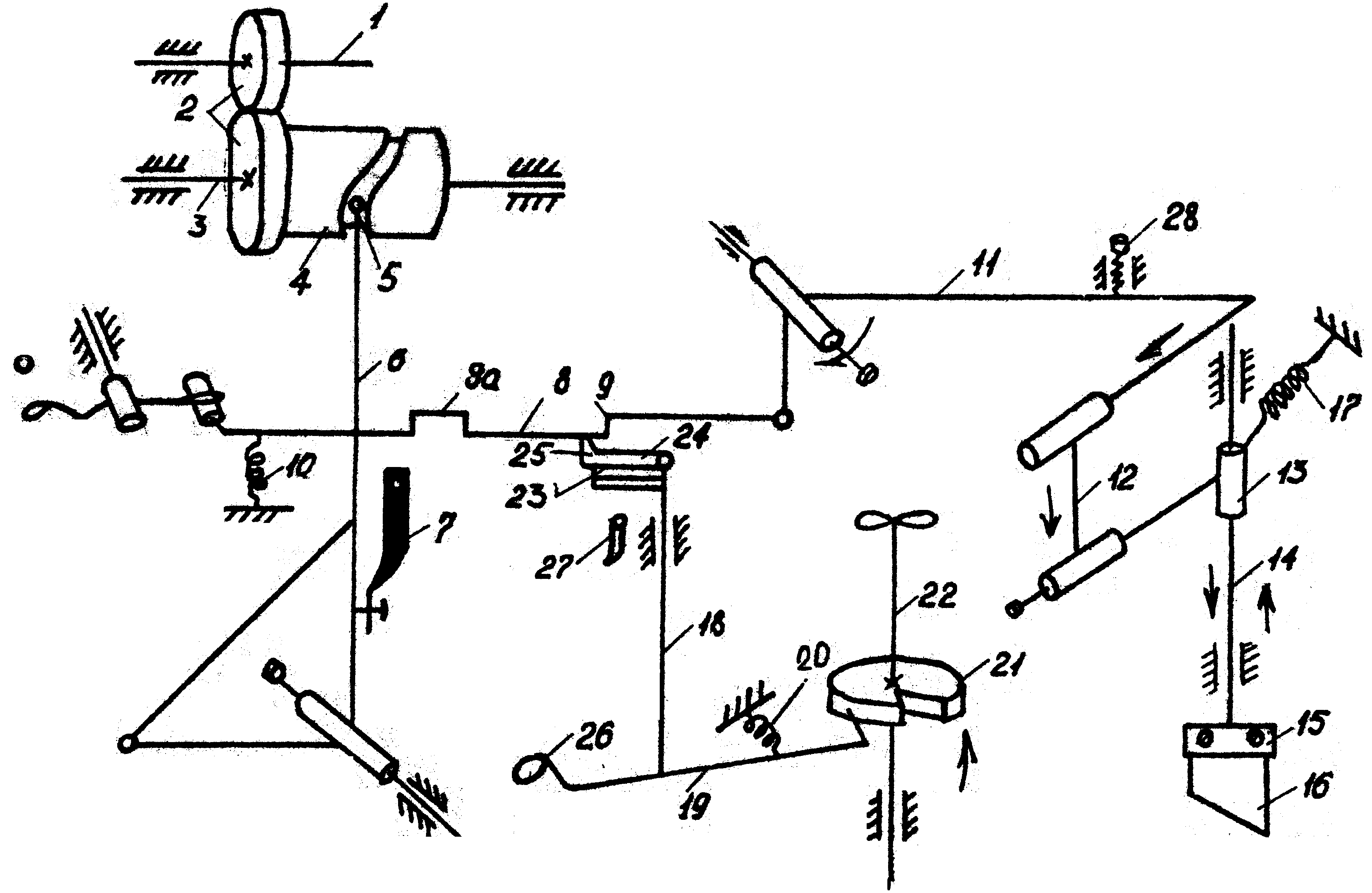

Механизм иглы. Этот механизм является наиболее сложным механизмом полуавтомата. Он состоит из узла, обеспечивающего возвратно-поступательное движение иглы (как в 22-А кл.), узла колебательных движений иглы при обметывании кромок, узла изготовления закрепок, узла перевода иглы с одной кромки на другую. Кинематическая схема механизма иглы петельного полуавтомата 25-1 кл. Концерн «Подольск» приведена на рисунке 39.

Пользуясь схемой и вручную вращая шкив, проследите за работой всех узлов механизма иглы и выполните соответствующие регулировки.

Узел колебательных движений иглы (рисунок 39)

1 - Главный вал;

2,3 - Цилиндрические косозубые шестерни (i=2:1);

4 - Боковой вал;

5 - Цилиндрический кулачок;

6 - Ролик;

7 - Угловой рычаг;

8 - Соединительное звено;

9 - Разъёмная тяга;

10 - Рамка с вертикальной осью;

11 - Игловодитель;

12 - Игла;

13 - Соединительное звено;

14 - Соединительный рычаг;

15 - Пружина;

16 - Регулировочный винт;

17 - Винт;

18 - Двуплечий рычаг.

Регулировка

Ширина обметывания кромки петли изменяется за счет качания рамки 10 игловодителя 11 (для этого смещают шарнир 13а звена 13 и рычага 14 влево с помощью винта 16) за счет чего увеличивается угол между звеном 13 и тягой 9, при этом ширина обметывания кромки петли увеличивается. При вывертывании винта 16 ширина обметывания петли уменьшается.

Положение иглы относительно ножа и отверстия игольной пластины регулируется изменением длины разъёмной тяги 9 после ослабления винта 17.

Своевременность отклонения иглы достигается соответствующей установкой кулачка 5 на боковом валу 4.

Узел изготовления закрепок обеспечивает увеличение шага иглы при изготовлении закрепок (рисунок 9.1):

19 - Ролик, закрепленный на нижнем плече рычага 18;

20 - Два кулачка (выступы), закрепленные на ободе диска 21;

21 - Диск;

22 - Распределительный вал;

23 - Регулировочный винт, ввернутый в корпус рукава полуавтомата.

Регулировка

1. Своевременность переключения полуавтомата с обметывания кромки петли на изготовление закрепки зависит от установки диска 21 на валу 22.

2. Длина стежков в закрепках регулируется ввертыванием или вывертыванием винта 23. При ввертывании винта длина стежков в закрепках уменьшается.

3. Количество стежков в закрепках можно изменить заменой кулачков 20.

Узел перевода иглы с одной кромки на другую обеспечивает переход иглы с обметывания левой кромки петли на правую и обратно, а также смещает иглу в центр петли при последних закрепляющих стежках закрепки и возвращает иглу в исходное положение (рисунок 9.1):

24 - Полудиск (кулачок), закрепленный на диске 21;

25 - Ролик;

26 - Двуплечий рычаг перевода иглы на другую кромку;

27 - Пружина (стремиться повернуть рычаг 26 против часовой стрелки, плотно прижимает ролик 25 к полудиску 24);

28 - Кулачок.

Регулировка

Расстояние между кромками петли регулируют установкой кулачка 28.

Своевременность перехода иглы на вторую кромку петли и время перехода машины на закрепку изменяют установкой диска 21 с полудиском 24 на распределительном валу 22 после ослабления винтов диска 21.

Механизм перемещения материала. Механизм перемещения материала обеспечивает перемещение ткани по прямой линии к работающему и от него, т.е. вдоль платформы.

Перемещение ткани производится специальной лапкой, прижимающей ткань сверху к транспортирующей пластине. Лапка имеет вид рамки, с нижней стороны нанесены зубья.

Транспортирующая пластина получает прерывистое движение от паза распределительного диска, закрепленного на нижнем конце распределительного вала. Для передачи диску прерывистого движения применен фрикционный храповой механизм (по типу машины 10-Б кл.).

На время изготовления закрепки движения ткани замедляются с помощью переключающегося устройства. Механизм замедленного движения работает синхронно с механизмом, увеличивающим колебания иглы по горизонтали на время выполнения закрепки.

Проследите за работой механизма двигателя ткани, обратите особое внимание на работу узла уменьшения продвижения ткани при изготовлении закрепки. Составьте структурную схему механизма перемещения ткани с подробным пояснением его работы (рисунок 9.2).

Рисунок 9.1 - Кинематическая схема механизма иглы Рисунок 9.1 - Кинематическая схема механизма иглы

Рисунок 9.2 - Схема механизма перемещения материала

Ткань перемещается толчком от диска, который находится на конце распределительного вала 3. В паз диска 34 входит ролик рычага-кулисы 18, которая закреплена в корпусе машины. Кулиса 18 с помощью тяги 15 соединена с ползуном 12. сверху к ползуну прикреплено основание 10 рычага лапки.

При прерывистом вращении диска 34 паз перемещает кулису 18, которая с помощью тяги 15 перемещает ползун 12. Ширину паза регулируют винтами 14. Диск 34 передвижения ткани и распределительный вал получают прерывистые поворотные движения от кулачка 1 на боковом валу 2. В паз кулачка входит ролик углового рычага 35, вращающегося вокруг шарнирного винта 30. Горизонтальное плечо 35 с помощью тяги 28 соединено с рычагом 27, ось качания его находится на планке 32 переключения продвижения ткани, кулиса рычага 27 с помощью шпильки 25 и тяги 23 соединена винтом 22 с приводным рычагом 21.

Регулировки

Узел уменьшения длины стежка в период изготовления закрепки. На планке 32 шарнирно закреплена защелка 24, на которую при помощи пружины давит рычаг 19 и тем самым отводит зуб защелки от паза 11 рычага 27. Диск 24 имеет два кулачка 20, поднимающих ролик 33 вместе с рычагом 19 в момент изготовления закрепок. При этом защелка 24 под действием пружины своим зубом заходит в паз рычага 27. В результате происходит жесткое закрепление планки 32 с 27. Угол колебания рычага 27 уменьшается, уменьшается и длина стежка продвижения ткани.

Когда кулачок 20 выйдет из-под ролика 33, рычаг 19 под действием пружины 31 нажимает на защелку и выведет зуб 24 из паза. Продвижение достигнет первоначальной длины стежка.

Продвижение ткани происходит в момент, когда игла вышла из ткани и перемещается с левого укола на правый. Это достигается установкой кулачка 1 с шестерней на боковом валу 2. Длину петли изменяют перемещением сухарика 36 со шпилькой по пазу рычага кулисы 18. При том увеличение петли произойдет при перемещении сухарика от оси качания 19 вправо.

Величину продвижения ткани регулируют перемещением сухарика со шпилькой 25 по пазу 11 кулисы 27. При смещении сухарика вверх продвижение ткани уменьшается.

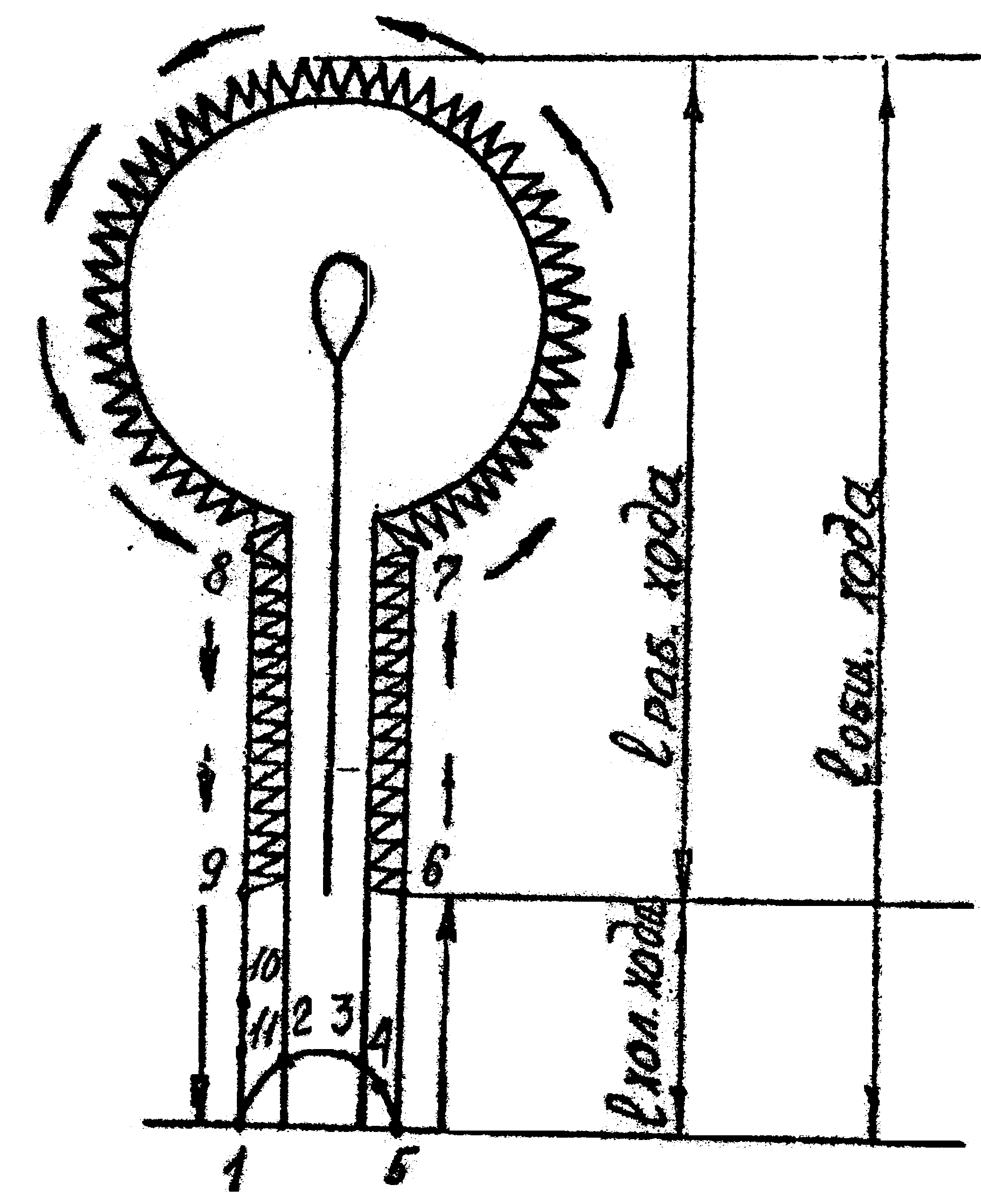

Механизм ножа. Нож прорубает вход в петлю между кромками в период изготовления второй закрепки. Он приводится в действие от механизма перемещения ткани. Для углубления входа ножа в игольной пластине имеется длинная узкая щель с острыми кромками. Кинематическая схема механизма ножа приведена на рисунке 9.3:

1 - Главный вал;

2 - Пара косозубых шестерен (i=2:1);

3 - Боковой вал;

4 - Цилиндрический кулачок;

5 - Ролик;

6 - Угловой рычаг двигателя ткани;

7 - Палец (пластина с выступом-кулачком);

8 - Тяга, имеющая паз 9а и выступ 9;

10 - Пружина тяги (стремиться опустить ее вниз);

11 - Угловой рычаг ножа;

12 - Соединительное звено;

13 - Хомутик шарнирной шпильки;

14 - Стержень ножа;

15 - Держатель ножа;

16 - Нож;

17 - Пружина (стремиться поднять стержень 14 вверх);

18 - Рычаг включения ножа, нижнее плечо 19 которого с помощью пружины 20 прижимается к ободу кулачка 21, закрепленного на распределительном валу 22;

23 - Верхнее плечо рычага 18 имеет площадку 25, на которой лежит выступ 9 тяги 8;

24 - Пластина с пружиной свободно надета на ось рычага 18, имеет площадку 25, оканчивающуюся наклонной поверхностью;

26 - Рукоятка рычага 18 для разового выключения ножа;

27 - Рычаг отключения ножа;

28 - Упорный винт, ограничивающий подъем ножа.

Рисунок 9.3 - Кинематическая схема механизма ножа

Регулировка

По высоте нож устанавливают так, чтобы при опускании его режущая кромка входила в щель игольной пластины на 1-1,5 мм. Перемещение ножа 16 по вертикали относительно держателя 15 или перемещение стержня 14 производится после ослабления винта крепления в хомутике шпильки 13.

Своевременность включения механизма ножа достигается правильной установкой кулачка 21 на валу 22.

При обрыве нитки разовое выключение ножа возможно нажимом на рукоятку 26.

При обметке петли без прорубки следует повернуть рычаг 27 вверх.

Нормальное сцепление тяги 8 с пальцем 7 регулируют с помощью упорного винта 28.

Механизм автоматического выключателя (рисунок 9.4) служит для включения, перевода на пониженную скорость и выключения машины.

За 10-12 стежков до окончания работы машина автоматически переключается на пониженное в 2 раза число оборотов (n=10000); это значительно смягчает динамические нагрузки при прорубании петли и выключении машины.

1 - Главный вал;

2 - Рабочий шкив, быстродвижущийся с кулачком останова;

3 - Холостой широкий шкив;

4 - Рабочий шкив, медленно движущийся;

5 - Узкий холостой шкив;

6 - Рычаг отводки 7;

6а - Шарнирный винт;

8 - Ось рычага;

9 - Пружина отводки 7;

10а - Шарнирная шпилька;

10 - Рычаг автоматического выключателя с выступом 11 внизу;

11 - Ось рычага;

12 - Пружина рычага 10;

13 - Соединительное звено;

14 - Стопорный рычаг (серьга);

15 - Стержень стопорного рычага 14;

16 - Пружина стержня 15;

17 - Рамка;

18 - Ползун;

19 - Рычаг-защелка с выступом 20;

21 - Пружина рычага 19;

22 - Кулачок останова на рычаге 19;

23 - Распределительный диск;

24 - Кулачок останова на ободе диска 23;

25 - Распределительный вал;

26 - Рычаг включения машины;

27 - Пружина рычага 26;

28 - Цепь к педали;

29 - Устройство для ручного останова машины;

30 - Упорный винт.

Регулировка

Своевременность выключения полуавтомата регулируется изменением положения кулачка 22 на рычаге 19.

Расположение приводящих ремней на шкивах регулируют винтом 30.

Положение отводки 7 регулируется перемещением кулачков на рычаге 6 10.

Процесс изготовления петли заканчивается обрезкой верхней и нижней ниток.

Обрезка ниток производится механизмом ножа после выключения машины при нажатии на педаль подъема лапки.

Рисунок 9.4 - Кинематическая схема механизма автоматического выключения машины

Полуавтоматы типа 62761 и 73401-Р3 кл. «Минерва»

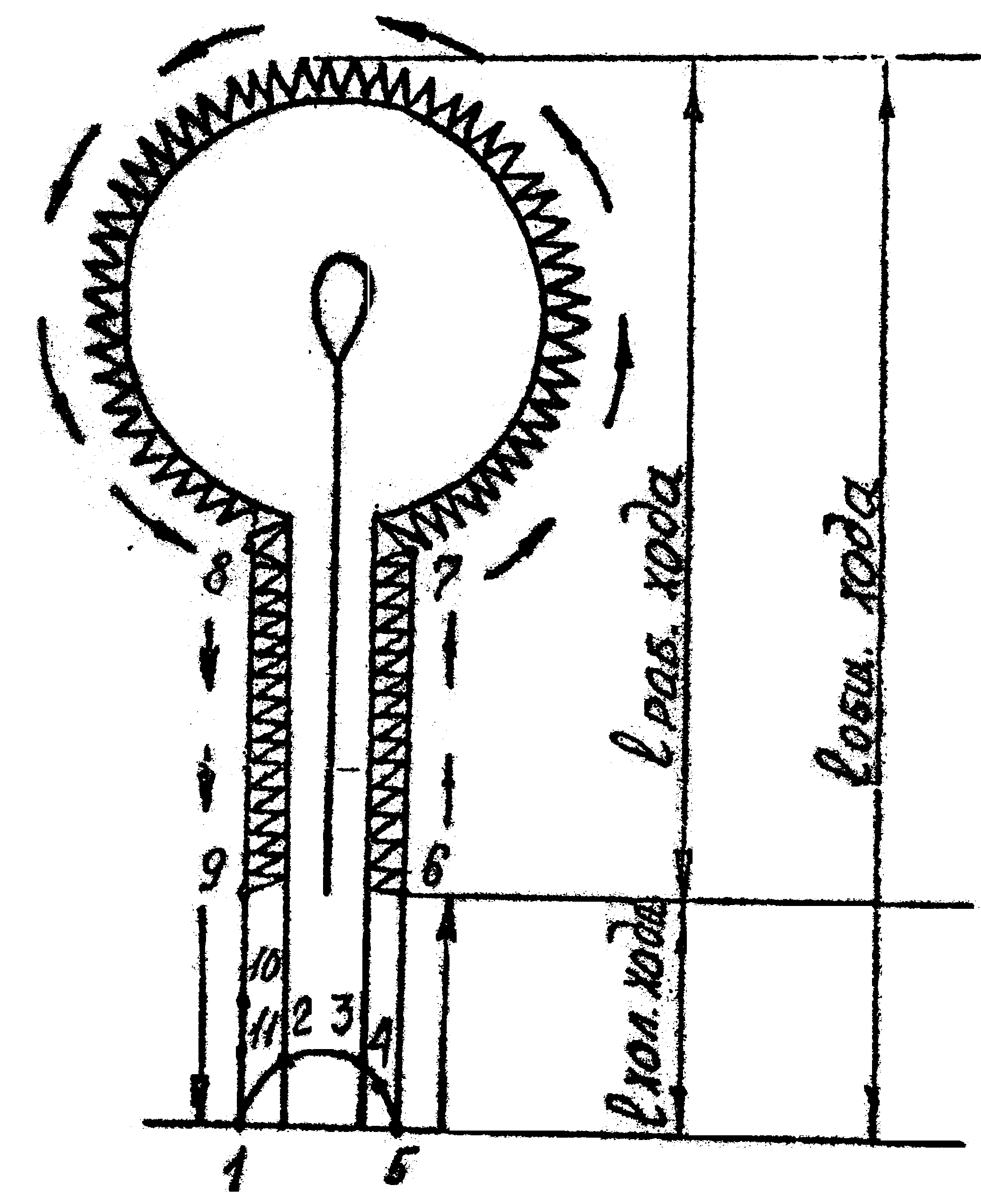

Выметывание петли. Длина петли равна:

lпетли = lраб. хода = lобщ. хода - lхол. хода, мм

где lпетли – длина петли;

lобщ. хода – длина общего хода;

lхол. хода – длина холостого хода.

Длина петли регулируется соотношением рабочего и холостого ходов, чем больше длина холостого хода, тем меньше длина петли.

Процесс изготовления петли разделяется на три цикла: подготовительный, рабочий и заключительный /1, 2, 5/. При нажатии на пусковую кнопку происходит подготовительный цикл работы, при этом выполняются следующие операции (рисунок 9.5):

автоматический зажим ткани лапками;

прорубание ткани под петлю;

Рисунок 9.5 - Схема заправки машины 62761 кл. «Минерва» нитками:

Нитка иглы; Нитка иглы;

Нитка петлителя;

Каркасная нитка. Каркасная нитка.

Платформа с изделием в этот момент кроме продольных движений имеет еще поперечные перемещения; от точки 8 до точки 9 обметывается левая кромка. Платформа с изделием толчкообразно перемещается только в продольном направлении;

-окончание рабочего хода и включение второго холостого хода с непрерывным движением платформы;

-соединение разрыва петли во время второго холостого хода;

выключение машины, подъем лапок.

В рассматриваемых машинах игла получает разворот на 900 в точке 10 (рисунок 9.6) для выполнения поперечной закрепки. Эти машины имеют следующие основные механизмы:

- механизм иглы, состоящий из трех узлов:

- узла возвратно-поступательных движений иглы (рисунок 9.7);

- узла отклонения иглы на ширину кромки петли (рисунок 9.8);

- узла разворота иглы на 1800 при обработке глазка петли и приведения систем в рабочее положение (рисунок 9.9);

Рисунок 9.6 - Процесс образования фигурных петель на изучаемых машинах:

Непрерывный холостой ход платформы машины; Непрерывный холостой ход платформы машины;

Прерывистый рабочий ход платформы машины. Прерывистый рабочий ход платформы машины.

- механизм включения машины;

- механизм зажима ткани;

- механизм прорубания ткани;

- механизм петлителей (рисунок 48) и ширителей (рисунок 49);

- механизм продвижения платформы машины (рисунок 50).

В момент перехода машины на образования глазка петли петлители и ширители также разворачиваются на 1800.

Механизм иглы.

Узел вертикальных движений иглы (рисунок 9.7)

1 – главный вал; 2 – ведущая шестерня; 3 – ведомая шестерня, составляющая одно целое с эксцентриком 4; 5 – шатун; 6 – рычаг игловодителя, заканчивающийся вилкой 6а с проушинами 6б; 7 – ось рычага; 8 – муфта с выступами 8а, свободно надетая на игловодитель 9; 10, 11 – хомутики (кольца), жестко закрепленные под муфтой на игловодителе; 12 – игла; 13 – втулка шарикоподшипника, наружная обойма которого запрессована в корпусе головки машины.

Регулировки:

Положение иглы по высоте регулируется перемещением игловодителя 9 после ослабления винтов крепления хомутиков 10, 11.

Своевременность движения иглы по вертикали регулируется поворотом шестерни 2 после ослабления винтов крепления.

Рисунок 9.7 - Кинематическая схема механизма иглы для передачи ей возвратно-поступательных движений в вертикальной плоскости

Узел колебательных движений иглы (рисунок 9.8)

1 – главный вал; 2 – кулачек (3 – центровой); 3 – шатун-вилка; 4 – эксцентриковая втулка; 5 – палец коромысла; 6 – коромысло; 7 – барабан; 8, 9 – рычаг-вилка с проушинами 9а; 10 – муфта; 11 – втулка игловодителя имеет бортик 11а и заканчивается внизу квадратной головкой 11б; 12 – игловодитель; 13 – кольцо (хомутик), закрепленное на втулке над муфтой 10; 14 – игла; 15 – приливы шестерни (стойки); 16 – сухарики с наконечниками (пальцами 16а); 17 – пружины, которые удерживают пальцы в пазу втулки; 18 – ограничители пластины; 19 – шпилька, жестко закрепленная в шатуне; 20 – ползун, надетый на шпильку и находящийся в пазу рычага регулятора ширины кромки 21; 22 – шарнирный винт, служит осью рычага 21; 24 – упор.

Регулировки:

Ширина обметки кромки регулируется поворотом регулятора 21 с помощью шпильки 23.

Положение иглы относительно прорези игольной пластины регулируется поворотом эксцентриковой втулки 4.

Рисунок 9.8 - Кинематическая схема механизма для передачи игле колебательных движений

Узел разворота шьющей системы (рисунок 9.9)

1 – копирный диск, во внутренний паз которого установлен ролик 2, вертикального пальца 2а, находящегося в прорези рычага 3; 4 – осевой палец рычага3; 5 – шатун; 6 – коромысло, закрепленное на вертикальном валу 7; 8, 8а – зубчатые секторы для передачи вращательного движения игловодителю и рамке петлителей с ширителями; 9 – шестерни с приливами; 10 – игловодитель; 11 – игла.

Регулировки:

1. Своевременность разворота иглы и петлителей регулируется перемещением пальца 2а в прорези 3.

2. Угол разворота регулируется за счет перемещения пальца провой головки шатуна 5 в пазу коромысла 6.

Рисунок 9.9 - Кинематическая схема механизма узла разворота шьющей системы

Механизм петлителей (рисунок 9.10)

1 – главный вал; 2 – верхняя пара конических шестерен с i=1:1; 3, 3а – передаточный валик; 4 – соединительная муфта, винтами закрепленная на верхней и нижней частях передаточного валика 3 и 3а; 5 – нижняя пара конических шестерен i=1:1; 6 – передаточный горизонтальный вал, имеющий те же вращения, что и главный вал; 7 – диск, жестко закрепленный на валу; 8 – профильный паз; 9 – ролик; 9а – палец ролика; 10 – угловой рычаг, заканчивающийся вилкой 10а с проушинами 10б; 11 – муфта с выступами 11а, свободно надетая на стержень петлителей; 12 – гайка, навинченная на нижний конец стержня петлителей; 13 – бортик стержня петлителей; 14 – полый стержень петлителей; 15 – державка (хомутик), шарнирно соединенный с шатуном 16; 17 – рычаг петлителей; 18 – ось колебания рычага, жестко закрепленная на рычаге 17; 21 – 2 ширителя шарнирно вставленные в отверстия рычага 17.

Регулировки:

Положение петлителей относительно иглы регулируется перемещением державки 15 вверх и вниз.

Своевременность подхода петлителей к игле регулируется поворотом нижнего конца вала 3а с ослаблением винта крепления муфты 4.

Рисунок 9.10 - Кинематическая схема механизма петлителей

Механизм ширителей (рисунок 9.11)

Ширители вместе с петлителями совершают колебательные движения поперек строчки и вдоль строчки для расширения петли в момент входа в нее иглы.

1 – главный вал; 2 и 2а – верхняя и нижняя пары конических шестерен с i=1:1; 3, 3а – передаточный валик; 6 – диск; 7 – кулачок диска (одно целое); 8 – ролик; 9 – шпилька; 10 – рычаг (толкатель) с вилкой 10а; 11 – стержень ширителей с упором 12 снизу; 13 – хомутик (кронштейн), жестко закрепленный на верхнем конце стержня; 14 – пружина на стержне ширителей (пружина поднимает стержень в момент, когда эксцентричность кулачка 7 спадает); 15 – шатун; 16 – рычаг ширителей со скосами 16а; 17 – каретка; 18 – полный стержень петлителей.

Регулировки:

Своевременность поворота ширителей для расширения петли регулируется перемещением кронштейна 13 вдоль стержня.

Время поворота ширителей регулируется поворотом нижней части 3а вертикального вала 3.

Положение ширителей над петлителем фиксируется с помощью ограничителей, которые хвостиками вставляются в отверстия рычага петлителей и закрепляются винтом.

Рисунок 9.11 - Кинематическая схема механизма ширителей

Механизм продвижения платформы (рисунок 9.12)

Платформа машины в процессе работы перемещается в сторону работающего и от него. В период изготовления глазка петли платформа имеет еще и поперечное перемещение. Продольное перемещение платформы: 1 – червячный вал; 2 – червяк; 3 – распределительный диск с пазом 4; 5 – ролик, установленный в пазе и надетый на шпильку 6; 7 – сухарь, надетый на другой конец шпильки; 8 – направляющий паз корпуса машины; 9 – двухзаходный червяк, закрепленный на левом конце червячного вала 1; 10 – червячная шестерня, закрепленная на вертикальном валике 12; 11 – профильный внутренний паз на диске 13; 12 – валик; 13 – сменный диск; 14 – палец, который входит в профильный паз 11; 15 – винтовая шпилька; 16 – угловой рычаг; 17 – ползун, шарнирно закрепленный на угловом рычаге 16; 18 – направляющий паз платформы машины.

Регулировки:

В зависимости от требуемой формы глазка петли и формы самой петли сменные диски 13 имеют различные профильные пазы, которые обеспечивают поперечные перемещения платформы машины, необходимое как при обметывании глазка петли, так и при выполнении закрепки.

Положение платформы относительно игольной пластинки регулируют поворотом углового 16 рычага после ослабления гайки винтовой шпильки 16.

Рисунок 9.12 - Кинематическая схема механизма продвижения платформы

Характеристики полуавтоматов 525, 625, 925, 811 кл. «Минерва» (Чехия) составляются самостоятельно.

|

|

|

Скачать 17.8 Mb.

Скачать 17.8 Mb.

Рисунок

Рисунок

Нитка иглы;

Нитка иглы; Каркасная нитка.

Каркасная нитка.

Прерывистый рабочий ход платформы машины.

Прерывистый рабочий ход платформы машины.