|

|

Для выполнения лаб работ Тех средcтва. В работе заменила список литературы и проставила ссылки на него по всему тексту

ЛАБОРАТОРНАЯ РАБОТА № 10

Конструкция и работа оборудования для влажно-тепловой обработки швейных изделий

Цель работы:

Практическое изучение конструкции основных видов утюгов, гладильных прессов, паровоздушных манекенов и устройств для регулирования параметров ВТО.

Содержание работы

Изучить виды теплоносителей для нагревания гладильных поверхностей оборудования ВТО.

Изучить устройство рабочих органов гладильного оборудования.

Изучить устройство утюгов.

Изучить устройство и работу прессов,

Изучить устройство и работу паровоздушных манекенов.

Изучить конструкцию и принцип действия устройств для регулирования основных параметров ВТО швейных изделий.

Составить технико-технологическую характеристику применяемого оборудования.

Инструменты, приспособления, оборудование: электропаровые утюги с терморегулятором, набор деталей утюгов и узлов прессов, терморегулятор Т-2 и ТР-200, моторное и масляное реле времени, плакаты, пресс Cs-311 фирмы «Паннония-Венгрия».

Общие сведения

Изучение нагревательных элементов для нагрева гладильных поверхностей оборудования ВТО проводится студентами с использованием макетов различных нагревательных элементов и данного методического пособия.

В швейной промышленности в качестве теплоносителя для нагревания гладильных поверхностей применяется пар и электричество. Для ВТО пар имеет технологическое преимущество, так как увлажнение паром более равномерно, полуфабрикат быстрее нагревается, меньше появляется лас (местного блеска), но если для обогрева используется пар с давлением не выше 0,5 MПa, то температура нагреваемых таким паром подушек равна 130-150°С, что сильно снижает производительность труда и оборудования и качество обработки. В настоящее время уже применяется пар высокого давления (до 1,0-1,2 МПа)

Конструкция рабочих органов оборудования с парообогревом более громоздка, чем с электрическим. Электрический обогрев гладильных поверхностей позволяет весьма легко изменять температуру гладильных поверхностей. При этом обогреве можно обеспечить автоматическое регулирование температуры на заданном уровне. В настоящее время наиболее широкое применение получил смешанный подвод теплоносителей - пара и электричества - как к утюгам, так я к прессам.

Для изготовления термоэлементов используют материалы с высоким удельным сопротивлением (нихром, фехраль, константен и т.п.).

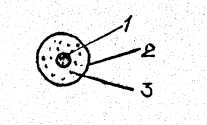

В настоящее время в швейной промышленности используют трубчатые электронагревательные элементы - ТЭНы (рисунок 10.1).

Рисунок 10.1 - Трубчатый электронагреватель

В ТЭНах спираль I из проволоки высокого сопротивления помещают в стальную трубку 2 диаметром 16,5 мм, изолируют ее от стенок трубки кристаллической окисью магния 3. Затем трубку холодной прокаткой доводят до диаметра 13,5 мм.

ТЭНы закладывают в плиту подушки пресса или подошву утюга. Срок службы ТЭНов - несколько лет.

Длительность нагрева рабочих органов гладильного оборудования снижается в 2 раза, а разброс температур на гладильной поверхности - в 6 раз.

Этот вид нагревательного элемента широко применяется в утюгах.

Рабочие органы гладильного оборудования студенты изучают, используя макеты и узлы оборудования ВТО, плакаты и литературу.

При изучении данного вопроса следует особое внимание обратить на материал, из которого изготовлены рабочие органы, покрытия рабочих поверхностей.

Одним из обязательных требований, предъявляемых к гладильной поверхности, является сохранение товарного вида обрабатываемой ткани полуфабриката в условиях высокой температуры и перемещения влаги в зоне обработки. Поэтому рабочие органы гладильного оборудования изготавливают из мало коррозирующих теплопроводных материалов.

2.1. Подошвы утюгов изготавливают из чугуна Сч. 12-28, гладильная поверхность часто имеет антикоррозийное покрытие (например, хромируется). Передний конец утюга обычно имеет заострение I (рисунок 10.2) для удобства разглаживания складок, швов и т.п. Если утюг паровой или пароэлектрический, то в подошве его делают отверстия 2 (рисунок 10.2).

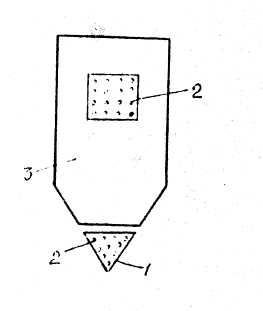

2.2. Подушки гладильных прессов почти всегда отливают из силумина. В редких случаях подушки изготавливают сварными, из проката стали. Подушки изготавливают различной формы и размеров (рисунок 10.3).

Р

исунок 10.2 - Устройство подошвы утюга

I - заострение, 2 - отверстия, 3- подошва утюга

Подушка с парообогревом имеет вид, изображенный на рисунке 10.3.

Рисунок 10.3 - Подушка с парообогревом

1 – подушка пресса; 2 – верхняя камера; 3 – плита, прикрепленная в верхней подушке; 4 – камера пропаривания полуфабриката; 5 – отверстие для пропускания пара на полуфабрикат; 6 – паровой клапан

Гладильные поверхности подушек прессов обычно обтягивают сукном, фланелью, холстом или другими тканями.

В

прессах со спиральными нагревательными элементами в плите подушки делаются специальные канавки, в которые закладывается нагревательный элемент (рисунок 10.4).

Рисунок 10.4 - Подушка с электронагревом:

1 - миканит; 2- спираль; 3 — асбест; 4- керамика

В прессах современных конструкций применяются подушки с одновременным подводом пара и электричества.

3 .Утюги

Приизучении их конструкции необходимо разобрать утюг и рассмотреть все его части. Рабочей частью утюга является его подошва, толщина которой делается 15-20 мм для накопления тепла.

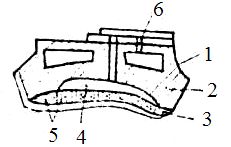

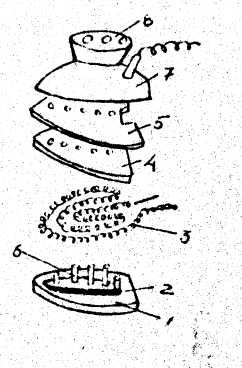

При изучении конструкции утюга, используя макеты и литературу, студенты зарисовывают основные детали утюга, например, как показано на рисунке 10.5.

В канавке 2 подошвы 1 укладывается спираль 3, обычно в современных утюгах она размещается в керамических бусах. Затем, накладывается асбестовая прокладка 4 и чугунная накладка 5, надетые на винтовые шпильки 6, и закрепляются гайками, сверху закрепляется крышка 7 с ручкой 8 для удобства пользования. В канавке 2 подошвы 1 укладывается спираль 3, обычно в современных утюгах она размещается в керамических бусах. Затем, накладывается асбестовая прокладка 4 и чугунная накладка 5, надетые на винтовые шпильки 6, и закрепляются гайками, сверху закрепляется крышка 7 с ручкой 8 для удобства пользования.

Рисунок 10.5 - Конструкция электрического утюга

Конструкция электропарового утюга.

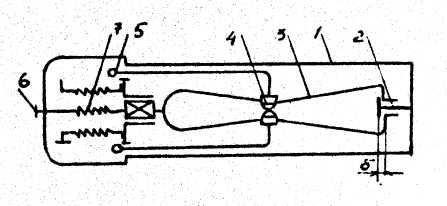

Электропаровой утюг фирмы "Гоффман" показан на рисунке 10.6.

В подошву 3 утюга залиты электронагревательные элементы - ТЭНы и оставлены полости 5, которые могут заполняться паром, поступающим от соединительной трубки 2. В рабочем состояния подается ток к электронагревательным элементам через соединительный кабель I, а в полостях 5 утюга пар отсутствует. При пропаривании полуфабриката нажимают на микровыключатель 7, укрепленный на ручке утюга. При этом срабатывает соленоидный паровой клапан, установленный на утюжильном столе, и пар через соединительную трубку 2полости 5 и отверстия 6 в подошве утюга поступает на полуфабрикат. Температура подошвы утюга сохраняется в заданном интервале с помощью биметаллического терморегулятора 4. Для изменения температуры гладильной поверхности сверху крышки утюга установлен винт-регулятор 8.

Рисунок 10.6 - Схема устройства электропарового утюга фирмы «Гофман»

Техническая характеристика утюга э/п

Мощность нагревательного элемента, Вт 1000

Точность регулирования температуры утюга, °С ±15

Температура гладильной поверхности, °С 120-240

Продолжительность разогрева утюга, мин:

до 120° С 3

до 240° С 13

Способ получения пара централизованно

Расход пара, кг/ч 3

Масса утюга, кг 3,15

4. Прессы

Изучение конструкций различного прессового оборудования проводится студентами с использованием пресса Сs- 311 фирмы "Pannonia", плакатов, кинематических схем различных прессов и данных методических указании.

В процессе изучения устройства и работы прессов студенты должны дать спецификации деталей и механизмов прессов ПСЦ.

Сs-311 фирмы "Pannonia", ГП-2,5, ПСПМ, исходя изданного принципа работы каждого пресса.

В швейном производстве для межоперационной и окончательной утюжки деталей одежды и caмиx изделий применяют гладильные прессы различной конструкции. Гладильные прессы относятся к аппаратам периодического действия. Их технологический цикл работы имеет несколько периодов, резко отличающихся по условиям расхода энергии и нагрузкам.

В швейном производстве применяют несколько типов прессов с пневматическим, гидравлическим и электромеханическим приводами. Техническая характеристика некоторых пневматических и гидравлических прессов приведена в Приложении В.

Устройство и работа пневматических средних прессов с централизованной подачей пара типа ПСЦ (рисунок 10.7).

Пресс ПСЦ предназначен для выполнения операций внутрипроцессной и окончательной ВТО швейных изделий на предприятиях имеющих централизованное снабжение паром, воздухом и вакуум-отсосом.

Пресс снабжен пневматическим приводом, системой автоматики, паровой системой и системой вакуум-отсоса. Система управления прессом позволяет эксплуатировать его в ручном и автоматическом режимах.

При автоматическом режиме работы пресса его программное устройство обеспечивает сохранение последовательности и продолжительности отдельных переходов операции, регулируется также температура верхней подушки пресса. Пневматический привод пресса имеет регулятор давления,который обеспечивает плавное бесступенчатое регулирование усилия прессования от 9,8 до 19,6 мН.

Вакуум-отсос производится через нижнюю подушку пресса, а увлажнение полуфабриката паром - через верхнюю и нижнюю подушки.

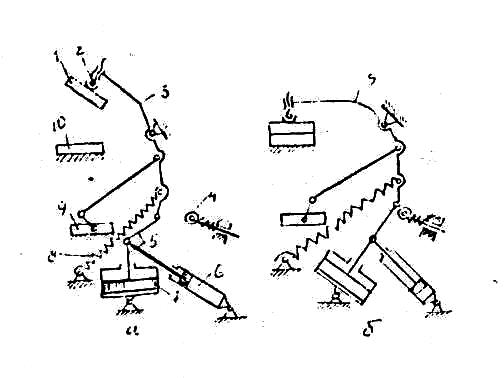

Рисунок 10.7 - Кинематическая схема пресса ПСЦ:

а - в открытом положения, б - в закрытом положении

Привод пресса оборудован двумя цилиндрами - закрытия 6 и прессования 7. При подаче сжатого воздуха в верхнюю полость цилиндра закрытия 6 поршень со стоком перемещается вниз и тяги 5 располагаются на одной прямой.

При спрямления рычагов 5 главный рычаг 3 поворачивается вокруг оси, и верхняя подушка пресса опускается вниз. При этом между поверхностями верхней подушки 1 и нижней подушки 10 остается зазор в 2-5 мм.

Этот зазор используется, когда по технологическим требованиям пропаривание и вакуум-отсос должны быть проведены без сжатия полуфабрикатов. В течение времени пропаривания и вакуум-отсоса воздух продолжает поступать только в цилиндр 6. По истечении этого времени воздух поступает в цилиндр прессования 7 и через поршень и спрямленные тяги действует на главный рычаг, производя прессование. При обычной работе пресса без задержки на пропаривание и вакуум-отсос воздух поступает в цилиндр прессования 7 непосредственно после закрывания пресса. При закрывании пресса тяга 5 давит на ролик 4 буферного устройства, сжимая его пружину. Верхняя подушка пресса присоединена к главному рычагу 3 с помощью двух шарниров 2.

При открывании пресса прекращается подача воздуха в цилиндры, а воздух, находящийся в цилиндрах, выходит в атмосферу. При этом воздух выпускается в начале из цилиндра закрытия 6, а потом из цилиндра прессования 7. Буферная пружина 4 изгибает тяги 5, а возвратная пружина 8 поворачивает главный рычаг 3, поднимая верхнюю подушку 1 пресса. Поршни цилиндров возвращаются в исходное положение.

Во время открывания пресса возникают самопроизвольные толчки и вибрация, для устранения которых установлен гидравлический амортизатор 9.

Техническая характеристика пресса ПСЦ

Производительность, число циклов в час 100

Максимальное усилие прессования, кН 19,62

Наибольшая длительность автоматического цикла, с 60

Температура гладильных поверхностей подушек, °С

верхней 80/200

нижней до 120

Размеры пресса, мм:

длина 1140

ширина 1400

высота (взакрытом состоянии) 1270

Масса пресса без подушки, кг 450

4.2. Устройство и работа электромеханического пресса (рисунок 10.8).

Электромеханический пресс-полуавтомат Cs - 311 фирмы "Pannonia" (Венгрия) предназначен для внутрипроцессной и окончательной влажно-тепловой обработки изделий при производстве женской и мужской верхней одежды, белья и трикотажных изделий в соответствии с требованиями современной технологии. На прессе с помощью установленных реле времени регулируется продолжительность времени прессования, отпаривания и отсоса. Нагрев верхней подушки пресса обеспечивается электронагревательными элементами, причем требуемая температура нагрева поддерживается автоматически манометрическим термометром с электро контактным устройством.

Нижняя подушка пресса нагревается паром. Увлажнение обрабатываемых изделий производится паром, поступающим в верхнюю подушку пресса.

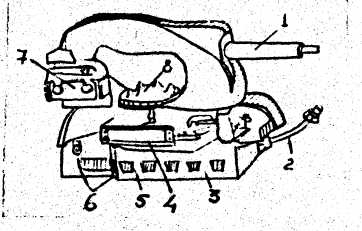

Пресс состоит из станины, верхней и нижней подушек, приводного механизма, элементов пароснабжения я системы автоматического управления прессом влажно -тепловой обработки (рисунок 10.8).

Станина пресса выполнена из стали фасонного проката с жестким сварным креплением ребер. Все конструкционные элементы вмонтированы в станину и с трех сторон закрыты щитками. Привод осуществляется от трехфазного асинхронного водозащищенного двигателя 1, который через клиноременную передачу 2 связан с одноступенчатым червячным редуктором 3. Передаточное отношение клиноременной передачи i=1:2, а передаточное отношение редуктора i= 40:1.

К обоим концам вала червячного колеса крепятся кривошипы 4. Оба кривошипа соединяются посредством шатуна 5 с нижним рычагом 6, верхнее плечо которого соединено с серьгой 7.

Вторая головка серьги соединяется с главным рычагом 8, состоящим из двух частей 8 и 11. В верхней части рычага установлен регулятор давления 9, а к переднему концу главного рычага 11 сферическим или шариковым шарниром укреплена верхняя подушка 12.

Нижняя подушка 13 крепится жестко винтами к станине. При включении приводного двигателя червячное колесо поворачивается по часовой стрелке примерно на 1000, и коромысло 4 через шатун 6 поворачивает нижний рычаг. При этом серьга 7 поворачивает главный рычаг против часовой стрелки вокруг оси 10. Верхняя подушка пресса опускается, а нижний рычаг 6 и серьга 7 устанавливаются в одну линию, занимая устойчивое положение. После этого двигатель автоматически отключается.

По истечении установленного времени прессования на реле времени двигатель автоматически отключается, но вращается при этом против часовой стрелки. Червячное колесо и коромысла, поворачивают нижний рычаг 6 также против часовой стрелки, и верхняя подушка пресса поднимается.

Рисунок 10.8 - Кинематическая схема пресса Cs- 311 фирмы «Pannonia» (Венгрия) с электромеханическим приводом

Техническая характеристика пресса Cs- 311

Усилие прессования, Н до 20000

Температура нагрева верхней подушки, °С 80-250

Продолжительность прессования, с 0-40

Продолжительность пропаривания, с 0-40

Продолжительность отсоса, с 0-40

Рабочее давление пара, мН/м2 0,4

Габарит пресса, мм 1450x1200x1265

Масса пресса без подушки, кг 450

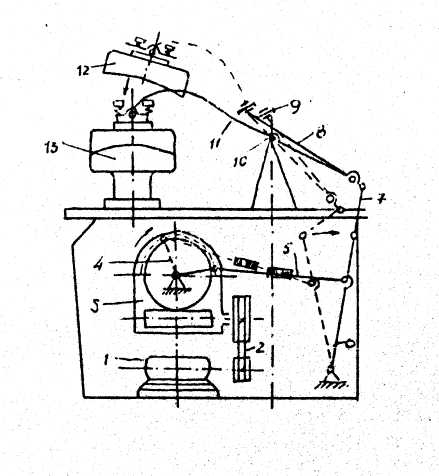

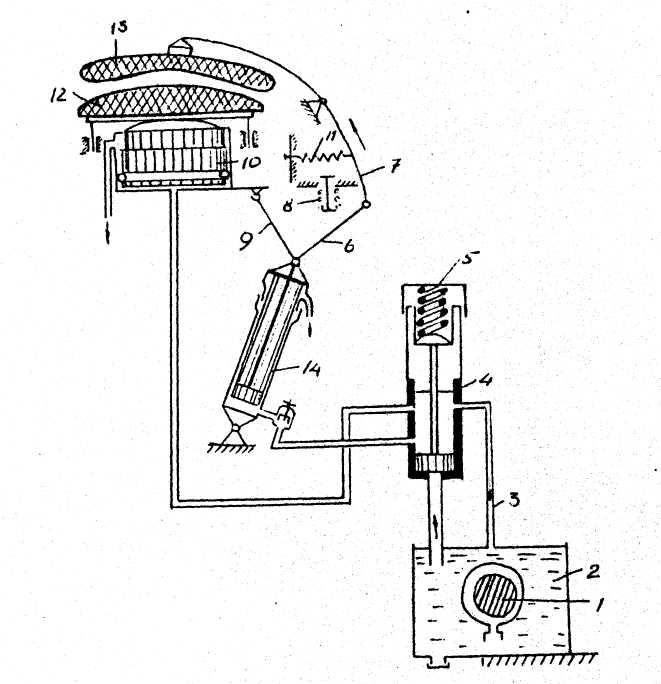

4.3. Устройство и работа гидравлических прессов (рисунок 10.9)

Гидравлический пресс типа ГП-2,5 предназначен для внутрипроцессной и окончательной влажно-тепловой обработки деталей и изделий швейного производства. На этом прессе устанавливают гладильные подушки от пресса ПСП.

Для закрытия верхней подушки 13 пресса и создания усилия прессования пресс имеет индивидуальный гидропривод. Он состоит из гидробака 2, лопастного насоса 1 и клапана 4 управления. Лопастной насос I приводится в движение электродвигателем. При включении пресса начинает работать электродвигатель и насос, который обеспечивает нагнетание масла в гидросистему пресса. При начальном давлении масла (8-10 кг/см2) поршень клапана, сжимая пружину 5, поднимается вверх и открывает доступ масла в цилиндр 14 закрытия. Поршень цилиндра с помощью коромысла 9 и шатуна 6 поворачивает рычаг 7 верхней подушки против часовой стрелки. Происходит опускание верхней полушки 13 пресса на нижнюю 12. Затем при повышении давления масла в гидросистеме до 18-20 кг/см2 поршень клапана открывает доступ масла в цилиндр 10 прессования. Поршень цилиндра, поднимаясь вверх обеспечивает подъем нижней подушки и включение реле времени. Происходит процесс прессования. Когда давление масла достигает предельного значения 23-26 кг/см2, поршень клапана открывает разгрузочное отверстие, соединенное с гидробаком. При этом избыток масла по сливной трубе 3 отводятся в гидробак. По истечении установленного времени выдержки прессования электродвигатель отключается, и насос останавливается. Давление масла в системе понижается, и оно отводится в гидробак. Нижняя подушка пресса под действием собственного веса опускается в исходное положение.

Рисунок 10.9 - Кинематическая схема с гидравлическим приводом пресса ГП-2,5

Подпружиненный буфер 8 выводит коромысло 9 и шатун 6 из мертвого положения, и под действием возвратной пружины 11 верхняя подушка поднимается вверх.Изменением степени сжатия пружины 5, клапана 4 управления регулируют давление масла, поступающего в цилиндр закрытия пресса и прессования.

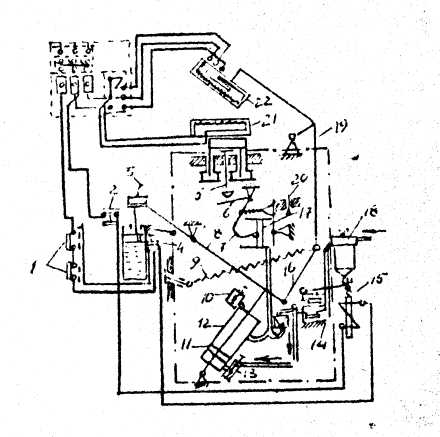

4.4. Устройство и работа пресса ПСПМ (рисунок 10.10). 4.4. Устройство и работа пресса ПСПМ (рисунок 10.10).

Пневматический средний пресс ПСПМ предназначен для внутрипроцессной и окончательной обработки костюмов и пальто (сутюжка полочек пиджака и бортовой прокладки, разутюжка лацканов, воротников и др.)

Пресс ПСПМ состоит из следующих основных узлов: станины, механизма закрытия пресса, механизма прессования, верхней и нижней подушек и системы электроавтоматики.

Включение пресса производится двумя кнопками пуск 1, замыкающими цепь электромагнита 15. Он перемещает золотник пневмоклапана 14, открывая входную седловину. Сжатый воздух, проходя через фильтр 18, поступает в цилиндр 12 закрытия пресса. Поршень 11 цилиндра, поднимая шток, через коромысло 8 и шатун 16 с помощью рычага 19 опускает верхнюю подушку 22 пресса.

В конце хода поршня воздух через тройник проходят в цилиндр прессования 17. Поршень цилиндра прессования, перемещаясь влево через рычаг 7, поворачивает вал. Вал имеет кулачок 6. Во время рабочего хода поршня рычаг 7 и кулачок 6 поворачиваются по часовой стрелке. Кулачок поднимает шатун 5 вместе с нижней подушкой 21 пресса. Производится прессование. Одновременно с закрытием пресса левое плечо коромысла 8 нажатием на путевой выключатель 4 блокирует цепь электромагнита и включает реле времени 3. Прессы оборудованы как гидравлическим, так и моторными реле времени. По истечения установленного срока прессования реле времени давит на концевой выключатель 2, размыкая цепь электромагнита 15. В это время пневмоклапан 14 прекращает доступ сжатого воздуха в цилиндры 12 и 17, а его вторая выходная седловина открывается.

Воздух, находящийся в цилиндрах 12 и 17, через глушитель пневмоклалана выходит наружу.

Для регулирования скорости закрытия и открытия пресса цилиндр имеет два регулирующих дросселя 10 и 13. После выхода сжатого воздуха из цилиндров буферная пружина 20 выводят коромысло и шатун из мертвого положения, а возвратная пружина 9 поворачивает рычаг верхней подушки, открывая пресс.

Для нагревания верхней подушки применяют электричество или пар. В последнем случае подушка состоит из камер нагрева и пропаривания с пароперепускным клапаном между ними. В гладильной плите подушки имеются отверстия. При опускании верхней подушки производятся включение пароперепускного клапана, и пар из камеры нагрева поступает в камеру пропаривания.

Шатун 5 изготовлен из двух частей и соединяется гайкой, которая имеет правую я левую резьбу. Это дает возможность изменять длину его для подготовки положения верхней подушки относительно нижней.

Регулятор давления обеспечивает изменение усилия прессования в зависимости от вида прессуемой ткани, а также создает одинаковое усилие прессования при изменении толщины обрабатываемого материала.

Автоматическое регулирование температуры при электрообогреве обеспечивается с помощью двухпозиционных терморегуляторов типа ТР-200 или Т-2. Нагревательные элементы подключаются ксети через контакты промежуточного реле типа ЭП-41/30Б.

Рисунок 10.10 - Кинематическая схема пресса ПСПМ с пневматическим приводом

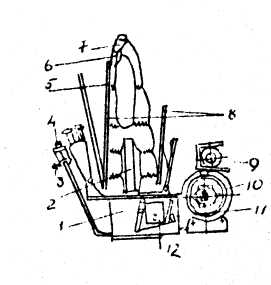

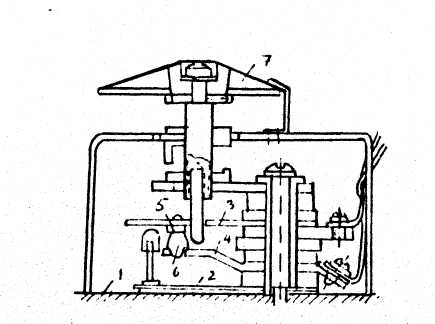

5. Устройство и работа паровоздушного манекена (рисунок 10.11)

Паровоздушный манекен предназначен для окончательной влажно-тепловой обработки швейных изделий. Манекен можно использовать на предприятиях швейной промышленности, оборудованных установками для производства технологического пара.

Управление паровоздушным манекеном осуществляется от кулачкового реле времени, приводимого в движение синхронным двигателем. В манекене предусмотрены следующие регулировки: времени пропаривания, времени просушивания и температуры горячего воздуха. Кроме того, можно изменять ширину плеч и объем чехла манекена.

Техническая характеристика паровоздушного манекена ПВМГ-1

Производительность, количество изделий в смену 250

Максимальная длина обрабатываемых изделий, мм 1200

Ширина плеч обрабатываемых изделий, мм 290-475

Давление пара на входе в манекен, MПа 0,3-0,7

Расход пара, кг/ч 55

Мощность электродвигателя вентилятора, кВт 0,6

Температура воздуха после калорифера, ° С 70-90

Продолжительность пропаривания, °С 1-60

Продолжительность просушивания, °С 1-60

Габарит, мм 1400х500х1750

Масса манекена, кг 120

Паровоздушный манекен имеет спиральный калорифер для подогрева воздуха, который крепится к основанию 1 (рисунок 10.11) манекена. Внутрь основания 1 вставлена стойка 2, имеющая отверстия для выхода пара в период пропаривания полуфабриката. К основанию также прикреплен остов 6, на верхней части которого установлен бюст 7 с выдвижными плечами. На остове установлены прижимные планки 8. Чехол 5, охватывающий остов, имеет в четырех плоскостях шнуры для регулирования объема чехла. С задней стороны основания 1 установлены электродвигатель 9 и вентилятор 10, а в передней части основания на кронштейне укреплен пульт управления 4.

П

осле установки изделия на манекен его прижимают планками к чехлу. Затем производится пропаривание его через отверстия стойки 2. При этом срабатывает электромагнит, парового клапана, установленный в коробке 12. По истечении времени пропаривания клапан закрывается, а электродвигатель вентилятора включается.

Рисунок 10.11 - Паровоздушный манекен ПВМГ-1

Воздух, проходя через калорифер, нагревается и поступает на изделие для его просушивания. Количество поступающего воздуха для просушивания регулируется заслонкой 11 от рукоятки 3.

6. Конструкция устройств для регулирования основных параметров ВТО

6.1. Регулирование температуры нагрева гладильной поверхности

Студенты знакомятся с различными способами регулирования температуры нагрева гладильной поверхности, используя макеты терморегуляторов Т-2 и ТР-200, плакаты и литературу.

Когда гладильная поверхность нагревается паром, то в регуляторе температуры нет необходимости, так как предельная температура не может быть превышена.

Автоматическое регулирование температуры совершенно обязательно при теплоносителе электрическом. Для регулирования температуры гладильной поверхности используются терморегуляторы различных типов. Во всех конструкциях терморегуляторов имеется датчик, который реагирует на изменение температуры гладильной поверхности и через промежуточное реле включает и выключает ток.

6

.1.1. Терморегулятор типа Т-2 (рисунок 10.12) обычно применяется на прессах. Студентам необходимо изучить устройство, принцип действия и зарисовать с составлением спецификации.

Рисунок 10.12 - Конструктивная схема терморегулятора типа Т-2:

I - подушка пресса, 2 - биметаллическая пластина, 3, 4 - пластинчатые пружины, 5, 6 - контакты, 7 - лимб (шкала терморегулятора)

При повышении температуры гладильной поверхности 1 биметаллическая пластина 2 изгибается и, нажимая на пружину 3, размыкает контакты 5 и 6.

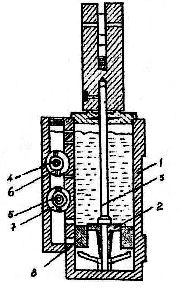

6.1.2. Терморегулятор типа ТР-200 (рисунок 10.13)

В промышленности для подушек с большими размерами используется терморегулятор ТР-200, принцип действия которого основан на использовании разности коэффициентов линейного расширения латунной трубки и инварных пластин.

Рисунок 10.13 - Кинематическая схема терморегулятора типа ТР-200:

1 - латунная трубка; 2 - хвостовик латунной трубки; 3 - инварные пластины, 4 - электрические контакты, 5 - выводы для подключения схем управления, 6- регулировочный винт температуры

При нагревании трубка 1 и хвостовик 2 перемещаются относительно двух инварных пластин 3. Это уменьшает зазор (δ), который устанавливается в зависимости от требуемой температуры. По достижении заданной температуры зазор (δ) полностью выбирается, дальнейшее повышение температуры подушки пресса вызывает растяжение пластины и размыкание контактов электрической системы.

Т = (25÷200°С) ± 500С

6.2. Регулирование времени процесса ВТО

В швейной промышленности применяют 2 типа реле времени: гидравлическое и моторное (Е-52).

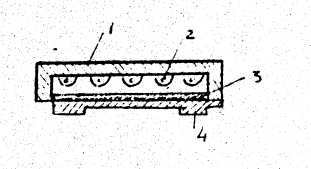

6.2.1. Гидравлическое (масляное) реле времени имеет жестко закрепленный на станине цилиндр 1 (рисунок 10.14), в котором перемещается поршень 2 на штоке 3. В цилиндре имеются отверстия 4 и 5, перекрытые кранами 6 и 7 для регулирования времени протекания масла. Принцип действия масляного реле времени основан на перекачивания масла из одной камеры в другую.

При закрытии пресса поршень 2 от главного рычага поднимается в верхнее положение, а масло перетекает через открывающийся под давлением масла клапан 8. Затем поршень 2 под действием силы тяжести опускается вниз, а масло перетекает по трубкам 4 и 5. Увеличивая или уменьшая отверстия кранов 6 и 7, ускоряется или замедляется движение поршня 2.

Перемещаясь, шток 3 поршня 2 включает или выключает соответствующие кнопки электроавтоматики.

Рисунок 10.14 - Кинематическая схема масленого реле времени

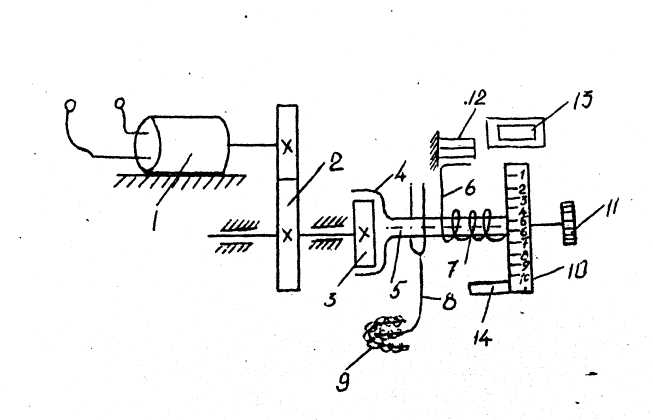

6.2.2. Моторное реле времени Е-82 (рисунок 10.15)

Принцип работы основан на использовании мотора, приводящего в действие подвижный контакт. Величина времени выдержки будет зависеть от места расположения замыкающих контактов. Если они располагаются близко друг к другу, то контакты быстрее включают пресс на открытие (рисунок 10.15).

При закрытии пресса включается двигатель 1 одновременно ток пройдет через обмотку катушки электромагнита 9. Электромагнит 9 притянет подпружиненный рычаг 8, верхнее плечо которого выполнено в виде вилки. С помощью поводковой втулки 5 включится механизм сцепления, т.е. храповик 4 соединится с храповым колесом 3, который получит движение через зубчатую передачу 2, реле времени включено в работу.

Рычаг 6 контактной системы будет вращаться по часовой стрелке (см. со стороны лимба 10) до тех пор, пока он не переключит контактную систему 12. Одна пара контактов неподвижной системы 12 замкнется, вторая - разомкнется. Двигатель 1 остановится и включится промежуточное реле, катушка электромагнита включения пресса будет под напряжением, в результате чего включится механизм открытия пресса, храповое колесо 3 выключится, храповик под действием пружины с поводковой втулкой отойдут. Пружина 7 вернет рычаг 6 в исходное положение до упора 14. Время выдержки устанавливается поворотом лимба 10 после ослабления гайки 11. Необходимая цифра времени выдержки устанавливается лимбом относительно визира 13 Рычаг 6 контактной системы будет вращаться по часовой стрелке (см. со стороны лимба 10) до тех пор, пока он не переключит контактную систему 12. Одна пара контактов неподвижной системы 12 замкнется, вторая - разомкнется. Двигатель 1 остановится и включится промежуточное реле, катушка электромагнита включения пресса будет под напряжением, в результате чего включится механизм открытия пресса, храповое колесо 3 выключится, храповик под действием пружины с поводковой втулкой отойдут. Пружина 7 вернет рычаг 6 в исходное положение до упора 14. Время выдержки устанавливается поворотом лимба 10 после ослабления гайки 11. Необходимая цифра времени выдержки устанавливается лимбом относительно визира 13

Рисунок 10.15 - Кинематическая схема моторного реле времени Е-62

|

|

|

Скачать 17.8 Mb.

Скачать 17.8 Mb.