|

|

Для выполнения лаб работ Тех средcтва. В работе заменила список литературы и проставила ссылки на него по всему тексту

Методические указания

1. Конструкцию и работу машин потайного цепного стежка изучают на примере машины Gs-761кл. фирмы «Паннония-Венгрия». Рассматривают порядок работы: заправку ниток, вид стежка, рабочие органы, включение и выключение машины.

2. При работе на машине детально изучают работу и устройство механизмов иглы, петлителя, двигателя ткани, выдавливателя, расположенного под материалом [2, 3, 4, 5, 6, 9].

3. Работая на машине Gs-761кл. фирмы «Паннония-Венгрия» студенты составляют кинематические схемы механизмов иглы, петлителя, двигателя ткани, выдавливателя.

4. При изучении и выполнении основных технологических регулировок особое внимание необходимо обратить на регулировку положения выдавливателя в зависимости от толщины соединяемых материалов.

5. При работе на спецмашинах студенты выявляют возможные неполадки и способы их устранения.

Так, например, пропуск стежков в строчке возможен за счет неправильной установки иглы (коротким желобком вверх или ее горизонтальном отклонении), неправильной установки петлителя по высоте и по горизонтальным движениям и пр.

Содержание отчёта по работе

Описание, назначение и технологическая характеристика изучаемой машины.

Структурные схемы основных механизмов с указанием мест смазки.

Таблица возможных неполадок в машинах.

Основные технологические регулировки.

Контрольные вопросы

Как установить иглу относительно прорези игольной пластинки?

Как установить петлитель относительно иглы?

За счет чего изменяется длина стежка в машинах GS-761кл. фирмы «Паннония-Венгрия»?

За счет чего изменяется величина прокола материала иглой в машине GS-761-1кл. фирмы «Паннония-Венгрия».

ЛАБОРАТОРНАЯ РАБОТА № 8

Конструкция и работа стачивающе-обметочных машин цепного стежка

Цель работы:

практическое изучение конструкции и работы механизмов: иглы, петлителя, двигателя ткани, нитеподатчика, их смазки и наладки.

Содержание работы

Изучить устройство и работу механизмов иглы, петлителя, нитеподатчика, двигателя ткани, ножа.

Изучить и выполнить основные регулировки механизмов машины.

Изучить систему деталей основных механизмов машины.

Составить кинематические схемы основных механизмов машины.

Выявить возможные неполадки в работе машины и способ их устранения.

Составить технико-технологическую характеристику новых стачивающе-обметочных машин.

Инструменты, приспособления, оборудование: машины 851 кл. Концерн «Подольск», машина MO-6704S фирмы Juki (Япония) набор деталей механизмов машины, плакаты, отвертки, нитки, лоскут.

Общие сведения

Машины стачивающе-обметочного стежка с цепным переплетением обеспечивают стачивание деталей или их одновременное стачивание и обметывание. Эти машины применяют при изготовлении спортивной одежды, а также для выполнения швов, испытывающих большие нагрузки (шаговых швов брюк, боковых и локтевых швов мужских сорочек). Широкое использование материала повышенной эластичности тоже обуславливает применение машин стежка с цепным переплетением.

С появлением в промышленности стачивающе-обметочных машин были внесены изменения в технологию изготовления мужских сорочек, женских и детских платьев.

Значительное повышение скоростных характеристик стачивающе-обметочных машин, совмещение операций стачивания, обрезки срезов и обметывания способствуют значительному росту производительности труда.

К швейным машинам двух- и трехниточного обметочного стежка относятся также машины MO-6704S фирмы Juki (Япония), MO-6904S и MO-6904G. Частота вращения главного вала соответственно 7000, 8500 и 6000 мин-1. К этому же классу относятся и другие машины: машина MO-6714S, MO-6914G и MO-6914G кл. фирмы «Juki» - двухигольные, четырехниточные стачивающе-обметочные с частотой вращения главного вала соответственно 7000, 8000 и 6000 мин-1. Машины двухигольные, пятиниточные, стачивающе-обметочные MO-6716S, MO-6916S и MO-6916G кл. фирмы «Juki» (Япония) имеют частоту вращения главного вала соответственно 7000, 8000 и 6000 мин-1.

Машина 851кл. Концерн «Подольск» – одноигольная. Предназначена для стачивания с одновременной обрезкой края и обметывания строчкой двух и трехниточного цепного стежка с автоматической обрезкой ниток.

Технические характеристики

Частота вращения главного вала, мин-1 до 6500

Длина стежка, мм от 2,0 до 4,8

Ширина обметывания, мм от 3,5 до 6,0

Толщина сшиваемого материала, мм до 4,0

Иглы 0029-02-80, 0029-02-90. 0029-02-100

Нитки хлопчатобумажные в 6 сложений №50, 60, 80, шелковые №33, 65.

Машина оснащена автоматической смазкой.

Машина 851 кл. снабжена дифференциальным двигателем ткани реечного типа.

Требуется подключение к пневмосети.

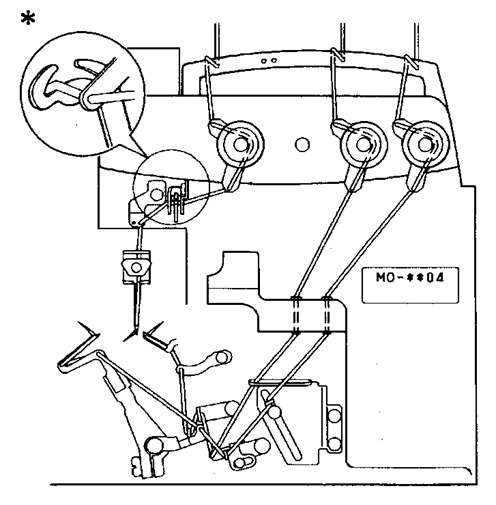

Механизм иглы. Игла в машине пространственно-рычажного типа совершает возвратно-поступательные движения в наклонной плоскости под углом 60º к горизонтальной плоскости. Это движение игла получает от коленчатого участка главного вала машины, расположенного на платформе машины (рисунок 8.1).

Применение кольца 18 необходимо для увеличения витков резьбы, так как игловодитель 14 является тонкостенным. Игла 19 устанавливается длинным желобком к работающему, коротким назад, в сторону петлителей. Если под действием колена 4 главного вала 1 шатун 6 будет подниматься, то коромысла 9, 10 и их ось 11 повернуться против часовой стрелки и звено 12 опустит игловодитель 14 и иглу 19. Регулировка высоты иглы относительно левого петлителя производиться перемещением игловодителя 14 после ослабления винта 15.

Величина хода в зависимости от толщины материала регулируется перемещением пальца 7 внутри коромысла 9 после ослабления винта 8. При выдвижении пальца 7 ход иглы уменьшается.

Рисунок 8.1 - Кинематическая схема механизма иглы

1-главный вал (вращается от работающего); 2- направляющие втулки – подшипники качения; 3- шкив; 4- колено главного вала с цилиндрической цапфой (для преобразования вращательного движения главного вала в колебательное для шатуна); 5- шаровой шарнир; 6- шатун; 7- палец с шаровой цапфой; 8- упорный винт; 9- коромысло.

Применение шаровых шарниров необходимо потому, что движение из вертикальной плоскости передается в горизонтальную.

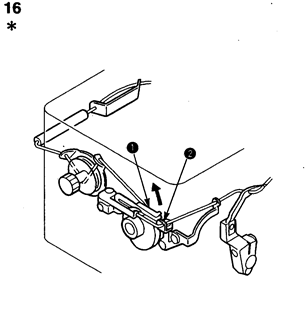

Механизм петлителей. Левый и правый петлители в машине совершают колебательное движение навстречу друг другу в вертикальной плоскости. Это движение петлители получают от главного вала при помощи кривошипно-шатунного механизма (рисунок 8.2).

Рисунок 8.2 - Кинематическая схема механизма петлителей

главный вал;

кривошип;

верхний палец;

шаровая цапфа;

шатун;

нижний палец;

шаровая цапфа;

упорный винт;

трехплечий рычаг правого петлителя;

ось;

втулки;

упорные винты;

правый петлитель или ширитель;

прижимной винт;

соединительное звено;

рычаг левого петлителя;

шарнирный палец;

упорный винт;

левый петлитель;

стягивающий винт.

Если под действием кривошипа 2 шатун 5 будет подниматься, то рычаг 9 правого петлителя повернется по часовой стрелке и правый петлитель 13 переместиться вправо. Звено 15, опускаясь, повернет рычаг 16 против часовой стрелки, и левый петлитель 19 будет перемещаться влево. Таким образом, в связи с применением разнородных рычагов 9, 16 получаются согласованными движения петлителей.

Регулировка своевременности подхода носика левого петлителя к игле производится его перемещение вдоль оси главного вала 1 после ослабления винта 20. При выполнении этой регулировки необходимо, чтобы в крайнем левом положении носик левого петлителя отстоял от иглы на расстоянии 2,0-3,5 мм. Для регулировки зазора между петлителем 10 и иглой, который должен быть равен 0,05 мм, поворачивают петлитель 13 после ослабления винта 14. Положение носика правого петлителя 13 относительно иглы регулируют перемещением петлителя вдоль оси главного вала 1 после ослабления винта 14. Величина хода петлителей регулируется перемещением пальца 6 внутри плеча рычага 9. Если его переместить ближе к оси 10, то ход петлителей увеличится.

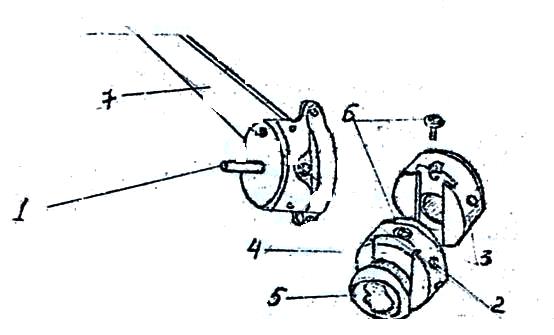

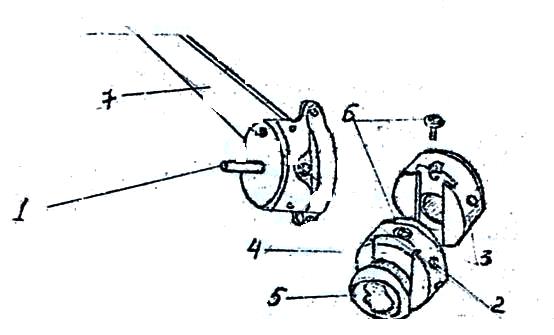

Механизм перемещения материалов. В машинах 851 кл. применяется дифференциальный механизм перемещения материалов, состоящий из двух реек. Передняя рейка перемещает материал на установленную длину стежка, а задняя на меньшую величину. Разность перемещений устраняет растяжение трикотажа в процессе его обметывания. Механизм перемещения материалов состоит из четырех узлов горизонтальных перемещений передней и задней реек, вертикальных перемещений реек и лапки (рисунки 8.3, 8.4).

Узел горизонтальных перемещений передней рейки

На главном валу 1 упорными винтами 2 крепится корпус 3 регулятора длины стежка (рисунок 8.4). В него вставляется ползун 4, изготовленный заодно со сферическим эксцентриком 5. Положение ползуна 4 фиксируется регулировочным винтом 6, причем его буртик входит в расточку ползуна 4 с внутренней стороны.

5-эксцентрик;

7- шатун;

8- винтовая шпилька;

9- заднее разъемное коромысло;

10- стягивающий винт;

11- полый вал перемещения;

12- ось, на которую надевается полый вал 11;

13- разрезные втулки;

14- упорные винты;

15- рамка, отлитая заодно с валом;

16- ось, вставленная в отверстие рамки15;

17- рычаг, надетый на ось;

18- упорный винт;

19- передняя рейка, закрепленная на рычаге 17 прижимным винтом.

Рисунок 8.3 - Кинематическая схема механизма перемещения материалов

Рисунок 8.4 - Устройство регулятора длины стежка

Если под действием эксцентрика 5 шатун 7 будет перемещаться к работающему, то коромысло 9, вал 11 и рамка 15 повернуться против часовой стрелки. Рейка 19 переместит материалы от работающего.

Узел перемещения задней рейки:

15- рамка;

20- зубчатый сектор, прикрепленный к левой стойке рамки;

21- шарнирный винт;

22- трехплечий рычаг;

23- пружина, стремящаяся повернуть зубчатый сектор 20 против часовой стрелки, зубья которого входят в зацепление с зубьями неподвижного сектора 24, фиксируя положение рычага 22, переднее плечо которого шарнирно соединяется со звеном 25;

25- соединительное звено;

26- шарнирный палец;

27 рычаг задней рейки 28;

28- задняя рейка;

29- стержень, запрессованный в рычаге 17. Стержень 29 входит также в осевой паз рычага 27. Такое соединение позволяет рычагу 27 перемещаться по горизонтали относительно рычага 17 и вместе с ним совершать вертикальные движения.

Под действием рамки 15 рычаг 22 совершает колебательные движения. Если рычаг 22 вместе с рамкой 15 поворачивается против часовой стрелки, то звено 25 и рычаг 27 вместе с рейкой 28 перемещаются от работающего. Так как точка их соединения – винт 29 (прикрепления к рамке рычага задней рейки) – ниже оси 16 рамки 15, то звено 25 и рычаг 27 вместе с рейкой 28 будут перемещаться на меньшую величину, чем рейка 19.

Узел вертикальных перемещений реек:

30 – сдвоенный эксцентрик;

31- серьга;

32- палец серьги, вставленный в отверстие рычага 17.

Если под действием эксцентрика 30 серьга 31 будет подниматься, то оба рычага 17, 27 вместе с рейками 19, 28 будут тоже подниматься.

Регулировки

Длина стежка регулируется винтом 6, после ослабления упорного винта и винта сбоку. При отвинчивании винта 6 длина стежка увеличивается за счет изменения эксцентриситета эксцентрика при перемещении винтом 6 ползуна 4 по пазу корпуса регулятора длины стежка.

Высота подъема реек 19 и 28 регулируется их вертикальным перемещением в пределах овальных прорезей после ослабления прижимных винтов крепления реек.

Величина посадки материалов при обметывании (уменьшение скорости движения задней рейки по сравнению с передней) регулируется педалью за счет чего зубчатый сектор 20, выходя из зацепления с сектором 24, получает поворот по часовой стрелке, при этом перемещение рейки 28 уменьшаются.

Своевременность горизонтальных перемещений реек 28 и 19 регулируется поворотом главного вала 1 после ослабления винтов крепления корпуса 3 регулятора длины стержня.

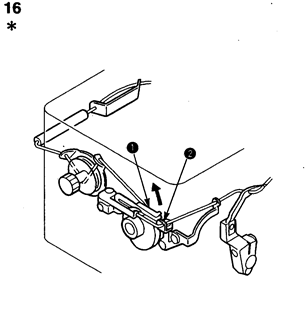

Механизм ножей. Механизм ножей предназначен для обрезки ткани параллельно линии строчки. Рабочими органами этого механизма являются верхний и нижний ножи. Нижний нож 13 неподвижный и крепится к колодке в платформе машины, а верхний нож 12 плотно прижимается пружиной 6 к нижнему, перемещаясь вверх и вниз. При движении ножа вниз происходит обрезка среза ткани. Работа ножей основана на принципе работы ножниц (рисунок 8.5), где

Рисунок 8.5 - Кинематическая схема механизма верхнего ножа

главный вал;

сдвоенный эксцентрик;

шатун, верхняя головка которого надевается на шарнирную ось;

рычаг верхнего ножа, верхний конец которого надет на шарнирный палец 5, закрепленный упорным винтом в корпусе машины;

4а - вилка рычага ножа, в отверстие которой своей цилиндрической полой осью 5 вставляется держатель ножа 5а;

пружина, создает давление верхнего ножа 12 на нижний 13;

хомутик, рожки которого схватывают планку 9, прикрепленную двумя прижимными винтами 10 к вилке рычага 4. (Такое крепление хомутика предотвращает поворот оси держателя ножа);

упорный винт;

верхний нож, который устанавливается в держатель 5а сверху и закрепляется винтом 11;

нижний неподвижный нож.

Под действием эксцентрика 2 шатун 3 будет перемещаться в вертикальной плоскости. Если он поднимается, то нож 12 и рычаг 4 повернется против часовой стрелки, т.е. нож 12 тоже поднимается.

Нижний нож 13 устанавливается внизу, его режущая кромка должна быть на уровне верхней грани игольной пластины.

При правильной установке ножей режущая кромка верхнего ножа в нижнем положении должна заходить на 1-1,6 мм ниже линии кромки нижнего ножа. Высота верхнего ножа 12 регулируется его вертикальным смещением после ослабления винта 11. Ширина обметочного шва регулируется перемещением ножей вдоль оси главного вала 1 относительно линии движения иглы.

Машина MO-6704S фирмы Juki (Япония) одноигольная. Предназначена для стачивания с одновременной обрезкой края и обметывания строчкой двух и трехниточного цепного стежка с автоматической обрезкой ниток.

Техническая характеристика

Частота вращения главного вала

|

Максимальная 7 000 об/мин,

исключая некоторые модели подкласса

|

Длина стежка

|

0,8…4 мм

|

Размеры иглы

|

—

|

Ширина обметки

|

1.6, 3.2, 4.0, 4.8 мм

|

Дифференциальный механизм перемещения материала

|

Посадка 1: 2 (максимальная 1: 4),

растяжение 1: 0.7 (максимальное 1: 0,6)

|

Игла

|

DCх27 (стандартная),

может использоваться DCх1

|

Высота подъёма лапки

|

7.0 мм, исключая некоторые модели подкласса

|

Смазочные материалы

|

Машинное масло JUKI 18

|

Шум

|

Связанный с рабочим местом шум на рабочей скорости

n = 6 000 минут-1: Lpa ^ 80 дБ (A)

Шумовое измерение согласно DIN 45635-48-A-1.

|

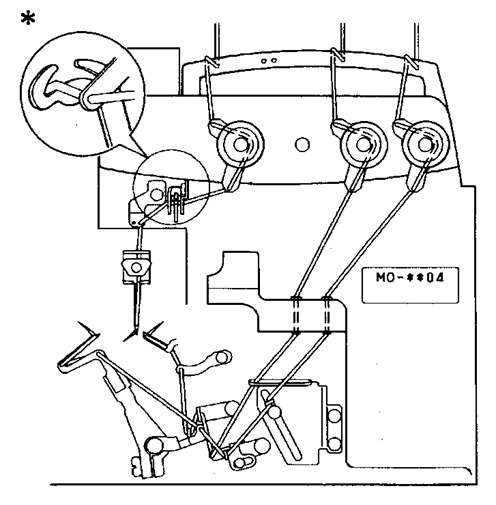

Заправка ниток представлена на рисунке 8.6.

Рисунок 8.6 – Заправка нитей в машины

|

|

|

Скачать 17.8 Mb.

Скачать 17.8 Mb.