Документ Microsoft Word (2) (Автосохраненный) (1). В соединении

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

|

Переводная таблица скоростей резания и чисел оборотов сверл в минуту

Скорости резания при сверлении (работа с охлаждением) конструкционных сталей

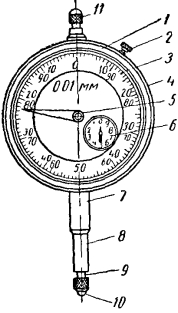

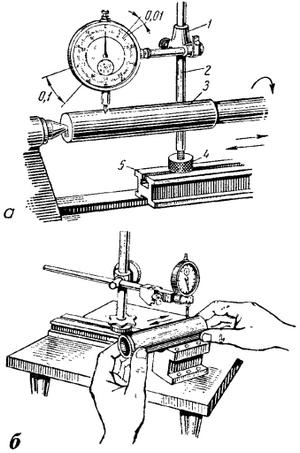

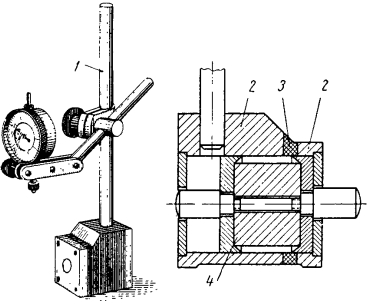

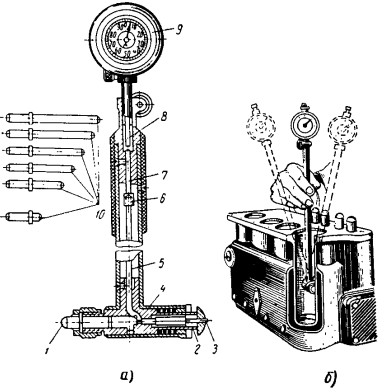

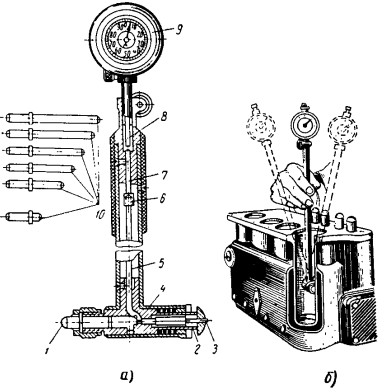

3.Техническая (отпуск, закалка, криогенная обработка, старение). Термомеханическая, при которой используют не только высокую температуру, но и физическое воздействие на металл. Химико-термическая включает в себя термическую обработку металла с последующим воздействием на поверхность азотом, хромом или углеродом. Метод Бринелля – один из основных методов определения твердости материалов, основанный на вдавливании в поверхность испытуемого материала металлического шарика из твёрдого сплава с определенным диаметром и дальнейшем измерении диаметра полученного отпечатка. В качестве инденторов используются шарики из твёрдого сплава диаметром 1; 2; 2.5; 5 и 10 мм. Принцип действия рычажно-механических приборов (инструментов) основан на использовании специального передаточного механизма, который преобразует незначительные перемещения измерительного стержня в увеличенные и удобные для отсчета перемещения стрелки по шкале. К наиболее известным в практике типам рычажно-механических приборов относятся индикаторы, рычажные скобы, рычажные микрометры и миниметры.Рассмотрим наиболее часто применяемые в слесарной практике рычажно-механические приборы. Индикаторы. Индикаторы предназначаются для относительного или сравнительного измерения и проверки отклонений от формы, размеров, а также взаимного расположения поверхностей детали. Этими инструментами проверяют горизонтальность и вертикальность положения плоскостей отдельных деталей (столов, станков и т. п.), а также овальность, конусность валов, цилиндров и др. Кроме того, индикаторами проверяют биение зубчатых колес, шкивов, шпинделей и других вращающихся деталей. Индикаторы бывают часового и рычажного типа. Наибольшее распространение имеют индикаторы часового типа, которые в сочетании с нутромерами, глубиномерами и другими инструментами используются для измерения внутренних и наружных размеров, параллельности, плоскостности и т. д. Индикаторы часового типа с ценой деления 0,01 мм (ГОСТ 577— 60) изготовляются двух типов: — с перемещением измерительного стержня параллельно шкале; — с перемещением измерительного стержня перпендикулярно к шкале. Индикаторы типа I имеют пределы измерений 0—5 и 0—10 мм; 0—2 и 0—3 мм, а индикаторы типа II — пределы измерений 0—2 и 0—3 мм. Конструкция часового индикатора основана на применении зубчатых зацеплений, преобразующих поступательное движение измерительного стержня 8 (рис. 59) во вращательное движение стрелки 0.  Рис. 59. Индикаторы часового типа: 1 — корпус, 2 — стопор, 3 — циферблат, 4 — ободок. 5 — стрелка, 6 — указатель полных чисел оборотов, 7 — гильза, 8 — стержень, 9 — наконечник, 10 — шарик, 11 — головка Полный оборот большой стрелки по этой шкале соответствует 1 мм вертикального перемещения стержня, а поворот стрелки на одно деление соответствует перемещению стержня на 0,01 мм. Перемещение стержня на целые миллиметры отмечается стрелкой на указателе числа оборотов 6. На ноль индикатор устанавливают поворотом ободка 4 циферблата или головки 11 измерительного стержня (при неподвижном циферблате). При измерении индикатор устанавливают (рис. 60, а) на передвижной штанге 1, которая закрепляется на стойке 2. Стойка соединена с призмой 5 и закрепляется гайкой 4. Такое устройство дает возможность устанавливать индикатор в любой точке измеряемой детали 3. Измерительную поверхность шарика прижимают к проверяемой поверхности (рис. 60, б) и, перемещая деталь или индикатор, определяют отклонение по шкале.  Рис. 60. Приемы измерения индикатором: а — в центрах, б — небольших деталей На рис. 61 показана изготовленная заводом «Красный инструментальщик» индикаторная стойка с магнитным основанием, предназначенная для установки индикатора часового типа в исследуемой части станка или прибора с целью выполнения необходимых измерений. Стойка 1 посредством встроенного в нее основания постоянного магнита 4 притягивается к стальным и чугунным деталям, что позволяет устанавливать ее на наклонных и вертикальных плоскостях, а также на цилиндрических поверхностях, без дополнительного крепления.  Рис. 61. Индикаторная стойка с магнитным основанием Основание состоит из двух стальных частей 2, разделенных латунной прокладкой 3. Магнит может перемещаться в корпусе и занимать два положения: крайнее правое положение соответствует включению стойки, при этом силовые линии замыкаются ч. рез деталь, на которой стойка установлена; крайнее левое положение соответствует выключению стойки, при этом силовые линии замыкаются через стальной корпус стойки. Сила притяжения стойки к плоскости не менее 14 кГ, пределы измерения по высоте 0—200 мм. Индикаторные нутромеры предназначены для измерения диаметров глубоких отверстий. Пределы измерения индикаторными нутромерами по ГОСТ 868—63: 6—10; 10—18; 18—35; 35— 50; 50—100; 100—160; 160—250; 250—450; 450—700 и 700—1000 мм. Индикаторный нутромер (рис. 62) имеет корпус 4, в который вставлена направляющая втулка 2. С одной стороны втулки помещен неподвижный измерительный стержень 1, ас другой — подвижный измерительный стержень 3.  Рис. 62. Индикаторный нутромер и приемы измерения: а — общий вид, б — приемы измерения В процессе измерения стержень 3 перемещается, и его движение через толкатель 5 передается установленному в трубке 7 вертикальному штоку 6, к которому прижимается наконечник 8 индикатора 9. Прибор снабжается комплектом сменных неподвижных стержней 10. Для измерения прибор осторожно вводят в отверстие (рис. 62, б) и слегка покачивают: крайнее правое отклонение стрелки индикатора соответствует проверяемому значению диаметра отверстия. Индикаторные глубиномеры с ценой деления 0,01 мм (рис. 63) предназначены для измерения глубины пазов, отверстий, высоты уступов и т. д. Эти приборы по ГОСТ 7661—55 изготовляют с верхним пределом измерения до 100 мм.  Рис. 63. Индикаторный глубиномер: 1 — основание, 2 — державка, 3 — индикатор, 4 — винт для крепления индикатора, 5 — сменный измерительный стержень Они снабжены набором измерительных стержней, позволяющих производить измерения от: 0—10; 10—20; 20—30; 30—40; 40—50; 50—60; 60—70; 70—80; 80—90 и 90—100 мм. 5. Ежедневно до начала работ, в ходе выполнения и после выполнения работ работник должен осматривать ручной инструмент и приспособления и в случае обнаружения неисправности немедленно извещать своего непосредственного руководителя. Во время работы работник должен следить за отсутствием: 1) сколов, выбоин, трещин и заусенцев на бойках молотков и кувалд; 2) трещин на рукоятках напильников, отверток, пил, стамесок, молотков и кувалд; 3) трещин, заусенцев, наклепа и сколов на ручном инструменте ударного действия, предназначенном для клепки, вырубки пазов, пробивки отверстий в металле, бетоне, дереве; 4) вмятин, зазубрин, заусенцев и окалины на поверхности металлических ручек клещей; 5) сколов на рабочих поверхностях и заусенцев на рукоятках гаечных ключей; 6) забоин и заусенцев на рукоятке и накладных планках тисков; 7) искривления отверток, выколоток, зубил, губок гаечных ключей; 8) забоин, вмятин, трещин и заусенцев на рабочих и крепежных поверхностях сменных головок и бит. 29. При работе клиньями или зубилами с помощью кувалд должны применяться клинодержатели с рукояткой длиной не менее 0,7 м. 30. При использовании гаечных ключей запрещается: 1) применение подкладок при зазоре между плоскостями губок гаечных ключей и головками болтов или гаек; 2) пользование дополнительными рычагами для увеличения усилия затяжки. В необходимых случаях должны применяться гаечные ключи с удлиненными ручками. 31. С внутренней стороны клещей и ручных ножниц должен устанавливаться упор, предотвращающий сдавливание пальцев рук. 32. Перед работой с ручными рычажными ножницами они должны надежно закрепляться на специальных стойках, верстаках, столах. Запрещается: 1) применение вспомогательных рычагов для удлинения ручек рычажных ножниц; 2) эксплуатация рычажных ножниц при наличии дефектов в любой части ножей, а также при затупленных и неплотно соприкасающихся режущих кромках ножей. 33. Работать с ручным инструментом и приспособлениями ударного действия необходимо в средствах индивидуальной защиты глаз (очков защитных) и средствах индивидуальной защиты рук работающего от механических воздействий. Необходимость использования при работе с ручным инструментом и приспособлениями ударного действия средств индивидуальной защиты лица (щитки защитные лицевые) устанавливается работодателем в рамках проведенных процедур СУОТ. 34. При работе с домкратами должны соблюдаться следующие требования: 1) домкраты, находящиеся в эксплуатации, должны подвергаться периодическому техническому освидетельствованию после ремонта или замены ответственных деталей в соответствии с технической документацией организации-изготовителя. На корпусе домкрата должны указываться инвентарный номер, грузоподъемность, дата следующего технического освидетельствования; 2) при подъеме груза домкратом под него должна подкладываться деревянная выкладка (шпалы, брусья, доски толщиной 40 - 50 мм) площадью больше площади основания корпуса домкрата; 3) домкрат должен устанавливаться строго в вертикальном положении по отношению к опорной поверхности; 4) головку (лапу) домкрата необходимо упирать в прочные узлы поднимаемого груза во избежание их поломки, прокладывая между головкой (лапой) домкрата и грузом упругую прокладку; 5) головка (лапа) домкрата должна опираться всей своей плоскостью в узлы поднимаемого груза во избежание соскальзывания груза во время подъема; 6) все вращающиеся части привода домкрата должны свободно (без заеданий) проворачиваться вручную; 7) все трущиеся части домкрата должны периодически смазываться консистентной смазкой; 8) во время подъема необходимо следить за устойчивостью груза; 9) по мере подъема под груз вкладываются подкладки, а при его опускании - постепенно вынимаются; 10) освобождение домкрата из-под поднятого груза и перестановка его допускаются лишь после надежного закрепления груза в поднятом положении или укладки его на устойчивые опоры (шпальную клеть). 35. При работе с домкратами запрещается: 1) нагружать домкраты выше их грузоподъемности, указанной в технической документации организации-изготовителя; 2) применять удлинители (трубы), надеваемые на рукоятку домкрата; 3) снимать руку с рукоятки домкрата до опускания груза на подкладки; 4) приваривать к лапам домкратов трубы или уголки; 5) оставлять груз на домкрате во время перерывов в работе, а также по окончании работы без установки опоры. Билет №14 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||