Документ Microsoft Word (2) (Автосохраненный) (1). В соединении

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

|

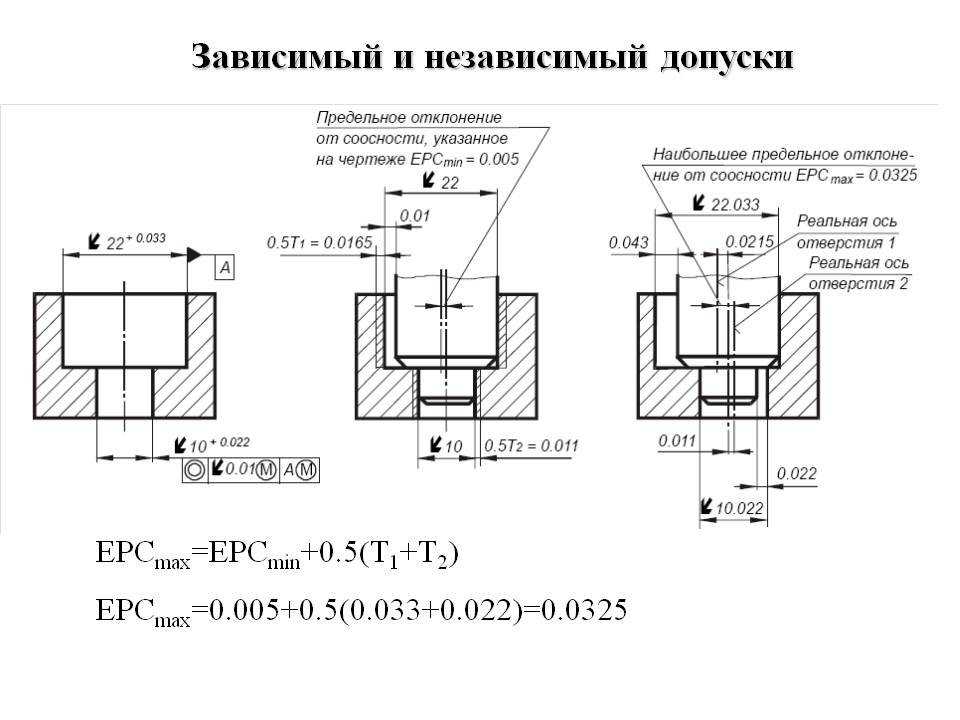

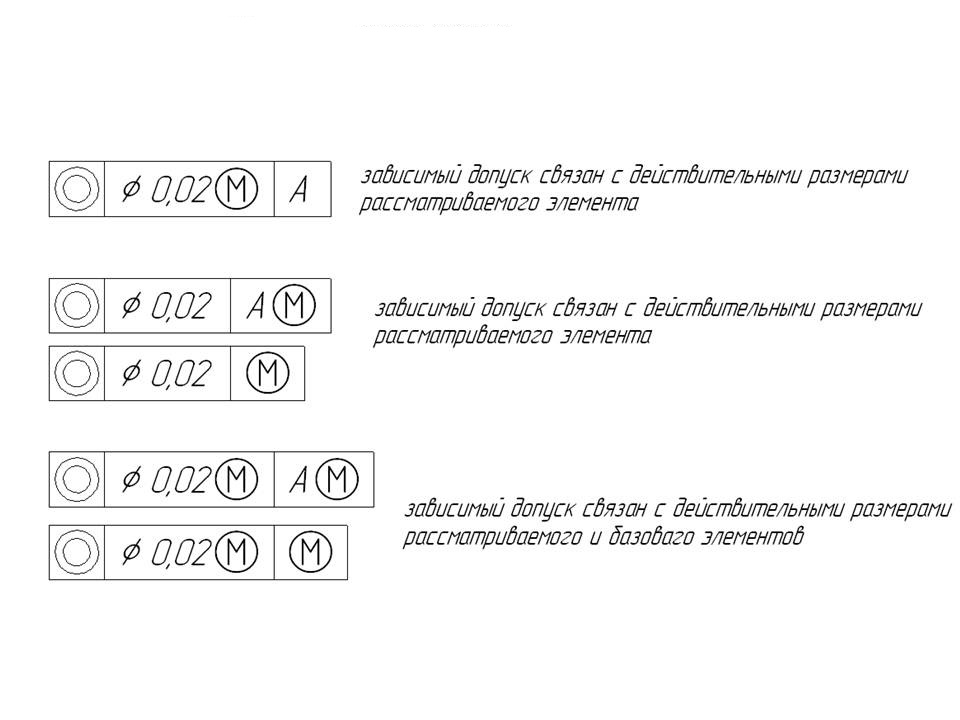

4.Микрометр — это прецизионный измерительный прибор, который используется в механических мастерских по всему миру. Проверка показала, что механические, а также инструменты с цифровой индикацией, легко проводят высокоточные замеры. Измерительный прибор, предназначенный для измерения длины (линейного размера) с низкой погрешностью. Погрешность измерения микрометром составляет от 1 до 50 мкм в зависимости от измеряемых диапазонов и класса точности прибора. Шаг 1. Помещаем деталь между измерительными поверхностями. Для этого путем вращения барабана даем ход винту – раскрываем микрометр для измерения. Шаг 2. Зажимаем деталь, вращая гайку трещотки. Как только вы услышите щелчки, вращение нужно прекратить. Шаг 3. Смотрим значения. Размер вычисляется так: к значениям на горизонтальной шкале прибавляются значения на вертикальной шкале. 5. Хранить резьбонарезной инструмент необходимо по комплектам в деревянных футлярах, а измерительный — в мягких футлярах. Отдельные неукомплектованные инструменты хранят в специальных пирамидах, а метчики — в специально высверленных отверстиях в деревянных брусках. Рукоятки воротков, плашкодержателей, клуппов и гаечных ключей должны иметь чистую гладкую поверхность. Не рекомендуется работать замасленными рукоятками инструментов, так как в подобных случаях можно легко получить травму. Запрещается пользоваться ключами и воротками с погнутыми рукоятками, имеющими зазубрины и заусенцы. Нельзя применять гаечные ключи, имеющие зев большего размера, чем гайки. Не допускается применение двух ключей для получения более длинного рычага. После работы метчики, плашки, воротки и клуппы необходимо тщательно промыть керосином, протереть чистой сухой ветошью и смазать тонким слоем машинного масла. Запрещается сдувать стружку или удалять ее пальцами. Для удаления стружки с тисков или резьбовых ниток необходимо пользоваться щеткой или ветошью. В процессе работы следует остерегаться ранения рук о заусенцы и выступающие острые кромки инструмента. Перед началом работы нужно привести в порядок одежду и головной убор: свисающие части одежды или головного убора, длинные волосы могут быть захвачены вращающимися частями станка (шпинделями или метчиком), зацепиться за выступающие части. Поэтому перед работой надо подвязывать завязки на рукавах и на головном уборе, тщательно убирать длинные волосы под головной убор. При нарезании резьбы метчиком на станке нужно выполнять следующие правила техники безопасности: о не допускать образования длинных стружек: такие стружки, вращаясь вместе с метчиком, могут ударить по рукам или по лицу; о своевременно удалять стружку, так как большое ее количество может повлиять на качество резьбы. Для этого используют либо крючок, либо деревянную палочку; о не охлаждать работающий метчик смоченной ветошью: метчик может намотать ее на себя и захватить пальцы работающего. Билет №9 1.Зависимый допуск — это допуск расположения или формы, указываемый на чертеже в виде значения, которое допускается превышать на величину зависящую от отклонения действительного размера рассматриваемого элемента от максимума материала.  2. Зенковка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклёпок. Зенковки для цилиндрических углублений и опорных плоскостей часто называют цековками. Зенкер — многолезвийный (3 и более режущих кромок) режущий инструмент для обработки цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Работа зенкером называется зенкерование. Зенкерование является получистовой обработкой резанием. Метчик — инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. 3.См Билет №1. 4. Смазочно-охлаждающие жидкости (СОЖ) благоприятно воздействуют на процесс резания металлов, значительно уменьшают износ режущего инструмента, повышают качество обработанной поверхности и снижают затраты энергии, а также препятствуют образованию нароста у режущей кромки инструмента и способствуют удалению стружки и абразивных частиц из зоны резания. При обработке чугуна и других хрупких материалов СОЖ не применяют, так как эффект от их действия незначителен. При работе твердосплавным инструментом на высоких скоростях необходимо подавать обильную и непрерывную струю жидкости, так как при прерывистом охлаждении могут образоваться трещины в режущих пластинках из твердого сплава. Наиболее эффективны смазочно-охаждающие жидкости при резании вязких, пластичных и сильно упрочняющихся при деформации металлов. При этом с увеличением толщины среза и скорости резания положительный эффект на стружкообразование от действия СОЖ уменьшается. СОЖ должны обладать высокими охлаждающими, смазывающими, антикоррозионными свойствами и быть безвредными для работающего на станке. Масляные СОЖ. Их основа – минеральное или синтетическое масло. Для получения особых свойств жидкости в состав вводят присадки. Такие СОЖ отлично смазывают поверхности, но плохо снижают температуру, поэтому используются для мягких металлов при несложных работах. Водосмешиваемые СОЖ – в составе этих жидкостей могут быть спирты, эмульгаторы, масла, электролиты, присадки и т. д. Хорошо охлаждает инструменты и металлы, но обладают скромными смазывающими характеристиками, Минеральные СОЖ – производится из нефтяных продуктов, используется преимущественно для работы фрезерных и токарных станков для резания стали, Синтетические и полусинтетические СОЖ – эти виды смазочно-охлаждающих жидкостей изготавливаются на основе смеси водорастворимых полмиров с добавлением поверхностно-активных веществ, ингибиторов, биоцидов и т.д. Эмульсии СОЖ – составы с большей, по сравнению с водосмешиваемыми, концентрацией дисперсных компонентов. Такие жидкости имеют отличные смазывающие и противоизносные характеристики. 5. При шабрении необходимо выполнять следующие правила по технике безопасности: обрабатываемая деталь должна быть надежно установлена и прочно закреплена; не допускается работа неисправными шаберами (без ручек или с треснувшими ручками); при выполнении работ шлифовальными головками соблюдать правила электробезопасности. В процессе ручной и механизированной притирки, как и при выполнении других слесарных операций, необходимо строго соблюдать правила техники безопасности. Так, при ручной притирке не следует слишком быстро перемещать деталь, так как она может упасть и травмировать работающего. Притираемую деталь в закрепленном в тисках притире нельзя ударять о губки тисков, в противном случае возможны ущемления пальцев и порча детали. Билет №10 Параллельное соединение проводников. Последовательное и параллельное соединения в электротехнике — два основных способа соединения элементов электрической цепи. При последовательном соединении все элементы связаны друг с другом так, что включающий их участок цепи не имеет ни одного узла. При параллельном соединении все входящие в цепь элементы объединены двумя узлами и не имеют связей с другими узлами, если это не противоречит условию. 2.Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения. Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов. На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие. Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе. Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие. 3.  4.Инструментальный материал должен иметь высокую твердость. Твердость инструментального материала должна быть выше твердости обрабатываемого не менее чем в 1,4 - 1.7 раза. При резании металлов выделяется значительное количество теплоты и режущая часть инструмента нагревается. Поэтому, инструментальный материал должен обладать высокой теплостойкостью. Инструментальными являются материалы, основное назначение которых - оснащение рабочей части инструментов. К ним относятся инструментальные углеродистые, легированные и быстрорежущие стали,твердые сплавы, минералокерамика, сверхтвердые материалы. Основные свойства инструментальных материалов. Для изготовления режущего инструмента чаще всего применяются легированные стали таких марок: хромовольфрамовая ХВ5, хромокремнистая 9ХС, хромовольфрамомарганцовистая ХВГ. 5. Смазкой называется жидкое или твердое вещество, уменьшающее трение в подвижных соединениях деталей машин и защищающее поверхность металлических изделий от коррозии. Жидкая смазка в ряде случаев выполняет функцию отвода тепла от трущихся частей. Смазки делятся на три основные группы: растительные, животные и минеральные. Кроме того, смазки подразделяются на твердые, консистентные и жидкие. В качестве твердых смазочных материалов используются графит, двухсернистый молибден, которые применяются как в размельченном состоянии, так и в виде паст, приготовленных на минеральных маслах. Требования — высокая температура кипения (во избежание образования паровых пробок и потерь жидкости); — низкая температура замерзания. Билет №11 1. Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями. Вид допуска формы и расположения поверхностей должен быть обозначен на чертеже знаками (графическими символами), приведенными в таблице.

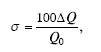

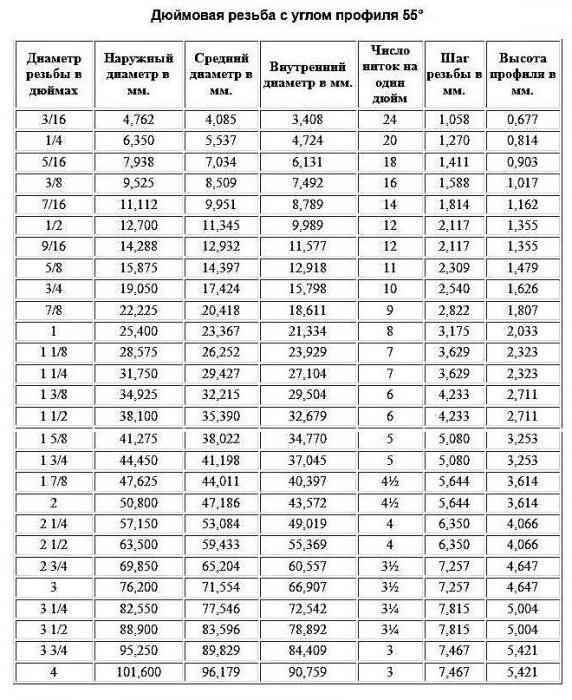

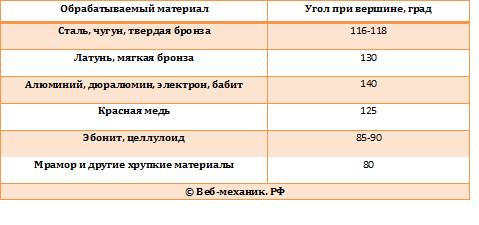

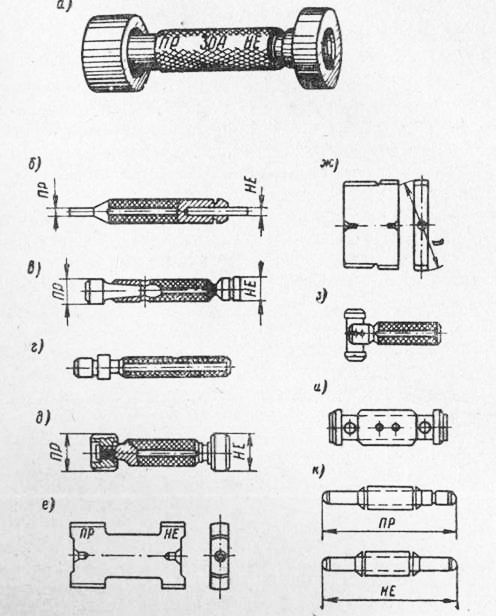

Термическая обработка - (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется. Виды - Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла). Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск. Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла. Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи). 3.См Билет №1 4. В практике использования измерений очень важным показателем становится их точность, которая представляет собой ту степень близости итогов измерения к некоторому действительному значению, которая используется для качественного сравнения измерительных операций. А в качестве количественной оценки, как правило, используется погрешность измерений. Абсолютная погрешность– это значение, вычисляемое как разность между значением величины, полученным в процессе измерений, и настоящим (действительным) значением данной величины. Абсолютная погрешность вычисляется по следующей формуле: ΔQn = Qn − Q0, где AQn – абсолютная погрешность; Qn – значение некой величины, полученное в процессе измерения; Q0 – значение той же самой величины, принятое за базу сравнения (настоящее значение). Относительная погрешность– это число, отражающее степень точности измерения. Относительная погрешность вычисляется по следующей формуле:  где ΔQ – абсолютная погрешность; Q0 – настоящее (действительное) значение измеряемой величины. Относительная погрешность выражается в процентах. Приведенная погрешность– это значение, вычисляемое как отношение значения абсолютной погрешности к нормирующему значению. Инструментальная погрешность– это погрешность, возникающая из—за допущенных в процессе изготовления функциональных частей средств измерения ошибок. Методическая погрешность– это погрешность, возникающая по следующим причинам: 1) неточность построения модели физического процесса, на котором базируется средство измерения; 2) неверное применение средств измерений. Субъективная погрешность– это погрешность возникающая из-за низкой степени квалификации оператора средства измерений, а также из-за погрешности зрительных органов человека, т. е. причиной возникновения субъективной погрешности является человеческий фактор. Погрешности по взаимодействию изменений во времени и входной величины делятся на статические и динамические погрешности. Систематическая погрешность – это составляющая погрешности измерения, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же величины. Причинами появления систематической погрешности могут являться неисправности средств измерений, несовершенство метода измерений, неправильная установка измерительных приборов, отступление от нормальных условий их работы, особенности самого оператора. Статическая погрешность– это погрешность, которая возникает в процессе измерения постоянной (не изменяющейся во времени) величины. Динамическая погрешность– это погрешность, численное значение которой вычисляется как разность между погрешностью, возникающей при измерении непостоянной (переменной во времени) величины, и статической погрешностью (погрешностью значения измеряемой величины в определенный момент времени). Случайная погрешность– это составная часть погрешности результата измерения, изменяющаяся случайно, незакономерно при проведении повторных измерений одной и той же величины. Появление случайной погрешности нельзя предвидеть и предугадать. Случайную погрешность невозможно полностью устранить, она всегда в некоторой степени искажает конечные результаты измерений. Но можно сделать результат измерения более точным за счет проведения повторных измерений. Причиной случайной погрешности может стать, например, случайное изменение внешних факторов, воздействующих на процесс измерения. Случайная погрешность при проведении многократных измерений с достаточно большой степенью точности приводит к рассеянию результатов. Устранение - 1. Ликвидация источников погрешностей до начала измерения (профилактика измерений). 2. В процессе измерений (экспериментальное исключение). 3. По окончанию измерений путем добавления поправок (вычислением). 4. Перевод не исключенных систематических погрешностей в разряд случайных и выполнение многократных измерений. 5. 1.1. К самостоятельной работе на гидравлических, пневматических и рычажных прессах допускаются лица не моложе 18 лет, прошедшие профессиональное обучение дающее право выполнения этих работ, специальное обучение, вводный и первичный инструктаж на рабочем месте с обучением безопасным методам и приемам ведения работ и оказанию первой доврачебной помощи пострадавшим от несчастных случаев на производстве, прошедшие стажировку и получившие допуск к самостоятельной работе, имеющие 1 группу по электробезопасности. 1.2. Повторный инструктаж по охране труда проводиться не реже 1 раза в три месяца. Повторная проверка знаний по специальным требованиям безопасности труда проводиться не реже 1 раза в 12 месяцев. Повторный инструктаж и проверка знаний на 1 группу по электробезопасности не реже 1 раза в 12 месяцев. 1.3. На территории предприятия необходимо соблюдать правила внутреннего трудового распорядка, быть внимательным по отношению к движущемуся транспорту и работающим грузоподъемным машинам и другому производственному оборудованию. Обращать внимание на предупредительные надписи, дорожные знаки и знаки безопасности, размещенные на территории предприятия, в цехах и участках, выполняя их указания. 1.4. Необходимо соблюдать установленный на предприятии режим труда и отдыха. Нормальная продолжительность рабочего времени не может превышать 40 часов в неделю. Сверхурочные работы допускаются в случаях предусмотренных ТК РФ. Суммарное время на личные надобности составляет 45минут в течении рабочей смены .Кроме этого предусмотрен перерыв для отдыха и питания (не более 2-х часов и не менее 30 минут) который в рабочее время не включается. 1.5. Во время работы на гидравлических, пневматических и рычажных прессах на работника возможно воздействие следующих вредных и опасных производственных факторов : - повышенная загазованность воздуха рабочей зоны могут привести к заболеванию органов дыхания, - повышенная температура поверхности изделия могут привести к ожогу кожного покрова, - движущиеся машины и механизмы, подвижные части производственного оборудования, передвигающиеся изделия, приспособления и оснастка могут привести к травме; - острые кромки .заусенцы и шероховатость поверхности изделия, инструмента и оборудования - к травме кожного покрова; - повышенный уровень шума - к заболеванию органов слуха; - повышенная или пониженная температура воздуха - к простудным заболеваниям; - недостаточная освещенность - к заболеванию органов зрения; -повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека- к электротравме; - физические перегрузки могут вызвать сердечнососудистые заболевания. 1.6. Для нормального и безопасного производства работ на прессах работник должен применять следующие средства защиты: № п/п Средства индивидуальной защиты ГОСТ Срок носки /месяцев/ 1 Костюм х / б 27575-87 12 месяцев 2 Ботинки Р. 12.4. 187-97 12 месяцев 3 Рукавицы 12.4.010 1 месяц 4 Очки защитные 12.4.013 До износа 1.7.Работник должен получить противопожарный инструктаж, знать правила поведения при пожаре и при обнаружении признаков горения. При работе на прессах должен пользоваться исправной электроарматурой. 1.8. Немедленно извещать своего или вышестоящего руководителя о любой ситуации угрожающей жизни и здоровью людей, о каждом несчастном случае, произошедшем на производстве или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания / отравления /. В случае болезненного состояния прекратить работу, привести рабочее место в безопасное состояние и обратиться в здравпункт. 1.9. Работник должен уведомить непосредственного руководителя о неисправностях оборудования, приспособлений и инструмента - до начала работы или во время рабочего дня после обнаружения неисправности. Самостоятельно устранять какие- либо неисправности, если эта работа не входит в круг обязанностей - ЗАПРЕЩАЕТСЯ. 1.10. Работник должен оказывать первую доврачебную помощь пострадавшим от несчастных случаев на производстве. 1.11. Соблюдать правила личной гигиены, перед едой мыть руки с мылом. Не разрешается на рабочем месте курить, принимать и хранить пищу /воду/, хранить личную и рабочую одежду. Курить разрешается только в специально оборудованных местах. 1.12.Лица не выполняющие данную инструкцию привлекаются к ответственности в соответствии с действующим законодательством РФ . Билет №12 Общие параметры метрической резьбы:– номинальный диаметр стержня: от 0.25 (мм) до 600 (мм); – возможный диапазон шагов: от 0.075 (мм) до 8 (мм); – наружный диаметр по резьбе: от 0.250 (мм) до 600.0 (мм); – средний диаметр по резьбе: от 0.201 (мм) до 596.103 (мм); – внутренний диаметр по резьбе: от 0.169 (мм) до 593.505 (мм); – внутренний диаметр по дну впадины: от 0.158 (мм) до 592.639 (мм).  Метрическая резьба – это винтовая нарезка на наружных или внутренних поверхностях изделий. Форма выступов и впадин, которые ее формируют, представляет собой равнобедренный треугольник. Метрической эту резьбу называют потому, что все ее геометрические параметры измеряются в миллиметрах. Она может наноситься на поверхности как цилиндрической, так и конической формы и использоваться для изготовления крепежных элементов различного назначения. Кроме того, в зависимости от направления подъема витков резьба метрического типа бывает правая или левая. Помимо метрической, как известно, есть и другие типы резьбы – дюймовая, питчевая и др. Отдельную категорию составляет модульная резьба, которую используют для изготовления элементов червячных передач. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твердых металлов 2φ=130…140°. Угол наклона винтовой канавки ω — угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки.  Калибры — бесшкальные измерительные инструменты, предназначенные для проверки определенных размеров обрабатываемых деталей. При помощи калибров можно установить пределы отклонения наружных и внутренних диаметров, высоты и длины деталей, расстояния между центрами отверстий и т. д. Калибры определяют не числовое значение измеряемых величин, а годность детали, т. е. правильность ее действительных размеров, ограниченных предельными отклонениями. Калибры разделяются на нормальные и предельные.  Шаблоны комплектуются в два набора: для метрической резьбы с углом профиля 60° и для дюймовой’ резьбы с углом профиля 55°. Набор № 1 для определения шага метрической резьбы состоит из 20 резьбовых пластин с шагом: 0,4; 0,45; 0,5; 0,6; 0,7; 0,75; 0,8; 1,0; 1,25; 1,5; 1,75; 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5 и 6 мм. Набор № 2 для определения шага дюймовой и трубной резьб состоит из 17 резьбовых шаблонов с числом ниток на один дюйм: 28; 24; 20; 19; 18; 16; 14; 12; 11; 10; 9; 8; 7; 6; 5. На каждой пластине указаны величина шага или количество ниток на 1”, а на обойме обозначена резьба — метрическая (60°) или дюймовая (55°), т. е. М60° или Д55°. Из набора резьбовых шаблонов необходимо выбрать тот, который наилучшим образом сопрягается с профилем измеряемой резьбы. При наложении резьбового шаблона на резьбу следует использовать как можно большее количество витков с целью повышения точности измерения. Зная наружный диаметр и шаг резьбы или количество ниток на 1”, можно по справочнику определить наименование и номинальный размер резьбы.  Щупы применяют для определения величины зазора между сопрягаемыми поверхностями. Они представляют собой набор тонких стальных пластин с параллельными измерительными поверхностями. Щупы различной толщины собраны на общей оси между двумя более толстыми пластинками, выполняющими роль футляра. Щупы выпускают 1-го и 2-го классов точности с толщиной пластин от 0,02 до 1 мм. Щупы длиной 100 мм изготовляют наборами и отдельными пластинами, а щупы длиной 200 мм — отдельными пластинами. Комплектуются четыре набора. В наборе № 1 девять щупов с толщиной: 0,02; 0,03; 0,04; 0,05; 0,06; 0,07; 0,08; 0,09; 0,1 мм. В наборе № 2 17 щупов с толщиной: 0,02; 0,03; 0,04; 0,05; 0,06; 0,07; 0,08; 0,09; 0,1; 0,15; 0,2; 0,25; 0,3; 0,35; 0,4; 0,45; 0,5 мм. В наборе № з десять щупов: 0,55; 0,6; 0,65; 0,7; 0,75; 0,8; 0,85; 0,9; 0,95; 1,0 мм. В наборе № 4 десять пластин с толщиной: 0,1; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1 мм. 4.См Билет №1. 5. Агрегаты и детали массой более 20 кг необходимо снимать, транспортировать и устанавливать при помощи подъемно-транспортных средств. Рабочие места должны быть освещены согласно существующим нормам. Рабочие должны работать в спецодежде (комбинезонах), а при использовании электрифицированного инструмента — надевать резиновые перчатки. На сборку сборочных единиц и механизмов должны поступать детали, прошедшие приемку и имеющие клеймо ОТК. Номенклатура деталей, подлежащих клеймению, устанавливается предприятием-изготовителем. Сборка сборочных единиц должна производиться в полном соответствии с утвержденной на предприятии-изготовителе технологической документацией. Все острые углы в деталях, кроме оговоренных особо, перед сборкой следует притупить, заусенцы зачистить. Все вращающиеся сборочные единицы и детали должны проворачиваться на своих опорах без заедания, при равномерном приложении усилий. Быстро вращающиеся детали и сборочные единицы не должны вызывать недопустимых вибраций из-за неуравновешенности вращающихся масс. Балансировка должна выполняться по технологическому процессу предприятия-изготовителя с учетом методических указаний ГОСТ 22061. Нормы и допуски дисбаланса указываются в рабочих чертежах в соответствии с ГОСТ 22061. Методы контроля должны быть указаны в технологической документации. Ручная пригонка при сборке посадочных мест и прочих соединений деталей друг с другом допускается в отдельных случаях с разрешения ОТК. Пригонка деталей шлицевых соединений не допускается. Монтируемые на раме механизмов сборочные единицы можно устанавливать не более чем на двух регулировочных прокладках в одном месте. После выверки сборочных единиц прокладки должны быть сварены между собой и прикреплены к раме. Редукторы, двигатели, опоры и т. п. после установки и выверки должны быть надежно закреплены во избежание перемещения. При установке регулируемых подшипников скольжения должна быть предусмотрена возможность последующей подтяжки при очередном ремонте и техническом обслуживании. На рабочих поверхностях деталей после сборки не должно быть следов от ударов молотком, забоин, засечек и пр. При сборке смазочные каналы должны быть очищены и заполнены смазкой согласно таблицам и схемам смазки конструкторской документации на конкретную машину. После окончания сборки сборочных единиц запрещается сверление отверстий, при котором стружка может попасть в полости масляных ванн. Головки винтов и болтов, устанавливаемых впотай, не должны выступать из гнезд. Отклонения от перпендикулярности осей шпилек и болтов к опорным плоскостям — по ГОСТ 1759.1. Все болтовые соединения должны быть гарантированы от самоотвинчивания способами, указанными в чертежах. Установка косых шайб под головки болтов должна обеспечивать их правильное положение. Положение косой шайбы на полках швеллера или двутавровой балки должно обеспечивать параллельность плоскости шайбы с наружной поверхностью полки. При затягивании болтов, винтов и тому подобного должно быть обеспечено равномерное натяжение всех крепежных деталей. Не допускается перетяжка болтов, шпилек и прочего, для этого необходимо при сборке пользоваться только нормальным, предусмотренным для них инструментом. Категорически запрещается пользоваться при затяжке гаек зубилом и другими средствами, которые могут испортить крепежные детали. Контрольные штифты должны выступать над поверхностью детали не более чем на 1/3 диаметра. Выступающий конец болта, винта или шпильки над гайкой должен быть не менее 0,25d(d — диаметр резьбы) и не более трех ниток, за исключением случаев, оговоренных в рабочей документации. Затяжка ответственных резьбовых соединений должна выполняться динамометрическими ключами с усилиями, указанными в технических условиях или рабочих чертежах конкретного механизма. Билет №13 1.  2. Глубина резания t при сверлении характеризуется размером сверла и равна ½ его диаметра. При рассверливании она определяется полуразностью диаметров отверстия после и до обработки. Подача S при сверлении и рассверливании соответствует осевому перемещению сверла за один оборот заготовки и выражается в мм/об. Скорость резания v для невращающегося сверла равна окружной скорости вращения обработанной поверхности отверстия в м/мин. |