фоэ 9. Электроника 9. Вариант 9 Задача 9

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

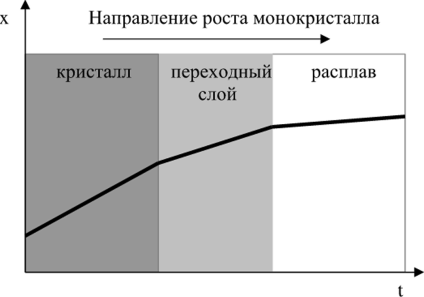

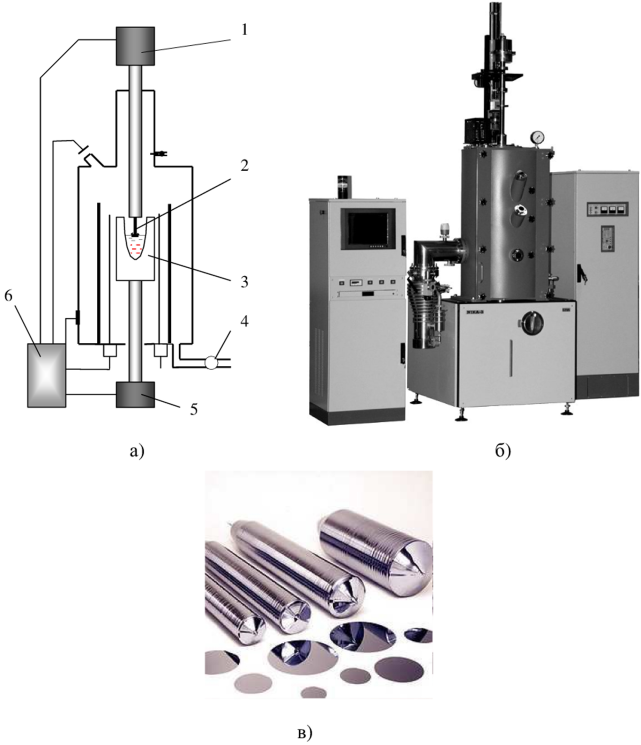

Задача 95. Опишите современные методы создания микросхем. Методика разработки микросхем, начиная с появления первых из них, и до настоящего времени мало изменилась и подразделяется на следующие этапы: концептуальная проработка, проектирование логических элементов и интегральных схем, аттестация, разработка компоновочной схемы и маски, изготовление кремниевой подложки (укрупненный технологический процесс изготовления полупроводниковых ИМС представлен на рисунке), отладка и тестирование. Однако на этом все сходство и заканчивается, так как в прежние времена проектирование, аттестация и тестирование выполнялись, главным образом, вручную. Это, облегчалось тем, что микросхемы насчитывали не сотни миллионов транзисторов, как сегодня, а "всего лишь" менее 30 000. В настоящий момент все этапы автоматизированы. Рассмотрим подробнее технологический процесс изготовления полупроводниковых ИМС. Монокристаллы, служащие основанием ИМС, изготавливаются, как правило, из самого распространенного на Земле материала - кремния, который в обычном виде представляет собой кварцевый песок. Для того чтобы получить кремний, необходимого качества, он проходит ряд сложных стадий обработки и подразделяется на: - технический или металлургический кремний, который содержит примеси на уровне сотых долей процента, не является полупроводниковым и обладает металлическим типом проводимости, на нём невозможно создать ни р-n переходы, ни наноструктуры или гетеропереходы, он годится только как добавка в металлургической промышленности и т. д. - поликремний, который получают из технического кремния и который служит исходным сырьём для получения монокристаллического кремния полупроводникового качества. - монокремний (монокристаллический) - который и используется уже при изготовлении ИМС.  Схема технологического процесса изготовления полупроводниковых ИМС. Обычно монокристаллический кремний выращивается по методу Чохральского (стадии роста показаны на рисунке) в кварцевых тиглях при высоких температурах. Идея метода получения кристаллов по методу Чохральского заключается в росте монокристалла за счет перехода атомов из жидкой или газообразной фазы вещества в твердую фазу на их границе раздела.  Стадии роста монокристалла кремния. Затравочный монокристалл высокого качества опускается в расплав поликремния (показано на рисунке). Затем происходит постепенное вытягивание монокристалла из расплава. Его рост происходит за счет перехода атомов кремния из жидкой или газообразной фазы вещества в твердую фазу на границе их раздела.  Схема установки для выращивания монокристаллов способом Чохральского (а): 1 - механизм вращения затравки, 2 - затравка, 3 - тигель с расплавом, 4 - вакуумный насос, 5 - устройство вращения и подъема тигля, 6 - источник питания. Установка Ника-3 (б). Слитки монокремния (в). Для получения монокристаллов кремния методом Чохральского разработано и широко используется высокопроизводительное автоматизированное оборудование, обеспечивающее воспроизводимое получение бездислокационных монокристаллов диаметром до 200— 300 мм. С увеличением загрузки и диаметра кристаллов стоимость их получения уменьшается. Однако в расплавах большой массы (60—120 кг) характер конвективных потоков усложняется, что создает дополнительные трудности для обеспечения требуемых свойств материала. Кроме того, при больших массах расплава снижение стоимости становится незначительным за счет высокой стоимости кварцевого тигля и уменьшения скорости выращивания кристаллов из-за трудностей отвода скрытой теплоты кристаллизации. В связи с этим с целью дальнейшего повышения производительности процесса и для уменьшения объема расплава, из которого производится выращивание кристаллов, интенсивное развитие получили установки полунепрерывного выращивания. В таких установках производится дополнительная непрерывная или периодическая загрузка кремния в тигель без охлаждения печи, например путем подпитки расплава жидкой фазой из другого тигля, который, в свою очередь, также может периодически или непрерывно подпитываться твердой фазой. Такое усовершенствование метода Чохральского позволяет снизить стоимость выращиваемых кристаллов на десятки процентов. Кроме того, при этом можно проводить выращивание из расплавов небольшого и постоянного объема. Это облегчает регулирование и оптимизацию конвективных потоков в расплаве и устраняет сегрегационные неоднородности кристалла, обусловленные изменением объема расплава в процессе его роста. Для получения монокристаллов п- или p-типа с требуемым удельным сопротивлением проводят соответствующее легирование исходного поликристаллического кремния или расплава. В загружаемый поликремний вводят соответствующие элементы (Р, В, As, Sb и др.) или их сплавы с кремнием, что повышает точность легирования. В настоящий момент российскими учеными разработана технология получения бестигельного зонно-плавленного кремния, который выходит рекордно чистым, потому что процесс получения кремния происходит в вакууме или в атмосфере инертного газа. Выращивание кристаллов кремния методом бестигельной зонной плавки осуществляют на основе одновиткового индуктора (типа «игольного ушка»), внутренний диаметр которого меньше диаметра исходного поликристаллического стержня и кристалла. Во всех современных системах зонной плавки используется стационарное положение индуктора, а поликристаллический стержень и растущий монокристалл перемещаются. Скорость выращивания кристаллов данным методом вдвое больше, чем по методу Чохральского, благодаря более высоким градиентам температуры. Из-за технических трудностей выращиваемые методом бестигельной зонной плавки кристаллы кремния (их диаметр доведен до 150 мм) уступают по диаметру кристаллам, получаемым методом Чохральского. При бестигельной зонной плавке легирование выращиваемого кристалла, как правило, проводят из газовой фазы путем введения в газ-носитель (аргон) газообразных соединений легирующих примесей. При этом удельное сопротивление кристаллов может изменяться в широких пределах, достигая 200 Ом-см. При выращивании в вакууме получают монокристаллы с очень высоким сопротивлением — до 3-104Ом-см. Для получения такого материала во избежание загрязнений не применяют резку или обдирку стержня поликристаллического кремния. Остаточные доноры, кислород, углерод и тяжелые металлы удаляют из кремниевого стержня пятикратной зонной очисткой в вакууме. Монокристаллы кремния, получаемые методом бестигельной зонной плавки, составляют около 10 % общего объема производимого монокристаллического кремния и идут в основном на изготовление дискретных приборов. В дальнейшем пластины покрываются слоем изолятора, а затем и защищаются механически (что немаловажно при дальнейшей обработке). Роль слоя изолятора, как уже упоминалось, выполняет Si02 - двуокись кремния. Чтобы нанести ее на поверхность используют специализированную печь, где и происходит медленное обрастание пластины прочными стенками оксида кремния. Подготовленная пластина покрывается светочувствительным полимерным слоем, который в дальнейшем при воздействии ультрафиолета через специальную маску, и применением органических растворителей (или рентгена), помогает избавиться от слоя оксида кремния, и тем самым оголить в нужных местах чистый кремний. Такой метод называется литографией. Структура пластины изменяется таким способом несколько раз (с использованием других масок), пока не будет получен необходимый рельеф будущей ИМС. Создание зон с проводниками p-типа и n-типа, производится вкраплением нужного количества того или иного вещества в кремниевую заготовку. Чаще всего для "наполнения" проводниками n-типа используют мышьяк или бор (т.к. кремний содержит носители p-типа). Для этого заготовка разогревается до температуры, при которых диффузия необходимых материалов становится особенно быстрой, и в полученные ранее отверстия, в окисле кремния, заносится строго определенное количество вещества-донора дырок. После получения окончательного образчика описанным методом, добавляются зоны проводимости и непроводимости. Здесь решающими веществами становятся поликристаллический кремний, а также различные оксиды и металлы. Полученные электрические соединения между транзисторами проверяются, и готовые ИМС на пластине разрезаются. Далее идет процесс разварки выводов и упаковки интегральных микросхем в корпуса. Перед окончательным выпуском, полученных микросхем на рынок электронных приборов, выполняются типовые процедуры отбраковки микросхем. Пример таких процедур, принятых Европейским комитетом электротехнических стандартов компонентов электронных схем (СЕСС). С повышением функциональной сложности интегральных микросхем резко возрастает трудоемкость и сложность операций контроля их параметров. Практически невозможно проверить интегральную микросхему без автоматизированных контрольно измерительных систем. К основным видам контрольных испытаний интегральных микросхем относятся: - параметрический контроль (включает в себя измерения основных параметров ИМС на постоянном токе); - функциональный контроль (включает в себя проведение статистических и динамических измерений на базе контрольной тестовой таблицы); - диагностический контроль (ведется с использованием специальных информационных систем). Целесообразность и эффективность применения различных видов контроля зависит главным образом от сложности и степени интеграции микросхем, типа логических элементов и целей контрольных испытаний. |