Всн. ВСН 012-88 Контрольк качества и приёмка работ часть 1. Ведомственные строительные нормы строительство магистральных и промысловых трубопроводов

Скачать 1.53 Mb. Скачать 1.53 Mb.

|

|

4. ПРИЁМКА, ОТБРАКОВКА И ОСВИДЕТЕЛЬСТВОВАНИЕ ТРУБ, ДЕТАЛЕЙ ТРУБОПРОВОДОВ И ЗАПОРНОЙ АРМАТУРЫ 4.1. Приемка труб, деталей и узлов трубопроводов, запорной и распределительной арматуры производится организацией-получателем или специализированной службой входного контроля в присутствии представителя организации-получателя в процессе получения указанной продукции от заводов-изготовителей и других поставщиков по месту разгрузки продукции с транспортных средств или после транспортировки ее от мест разгрузки на площадки складирования. Освидетельствование и отбраковку осуществляет комиссия, образуемая приказом по объединению (тресту). В состав комиссии должны быть включены представители службы материально-технического снабжения и службы контроля. Комиссия имеет право для решения отдельных вопросов привлекать к участию в работе экспертов и представителей других организаций. 4.2. Трубы и другие элементы или узлы трубопроводов по истечении гарантийного срока 12 мес хранения в местах складирования на промежуточных базовых и притрассовых складах подлежат освидетельствованию с целью определения степени их пригодности для дальнейшего использования. Освидетельствование должно производиться ежегодно по итогам инвентаризации материальных ресурсов по состоянию на 1 октября. 4.3. Каждая партия труб должна иметь сертификат завода-изготовителя, в котором указывается номер заказа, технические условия или ГОСТ, по которым изготовлены трубы, размер труб и их число в партии, номера плавок, вошедших в партию, результаты гидравлических и механических испытаний, заводские номера труб и номер партии. Все детали, узлы трубопроводов и элементы запорной (распределительной) арматуры должны иметь технические паспорта. 4.4. При приемке, разбраковке и освидетельствовании труб проверяют: а) соответствие указанных в сертификатах (паспортах) показателей химического состава и механических свойств металла предусмотренным в соответствующих ТУ или ГОСТ; б) визуальным контролем: наличие маркировки и соответствие ее имеющимся сертификатам (паспортам); отсутствие недопустимых вмятин, задиров и других механических повреждений, металлургических дефектов и коррозии; отсутствие на торцах забоин, вмятин, наличие разделки под сварку; в) инструментальным контролем: толщину стенки по торцам; овальность по торцам; кривизну труб; косину реза торцов труб; отсутствие расслоений на концевых участках труб; размеры обнаруженных забоин, рисок, вмятин на теле и на торцах. 4.5. Трубы считаются пригодными при условии, что: они соответствуют требованиям технических условий и стандартов на поставку и имеют заводскую маркировку и сертификаты; отклонения наружного диаметра корпуса труб на длине не менее 200 мм от торца не превышают для труб диаметром до 800 мм включительно предельных величин, регламентируемых соответствующими ГОСТами и ТУ, а для труб диаметром свыше 800 мм - ±2 мм; отклонения толщины стенки по торцам не превышают предельных значений, регламентируемых соответствующими ГОСТами и ТУ; овальность бесшовных труб не выводит их наружный диаметр за предельные отклонения, а сварных труб диаметром 426 мм и более не превышает 1% номинального наружного диаметра (при этом овальность определяется как отношение разности величин наибольшего и наименьшего измеренных диаметров торца обследуемой трубы к номинальному диаметру); кривизна труб не превышает 1,5 мм на 1 м длины, а общая кривизна - не более 0,2% длины трубы; косина реза торцов труб не превышает 2,0 мм; на концевых участках труб отсутствуют расслоения любого размера, выходящие на кромку или поверхность трубы; глубина царапин, рисок и задиров на поверхности труб (деталей, арматуры) не превышает 0,2 мм; на теле и на торцах трубы отсутствуют вмятины; в местах, пораженных коррозией, толщина стенки трубы не выходит за пределы минусовых допусков. 4.6. Трубы могут подвергаться ремонту, если: глубина рисок, царапин и задиров на поверхности труб не превышает 5% от толщины стенки; вмятины на концах труб имеют глубину не более 3,5% от внешнего диаметра; глубина забоин и задиров фасок не более 5 мм; на концевых участках труб имеются расслоения, которые могут быть удалены обрезкой. Ремонт труб производят в соответствии с требованиями "Строительство магистральных и промысловых трубопроводов. Сварка" ВСН 006-89. Проведение ремонта и заключение о пригодности труб к дальнейшему использованию оформляется актом установленной формы. 4.7. Патрубки запорной и распределительной арматуры, детали трубопроводов, имеющие дефекты, перечисленные в п. 4.6, могут быть подвергнуты ремонту только в случае, если это разрешено заводом-изготовителем. 4.8. Трубы (детали, элементы арматуры) считаются непригодными для сооружения нефтегазопроводов, если они не отвечают требованиям пп.4.5 и 4.6. 4.9. При измерении наружного диаметра труб, деталей трубопроводов и пр. диаметром до 57 мм включительно за величину диаметра принимают среднее арифметическое измерений диаметра в двух взаимно перпендикулярных направлениях. Измерения проводят штангенциркулем с погрешностью не более 1,0 мм. Для труб и пр. диаметром более 57 мм значение наружного диаметра где П - периметр (мм), измеренный рулеткой с точностью 0,5 мм; Т - толщина ленты рулетки, мм. 4.10. Толщину стенки измеряют с торцов труб и деталей штангенциркулем не менее чем в пяти равномерно распределенных по окружности точках с погрешностью не более 0,1 мм. В местах, пораженных коррозией, толщину стенки измеряют с помощью ультразвукового толщиномера с точностью не ниже 0,1 мм. 4.11. Полученные при освидетельствовании результаты внешнего осмотра и инструментального контроля заносят в ведомость. В ведомости должны быть отмечены трубы и другие элементы, подлежащие ремонту. 4.12. Трубы (детали, элементы арматуры), прошедшие освидетельствование, должны быть промаркированы. Маркировка производится на расстоянии 100-150 мм от торца несмываемой краской в следующем порядке: порядковый номер трубы (детали, элементы арматуры); индекс категории, к которой отнесена труба (деталь, элемент арматуры) после освидетельствования: "П" - пригодные для использования в газонефтепроводном строительстве; "Р" - требующие ремонта для дальнейшего использования в газонефтепроводном строительстве; "У" - пригодные для использования в других отраслях народного хозяйства; "Б" - не пригодные к дальнейшему использованию. 4.13. Индексом "П" маркируют трубы, отвечающие требованиям п.4.5 настоящих норм. Индексом "Р" маркируют трубы, подлежащие ремонту в соответствии с требованиями п.4.6. Индексом "У" маркируют трубы, если их ремонт не позволил устранить имеющиеся дефекты, и они не отвечают требованиям, изложенным в п.4.6. Индексом "Б" маркируют трубы, которые по результатам освидетельствования признаны абсолютно непригодными для дальнейшего использования. 4.14. По результатам освидетельствования комиссия составляет акт, в котором указывают число освидетельствованных труб, число труб, признанных годными для использования при сооружении газонефтепроводов, подлежащих ремонту, и число полностью отбракованных труб. В последнем случае в акте комиссия должна указать возможность их дальнейшего использования в народном хозяйстве. В акте должны быть указаны причины, в результате которых трубы потребовали ремонта или пришли в негодность. 4.15. Материалы освидетельствования труб и предложения о привлечении к ответственности лиц, допустивших нарушения в их хранении и использовании, представляются объединению (тресту). 4.16. Итоговые материалы освидетельствования объединениями (трестами) представляются руководству министерства ежегодно до 1 января. 5. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ 5.1. Для обеспечения требуемого уровня качества необходимо производить: а) проверку квалификации сварщиков; б) контроль исходных материалов, труб и трубных заготовок, запорной и распределительной арматуры (входной контроль); в) систематический операционный (технологический) контроль, осуществляемый в процессе сборки и сварки; г) визуальный контроль (внешний осмотр) и обмер готовых сварных соединений (для сварных соединений, выполненных двусторонней автоматической сваркой под слоем флюса - дополнительно по макрошлифам); д) проверку сварных швов неразрушающими методами контроля; е) механические испытания сварных соединений, выполненных стыковой контактной сваркой оплавлением, сваркой вращающейся дугой и паяных соединений. Квалификация сварщиков 5.2. К прихватке и сварке стыков трубопроводов в случае применения дуговых методов допускаются сварщики, окончившие специализированные профессионально-технические училища или курсы (школы), имеющие установленной формы удостоверения и аттестованные для сварки соответствующей группы труб по диаметру и (или) соответствующего спецсоединения (технологические трубопроводы диаметром менее 89 мм, захлесты, разнотолщинные элементы, прямые врезки, тройниковые соединения, заварка технологических отверстий). 5.3. К сварке трубопровода в случае применения прессовых методов допускаются операторы электроконтактных установок, прошедшие соответствующую подготовку и имеющие удостоверения на право проведения работ по электроконтактной сварке трубопроводов. 5.4. Аттестацию и проверку квалификации сварщиков осуществляет постоянно действующая комиссия треста под председательством его главного инженера. В состав комиссии должны быть включены инженерно-технические работники служб сварки, контроля, охраны труда и техники безопасности, а также представители профсоюзной организации. 5.5. Комиссия проводит аттестацию и проверку квалификации сварщиков в случаях, объемах и с использованием методик, определяемых требованиями "Строительство магистральных и промысловых трубопроводов. Сварка" ВСН 006-89. Трубы, детали трубопроводов, запорная и распределительная арматура 5.6. Все трубы, детали трубопроводов, элементы запорной (распределительной) арматуры могут быть приняты в монтаж только после прохождения приемки и (или) освидетельствования на соответствие их требованиям раздела 4 настоящих ВСН, а также требованиям ВСН 006-89. Сварочные материалы 5.7. Для проведения сварочных работ на строительстве магистральных и промысловых трубопроводов допускается применение электродов, флюсов, проволок, защитных газов только тех марок, которые регламентируются требованиями ВСН 006-89. 5.8. Все поступающие на участок централизованного хранения и подготовки к использованию сварочные материалы подвергают количественному и качественному контролю. 5.9. Контроль сварочных материалов осуществляют работники специализированной службы входного контроля или комиссия, в состав которой входят представители монтажной организации, сварочной службы или ПИЛ (включая сварщика, выполняющего технологические пробы) отдела снабжения. 5.10. При определении качества сварочных материалов устанавливают: наличие сертификатов на каждую партию и марку материалов, а также соответствие маркировки и условного обозначения сварочных материалов в сертификате и на этикетке упаковки; состояние упаковки; состояние поверхности покрытия электродов; состояние поверхности сварочной проволоки; однородность и цвет зерен флюса и т.д. 5.11. Сварочные материалы, которые по результатам входного контроля не соответствуют требованиям нормативных документов, признают некачественными, и на них составляется акт в соответствии с положениями ВСН 006-89. Операционный контроль 5.12. Операционный контроль осуществляют мастера и производители работ. При этом осуществляется проверка правильности и необходимой последовательности выполнения технологических операций по сборке и сварке в соответствии с требованиями ВСН 006-89 и действующих операционных технологических карт. 5.13. При сборке соединений под сварку проверяют: чистоту полости труб и степень зачистки кромок и прилегающих к ним внутренней и наружной поверхностей; соблюдение допустимой разностенности свариваемых элементов (труб, труб с деталями трубопроводов и пр.); соблюдение допустимой величины смещения наружных кромок свариваемых элементов; величину технологических зазоров в стыках; длину и количество прихваток. 5.14. Если требуется просушка свариваемых кромок или предварительный подогрев, производят контроль температуры подогрева. 5.15. При операционном контроле в процессе сварки осуществляют наблюдение за обеспечением строгого соблюдения режимов сварки (по показаниям контрольно-измерительной аппаратуры, установленной на сварочных агрегатах, постах, машинах и т.п.), порядка наложения слоев и их количеством, применяемых материалов для сварки корневого и заполняющих слоев, времени перерывов между сваркой корневого шва и "горячим проходом" и других требований технологических карт. Визуальный контроль и обмер сварных соединений 5.16. Все (100%) сварные соединения труб, труб с деталями трубопроводов, арматурой и т.д. после их очистки от шлака, грязи, брызг металла, снятия грата подвергают визуальному контролю и обмеру. Визуальный контроль и обмер производят работники службы контроля (ПИЛ, специализированных управлений по контролю и т.п.). 5.17. При осмотре сварного соединения: проверяют наличие на каждом стыке клейма сварщика, выполнявшего сварку. Если сварку одного стыка выполняли несколько сварщиков, то на каждом стыке должно быть проставлено клеймо каждого сварщика в данной бригаде, или одно клеймо, присвоенное всей бригаде; проверяют наличие на одном из концов каждой плети ее порядкового номера; убеждаются в отсутствии наружных трещин, незаплавленных кратеров и выходящих на поверхность пор. Примечание. Клеймо сварщика (бригады) и порядковый номер плети (секции) на трубы из сталей с нормативным пределом прочности до 55 кгс/мм 5.18. По результатам обмера сварные соединения, выполненные дуговыми методами, должны удовлетворять следующим требованиям: величина наружного смещения кромок не должна превышать значений, приведенных в п. 5.90; глубина подрезов не должна превышать значений, приведенных в п.5.90; усиление внешнего и внутреннего швов должно иметь высоту не менее 1,0 мм и не более 3,0 мм и плавный переход к основному металлу; сварной шов облицовочного слоя должен перекрывать основной металл: при ручной сварке - на 2,5-3,5 мм; при сварке порошковой проволокой - на 1,5-3,5 мм; сварной шов облицовочного слоя, получаемого при автоматических методах сварки под слоем флюса, должен иметь ширину, указанную в табл. 2; подварочный слой, выполненный ручной сваркой, должен иметь ширину в пределах 8-10 мм; внутренний шов, получаемый при двусторонней автоматической сварке и при автоматической подварке, должен иметь ширину, не превышающую значений, приведенных в табл. 3. Таблица 2

5.19. При двусторонней автоматической сварке, а также односторонней автоматической сварке с автоматической подваркой на макрошлифе, изготовленном из каждого двухсотого стыка, измеряют геометрические размеры швов. Результаты измерений заносят в журнал сварки. Таблица 3

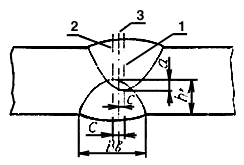

5.20. По результатам измерений, производимых на макрошлифе (рис. 1), сварное соединение должно отвечать следующим требованиям: смещение осей наружного и внутреннего швов (с) от условной оси стыка не должно превышать 1,0 мм; величина перекрытия наружного и внутреннего швов (а) должна быть не менее 2,0 мм при толщине стенки трубы до 12,0 мм и не менее 3,0 мм при толщине стенки 12,0 мм и более; глубина проплавления внутреннего шва ( ширина внутреннего шва (В  Рис. 1. Схема определения геометрических параметров сварного шва по макрошлифу: 1 - ось первого (наружного) слоя шва; 2 - ось внутреннего слоя шва; 3 - условная ось стыка; а - перекрытие наружного и внутреннего слоев шва; с - смещение осей наружных и внутреннего слоев шва от условной оси стыка; 5.21. В случае отклонения геометрических параметров сварных швов от значений, регламентируемых требованиями п. 5.22, сварку необходимо остановить, отладить оборудование и скорректировать режимы сварки, а 199 стыков, предшествующих вырезанному, считают годными, если по результатам неразрушающего контроля в них отсутствуют недопустимые дефекты. |