Выбор и обоснование варианта и технологической схемы переработки. Выбор и обоснование варианта и технологической схемы переработки нефти

Скачать 1.4 Mb. Скачать 1.4 Mb.

|

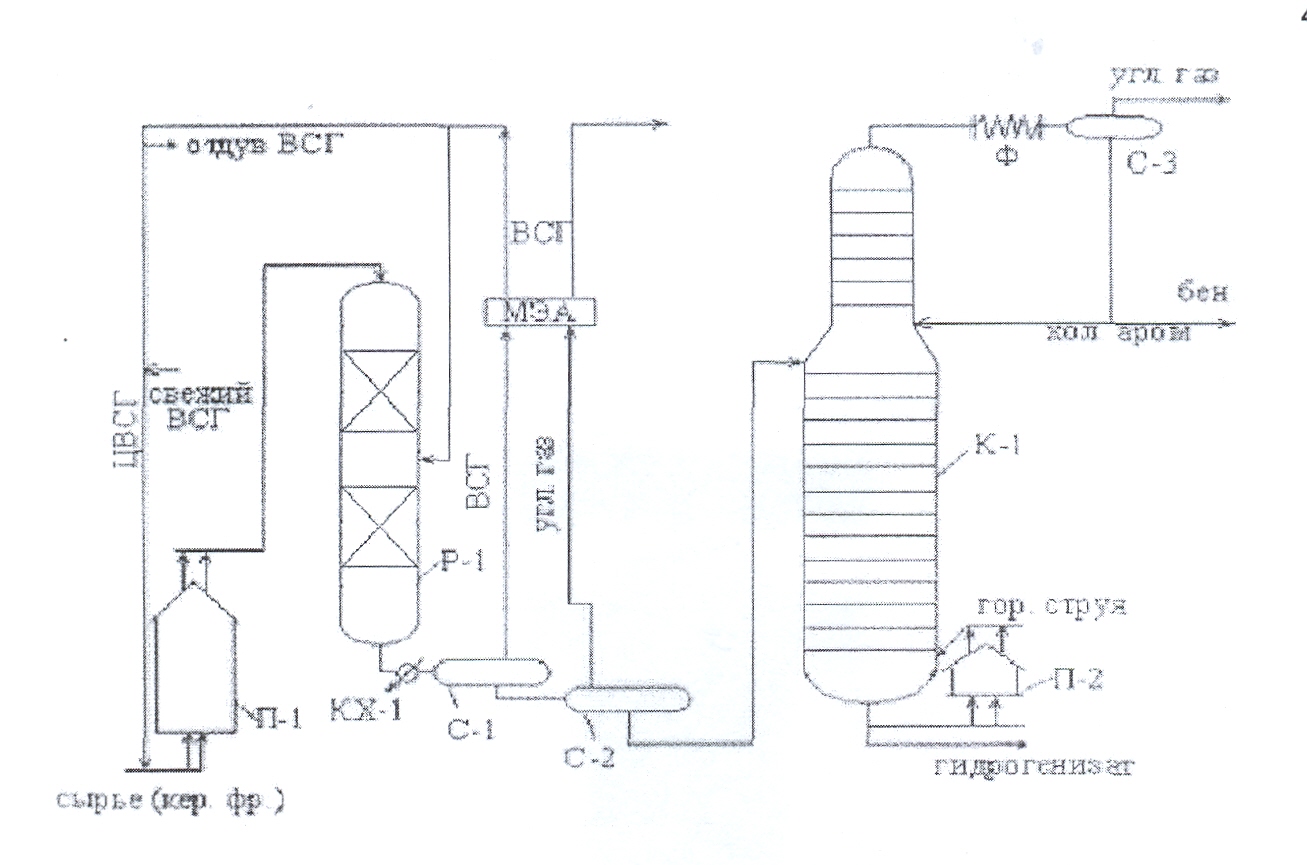

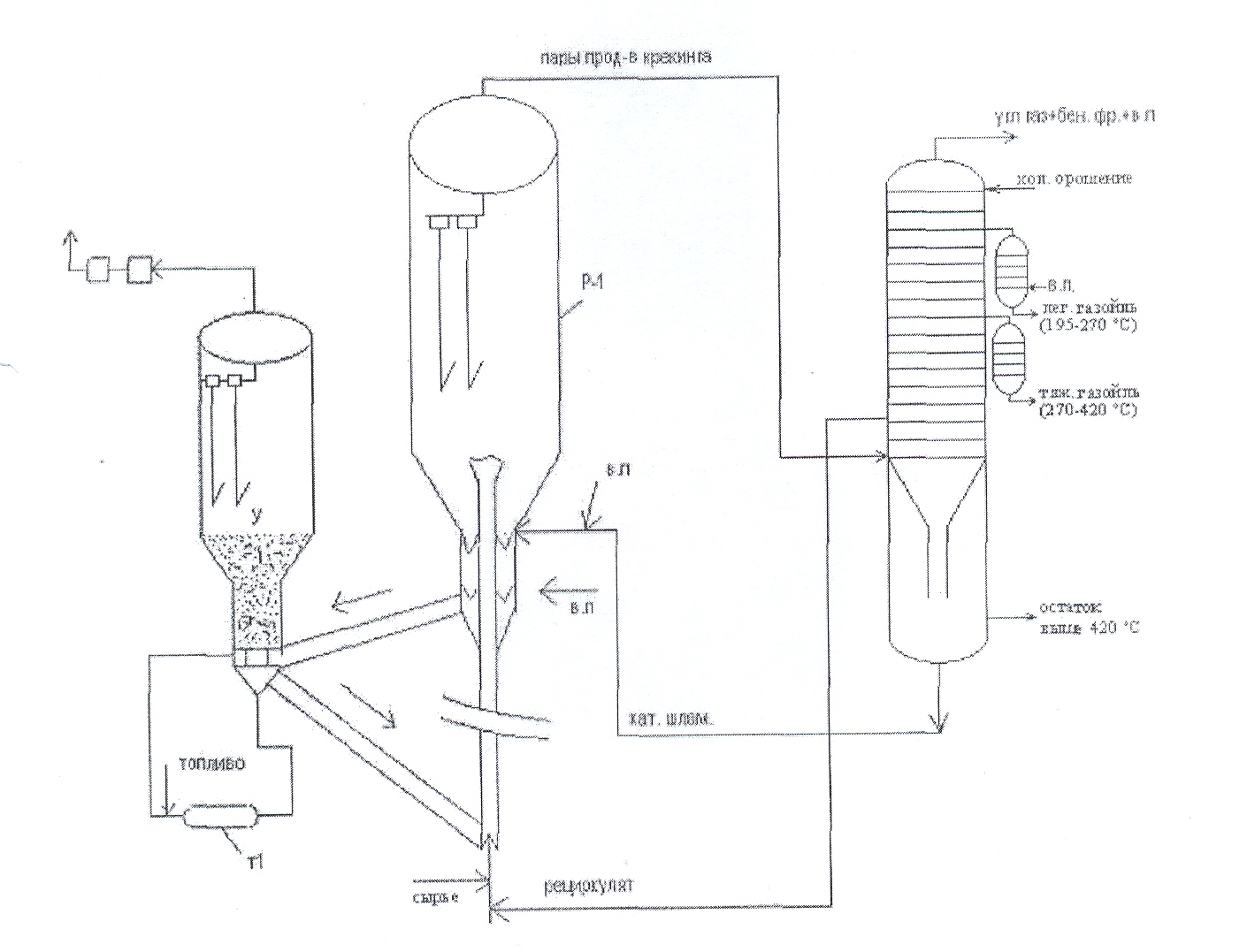

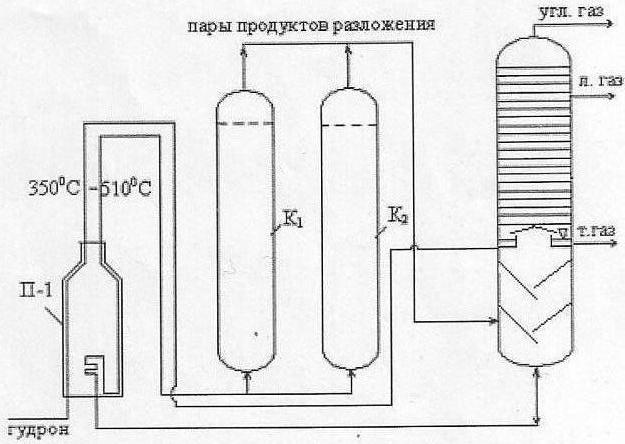

-П-1 -Р-3 -Р-2 Р-1      ЦВСГ ВСГ       баланс. кол.-во ВСГ баланс. кол.-во ВСГ  у/в гол.-а у/в гол.-а     сырье после гидроочистки сырье после гидроочистки -С-1 -С-1         нестабильный  платформат платформат бензин бензин реформат реформатРисунок 5.1. Принципиальная технологическая схема реакторного блока каталитического риформинга Гидроочистка Этот процесс предназначен для удаления сернистых, азотистых, кислородсодержащих соединений и гидрирования непредельных углеводородов. В качестве сырья процессов могут использоваться как нефтяные фракции, так и нефтепродукты. Сырье гидроочистки смешивается с циркулирующим ВСГ, нагревается в печи до заданной температуры и поступает в реактор Р-1. В реакторе Р-1 катализатор укладывается послойной, что позволяет, во-первых, снизит сопротивление слоя катализатора, а во-вторых, для снижения температуры в реакторе между слоями катализатора подается охлажденный ВСГ (т.е. реакции гидрогенолиза изотермические). В реакторе протекают реакции гидрогенолиза и гидрирования. Паропродуктовая смесь, выводимая из реактора, охлаждается в конденсаторе – холодильнике КХ-1 и поступает в сепаратор высокого давления С-1, где происходит отделение от продуктов процесса циркулирующего ВСГ. ЦВСГ очищается от сероводорода на блоке моноэтаноламинной очистки (МЭА). Так как в процессе часть ВСГ расходуется, в ЦВСГ попадается свежая порция ВСГ, а для поддержания количества циркулирующего ВСГ, производится, отдув части ВСГ; затем ВСГ поступает на смешивание с сырьем. Продукты из сепаратора С-1 поступают в сепаратор низкого давления С-2, где за счет снижения давления от продуктов отделяется основная часть углеводородного газа, который ниже поступает на блок МЭА. Продукты из С-2 поступают в сложную ректификационную колонну К-1. сверху К-1 выводится углеводородный газ и бензиновая фракция. Небольшие размеры концентрационной части колонны объясняются небольшим количеством верхнего продукта колонны. Снизу колонны К-1 выводится продукт гидроочистки (гидрогенизат), часть которого нагревается в печи П-2 и возвращается вниз колонны в качестве горячей струи, (рис.5.2).  Рисунок 5.2 Принципиальная технологическая схема гидроочистки Каталитический крекинг. Качество сырья а) Фракционный состав сырья. Бензиновые фракции в сырье каталитического крекинга нежелательны, так как в процессе химический состав их не изменяется, следовательно, и октановое число, т.е. они, являются балластом на установке. Но в последнее время в сырье каталитического крекинга стали вовлекать бензиновые фракции вторичных процессов термокрекинга и коксования с целью облагораживания их как по химическому составу, так и по октановому числу. В сырье крекинга их содержание достигает 15%. Керосиновые и дизельные фракции не вовлекаются в сырье каталитического крекинга, так как являются сырьем для производства реактивных и дизельных топлив. Ограничивающим фактором по концу кипения каталитического крекинга является содержание гетероатомных соединений смол, Асфальтенов и тяжелых металлов. б) Химический (групповой) состав сырья. Наиболее реакции свободными в процессе каталитического крекинга являются изопарафиновые и алкинафтеновые углеводороды; ароматизированные углеводороды в составе сырья каталитического крекинга приводят к увеличению выхода кокса. Таким образом, наиболее благоприятным сырьем каталитического крекинга являются сырье парафин нафтенового основания и нежелательно ароматическое сырье. в) Содержание нежелательных компонентов. Нежелательные компоненты сырья каталитического крекинга можно условно разделить на две группы: 1) вызывающие только повышенное коксоотложение на катализаторе; 2) вызывающие отравление катализатора. К первой группе относятся полициклические, ароматические УВ, смолы и асфальтены. Ко второй группе относятся сернистые соединения, тяжелые металлы и азотистые соединения основного характера (адсорбируется на кислотных центрах катализатора, блокируя их). Продукты каталитического крекинга: углеводородный газ содержит значительное количество пропана, изобутана и бутана. После фракционирования на ГФУ сухой газ используется в качестве сырья нефтехимии, бытового топлива; изобутан используется в качестве сырья нефтехимии и процесса алкилирования; бензиновая фракция (н.к.-195 ˚C) используется в качестве компонента авто- и авиабензинов; легкий газойль (пределы выкипания 195-350, 195-270, 270-420˚C) используется в качестве компонента дизельного топлива, для производства «игольчатого» кокса и в качестве флогента; тяжелый газойль используется в качестве компонента котельного топлива. Принципиальная технологическая схема установки каталитического крекинга Сырье каталитического крекинга с блока гидроочистки поступает в узел смещения лифт - реактора Р-1. перед подачей сырья в узел смешения подается водяной пар, сюда же из регенератора ссыпается горячий регенерированный катализатор. При контакте с горячей катализатором сырье испаряется, пары сырья и катализатор начинают подниматься по лифт - реактору. За время прохождения лифт-реактора (1,5-3 сек.) сырье успевает полностью крекироваться. Пары продуктов и катализатор попадают в отстойную зону реактора. За счет увеличения диаметра отстойной зоны скорость движения катализаторной смеси уменьшается и под действием силы тяжести катализатор ссыпаются парную секцию; за счет контакта с водяным паром тяжелые УВ отпаривается на поверхности катализатора. Для улучшения контакта катализатора и водяного пара парная секция снабжена каскадными горелками. Дисорбированный катализатор из парной зоны ссыпается в регенератор. Регенерация катализатора осуществляется выжигом с поверхности катализатора горячим воздухом образовавшегося кокса. Дымовые газы, образовавшиеся при выжигании кокса, проходят двухступенчатую систему циклонов для улавливания каталитического пыли, затем подаются в котел-утилизатор КУ, в котором за счет тепла отходящих дымовых газов образуется водяной пар, затем дымовых водяной пар, затем дымовые газы проходят электрофильтры для полного управления каталитической пыли и выбрасываются в атмосферу. Регенерированный катализатор возвращаются в лифт-реактор. Пары продуктов крекинга в отстойной зоне реактора также проходят двухступенчатую систему циклонов для улавливания каталитической пыли, затем подаются в ректификационную колонну на разделение. Сверху колонны выводится углеводородный газ, бензиновая фракция и водяной пар, которые после охлаждения и конденсации разделяются в водогазосепараторе. Боковыми погонами колонны являются легкие и тяжелые газойли, выводимые через стриппинги, нижняя часть колонны представляет собой отстойник каталитического шлама. Он возвращается в парную секцию колонны. Сверху отстойника выводится остаток выше 400 или 420 ˚C, (рис.5.3).  Рисунок5.3 Принципиалтьная технологическая схема каталитического крекинга Состоит из четырех блоков: 1) блока подготовки сырья (гидроочистки); 2) реакторно-регенераторного блока; 3) блока ректификации продуктов крекинга; 4) блока газофракционирования (ГФУ). Процесс замедления коксования Коксования предназначено для получения высокоуглеродистого твердого материала, называемого коксом. В качестве сырья процесса используют остатки от прямой перегонки нефти (мазут, гудроны) и тяжелые фракции термокаталитических процессов (тяжелые газойль, крекинг - остатки, пиролизная смола), остатки масляного производства (экстракты, асфальты). По назначению кокс можно разделить на четыре группы: электродный кокс, предназначенный для производства электродов для выплавки Аl и других металлов; металлургический кокс, предназначен для выплавки сталей; конструкционный кокс, предназначенный для футеровки аппаратов, работающих в агрессивных средах; кокс как твердое топливо. Существуют три модификации этого процесса: периодическое коксование в обогреваемых камерах; непрерывное (замедленное коксование в не обогреваемых камерах); непрерывное коксование в реакторах. Замедленное коксование – это широко применяемый в настоящее время процесс коксования. Он осуществляется в вертикальных цилиндрических не обогреваемых камерах. На установках замедленного коксования работают параллельно две камерах. На установках замедленного коксования работают параллельно две камеры. Во время работы одной камеры, вторая камера готовится к работе. Таким образом, камеры работают периодически, а установка в целом непрерывно. Основными аппаратами установки замедленного коксования являются: нагревательные печи, не обогреваемые камеры и разделительная колонна. Продукты коксования: кокс, углеродный продукт; 2) углеродный газ богат непредельными углеводородами и может использоваться в качестве топлива, но в основном направляются на ГФУ; 3) бензиновая фракция содержит значительное количество непредельных углеводородов и имеет низкое октановое число. После гидроочистки используется в качестве компонента товарных бензинов или установок риформинга; 4) легкий газойль используется после гидроочистки в качестве компонента дизельного топлива; 5)тяжелый газойль может использоваться для производства кокса или в качестве компонента сырья каталитического крекинга и гидрокрекинга. Принципиальная технологическая схема установки замедленного коксования Сырье замедленного коксования (гудрон) с вакуумного блока установки АВТ паровым насосом подается в печь П-1, где нагревается до температуры 350-360 ˚С, и затем поступает в ректификационную колону К-3 под тарелку с патрубком; в нижнюю часть ректификационной колонны подаются горячие пары продуктов разложения из коксовых камер; при контакте горячих паров с сырьем происходит конденсация из паров наиболее тяжелых углеводородов; получается вторичное сырье, обогащенное тяжелыми углеводородами. Для улучшения компонентов между паровой и жидкой фазами, нижняя часть колонны снабжена тарелками и представляет собой конденсатор смешения. Вторичное сырье снизу ректификационной колонны вновь подается в печь, где нагревается до температуры 500-510˚С, и поступает в коксовую камеру. Коксовая камера заполняется сырьем только на  для предотвращения заноса капелек тяжелой жидкости в линию паров; в верхнюю часть коксовой камеры подается антипенный препарат. Заполнение камеры продолжаются 24-36 часов, затем камера выключается, и в ней за счет аккумулированного сырьем тепла протекают реакции коксообразования. Сырье включается на параллельную камеру, предварительно подготовленную к работе, подогретую сначала водяным паром, а затем парами продуктов из рабочей камеры. для предотвращения заноса капелек тяжелой жидкости в линию паров; в верхнюю часть коксовой камеры подается антипенный препарат. Заполнение камеры продолжаются 24-36 часов, затем камера выключается, и в ней за счет аккумулированного сырьем тепла протекают реакции коксообразования. Сырье включается на параллельную камеру, предварительно подготовленную к работе, подогретую сначала водяным паром, а затем парами продуктов из рабочей камеры.После завершения образования кокса, коксовую камеру охлаждают сначала продувкой водяным паром, а затем подачей холодной воды. Продукты из коксовой камеры подаются для разделения в ректификационную колонну, сверху которой отбираются углеводородный газ, водяной пар и пары бензиновой фракции, которые охлаждается и конденсируется в конденсаторе-холодильнике, и разделяются в водогазосепараторе. Сборку колонны выводится легкий и тяжелый газойли. Оставшийся в камере кокс выгружается следующим образом: в коксовую камеру под высоким давлением подают воду, которая как бы «пробуривает скважину»; вверху камеры устанавливается аппаратура («колпачок») и при помощи гидрорезка кокс режется на слои и выводится снизу камеры через специальное «отверстие» и погружается на тележки, (рис.5.4).  Рисунок 5.4.Технологическая схема установки замедленного коксования Депарафинизация карбамидом Депарафинизацию называется процесс удаления из нефтяных фракций твердых углеводородов, выпадающих из раствора при понижении температуры. К числу углеводородов, выделяющихся в кристаллическом состоянии из нефтяных фракций, относятся высокомолекулярные парафины и церезины, а также нафтеновые, ароматические и нафтеновые, ароматические и нафтеноароматические углеводороды с длинными боковыми алифатическими радикалами нормального и слаборазветвленного строения. Дизельные фракции парафинистых нефтей содержат значительное количество алканов нормального строения, благодаря чему имеют сравнительно высокую температуру застывания (-10  -11 ˚С). Чтобы получить из таких фракций дизельное зимнее топливо с температурой застывания -45˚С и дизельное арктическое топливо с температурой застывания -60˚С, эти фракции подвергают депарафинизации с применением карбамида. Необходимым условием успешного ведения процесса является чистота применяемого карбамида. Незначительные примеси делают его непригодным. -11 ˚С). Чтобы получить из таких фракций дизельное зимнее топливо с температурой застывания -45˚С и дизельное арктическое топливо с температурой застывания -60˚С, эти фракции подвергают депарафинизации с применением карбамида. Необходимым условием успешного ведения процесса является чистота применяемого карбамида. Незначительные примеси делают его непригодным.Различают депарафинизацию с кристаллическим карбамидом и депарафинизацию в спиртоводном растворе карбамида. Основные этапы процессы – образование карбамидного комплекса, отделения его, промывка и деструкция. (Схема) Газофракционирующая установка (ГФУ) схемы Процесс предназначен для получения индивидуальных легких углеводородов или углеводородов – фракций высокой чистоты из нефтезаводских газов. Сырье и продукция. Источниками углеводородного газа на НПЗ являются газа, растворенные в нефти и выделяющиеся при первичной перегонке на установках АТ и АВТ. и газы, полученные в процессе деструктивной переработки. ГФУ нефтеперерабатывающих заводов подразделяются на установки предельных и непредельных газов по типу перерабатывающего сырья. На ГФУ предельных газов выделяются узкие углеводородные фракции: этановая; пропановая; бутановая; изопентановая; пентановая; изобутановая. На ГФУ непредельных газов выделяются следующие фракции: пропан-пропиленовая; бутан-бутиленовая. 6. Материальные балансы технологических процессов НПЗ Материальный баланс процесса ППН (установка АВТ) Таб.6.1

|