Выбор оптимального пакета материалов для изготовления костюма женского (жакет, юбка)

Скачать 1.54 Mb. Скачать 1.54 Mb.

|

|

РАЗДЕЛ 2 ОПРЕДЕЛЕНИЕ И АНАЛИЗ СТРУКТУРЫ И СВОЙСТВ РЕКОМЕНДУЕМЫХ МАТЕРИАЛОВ 2.1. Определение и анализ структуры и свойств рекомендуемых основных материалов 2.1.1. Распознавание волокон в образцах Для распознавания волокнистого состава рекомендуемых основных материалов можно использовать органолептический метод. Органолептический метод – это такой способ, при котором волокнистый состав тканей устанавливают, пользуясь органами чувств: зрением, обонянием, осязанием. Оценивают внешний вид ткани, ее туше, сминаемость, характер обрыва пряжи или нити, горения нитей основы и утка, запах при горении нитей основы и утка, остаток после сгорания нитей. Распознавание волокон при горении. Оценивается поведение волокна при горении, и сравнив с данными, можно в ряде случаев значительно уменьшить количество групп волокон, к которым может быть отнесён образец. Однако проба на горение не может дать определённого заключения о наличии того или иного вида волокна или смеси волокон. Запах и цвет остатка также не даёт определённых результатов, так как на них влияет окраска, покрытие и т.д. [3, с. 40]. Результаты исследования образов ткани методом горения отображены в таблице 2.1.1. Таблица 2.1.1 Результаты исследования образов ткани методом горения

Продолжение таблицы 2.1.1

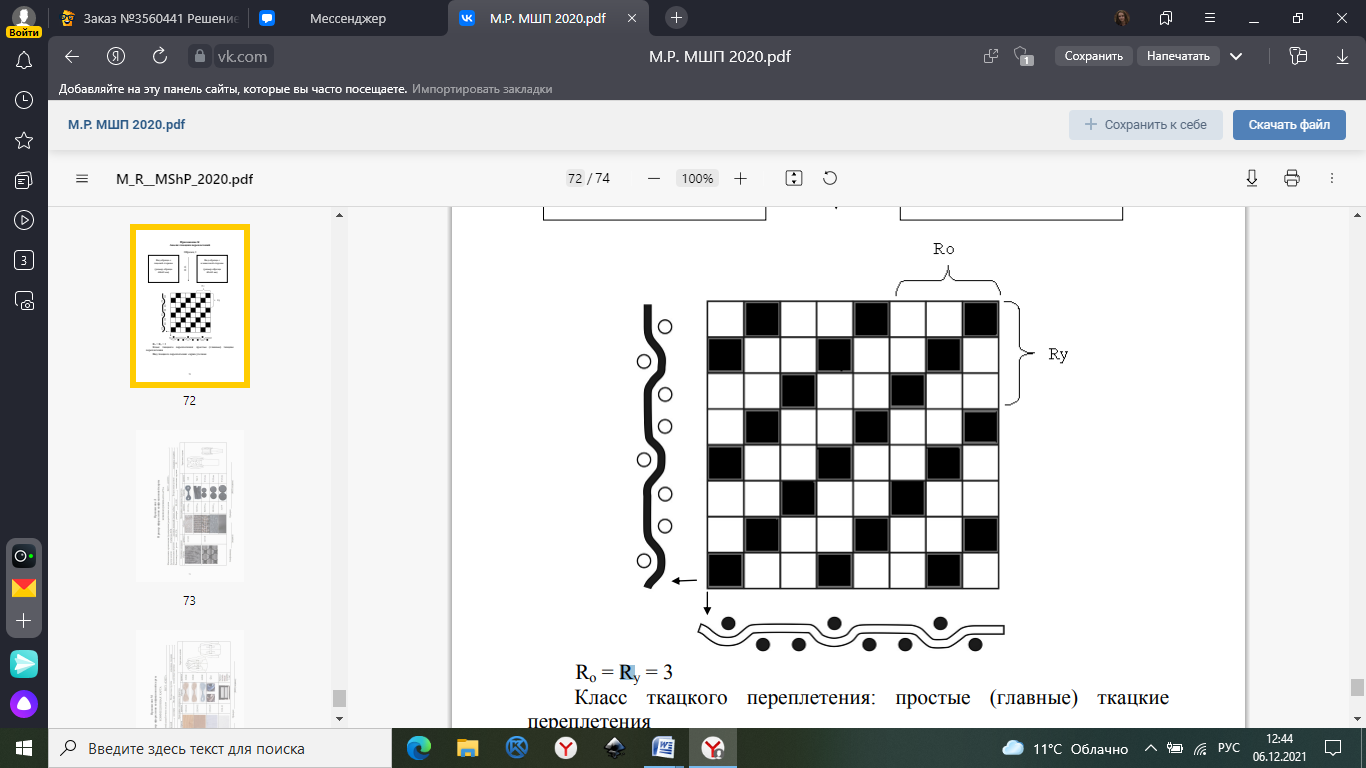

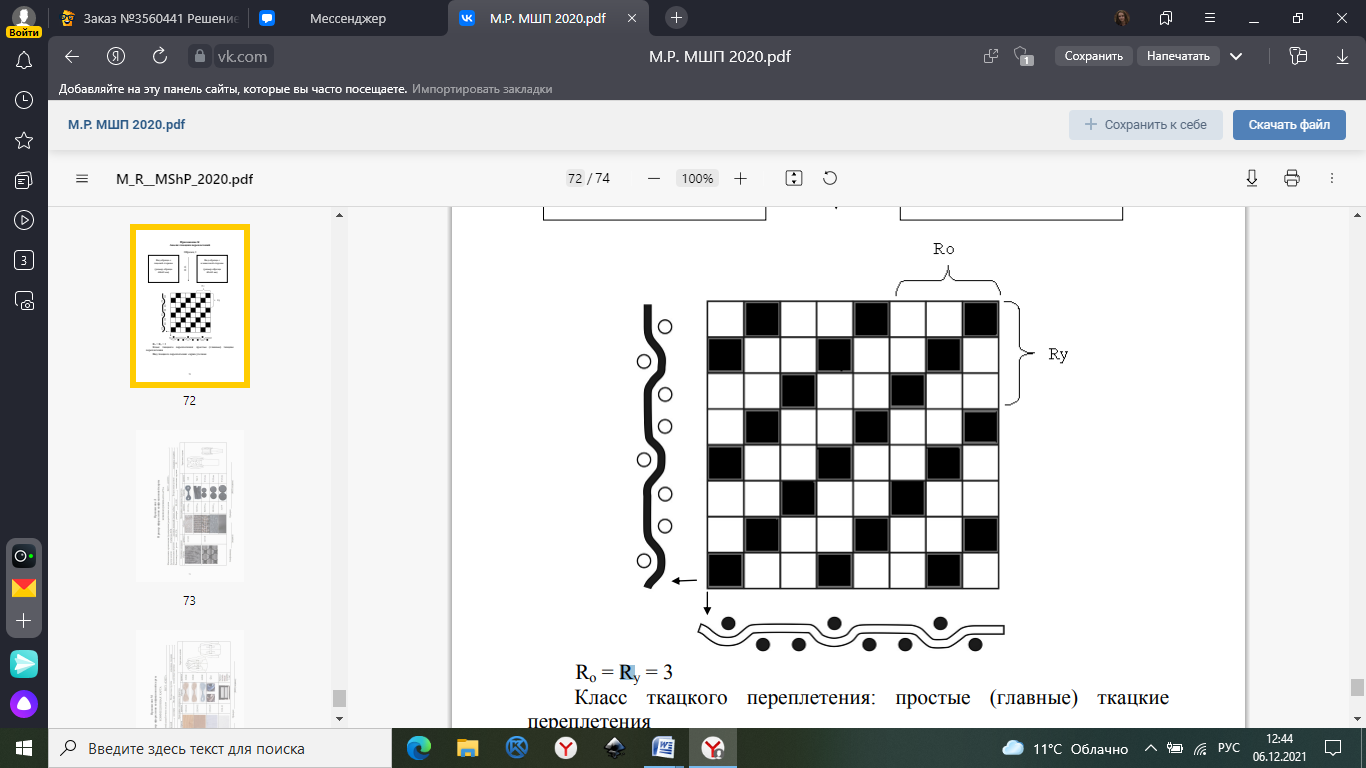

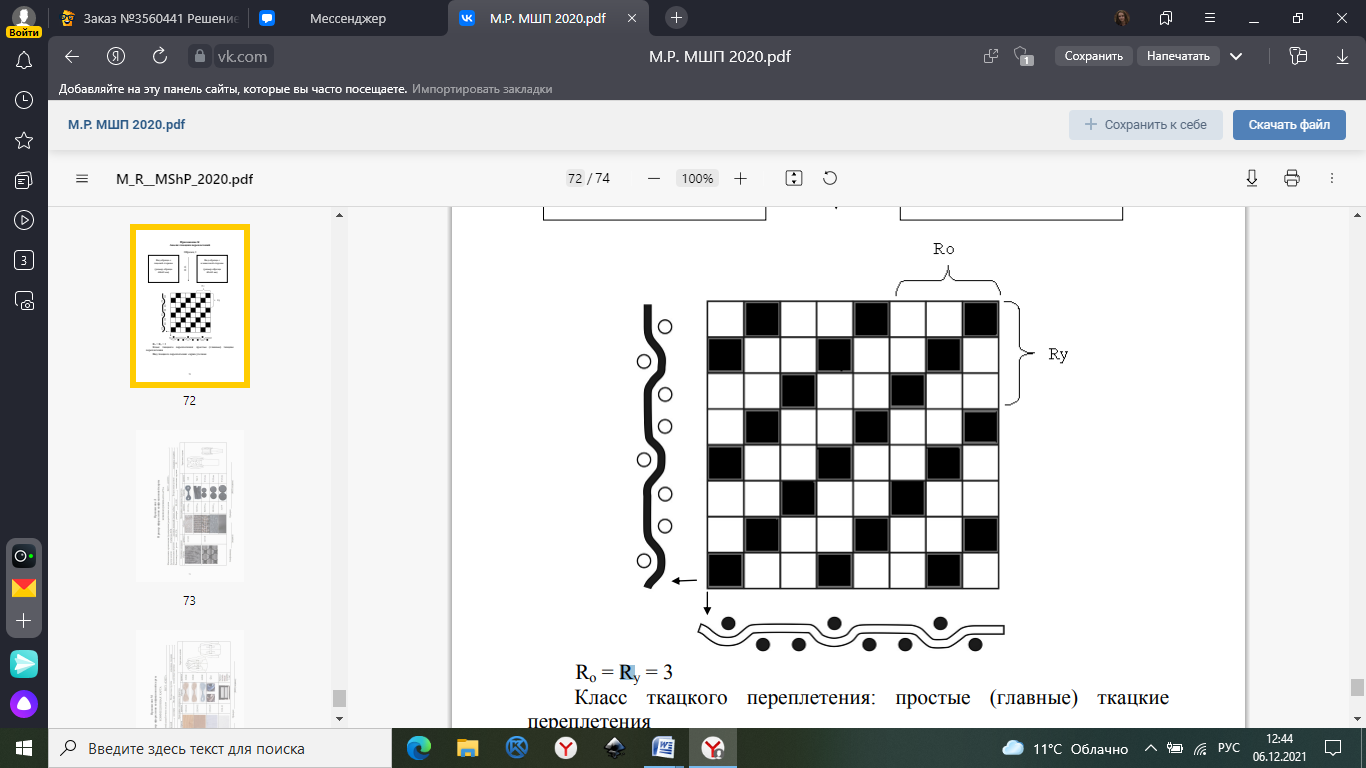

2.1.2. Определение и анализ структурных характеристик рекомендуемых основных материалов К структурным характеристикам ткани относятся переплетение, вид нити, плотность нитей по основе и по утку, линейная плотность нити. Ткань представляет собой пространственную сетку из прямоугольных или квадратных ячеек, образуемых двумя взаимно перпендикулярными системами нитей – основными, расположенными вдоль ткани, и уточными, лежащими поперёк ткани. Различной последовательностью переплетения основных и уточных нитей в тканях создаются разнообразные рисунки – нити основы и утка огибают одна другую, располагаясь то с лицевой, то с изнаночной стороны ткани [8, с. 236-237]. Проанализировав все три образца рекомендуемых материалов выявили что образцы № 1,2 и 3 имеют одинаковое саржевое переплетение, лицевая сторона матовая, шершавая, изнаночная – матовая, где рапорт по основе и по утку равен Ro=3, Ry=3. Анализ ткацких переплетений Образец 1    Rо = Rу = 3 Класс ткацкого переплетения: простые (главные) ткацкие переплетения Вид ткацкого переплетения: саржа уточная Образец 2    Rо = Rу = 3 Класс ткацкого переплетения: простые (главные) ткацкие переплетения Вид ткацкого переплетения: саржа уточная Образец 3    Rо = Rу = 3 Класс ткацкого переплетения: простые (главные) ткацкие переплетения Вид ткацкого переплетения: саржа уточная Определение вида текстильных нитей По структуре текстильные нити делятся на пряжу, комплексные нити и мононити. Эти нити называются первичными. Переработка первичных нитей позволяет существенно изменить их внешний вид и свойства, и получить кручёные и текстурированные нити, которые называются вторичными. Кручёные нити состоят из несколько продольно сложенных первичных нитей, соединенных скручиванием в одну. Они имеют большую прочность, чем первичные нити, и большую стабильность других свойств. К крученым нитям относятся кручёная пряжа и кручёные комплексные нити [9, с. 25]. Плотность нитей по основе и по утку Приближенно плотность ткани по основе и по утку определяют подсчетом числа нитей через ткацкую лупу. Подсчет производят, держа образец против источника света, или добиваются хорошей освещенности ткани в прорези лупы. При проведении подсчета числа нитей необходимо лупу установить так, чтобы одна сторона прорези была параллельна нитям образца, а другая сторона, перпендикулярная первой, была расположена по возможности посредине промежутка между нитями. Для более точного определения плотности подсчитывают число нитей на длине 5 или 10 см и после этого рассчитывают плотность на 1 см Имея образцы ткани шириной по 50 мм – 3 шт. по основе и 4 шт. по утку. Подчитываем количество нитей на образцах. Образец 1. По основе: П1 (а) = 522 (шт.); П1 (б)= 526 (шт.); П1 (в)= 518 (шт.); По (1)=  = 522 (Н/дм). = 522 (Н/дм).По утку: П1 (а)= 355 (шт.); П1 (б)= 358 (шт.); П1 (в)= 353 (шт.); П1 (г)= 354 (шт.); Пу (1)=  = 355 (Н/дм). = 355 (Н/дм).Образец 2 По основе: П2 (а)= 645 (шт.); П2 (б)= 660 (шт.); П2 (в)=675 (шт.); По (2)=  =660 (Н/дм). =660 (Н/дм).По утку: П2 (а)= 361 (шт.); П2 (б)= 358 (шт.); П2 (в)= 367 (шт.); П2 (г)= 382 (шт.); Пу (2)=  = 367 (Н/дм). = 367 (Н/дм).Образец 3 По основе: П3 (а)= 317 (шт.); П3 (б)= 320 (шт.); П3 (в)= 320 (шт.); По (3)=  = 319 (Н/дм). = 319 (Н/дм).По утку: П3 (а)= 290 (шт.); П3 (б)= 287 (шт.); П3 (в)= 292 (шт.); П3 (г)= 303 (шт.); Пу (3)=  = 293 (Н/дм). = 293 (Н/дм).Линейная плотность нитей Линейная плотность нити представляет собой соотношение массы нити к её длине. Текс равен линейной плотности такого однородного тела (волокна, нити и т. п.), масса которого равна 1 г, а длина – 1 км. [10]. Расчет линейной плотности нитей (Т, текс) по основе и по утку, находится по формуле:  Длина нитей в пучке из 50 нитей будет равна 5000 мм (100мм*50 нитей = 5000мм или 5м; 5м = 0,005км). Образец №1   Образец №2   Образец №3   2.1.3. Определение поверхностной плотности рекомендуемых основных материалов и анализ его результатов Поверхностная плотность экспериментальным методом (Ms, г/м²) рассчитывается по формуле: Ms =  Где mо – масса образца 100*100 мм, г; L – длина образца, мм; B – ширина образца, мм. Образец 1 Ms =  (г/м²); (г/м²);Ms =  (г/м²); (г/м²);Ms =  (г/м²); (г/м²); ∑Ms (1) =  (г/м²); (г/м²);Образец 2 Ms =  г/м²); г/м²);Ms =  г/м²); г/м²);Ms =  г/м²); г/м²);∑Ms (2) =  г/м²); г/м²);Образец 3 Ms =  (г/м²); (г/м²);Ms =  (г/м²); (г/м²);Ms =  (г/м²); (г/м²);∑Ms (3) =  (г/м²); (г/м²);Поверхностная плотность расчётным методом Для контрольной проверки устанавливают массу 1м² расчётным методом (Msp, г/м²), в зависимости от плотности ткани по основе и по утку и линейной плотности основных и уточных нитей, используя формулу: Msp = 0.01 * (По * То + Пу * Ту ) * ŋ, где По, Пу – плотность ткани по основе и по утку 100*100 мм: То, Ту – линейная плотность нитей основы и утка, текс; ŋ – коэффициент, учитывающий изменения массы ткани в процессе её выработки и отделки. Образец 1 Msp1 = 0,01*(522*9,85+355*9,76)* 1,04= 0,01*(5141,7+3464,8) *1,04 = = 89,065(г/м²), Образец 2 Msp2 = 0,01*(660*8,63+ 367*9,06)*1,04 = 0,01*(5695,8+3325,02)*1,04 = = 93,82(г/м²). Образец 3 Msp3 = 0,01*(319*16,3+293*14,96)*1,04 = 0,01*(5199,7+4383,28)*1,04 = = 99,66(г/м²). При условии правильного проведения испытаний масса 1 м² ткани, полученная экспериментальным и расчетным путём, должна быть близка по значениям. Отклонение массы (∆М, %)определяется по формуле:  где Мs – поверхностная плотность, рассчитанная экспериментальным методом, г/м²; Msp – поверхностная плотность, рассчитанная расчётным методом, г/м²;  %; %; = 0,15 %; = 0,15 %; = 0,07 %. = 0,07 %.После проведения расчётов, можно увидеть, что испытания проведены достаточно правильно, так как коэффициент отклонения массы не превышает допустимой нормы 2% для всех образцов, что свидетельствует о правильности проведения испытания. Результаты испытаний отображены в таблице 2.1.3. Таблица 2.1.3 Поверхностная плотность ткани

2.1.4. Определение механических и физических свойств рекомендуемых основных материалов. Анализ данных Драпируемость тканей – это способность образовывать симметрично спадающие округлые складки. Драпируемость тканей зависит от структуры ткани и ее поверхностной плотности. Чем мягче ткань и чем больше ее поверхностная плотность, тем выше ее драпируемость, и наоборот. Драпируемость тканей может быть определена методом ВНИИПХВ, а также дисковым и аналитическим методами. Наиболее простым из них является метод ВНИИПХВ, по которому образец ткани размером 400х200 мм по верхнему краю накалывается на металлическую иглу, и верхняя часть образца сближается по игле; при этом нижняя часть образца тоже изгибается. Драпируемость ткани устанавливают измерением расстояния А (мм), между нижними концами испытуемого образца и расчетом коэффициента драпируемости Кд, %, по формуле: Кд = ((200 – А) / 200) * 100, где А – расстояние между углами нижнего края образца, мм [9]. Образец 1 По основе: Кд (о) = ((200 – 198) /200) * 100 = 1%; По утку: Кд (у) = ((200 – 199) / 200) * 100 = 0,5%; Образец 2 По основе: Кд (о) = ((200 – 199) / 200) * 100 = 0,5%; По утку: Кд (у) = ((200 – 200) / 200) * 100 = 0%; Образец 3 По основе: Кд (о) = ((200 – 196) / 200) * 100 = 2%; По утку: Кд (у) = ((200 – 197) / 200) * 100 = 1,5%; Для получения качественной характеристики драпируемости ткани необходимо сравнить полученные данные с табличными значениями [13, c. 34]. Таблица 2.1.4 Анализ драпируемости образца ткани

Определение сминаемости или несминаемости ткани Все методы определения сминаемости текстильных материалов условно можно разделить на две группы: на методы исследования, осуществляющие ориентированное смятие и методы исследования, осуществляющее не ориентированное смятие. Первая группа исследований заключается в изгибе пробы материала на ограниченном участке. Вторая группа исследований заключается в хаотичном изгибе и смятие пробы. Для определения коэффициента ткани необходимо подготовить образцы 130Х15мм, один по основе и один по утку. Каждый образец сложить вдоль, формируя петлю таким образом, чтобы верхняя часть образца составляла ⅓ его длины, а нижняя ⅔. Затем нужно измерить высоту петли до сминаемости (В1, мм) в месте её максимального расширения. Закрепить образец в штативе и установить сверху на петлю, груз массой 1.5 кг, на 15 мин. По истечении времени груз снимается и производится измерение петли после испытания (В2, мм). Коэффициент сминаемости вычисляется по формуле: Ксм= (В1-В2)/В1, где В1 – высота петли до испытания, мм; В2 – высота петли после испытания, мм [3, с. 47]. Образец 1 По основе: Ксм = (19 – 13) / 19 = 0,32%; По утку: Ксм = (18 – 13) / 18 = 0,27%; Образец 2 По основе: Ксм = (16 – 15) / 16 = 0,063%; По утку: Ксм = (17 – 16) / 17 = 0,058%; Образец 3 По основе: Ксм = (14 – 14) / 14 = 0%; По утку: Ксм = (17 – 14) / 17 = 0,18%. Таблица 2.1.5 Определение сминаемости ткани

Определение явной прорубки Для определения явной прорубки необходимо подготовить элементарные пробы в продольном и поперечном направлении, размером 200х100. Далее нужно сложить каждую пробу пополам вдоль длинной стороны. Выполнить на них по четыре машинные строчки (без ниток) на определённом расстоянии одна от другой 150 мм каждая с частотой – 7 стежков на 1 см. Номер иглы подбирается под вид материала, в данном случае для джинсовой ткани используем №90. С помощью увеличительной лупы посмотреть строчки, слегка растягивая их в перпендикулярном направлении, и подсчитать число разрушенных нитей по всей длине выполненных строчек. Вычислить явную прорубку можно по формуле: Пя = (100 * Ня) / Ко где Ня – число разрушенных нитей материала на всей длине строчки; К Качественную оценку прорубаемости ткани можно сопоставив число повреждённых нитей на 100 проколов с табличными данными [13]. Образец 1 По основе: Пя1 = (100 * 11) / 97 = 11,3; По утку Пя1 = (100 * 11) / 97 = 11,3; Образец 2 По основе: Пя2 = (100 * 5) / 97 = 5,1; По утку: Пя2 = (100 * 6) / 97 = 6,1; Образец 3 По основе: Пя3 = (100 * 7) / 97 = 7,2; По утку: Пя3 = (100 * Ня) / Ко Все образцы тканей имеют 1-ую степень прорубаемости. Это малая прорубаемость. Результаты исследования отражены в таблице 2.1.6. Таблица 2.1.6 Определение явной прорубки

Продолжение таблицы 2.1.6

Определение осыпаемости ткани Для определения осыпаемости необходимо подготовить элементарную пробу размером 30х40 мм. Препарированной иглой из образца вытянуть по одной нити из основы и утка. Далее доставать одновременно две, три, четыре нитей и так до тех пор, пока нити не будут вытягиваться с усилием [14]. Если сравнивать данные образцы ткани по степени осыпаемости, то можно сказать, что все образцы сильно осыпаемы. На осыпаемость влияют вид волокна и переплетение ткани, структуры пряжи, плотности ткани, фазы ее строения, линейной плотности основы и утка, направления среза ткани и других факторов. Таблица 2.1.7 Определение осыпаемости рекомендуемых материалов

Определение усадки основных материалов Усадка – это сокращение размеров ткани при замачивании, стирке или влажно-тепловой обработке. Это отрицательное свойство ткани: оно приводит к значительным потерям в производстве и ухудшает качество готовых швейных изделий (вызывает уменьшение размеров изделия, деформации, перекосы). Усадка имеет положительное значение только при влажно-тепловой обработке, проводимой с целью придания изделию определенной формы (например, сутюживание полочки пиджака). В соответствии с ГОСТ 11207 – 65 все ткани по усадке делятся на три группы: практически безусадочные – с усадкой по основе и утку 1,5%; малоусадочные – с усадкой по основе до 3,5, по утку до 2%; усадочные – с усадкой по основе до 5, а по утку до 2%. Усадку ткани вычисляют отдельно по основе Уо и по утку Уу по формулам, (%  : :Уо =  * 100; * 100; Уо =  * 100, * 100,где L1 и L'1 – первоначальные размеры ткани по основе и утку; L2 и L'2 – размеры ткани по основе и утку после замачивания Для испытания по шаблону вырезают элементарные пробы, наносят контрольные метки несмываемой краской или прошивают нитками. Отжатые образцы гладят через не аппретированную хлопчатобумажную ткань на гладильной доске, обтянутой в два слоя серо шинельным сукном, электроутюгом с терморегулятором, нагретым до 200° С. Масса утюга 2,5 кг. Утюг можно передвигать в любом направлении, но без нажима. После глажения образцы выдерживают 10 мин в нормальных условиях (относительная влажность воздуха 65±5%, температура 20–25° С). Расстояние между контрольными метками измеряют с точностью до 1 мм и подсчитывают среднее арифметическое с точностью до 0,1 мм. Эти данные используют для вычисления величины усадки. Образец 1 По основе: Уо =  * 100 = 1%; * 100 = 1%;По утку: Уу =  * 100 = 0%; * 100 = 0%;Образец 2 По основе: Уо =  * 100 = 1%; * 100 = 1%;По утку: Уу =  * 100 = 0,5%; * 100 = 0,5%;Образец 3 По основе: Уо =  * 100 = 1,5%; * 100 = 1,5%;По утку: Уу =  * 100 = 0,2%; * 100 = 0,2%;Таблица 2.1.8 Нормы усадки тканей

Таким образом, исследуя все три образца мы определили, что все три образца относятся к первой группе норм усадки, так как они являются малоусадочными. 2.2. Определение волокнистого состава, структуры и свойств рекомендуемых прикладных материалов Вид прокладочных материалов Образец 01 – флизелин клеевой представляет собой нетканое полотно из целлюлозных волокон, на которое нанесен слой клея. Клеевое покрытие бывает сплошное, как пленка, и точечное (точечное). Чтобы ткань оставалась легкой, но при этом держала форму, используют точечный вариант. Образец 02 – дублерин игло-прошивной – клеевой прокладочный материал на трикотажной, нетканой основовязаной или тканевой основе. Проклейка на одной стороне материала. Основные достоинства – мягкость, драпируемость, в некоторых видах – эластичность. Применяется в основном для фронтального дублирования деталей верхней одежды. Образец 03 – дублерин тканный, тонкий эластичный. Имеет проклейку тонкий слой клея, который был нанесен на материал и высушен. Под воздействием влаги и высокой температуры он вернется в жидкое состояние и надежно приклеит прокладочный материал к изделию с одной стороны ткани. Поверхностная плотность прокладочного материала (экспериментальный метод) Образец 01 Ms(а)= (0.27*106)/(100*100)=27 (г/м²); Ms(б)= (0.27*106)/(100*100)=27 (г/м²); Ms(в)= (0.28*106)/(100*100)=28 (г/м²); Ms(01)=(27+27+28): 3= 27 (г/м²). Образец 02 Ms(а)= (0.65*106)/(100*100)=65 (г/м²); Ms(б)= (0.65*106)/(100*100)=65 (г/м²); Ms(в)= (0.63*106)/(100*100)=63 (г/м²); Ms(02)=(65+65+63): 3= 64 (г/м²). Образец 03 Ms(а)= ( 0.79*106)/(100*100)=79 (г/м²); Ms(б)= ( 0.71*106)/(100*100)=71 (г/м²); Ms(в)= ( 0.68*106)/(100*100)=68 (г/м²); Ms(03)=(79+71+68): 3= 73 (г/м²). Выводы к разделу 2 В данном разделе нами были проведены исследования структур и свойств основных материалов. Используя органолептический метод распознали волокна в образцах. Определили структурные характеристики основных материалов, а именно: линейную плотность, поверхностную плотность. Вычислили коэффициент драпируемости, коэффициент сминаемости и явную прорубку. Определили осыпаемость и усадку рекомендуемых нами материалов. Результаты исследований отобразили в таблицах. Так же провели исследования структур и свойств прокладочных материалов. Так как все три образца основного материала сильно осыпаются – это нужно учитывать при раскрое изделия (дать больше припуски). Исследуя переплетение нитей, мы выяснили, что все три образца основного материала имеют саржевое переплетение. Так же мы определили плотность нитей, линейную плотность, драпируемость, поверхностную плотность. Для достоверности расчётов плотности ткани, рассчитывалось отклонение от массы. Отклонение от массы в образцах не превышает 2 %. РАЗДЕЛ 3 СРАВНИТЕЛЬНЫЙ АНАЛИЗ И ОБОСНОВАНИЕ ВЫБОРА ПАКЕТА МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУКОМБИНЕЗОНА ДЛЯ МАЛЬЧИКА ДОШКОЛЬНОЙ ВОЗРАСТНОЙ ГРУППЫ 3.1. Обоснование выбора основных материалов Таблица 3.1 Показатели свойств рекомендуемых основных материалов

Продолжение таблицы 3.1

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||