Лабораторная работа 1 на тему «Выбор основных параметров грузовой лебедки крана». Лабораторная работа 1 на тему «Выбор основных параметров грузов. Выбор основных параметров грузовой лебедки крана

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

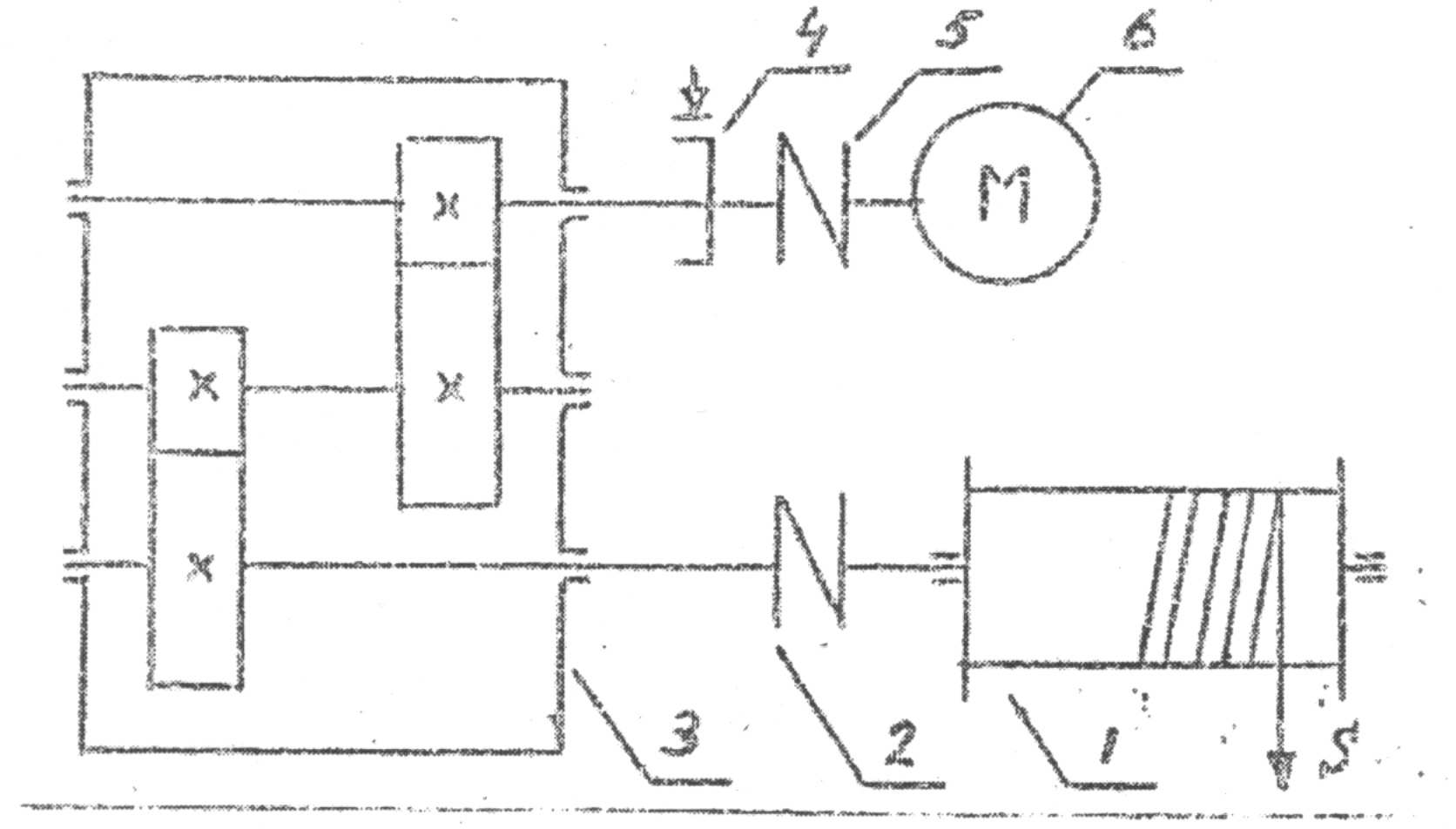

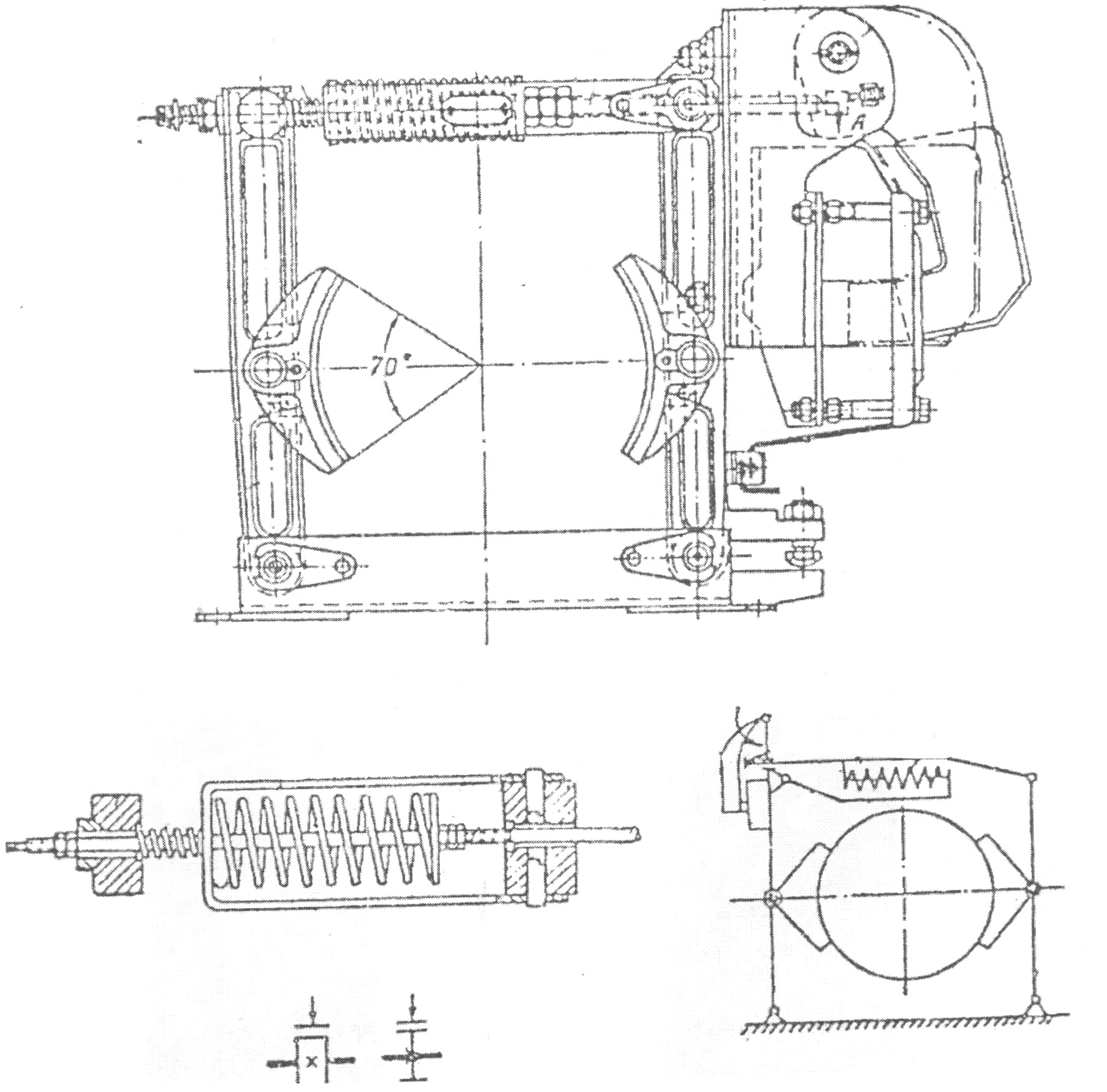

М  осковский автомобильно–дорожный институт осковский автомобильно–дорожный институт(Государственный технический университет) Министерство образования РФ Кафедра сервиса дорожных машин Лабораторная работа № 1 по дисциплине: «Дорожные и строительные машины» тема: «Выбор основных параметров грузовой лебедки крана». Вариант № 22 Выполнил студент группы 1бД2 ФИО Преподаватель Селиванов А.С. г. Москва 2021 год 1. Цель работы. Изучение устройства реверсивной лебедки с электроприводом;ознакомление с деталями машин общего назначения и наиболее распространенными сборочными единицами грузоподъемных машин;освоение методики подбора основных элементов и определяющих параметров грузоподъемных машин на примере грузовой лебедки.  Рис. 1. Кинематическая схема лебедки: 2. Исходные данные.

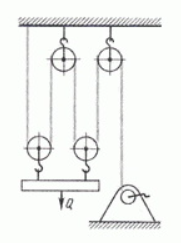

Рис. 2. Схема полиспаста Кратность полиспаста: 4/1=4 3. Методика и последовательность выполнения работы. 3.1. Определение усилия в канате механизма подъёма. IП - передаточное число или кратность полиспаста; конструкции полиспаста и КПД одного блока q - вес крюковой подвески ( q = 0,03 *Q), кН; а -коэффициент сдвоенности (а=1 при простом полиспасте, а=2 при сдвоенном). q = 0,03*Q = 0,03*50 = 1,5 IП = 2 a = 1 Наибольшее допустимое разрывное усилие в канате R = S*kП , кН kП – коэффициент запаса прочности, принимаемый для грузовых канатов лебедок с машинным приводом;

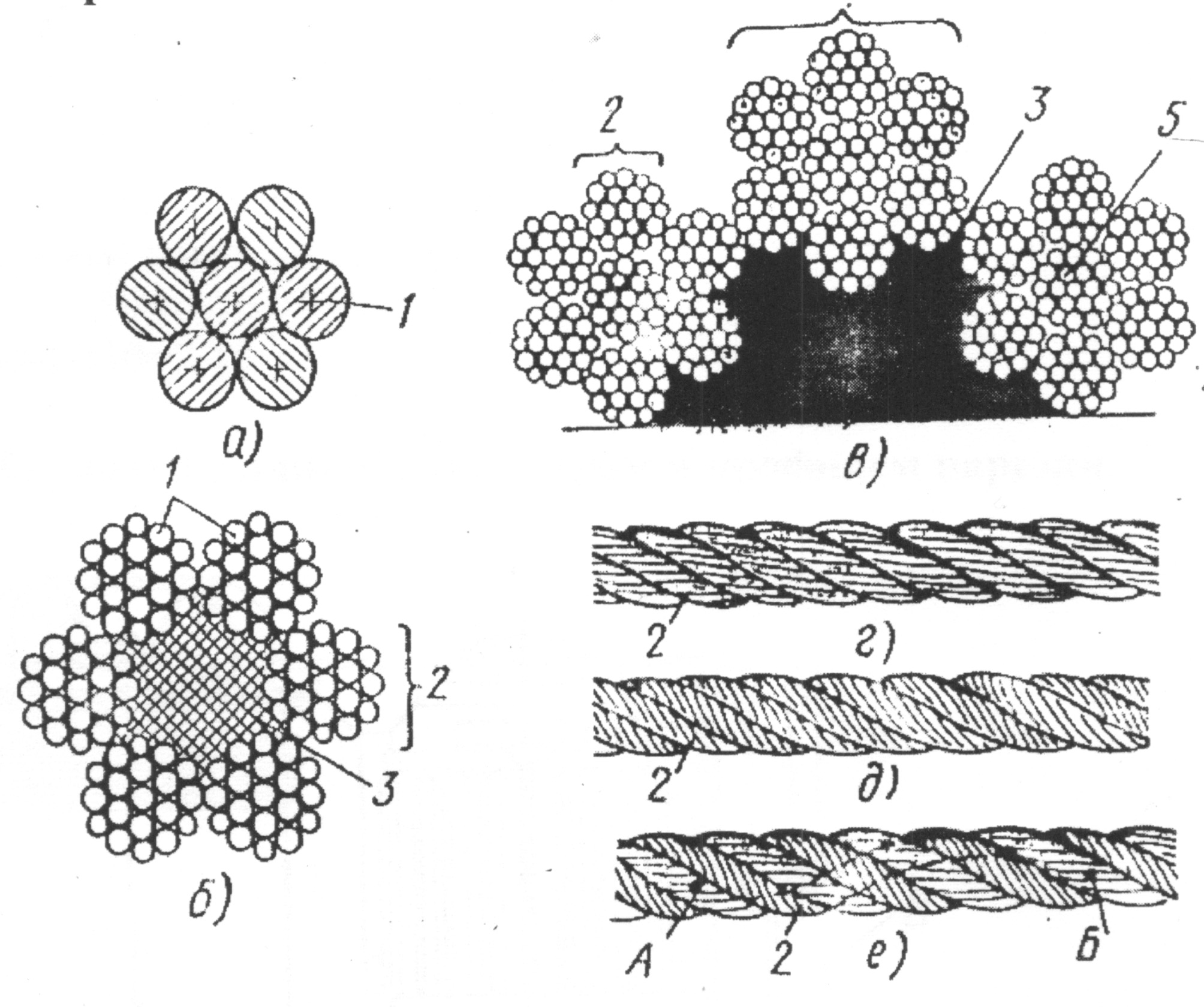

R=13.99*9=125,91 кН По найденному разрывному усилию выбираем канат, исходя из данных, приведенных в таблице. Разрывное усилие должно быть >= R

Эскиз выбранного каната  3.2 Определение основных размеров барабана и блоков. Dб= dк*(е - 1) dк- диаметр каната, мм е - коэффициент, зависящий от режима механизма.

Dб = 15*(30-1)= 15*29=435мм Диаметр Dб округляется в большую сторону до величины, кратной 50 Dб=450мм. Длина каната, наматываемого на барабан. l = Н*а* iП = 10*1*4=40м Необходимое число витков этой нарезки. t- шаг навивки, зависящий от диаметра каната, мм; t =dк + (1,5..2),мм. T = 15 + 2 = 17 мм L =32.4 * 16.5 = 534.6 мм. L/ Dб = 534.6/450 =1,188 Эскиз барабана с длиной, диаметром и профилем нарезки.  3.3. Выбор элементов привода. Скорость каната, навиваемого на барабан. Vk = Vгр * iП, м/мин Vгр - скорость подъёма груза, м/мин. Vk =10*4=40 м/мин. Необходимая скорость вращения барабана. Необходимое расчётное передаточное число редуктора. пд- частота вращения вала электродвигателя. Электродвигатели, используемые в грузовых лебедках, имеютразличные частоты вращения вала пд, например 1500, 1000, 750об/мин. Для более точного подбора передаточного числа типового iРТопределяем три возможных расчётных значения iРР. nд1 = 1500 об/мин; п д2 = 1000 об/мин; п д3 = 750 об/мин; iРР= 1500/27.4=54.74 iРР= 1000/27.4=36.5 iрр= 750/27.4=27.37 Из табл.3 выбираю значение передаточного числа iРТ, наиболее близкое к одному из трёх расчётных значений, и исполнение редуктора.

NД = Vгр*(Q+q)/60 * ηо , кВт ηо - общий КПД механизма подъёма груза при использовании редукторов типа РМ=0,83. NД = ( 50+1.5)*10/60*0,83=515/49.8=10.34 кВт Исходя из выбранной частоты вращения вала электродвигателя по табл.4 определяю тип электродвигателя мощностью > NД .

По табл. 5 подбираю типовой редуктор, сообразуясь с частотой вращения выходного вала, мощностью выбранного двигателя и исполнением редуктора. Выбор марки редуктора производится в следующем порядке. В вертикальном столбце, соответствующем выбранному по табл.3 исполнению редуктора, выбирается типовое значение мощности редуктора, величина которого > NД. Затем проверяем, не превышает ли скорость вращения электродвигателя пД допустимого значения скорости вращения вала выбираемого редуктора.

3.4 Определение действительной скорости подъёма груза Всвязи с тем, что значение передаточного числа редуктора 1РТ не совпадает с расчётным значением 1рр , действительная скорость подъёма груза Vгр' будет отличаться от заданной. Действительная скорость вращения барабана. Действительная скорость каната. Vк’ = пб’ * π *( Dб + dк), м/мин. Vк’= 32.13* 3.14*(0.450 + 0.015)= 46.9 м/мин Действительная скорость подьёма груза. Vгр’ = Vк’ / iП , м/мин. Vгр’ = 46.9/4 = 11.725 м/мин. 3.5 Определение параметров и выбор тормоза. Наибольший момент, возникающий на тормозном валу подъёмного механизма при торможении опускающего груза, может быть подсчитан без учёта динамического момента по формуле: М=(Q + q )*Dб * ηo/ (iРТ*in*2) Нм. М=(50+1.5)*450*0,83/2*4*23,34=7694,1/8*10,35=103.02Нм. Расчётный тормозной момент. Мт>М*β,Нм. β - коэффициент запаса тормозного момента, зависящий от режима работы.

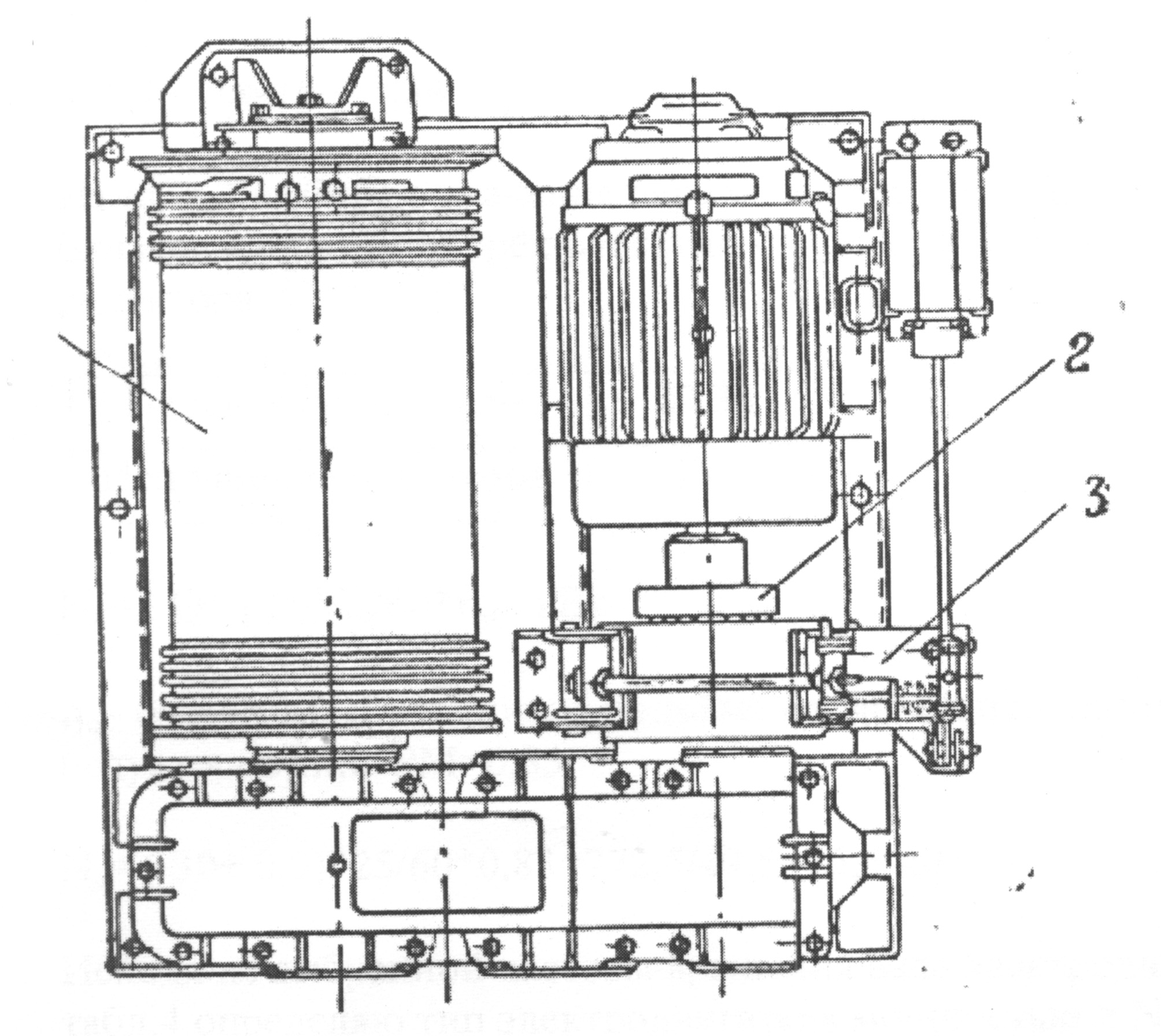

М* β =103.02* 2.5 = 257.55 Нм. Мт> 257.55 По расчётному тормозному моменту из табл.6 или 7 выбирается тип тормозного момента.

Эскиз колодочного тормоза. Колодочный тормоз  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||