ОЛЦ ХТС 5т. Высокая точность стержней и форм, возможность ухода от пригара

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

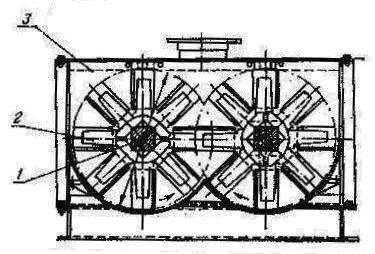

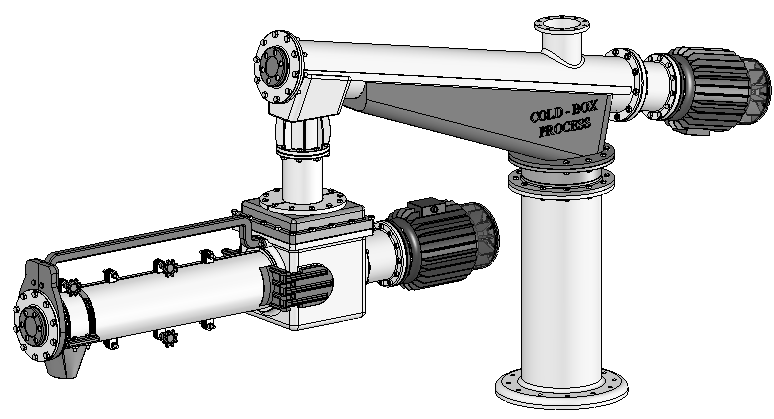

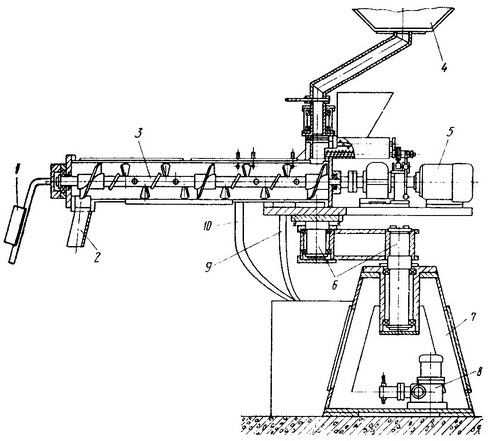

1 ВВЕДЕНИЕ За последнее десятилетие большое распространение в литейных цехах России и Украины получила технология получения форм и стержней из холодно-твердеющих смесей на смоляных связующих (ХТС-процесс). Это объясняется большими технологическими преимуществами ХТС по сравнению с традиционными песчано-глинистыми: - применение для изготовления форм и стержней единых компонентов (песок, смола, катализатор); - приготовление смеси и подача ее в опоки (стержневые ящики) совмещены в одном агрегате - смесителе; - высокая точность стержней и форм, возможность ухода от пригара; - отсутствуют дефекты отливок, связанные с поддутием, их размывом, обрушениями, уменьшается количество газовых раковин; - возможность получать отливки 7 класса точности по ГОСТ 26645-85, снижается расход металла и объем механообработки; - стержни лёгко удаляются из внутренних полостей отливки, так как смола под воздействием температуры залитого металла выгорает и стержень рассыпается; - быстрая смена оснастки и, как следствие, гибкость при изготовлении многономенклатурной продукции, особенно при мелкосерийном и серийном производстве; - возможность практически полной регенерации формовочной смеси и использование 90…95% регенерата. Применение ХТС позволяет от организации смесеприготовительного отделения, резко снизить объём внутрицеховых транспортных операций. Сухой песок и выбитая смесь перемещаются пневмотранспортом по трубам диаметром 50…150 мм, что позволяет отказаться от громоздких ленточных транспортёров, эстакад, подземных траншей и полностью исключить пыление при транспортировке [1]. 2 ЛИТЕРАТУРНЫЙ ОБЗОР Основным узлом в каждой смесеприготовительной установки есть смеситель. Существует множество типов литейных смесей, которые по характеру работы можно разделить на две большие группы: 1) смесители циклической (периодического) действия. В смесителях циклического действия материал перемешивается отдельными порциями (замесами). Каждая новая порция может быть загружена в смеситель лишь после выгрузки из него предыдущего замеса. Это позволяет регулировать продолжительность цикла перемешивания в зависимости от состава и назначения приготовляемой смеси. 2) смесители непрерывного действия. В смесителях непрерывного действия загрузка, перемешивание и выгрузка готовой смеси ведется одновременно и непрерывно. Машины этого типа более экономичны, имеют большую производительность и легче автоматизируются. Основной особенностью холоднотвердеющих смесей является то, что затвердеют они без применения нагрева или другого внешнего воздействия, например, без продувки газообразным катализатором, есть обратная взаимосвязь между скоростью их отверждения и живучестью. Это предъявляет определенные требования к процессу смесеприготовления и, следовательно, к смесителям. Во-первых, процесс приготовления смеси должен быть кратковременным от 3 до 30 с и во-вторых, смесь должна использоваться немедленно после приготовления. Для приготовления холоднотвердеющих смесей (ХТС) наиболее широко применяют лопастные смесители, обеспечивающие достаточно высокое качество перемешивания компонентов смеси. Максимальные значения прочности смеси, как правило, достигаются при продолжительности перемешивания до 0,5 мин в смесителях непрерывного действия и до 1 мин в смесителях периодического действия. К основным элементам смесителя относятся: смешивающая камера, один или два смесительных вала с лопатками и приводом (см. рис. 1.1 и рис. 1.2), дозаторы для подачи компонентов, расходные емкости и система управления для работы в различных режимах (автоматическом, полуавтоматическом, отладочном). Смесительная камера представляет собой желоб, в котором находится шнек, т.е. вал с лопатками, расположенными по винтовой линии (см. рис. 1.3). При вращении шнека компоненты смеси одновременно перемешиваются и транспортируются вдоль оси шнека, а затем выгружаются из смесительной камеры. По конструкции смесительные камеры бывают одновальные и для интенсификации перемешивания двухвальные (см. рис. 1.1 и 1.2).  Рисунок 1.1 – Общий вид смешивающей камеры с одним валом [1]  1 – два вала; 2 – лопасти; 3 – корпус Рисунок 1.2 - Общий вид смешивающей камеры с двумя валами [2]  Рисунок 1.3 – Обший вид смесительной камеры [1] Установки ХТС бывают с одной и двумя смесительными камерами - рукавами (см. рис. 1.4 и рис. 1.5).  Рисунок 1.4 – Установка ХТС с одним смешивающим валом (рукавом) [1]  Рисунок 1.5 – Установка ХТС с двумя смешивающими валами (двумя рукавами) [1] Первая камера (рукав) может быть только транспортной, подающий песок, вторая - смесительной. Вторая камера имеет вертикальный разъем, что удобно для чистки смесителя (см. рис. 1.6), потому, что через винтовой вал происходит забивание камеры.   а б а - главный вид двухкамерного (двухрукавного) смесителя; б - вид камеры перемешивания в раскрытом виде Рисунок 1.6 - Лопастной двухрукавный смеситель [1] 3 ОПИСАНИЕ КОНСТРУКЦИИ УСТАНОВИ Принцип работы смесителя: в рабочей полости смесителя быстровращающийся горизонтальный вал со смешивающими лопатками производит перемешивание песка, смолы и катализатора (см. рис. 2.1). Компоновка смешивающих лопаток позволяет достичь необходимых прочностных характеристик смеси, при минимальных расходах используемых связующих. Каждая лопатка имеет вольфрамовое покрытие, обеспечивающее высокую износостойкость, и крепится на вал отдельным болтом, что обеспечивает лёгкую процедуру её замены. Эффективная система смешивания, подачи связующего и катализаторов гарантируют стабильно высокое качество смеси в начале и конце смешивания. Очистка смесителя от налипшей смеси обеспечивается за счёт горизонтального раскрытия створок рукава. Регулирование подачи песка в смешивающую полость осуществляется дозирующей заслонкой, которая позволяет работать по нескольким программам: только свежий песок, только регенерат, свежий песок плюс регенерат. Это позволяет подбирать оптимальную рецептуру смеси для приготовления стержня. Дозирующая заслонка устанавливается между питающим бункером песка и смесителем. Для дозирования жидких связующих и катализаторов применяются шестерёнчатые насосы, обеспечивающие высокую точность подачи. Конструкция насосов обеспечивает отсутствие протечек при воздействии кислоты на уплотнения, так как вращающий момент на вал ведущей шестерни передаётся с помощью магнитной муфты. Для простоты обслуживания и соблюдения чистоты электрическая панель управления и насосы для жидких химических компонентов вынесены в отдельный шкаф управления, который устанавливается в удобном месте. Географическое местоположение наших литейных заводов характеризуется большим диапазоном изменения температуры в зависимости от времени года. В связи с этим не всегда удаётся обеспечить оптимальную температуру (18…25 0С) на участке смесеприготовления. Для стабильности техпроцесса и поддержания нужной температуры песка предлагаются электрические нагреватели различной производительности. Нагреватель устанавливается между бункером и дозирующей заслонкой подачи песка в смеситель. Поступление песка в нагревательное устройство контролируется пневмозаслонкой. Песок проходит через несколько блоков нагревательных элементов. Температура постоянно контролируется термодатчиками, которые дают сигнал системе управления блоком питания нагревательных элементов. В случае перегрева вся система отключается. Во время тёплого летнего периода песок подаётся в смеситель, минуя нагреватель (через обходной клапан) [3].  1 — рукоятка с пультом управления. 2 — лоток выдачи смеси, 3 — лопастной смеситель. 4 — бункер с песком, 5 — привод, 6 — ось поворота смесителя, 7 — основание, 8 — насосы-дозаторы для перекачки жидких компонентов в смеситель, 9 — шланг для подачи смолы, 10 — шланг для подачи катализатора Рисунок 2.1 – Общий вид установки ХТС для изготовления стержней [2] 4 РАСЧЕТНАЯ ЧАСТЬ Определим объемную емкость смесителя [4] где П – производительность смесителя, т/ч; Определим размеры корпуса смесителя Радиус корпуса смесителя [4] где φ - 45˚ - угол наклона лопастей к горизонту; Ψ- 0,8 – коэффициент наполнения корпуса смесителя; iл – число парных лопаток на валу, iл = 36 [4]. Ширина корпуса смесителя [4] Рабочая длина корпуса [4] Высота корпуса [4] Число оборотов валов смесителя рассчитывается по эмпирической формуле [4] где где Передаточное отношение редуктора при числе оборотов двигателя Мощность двигателя смесителя [4] где где где h, r2, r1– принимаемые линейные величины плунжеров, м Крутящий момент на каждом валу [4] Окружное усилие, или сила, изгибающая вал [4] Наибольший изгибающий момент, действующий на вал [4] Расчетный момент [4] Диаметры валов смесителя [4]  (3.17) (3.17)5 ВЫВОДЫ В данной практической работе был выполнен литературный обзор существующих современных установок ХТС для изготовления стержней, рассмотрены основные их типы конструкций. Также были рассмотрены основные узлы установки, детально рассмотрен принцип ее работы. В расчетной части работы произведен расчет одновального однорукавного смесителя непрерывного действия производительностью 5 /ч. ПЕЕРЕЧЕНЬ ССЫЛОК 1 http://lityo.com.ua/статьи/801. 2 Зайгеров И.Б. Оборудование литейных цехов / И.Б.Зайгеров. – М.: Высшая школа, 1980. - 368 с. 3 http://www.stroitelstvo-new.ru/ 4 Королев В.М., Шитов Б.И. Учебно-методическое пособие по курсовому проектированию для студентов специальностей Т.02.01 – Металлургические процессы и материалообработка» и Т.02.02 – «Технология, оборудование и автоматизация обработки материалов» / сост. Королев В.М., Шитов Б.И. – Минск: БГПА, 1998. – 94 с. |