Влияние нанокремнезема на прочность высокопрочных легких бетонов для жилищного строительства

Скачать 391.13 Kb. Скачать 391.13 Kb.

|

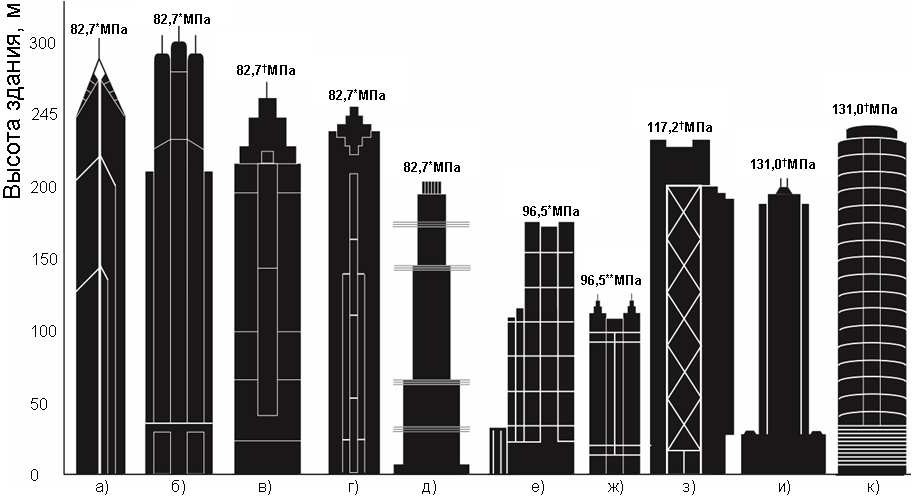

ОГЛАВЛЕНИЕРЕФЕРАТОтчет 34 страницы, 6 рисунков, 2 таблиц, 33 источника, 1 прил. Ключевые слова: ВЫСОКОПРОЧНЫЙ ЛЕГКИЙ БЕТОН, НАНОКРМНЕЗЕМ, ПРОЧНОСТЬ, ЖИЛИЩНОЕ СТРОИТЕЛЬСТВО Объектом исследования является высокопрочный легкий бетон модифицированный нанокремнеземом. Предметом исследования является влияние нанокрмнезема на прочность высокопрочного легкого бетона. Цель работы – Установление влияния нанокремнезема на прочностные свойства высокопрочного легкого бетона. АНАЛИТИЧЕСКИЙ ОБЗОРПроблемы развития строительного комплекса России в последние годы приобретает особую актуальность. Растущие объемы ветхого жилого фонда, устаревшие технологии и материалы, сокращение объемов производства строительных материалов вследствие кризисных явлений в экономике – это лишь некоторые причины снижения темпов строительства жилья в России. Развитием жилищного строительства в условиях уменьшения площадей под застройку обусловлен интерес к строительству многоэтажных и высотных зданий. Такой подход позволяет увеличить объемы возводимого жилья на единицу площади земли. В настоящее время в строительстве существует множество видов бетонов, которые классифицируются по плотности, виду вяжущего и области применения, но наиболее распространенным (более 60 % всего производства [2]) является конструкционный тяжелый бетон на портландцементе. Тяжелый бетон характеризуется высокой плотностью 2100…2500 кг/м3, что обеспечивает высокую несущую способность и позволяет использовать в условиях больших эксплуатационных нагрузок. Растущие эксплуатационные требования к зданиям потребовали создания бетонов, обладающих особыми характеристиками: высокой прочностью для обеспечения несущей способности многоэтажных зданий, низкой плотностью для снижения массы строительных конструкций, стойкостью к воздействию эксплуатационных факторов (агрессивные среды, циклические воздействия температур и нагрузок различной интенсивности и т.д.) для повышения долговечности. Одним из таких бетонов является высокопрочный бетон, получивший в настоящее время широкое распространение. Высокопрочными бетонами принято называть бетоны с прочностью 50…100 МПа; особовысокопрочными – с прочностью более 100 МПа. В строительной практике наиболее распространены бетоны с переделом прочности при сжатии 50…80 МПа. Высокая прочность таких бетонов достигается за счет формирования плотной, монолитной структуры. Отечественными и зарубежными исследователями [3…7] показано, что высокая прочность бетонов может быть достигнута в случае применения безщебеночных составов, а также применения дисперсных минеральных добавок, оказывающих положительное влияние на действие пластификаторов, повышающих прочность, морозостойкость, непроницаемость и другие свойства. К таким минеральным добавкам можно отнести микрокремнезем, который образуется в процессе выплавки ферросилиция и его сплавов. Микрокремнезем взаимодействует с гидроксидом кальция Ca(OH)2, образующимся в процессе гидратации цемента. Окружая зерна вяжущего, минеральные добавки и продукты реакции заполняют пустоты цементного камня, уплотняют структуру цементного композита и улучшают сцепление с заполнителем. Эффект заполнения пор сферическими частицами микрокремнезема обеспечивает снижение капиллярной пористости. Как следствие, повышается непроницаемость бетона; в свою очередь, это повышает морозостойкость и устойчивость к влиянию агрессивных сред. Исследованиям высокопрочных и высококачественных бетонов посвящены работы отечественных и зарубежных исследователей: Азизинамини А., Афанасьева Н.Ф., Баженова Ю.М., Берга О.Я., Боломе И., Виноградова Б.Н., Вихта Б., Волженского А.В., Демьяновой B.C., Калашникова В.И., Кальдароне Б.А., Карпенко Н.И., Кима Д.К., Лесовика В.С., Мемона А.Х., Москвина В.М., Мчелова-Петросяна О.П., Попова Н.А., Прошина А.П., Сватовской Л.Б., Скрамтаева Б.Г., Степановой И.В., Урхановой Л.А., Ферка Р., Чана И.Н., Шевченко В.А., Шейкина А.Е., Штарка И., Щербакова Е.Н. и других. Наиболее показательными примерами успешного использования высокопрочных бетонов в строительной практике являются возведенные в США высотные объекты (рисунок 1).  Рисунок 1 – Опыт применение высокопрочных бетонов в строительстве высотных зданий в США в 1989…1991-х годах [8]: а) – «Two Prudential Plaza», Чикаго; б) – «311 South Wacker Drive», Чикаго; в) – «Society center», Клеверленд; г) – «One Peachtree Center», Атланта; д) – «Trump Palace», Нью-Йорк; е) – «Drain Bosworth Tower», Миннеаполис; ж) – «225 West Wacker Drive», Чикаго; з) – «Gateway Tower», Сиэтл; и) – «Pacific First Center», Сиэтл; к) – «Two Union Square», Сиэтл (Примечания: * – с применением железобетонного каркаса; † – с применением композитного бетона и металлического каркаса; ** – с применением экспериментальной колонны прочностью 117,2 МПа) Область применения высокопрочных бетонов включает строительство многоэтажных и высотных зданий, большепролетных сооружений (мостов, эстакад или развязок), устройство промышленных напольных покрытий и возведение специальных сооружений (непроницаемые резервуары для химических отходов, гидротехнические сооружения, оболочки несгораемых сейфов и т.д.). Наиболее известным примером применения высокопрочных бетонов в России является высотное строительство Московского международного делового центра «Москва-Сити» [9, 10], где использовался бетон с классом по прочности B80…B100 и подвижностью П4…П5. Высокопрочный бетон марки М800 также применялся при строительстве вантового моста во Владивостоке, соединяющего полуостров Назимова с мысом Новосильского на острове Русский. Использование такого бетона позволило создать конструкцию крупнейшего вантового моста, где длинна центрального пролета составляет 1104 м, а высота каждого из двух пилонов – 320 м. Большая несущая способность и сравнительная доступность высокопрочного бетона позволяют широко применять его при строительстве зданий и сооружений различной сложности. Но увеличение высотности зданий и пролетов несущих конструкций требуют особого подхода к основаниям. Прочность оснований должна быть достаточной для возведения спроектированного объекта. При строительстве небоскребов по мере увеличения этажности растет нагрузка на нижние этажи, поэтому прочность конструкций должна возрастать, а вес – снижаться. В связи с этим в ответственных несущих конструкциях целесообразно использовать высокопрочные бетоны, а ограждающие элементы здания следует выполнять из материалов пониженной плотности. Легкие бетоны, получаемые путем обширного вовлечения воздуха или введения пористых наполнителей, являются эффективным строительным материалом для ограждающих конструкций зданий и сооружений. Использование легких бетонов с низкой плотностью снижает вес здания и обеспечивает дополнительную теплоизоляцию. Развитие технологии легких бетонов обеспечивает разработку составов, обладающих высокой прочностью и низкой средней плотностью. Такой эффект достигается за счет использования пористого наполнителя и/или применения т.н. наноразмерных модификаторов. К легким бетонам относят бетоны со средней плотностью 500…2000 кг/м3. В соответствии с принятой [11] классификацией легкие бетоны по назначению подразделяют на конструкционные (в том числе конструкционно-теплоизоляционные) и специальные (теплоизоляционные, жаростойкие, химически стойкие, декоративные и др.). Поскольку диапазон марок по плотности для легких бетонов достаточно широк, то целесообразно использовать показатель, характеризующий как предел прочности, так и среднюю плотность бетона – удельную прочность. Легкие бетоны в настоящее время, как правило, применяются в малоэтажном строительстве, что связано с их невысокими эксплуатационными свойствами. Снижение средней плотности и повышение прочности таких бетонов является актуальной научно-практической задачей современного материаловедения. Технологические ограничения достижения высоких значений удельной прочности материалов в технологии ячеистых бетонов связаны с высокой дефектностью стенок цементного камня, разделяющих воздушные ячейки, а в технологии легкого бетона на пористых заполнителях – низкой прочностью и высокой сорбционной способностью зерен легкого заполнителя, а также сложностями его распределения в объеме материала. Традиционно для приготовления облегченных и легких бетонов на пористых заполнителях в качестве заполнителя используется керамзит [12, 13]. С 90-х годов НИИСФ РААСН совместно с НИИЖБ и другими исследовательскими организациями (Самарский ГАСУ, ЗАО «НИИКерамзит», ОАО «Иркутскзолопродукт», «Уральский институт металлов») проводились исследования по разработке составов легких бетонов на керамзитовом гравии различного назначения. Авторами [14…17] получены бетоны полифункционального назначения – от особо легких бетонов-утеплителей с маркой по плотности D150…D250 до конструкционных высокопрочных (классом по прочности до B60) и высокоморозостойких, обладающих маркой по морозостойкости до F1500. При этом было рекомендовано изготавливать такие бетоны на новых видах заполнителя, получаемых из продуктов переработки многотоннажных техногенных отходов металлургии и тепловой энергетики или на основе пористых пород вулканического происхождения. Использование новых заполнителей и применение минеральных добавок причина преимущества конструкционных легких бетонов классов по прочности B15…B50 по сравнению с равнопрочными тяжелыми бетонами [12…14]: снижение массы конструкций, зданий и сооружений – сокращение расходов бетона, арматуры; уменьшение осадки здания за счет меньшей на 20…50 % средней плотности; повышение эффективности преднапряженной арматуры в конструкции, достигающееся за счет большего (до 35 %) уровня нижней границы области микротрещинообразования; повышенный на 20…30 % предел выносливости бетона при повторяющихся нагрузках и на 20 % меньшая виброползучесть; повышение предела длительной прочности за счет большего на 16…25 % уровня верхней границы микротрещинообразования; повышение ударной вязкости (коэффициент динамического упрочнения и предел деформативности при ударных нагрузках больше до 25 %), что снижает разрушения на оголовках свай и повышает долговечность свайных ростверков зданий; повышение эксплуатационных свойств: морозостойкость на 2…5 марок и водонепроницаемость на 1…3 марки; сокращение теплопотерь через наружные стены зданий на 25 %, улучшение теплотехнической однородности; увеличение предела огнестойкости, повышение пожаробезопасности. Исследователи во всем мире стремиться создать такой универсальный материал, как высокопрочный легкий бетон (ВПЛБ). Мировой опыт показывает, что добиться высокой удельной прочности легких бетонов можно за счет использования особопрочных заполнителей, оптимизации и подбора компонентов каркасообразующей составляющей и/или за счет применения наномодификаторов. Так, в 2007 году в работе [17] описаны составы высокопрочного легкого бетона на керамзитовом наполнителе с маркой по плотности D1800 и удельной прочностью от 25,5 до 47,2 МПа. Пономаревым А.Н. разработан т.н. нанобетон [18, 19], который был успешно апробирован при реконструкции моста через Волгу в г. Кимры. Использование в составе бетона базальтового микроволокна (длина 500 мкм, диаметр 10 мкм), модифицированного полиэдральными многослойными углеродными наноструктурами фуллероидного типа, позволило получить составы бетона, наполненные полыми алюмосиликатными микросферами, со средней плотностью 1630…1680 кг/м3 и пределом прочности при сжатии 42,7…46,9 МПа. Удельная прочность таких бетонов составляет 25,4…28,7 МПа. Бразильские ученые [20] в 2003 году предложили составы высокопрочного легкого бетона на местных заполнителях. При расходе цемента от 440 до 710 кг/м3 через 28 дней естественного твердения прочность при сжатии бетона варьировалась от 39,5 до 53,6 МПа, а плотность – от 1460 до 1605 кг/м3. Соответственно, удельная прочность составила 24,6…30,7 МПа, что превышает показатели отечественных разработок [18…20]. В Японии [21] в связи с ростом автомобильного трафика с целью снижения нагрузки на металлические конструкции были выполнены работы по реконструкции моста. Для реконструкции использовались дорожные плиты с удельной прочностью 27,1…30,3 МПа (средняя плотность материала составляла 1810…1850 кг/м3). Анализ литературных источников [22…24] свидетельствует, что создание высокопрочных легких бетонов возможно с использованием полых микросфер. Керамические или стеклянные полные микросферы имеют плотность от 300 кг/м3, что позволяет регулировать плотность легкого бетона в широком диапазоне, изменяя их содержание. Кроме того, имея сферическую форму и прочную оболочку, микросферы образуют в бетоны плотноупакованную структуру, формирующую прочный каркас. Для увеличения адгезии цементного камня к поверхности микросфер применяются различные кремнеземсодержащие модификаторы, например микрокременезем или силан-адгезивы, препятствующие образованию трещин на границе раздела фаз. В 1999 году на юге Норвегии был построен самый большой мост «Stolma bridge» свободной консольной конструкции с длинной основного пролета 301 м (рисунок 2) [25].  Рисунок 2 – Мост «Stolma bridge» в Норвегии, построенный из высокопрочного легкого бетона Особенностью конструкции моста «Stolma bridge» является применение легкого бетона плотностью 1931 кг/м3 и прочностью 70 МПа при бетонировании 182 метров центральной части моста. Снижение веса центрального элемента конструкции позволило перераспределить нагрузки на колонны, несущая способность которых воспринимает 90 % массы надводной части. В состав используемого при строительстве бетона входили: высокомарочный цемент (420 кг/м3), микрокремнезем (35 кг/м3), песок (700 кг/м3), легкий наполнитель Leca-800 (600 кг/м3) и вода в количестве 208 л/м3. За счет применения пористого наполнителя водоцементное отношение составило 0,495, что позволило получить бетон марки LC60 с удельной прочностью 36,5 МПа.  Другие примеры реализации объектов специального назначения с применение облегченных и легких бетонов с повышенной прочностью представлены в работе [26] (рисунок 3). При этом для реализации представленных проектов использовались традиционные пористые заполнители: керамзит, пемза, керамзитовый песок и т.д. Другие примеры реализации объектов специального назначения с применение облегченных и легких бетонов с повышенной прочностью представлены в работе [26] (рисунок 3). При этом для реализации представленных проектов использовались традиционные пористые заполнители: керамзит, пемза, керамзитовый песок и т.д.Рисунок 3 – Перспективы разработки высокопрочных легких бетонов [26] Анализ зависимости предела прочности при сжатии от средней плотности бетона показывает, что применение керамзитовых заполнителей позволяет достигнуть высоких показателей удельной прочности – до 30 МПа. Но развитие производства новых эффективных заполнителей позволит существенно расширить возможности создания легких бетонов с высокой прочностью. Как свидетельствует опыт отечественных и зарубежных исследователей, высокие значения удельной прочности достижимы в верхних границах плотностей легких бетонов – при средней плотности не менее 1800 кг/м3 (Rуд≥55 МПа, а в перспективе Rуд≥62 МПа при ср≥1600 кг/м3). При дальнейшем снижении средней плотности выбранный показатель технической эффективности не превышает 35 МПа. Исходя из вышеизложенного можно сделать вывод о перспективности разработки составов высокопрочных легких бетонов с высоким показателем удельной прочности (Rуд≥35 МПа), которые будут востребованы при изготовлении изделий в гражданском и промышленном строительстве, монолитном строительстве, при возведении сооружений специального назначения. Использование предлагаемых бетонов – как материала конструкционного назначения с высоким показателем физико-механических и теплоизолирующих свойств – обеспечивает эффективность применения такого бетона не менее 30 %. При этом в процессе эксплуатации здания энергопотребление сокращается более чем на 45 %. Отечественными и зарубежными учеными преодоление указанных выше сложностей может осуществляться посредством использования стеклянных или алюмосиликатных микросфер, характеризующихся малыми размерами (до 500 мкм), а также высокой удельной прочностью (до 70 МПа), обеспечивающей получение легкого высокопрочного материала. Однако введение микросфер вследствие технологических особенностей их получения приводит к формированию дефектной границы раздела фаз «цементный камень – микросфера», что не позволяет полностью реализовать весь их потенциал. Возможным решением для создания высокопрочных легких бетонов, наполненных полыми микросферами, может являться повышение адгезии на границе раздела фаз за счет применение эффективных наномодификаторов, а также использование компонентов, повышающих прочность и плотность цементной матрицы. Разработками в нанотехнологии строительного материаловедения занимаются российские и зарубежные исследователи: Баженов Ю.М., Бройкнозен П., Габидуллин М.Г., Гусев Б.В, Джускус У., Кобаяси Н., Комохов П.Г., Коробов Н.В., Королев Е.В., Куарезимин М., Лукутцова Н.П., Лютер В., Пономарев А.Н., Пухаренко Ю.В., Сальвиато М., Сватовская Л.Б., Фаликман В.Р., Фиговский О.Л., Хозин В.Г., Чин Дж.В., Шимель М., Шульт П., Яковлев Г.И.и другие. Использование добавок наноразмерного масштаба должно ориентироваться на применении эффективных модификаторов с максимально упрощенной технологией получения и применения. Такими наномодификаторами являются продукты золь-гель технологии, формирование, структурирование которых может осуществлять непосредственно в объеме материала [27]. Исследования, посвященные применению золей кремневой кислоты и гидроксидов многовалетных металлов (железа, алюминия и др.) в качестве модификаторов [28, 29], свидетельствуют о возможности повышения физико- механических и эксплуатационных свойств бетонов. По мнению П.Г. Комохова [28], первичные сферические частицы золя составляют сетку из беспорядочно ориентированных кремнекислотных тетраэдров, сохраняя свои размеры при переходе от золя к гидрогелю и затем к ксерогелю. Работы Сватовской Л.Б. посвящены исследованию коллоидных растворов различной природы как высокоэффективных добавок для бетонов. Основными положениями, обосновывающими использование коллоидных растворов, являются [30, 31]: структура золя является дополнительным структурным элементом, введение которого обеспечивает повышение гидратационной активности цементных систем, а также нивелирование отрицательных явлений в формирующемся камне; блокирование микро- и мезопор соразмерных с коллоидными дисперсиями (характерный размер до 100 нм) способствует уплотнению структуры цементного камня. Таким образом, строительной отрасли России требуется создания инновационных технологий для решения задач по обеспечению населения доступным жильем. Для развития высотного и большепролетного строительства уникальных зданий и сооружений необходимо снижение нагрузок на нижние этажи, основания и фундаменты. Мировой опыт строительства показывает, что при возведении многоэтажных и высотных зданий требуются легкие бетоны повышенной прочности. Актуальной задачей строительного материаловедения является разработка составов высокопрочных легких бетонов с удельной прочностью более 30 МПа и средней плотностью не более 1500 кг/м3. Для изготовления высокопрочных бетонов используются особопрочные заполнители, высокомарочные цементы, активные минеральные добавки и высокоэффективные пластификаторы. Достижение высокой прочности для легких бетонов должно строиться на аналогичных принципах. Перспективным направлением для создания легких бетонов с повышенной прочностью является использование пористых материалов с высокой прочностью оболочки, таких как полые стеклянные или алюмосиликатные микросферы. В настоящее время применение полых микросфер ограничивается, как правило, использованием их положительных качеств (низкая плотность и теплопроводность) для создания преимущественно материалов теплоизоляционного назначения. Однако потенциал микросфер за счет высокой прочности материала стенки, близкой к идеальной сфере формой частиц, однородного фракционного состава в микродиапазоне и низкой плотности заключается в возможности их использования в качестве заполнителя для композиционных материалов со специальным набором свойств. Введение микросфер позволяет существенно снизить среднюю плотность бетона, обеспечив приемлемые прочностные показатели. Для создания прочного композиционного материала на цементном вяжущем необходимо обеспечить сочетание высокопрочной каркасообразующей составляющей, применение прочного заполнителя и обеспечение высокой адгезии на границе раздела фаз. Для повышения качества структуры легкого бетона могут быть использованы наноразмерные модификаторы различной природы, позволяющие повысить физико- механические характеристики материала при незначительных дозировках. Установлено, что углеродные наномодификаторы и модификаторы, приготовленные по золь-гель технологии, могут обеспечивать качественное изменение свойств материалов на минеральных вяжущих. Поскольку использование углеродных модификаторов сопряжено с трудностями диспергирования и распределения по объему, то технологически наиболее перспективным и экономически обоснованным является применение наномодификаторов, приготовленных по золь-гель технологии. За счет химической активности по отношению к компонентам цементных систем, такие модификаторы вступают во взаимодействие с продуктами гидратации, обеспечивая получение требуемых показателей физико-механических свойств. Введение наноразмерных модификаторов в бетон позволяет управлять процессами структурообразования в локализованных областях и добиваться требуемых прочностных показателей, что обеспечивает возможность их применения для увеличения адгезии цементного камня и заполнителя при изготовлении высокопрочных легких бетонов (Приложение 1). Создание высокопрочных легких бетонов может быть выполнено за счет применения полых микросфер, обеспечивающих формирование плотноупакованной прочной структуры с низкой средней плотностью. Высокая степень наполнения микродисперсными сферами, обладающими правильной неугловатой формой и прочной оболочкой, позволит обеспечить вариативность формирования напряжений и развития деструктивных процессов в объеме материала. Это, совместно с комплексным действием наноразмерного модификатора, увеличивающего прочность на границе раздела фаз, будет способствовать увеличению критических нагрузок, приводящих к разрушению материала. |