мдк 03.01 готовая. Вопрос Факторы, влияющие на качество новых машин и прошедших ремонт

Скачать 171.82 Kb. Скачать 171.82 Kb.

|

|

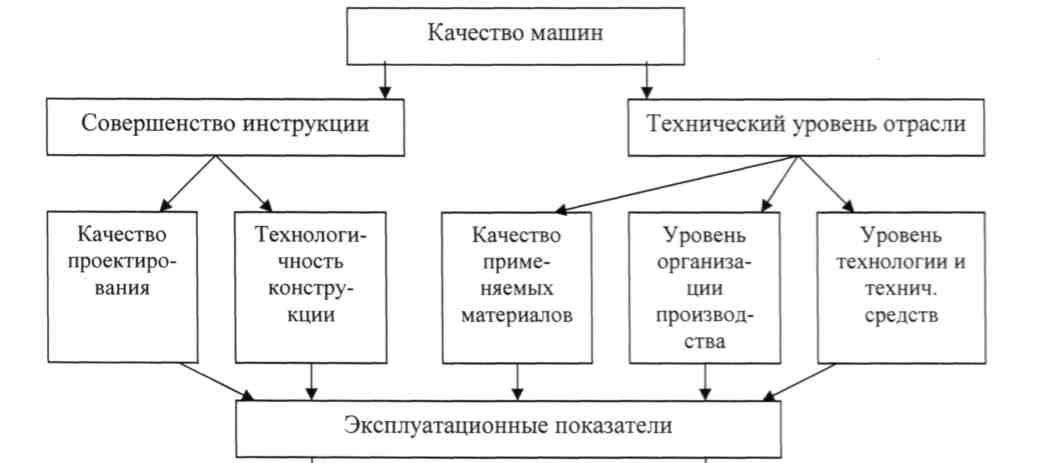

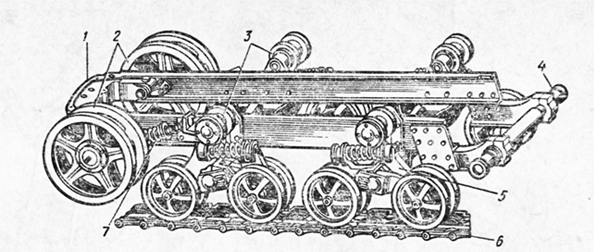

Вопрос № 2. Факторы, влияющие на качество новых машин и прошедших ремонт. Под качеством машины понимается совокупность её свойств. позволяющих выполнять заданные функции с минимальными трудовыми, материальными и энергетическими затратами, при соблюдении правил хранения, технического обслуживания и технической безопасности. На качество машин влияют два основных фактора: Совершенство конструкции. Технический уровень отрасли машиностроения, выпускающий данное изделие.  Совершенство конструкций обеспечивается в период конструкторской, отработки изделия в проектных институтах, проектных бюро и т.д., и имеет следующие основные показатели: Степень совершенства проектирования. Например: использование ЭВМ для оценки конструкции в многовариантном использовании. Показатели технологичности конструкции. При разработке конструкций машиностроительного изделия необходимо обеспечить функциональные требования к ней и возможность её изготовления по оптимальной технологии. Технологический уровень отрасли машиностроения влияет на ряд показателей качества изделия. Качество применения материалов определяет показатели надежности, материалоемкости, технологичности изготовления и т.д. Например: применение низколегированных сталей вместо сталей обыкновенного качества позволяет уменьшить металлоемкость до 50 %. Уровень организации производства - оно может быть организовано по принципу технологического потока), оборудование располагается в соответствии с маршрутом обработки) или по группам металлорежущего и другого оборудования (в цеху групп токарных станков, групп фрезерных). Уровень технологии и технических средств. Уровень технологии существенно влияет на качество обработки поверхностей деталей и качества сборки. К техническим средствам относятся металлорежущие станки, инструмент, технологическая оснастка и др. Например, качество отработанных поверхностей резанием зависит от точности станков (станки нормальной Н, повышенной точности В, высокоточная С) от которой зависит квалитеты точности, параметры шероховатости точность формы и т.д. Вопрос № 12. Регулирование тепловых зазоров клапанного механизма двигателя. Регулировка тепловых зазоров двигателя модели 407. Величина теплового зазора между наконечником клапана и регулировочным болтом коромысла зависит от температуры деталей двигателя, особенно головки цилиндров. Так, при прогреве двигателя и повышении его температурного режима на 60 - 700 тепловой зазор увеличивается на 0,1 - 0,12 мм. При эксплуатации автомобиля зимой этот перепад температур деталей двигателя может достигать большой величины, тепловой зазор может значительно уменьшиться по сравнению с установленным зазором. Поэтому регулировочные работы следует производить при температуре двигателя в пределах 15 - 200 выше нуля. При этой температуре тепловой. зазор должен иметь следующие значения: длявыпускных клапанов - 0,20 мм; для впускных клапанов - 0,15 мм. Для проведения регулировочных работ необходимо иметь следующие инструменты: ключ двухсторонний 11 Х 14 мм; трубчатый торцовый ключ 14 мм; специальный торцовый ключ 5 мм; отвертку и пусковую рукоятку. Порядок проведения работ следующий. 1. Для удобства подхода регулировочными ключами к болтам третьего и четвертого коромысел снять воздушный патрубок карбюратора и отвести в сторону подводящую топливную трубку. 2. Отвернуть два барашка и снять крышки лючков кожуха головки цилиндров, стараясь не повредить пробковую прокладку. 3. Ослабить винт крепления крышки смотрового окна на картере сцепления и отодвинуть крышку 3 в сторону. 4. Провертывая пусковой рукояткой коленчатый вал двигателя, установить поршень первого цилиндра в крайнее верхнее положение при такте сжатия. Это положение можно определить по следующим признакам: а) если двигатель перед регулировкой не разбирался и находился в рабочем состоянии, то при такте сжатия в первом цилиндре токоразносная пластина ротора должна быть обращена в сторону клеммы провода низкого напряжения, неподвижно укрепленной на корпусе прерывателя-распределителя; б) такт сжатия можно определить, наблюдая за последовательностью работы коромысел или штанг толкателей при медленном вращении коленчатого вала. Сразу же после закрытия впускного клапана первого цилиндра начинается такт сжатия. При этом выпускной клапан тоже закрыт. При закрытом положении клапанов первого цилиндра коромысла их остаются неподвижны по мере вращения коленчатого вала, следовательно, ближайшая метка на маховике будет соответствовать положению поршня в конце такта сжатия в первом цилиндре. 5. Проворачивая медленно коленчатый вал, совместить метку 2 с обозначением - в. м. т. на ободе маховика с острием штифта 1, неподвижно закрепленного в картере сцепления. Метка просматривается через открытый лючок в картере сцепления. б. Проверить плоским щупом величину теплового зазора в последовательно расположенных клапанах: первом выпускном. Втором и третьем впускных и пятом выпускном. При этом необходимо выбрать зазоры в цепочке соединений толкатель - штанга - коромысло, оттягивая вверх коромысло за регулировочный болт. Перед регулировкой проверить состояние поверхности наконечника клапана. В процессе износа в центре этой поверхности образуется лунка, величину которой плоский щуп не улавливает, и, следовательно, измеренная величина зазора будет неточной. При износе наконечник клапана перед регулировкой следует заменить новым или отшлифовать. 7. Регулировать зазор в следующем порядке. Торцевым ключом 14 мм отпустить контргайку 2 регулировочного болта. Проверяя зазор плоским щупом, провернуть регулировочный болт ключом 5 мм, отпуская или затягивая его до получения номинального зазора. Поддерживая ключом 5 мм регулировочный болт в установленном положении, затянуть контргайки и вторично проверить щупом величину зазора. Более надежно затянуть контргайку и окончательно проверить зазор. В этом положении коленчатого вала произвести регулировку всех указанных клапанов. 8. Повернуть коленчатый вал двигателя ровно на один оборот до нового совмещения метки на ободе маховика со штифтом, как это производилось ранее. В этом положении поршень четвертого цилиндра должен находиться в крайнем верхнем положении при такте сжатия. Провернуть и отрегулировать остальные четыре клапана, т. е. четвертый выпускной, шестой и седьмой впускные и восьмой выпускной. Вопрос № 22. Диагностические параметры, определяющие техническое состояние сборочных единиц смазочной системы. Температура масла равна 50-100 оС в картере двигателя; выбег центрифуги 2,0-3,0 мин. (после резкого сброса с максимальных оборотов и выключения двигателя). Для измерения давления масла в системе используют механический манометр. С помощью штуцера его подсоединяют к главной масляной магистрали двигателя, обычно на место датчика давления масла. Затем запускают двигатель и измеряют давление во всех режимах его работы. В случае отклонения давления от номинального неисправность следует искать в элементах смазки. Давление масла в системе на средних оборотах: ГАЗ 2-4 кг/см2 ЗИЛ 2-4 кг/см2 МАЗ (двигатель ЯМЗ 236) 2-4 кг/см2 КамАЗ-740 4-5,5 кг/см2 ЗИЛ-4331 4-5,5 кг/см2 На холостых оборотах : 0,5-0,8 кг/см2 – для карбюраторных автомобилей 1 кг/см2 – для дизелей Угар масла не более ГАЗ, ЗМЗ – 1,2 л на 100 км ЗИЛ – 1,5 л на 100 км ПРОВЕРКА МАСЛЕНОГО НАСОСА Производительность масленого насоса определяют по развиваемому им давлению при определенном сопротивлении на выходе. Для этого на специальной установке к выходному патрубку насоса присоединяют жиклер диаметром 1,5мм и трубопровод длинной 5метров. Насос с приемным патрубком и сеткой помещают в бачок, заполненный смесью, состоящий из 90% керосина и 10% моторного масла, или индустриальным маслом И20. Уровень смеси в бачке должен быть на 20-30 мм не ниже плоскости разъема корпуса и крышки насоса. Насос приводят во вращение от электродвигателя. При выпуске жидкости из насоса через трубопровод длинной 40мм с отверстием диаметром 4,2мм (при температуре (28±8)°С давление должно составлять 3,25-5,00кгс/см2. При недостаточной производительности или после длительной эксплуатации масляный насос снимают и разбирают, все его детали промывают в керосине и продувают сжатым воздухом. Вопрос № 32. Диагностические параметры ходовой части гусеничных тракторов. Диагностические параметры ходовой части гусеничного трактора является суммарная длина десяти звеньев, контролируемая при помощи устройства КИ-13927. С целью данной проверки, трактор следует переместить назад до полного натяжения верхней ветви гусеничной цепи, затем нужно измерить длину десяти звеньев. Данная величина не должна превышать следующие значения: -ДТ-75М, Т-74, Т-150=1900 мм; -Т-4А=1800 мм; -Т-130=1870 мм; - Т-100М=2110 мм. Так же у тракторов Т-150 и ДТ-75М необходимо проверить радиаторный зазор между втулками балансира и цапфой каретки. Электромагнит приспособления КИ-4850нужно закрепить на внешнем балансире (величина допустимого зазора – 2,0 мм)  Рис. 1. ходовая часть гусеничного трактора типа ДТ-75: 1 — рама, 2 — направляющие колеса, 3 — катки, 4 — ось, 5 — балансирная каретка, 6 — гусеничная цепь, 7 — механизм натяжения Вопрос № 42. Методика диагностирования насосов, распределителей, силовых цилиндров. Метод диагностирования насосов заключается в измерении шума - повышенный шум также является явным признаком неисправности системы, в особенности для насоса. При помощи измерителя шума всегда можно сравнить уровень шума "подозреваемого" насоса с уровнем шума нового насоса; Один из методов диагностирования распределителей, это визуальный, затрудненное перемещение золотника с подклиниванием и течи масла через уплотнения. Распределитель проверяют на внутреннюю герметичность. Проверку внутренней герметичности проводят при номинальном давлении, а также при других давлениях, указанных в стандартах или технических условиях на конкретные аппараты в каждом из положений рабочего элемента гидроаппарата. Утечки, за исключением случаев, предусмотренных в стандартах или технических условиях, измеряют для распределителей - после пяти циклов переключения не менее чем через 60 с после окончания последнего цикла и установления заданного значения давления; Методика диагностирования силовых цилиндров завлючается в следующим: Это визуально, навесная машина поднимается медленно или совсем не поднимается, а с транспортного положения — резко опускается. Это означает, что Износилось уплотнение поршня цилиндра. Рабочая жидкость подтекает по штоку цилиндра, это означает что Изношены уилотнительные кольца.Вопрос № 52. Проверка технического состояния плуга и культиватора. Плуг подготавливают к работе сначала на ровной площадке, а затем в поле. В процессе осмотра определяют техническое состояние рабочих органов, механизмов, колес, навески плуга, устраняют установленные неполадки, подготавливают навеску плуга и навесное устройство трактора к агрегатированию. Форму и размер лемехов проверяют по шаблону. Допустимое отклонение по длине лезвия до 15 мм, по ширине до 5 мм. Угол заточки должен составлять 40?. Толщина лезвия не должна превышать 1 мм. Лемех затачивают с верхней стороны до толщины лезвия 0,5…1 мм. Рабочая поверхность отвала должна быть гладкой, чтобы снизить силу трения почвы и облегчить скольжение пластов. Полевые обрезы должны находиться в одной плоскости. Лемех и отвал крепят к стойке болтами с потайными головками, которые не должны выступать над поверхностью, утопание же допускается до 1 мм. Отвал должен плотно прилегать к лемеху по линии стыка и не выступать над поверхностью лемеха. Допускается местный зазор между ними не более 1 мм. Носки всех корпусов плуга должны располагаться на одной оси относительно линии соединения первого и последнего корпусов. Дисковый нож должен вращаться свободно, радиальное биение не более 3 мм, отклонение в стороны не более 6 мм, перемещение ступицы <2 мм На культиваторе для сплошной обработки почвы КПС-4 должны быть установлены рабочие органы одного типа. Толщина кромки лезвия должна быть не более 0,75 мм, волнистость - 2 мм. Допускается неровность режущей кромки лап с высотой зубьев не более 0,4 мм. Отклонение расстояний между носками рядом стоящих лап смежных рядов по ходу при установке плоскорежущих и универсальных лап не должно превышать от -10 до +15 мм, в поперечном направлении - до 10 мм, при установке рыхлительных лап по ходу - от 20 до 30 мм и в поперечном направлении до 15 мм. В соединениях лапы со стойкой потайные головки болтов и заклёпок должны быть на одном уровне с рабочей поверхностью лап. Не допускается утопание потайных головок болтов более чем на 1 мм, а головок заклёпок - более чем на 0,5 мм. При установке культиватора в рабочем положении на регулировочную площадку режущие кромки лап должны находиться в одной горизонтальной плоскости; допускается превышение задней части лапы над носком не более 5 мм. При установке на культиватор КПС-4 пружинных рыхлительных лап передний конец их должен выступать из кронштейна на 50… 60 мм. Отклонение рыхлительной лапы от вертикального положения не должно превышать ±3 мм. Прицеп должен находиться на оси симметрии культиватора; отклонение должно быть не более 40 мм. Давление в шинах колёс должно быть 0,14 ... 0,15 МПа. Радиальное и торцовое биение ободьев колёс относительно оси вращения не должно превышать 6 мм, осевой разбег колёс - не более 2 мм. Пружины, установленные на штангах, должны иметь одинаковую жёсткость, и сжаты на одну величину, кроме лап, перемещающихся по следу колёс или гусениц трактора. Список литературы. 1. Баранов Л.Ф. Техническое обслуживание и ремонт машин. - Ростов н/Д.: «Феникс», 2001. 2. Бабусенко С.М. Ремонт тракторов и автомобилей. - М.: «Агропромиздат», 2010 3. Буренко Л.А. Ремонт сельскохозяйственных машин. - М.: «Росагроиромиздат», 2011. 4. Карагодин В.И. Ремонт автомобилей и двигателей. - М.: «Мастерство», 2011. 5. Конкин Ю.А. Организация и планирование производства на ремонтных предприятиях. - М.: «Колос», 2009. 6. Лауш П. В. Практикум по техническому обслуживанию и ремонту машин. - М.: «Агропромиздат», 2010. 7. Микотин В. Я. Технология ремонта сельскохозяйственных машин и оборудования. - М.: «Колос», 2000. 8. Ульман И. Е. Техническое обслуживание и ремонт машин.- М: «Колос»1- Т990.Лауш П.В. Техническое обслуживание и ремонт машин. - Киев.: «ВШ», 2012 |