Материаловедение. Вопрос 4 24 31 Вопрос Изменение строения и свойств наклепанного металла при нагреве. Сущность рекристаллизации

Скачать 56.59 Kb. Скачать 56.59 Kb.

|

|

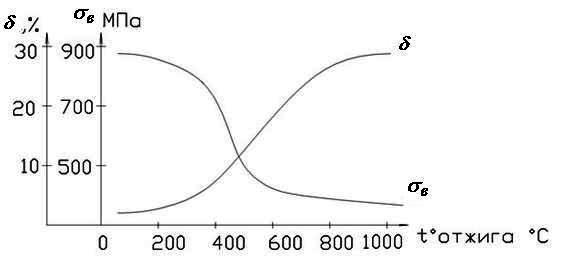

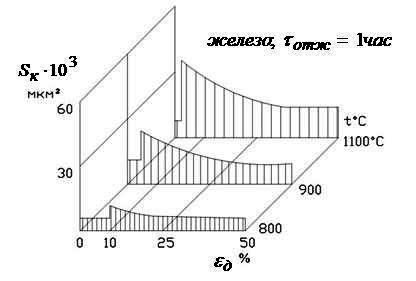

Вопрос № 4; № 24; № 31 Вопрос № 4. Изменение строения и свойств наклепанного металла при нагреве. Сущность рекристаллизации. Металл после холодной деформации является наклепанным. Он находится в неравновесном состоянии и стремится перейти в равновесное состояние с меньшей свободной энергией. Неравновесное состояние – результат неоднородного напряженного состояния и неравномерного распределения энергии. Всё это может быть устранено образованием новых, менее искаженных зерен и соединением многих зерен в одно зерно, обладающее меньшей поверхностью на единицу объема. Эти процессы происходят при нагреве. При нагреве происходит переход к более стабильной структуре. Металл разупрочняется. При нагреве до сравнительно низких температур - примерно 0,3 в металле происходит процесс возврата (отдыха), при котором наклепанный металл частично разупрочняется (здесь - температура плавления металла по Кельвину). Прочность при возврате снижается на 10…30%. Пластичность повышается. Структура сохраняется, то есть зерна остаются вытянутыми. При повышении температуры металла происходит рекристаллизация. В основном температура рекристаллизации зависит от температуры плавления и для металла обычной чистоты Трек ≈ 0,4 Тпл . При рекристаллизации металл полностью разупрочняется. Пластичность повышается, а прочность снижается до уровня, соответствующего ненаклепаному состоянию (рис. 1).  Рис. 1. Изменение свойств холоднодеформированного металла после отжига (проволока стальная; наклеп волочением; продолжительность отжига При рекристаллизации изменяется структура: происходит зарождение новых зерен равноосной формы; волокнистое строение и связанная с ними механическая анизотропия исчезают. Новые равноосные зерна отличаются от старых вытянутых зерен более совершенным, менее искаженным внутренним строением. Вместе с зарождением зерен происходит их рост. График зависимости размера зерен Sк к моменту окончания рекристаллизации от температуры отжига t˚ и степени холодной деформации называют диаграммой рекристаллизации первого рода (рис. 2).  Рис. 3.17. Диаграмма рекристаллизации первого рода Чем выше степень деформации, тем сильнее измельчены зерна при деформации и в результате рекристаллизации размер зерен увеличивается, но незначительно (при больших). Однако при очень малых малы искажения решетки; границы между зернами не нарушены; рекристаллизация не происходит. Площадь зерен Sк мала и после отжига. Степени деформации, при которых зерна получаются особенно крупными (пики на графиках), называются критическими -  = 5…7%. Так как крупнозернистый металл имеет пониженную пластичность, необходимо избегать критических степеней деформации. = 5…7%. Так как крупнозернистый металл имеет пониженную пластичность, необходимо избегать критических степеней деформации.Вопрос № 24. Закаливаемость и прокаливаемость стали. Обработка холодом. Закаливаемость стали - это способность стали к повышению твердости при закалке. Некоторые стали обладают плохой закаливаемостью (имеют недостаточную твердость после закалки). О таких сталях говорят, что они «не принимают» закалку. Для того чтобы определить закаливаемость той или иной стали, необходимо измерить твердость поверхности стального изделия после закалки. Чем выше твердость, тем лучше закаливаемость стали. Закаливаемость стали определяется в основном содержанием в ней углерода. Это объясняется тем, что твердость мартенсита зависит от степени искажения его кристаллической решетки. Чем меньше в мартенсите углерода, тем меньше искажается его кристаллическая решетка, тем ниже твердость стали. Стали, содержащие менее 0,3% углерода, имеют низкую закаливаемость. Такие стали, как правило, закалке не подвергают. Прокаливаемость - глубина проникновения закалки при закалке массивных изделий. Важно знать не только закаливаемость стали, но и ее прокаливаемость. Различные слои изделия при закалке охлаждаются неодинаково. Поверхностный слой, который непосредственно соприкасается с закалочной жидкостью, охлаждается с большей скоростью, чем внутренние слои. Наименьшая скорость охлаждения - в центре изделия. Чем выше критическая скорость закалки стали, тем ниже ее прокаливаемость. Углеродистые стали имеют высокую критическую скорость закалки, поэтому у них низкая прокаливаемость. Из углеродистой стали не изготовляют массивные изделия, у которых должны быть высокие механические свойства по всему сечению. Такие изделия обычно выполняют из легированной стали, имеющей более высокую прокаливаемость. Обработка стали холодом В некоторых сталях - углеродистых (при содержании более 0,4÷0,5% углерода) и легированных - в закаленном состоянии содержится повышенное количество остаточного аустенита - 3÷12%, а в быстрорежущих 35% и более. Это объясняется тем, что температура конца мартенситного превращения указанных сталей ниже нуля градусов, а при закалке охлаждение производят только до комнатной температуры. Остаточный аустенит в закаленной стали снижает ее твердость и при постепенном самопроизвольном распаде вызывает изменение размеров изделий из этой стали. Закаленные стали, в структуре которых имеется остаточный аустенит, подвергают охлаждению до температуры ниже нуля градусов. Такой процесс называют обработкой холодом. Под действием отрицательной температуры остаточный аустенит превращается в мартенсит. Увеличение количества мартенсита способствует повышению твердости, улучшению магнитных характеристик стали, стабилизации размеров, повышению стойкости и усталостной прочности изделии из такой стали. Твердость после обработки холодом возрастает на 1÷5 HRC и более. Термообработку с применением холода осуществляют по схеме: закалка-обработка холодом - низкий отпуск. Вопрос № 31. Сущность легирования стали. Влияние легирующих элементов на механические и технологические свойства стали. Условное обозначение легированных сталей. Легированными сталями называют стали, в которые для получения требуемых свойств специально вводят легирующие элементы, улучшающие ее механические, физические и химические свойства. В качестве легирующих химических элементов используют: - хром; - никель; - марганец; - кремний; - вольфрам; - молибден; - ванадий; - кобальт; - титан; - алюминий; - медь и др. Хром повышает жаростойкость и коррозионную стойкость стали, увеличивает ее электрическое сопротивление и уменьшает коэффициент линейного расширения, повышает ее прокаливаемость. Никель увеличивает пластичность и вязкость стали, снижает температуру порога хладоломкости и уменьшает чувствительность стали к концентраторам напряжений, повышает прокаливаемость. В результате повышается сопротивление стали хрупкому разрушению. Так, при введении 1 % никеля снижается порог хладоломкости стали на 60-80 °С, а при введении 3 % никеля обеспечивается ее глубокая прокаливаемость. Марганец, подобно хрому и никелю, увеличивает прокаливаемость стали, но кроме этого уменьшает и вязкость феррита. Марганец используют для частичной замены никеля, с целью получения необходимого сочетания механических свойств стали и ее стоимости, с учетом меньшей стоимости марганца. Кремний широко используют при выплавке стали как раскислитель. Легирование кремнием углеродистых и хромистых сталей увеличивает их жаростойкость. Так, сталь, в состав которой входит 5 % хрома и 1 % кремния, в среде печных газов по жаростойкости аналогична стали с 12 % хрома. Содержание кремния в стали ограничивают, так как он повышает склонность к тепловой хрупкости. Вольфрам, молибден, ванадий, титан, бор и другие химические элементы вводят в сталь вместе с хромом, никелем и марганцем для дополнительного улучшения ее свойств Молибден и вольфрам повышают прокаливаемость стали (особенно в присутствии никеля), способствуют измельчению зерна и подавлению отпускной хрупкости. Легирование стали молибденом приводит к значительному улучшению ее механических свойств после цементации. При введении в сталь ванадия, титана, ниобия и циркония образуются труднорастворимые в аустените карбиды, что вызывает измельчение зерна, снижение порога хладноломкости, уменьшение чувствительности стали к концентраторам напряжений. Однако этот эффект проявляется лишь при малом содержании этих легирующих химических элементов в стали (до 0,15 %). При большем количестве они вызывают снижение прокаливаемости и сопротивления стали хрупкому разрушению. Положительное влияние бора на повышение прокаливаемости и прочности стали проявляется лишь при микролегировании бором (0,001-0,005 %). При повышенном содержании бора сталь становится хрупкой. Все легирующие элементы уменьшают рост зерна аустенита. Исключение составляют марганец и бор, которые способствуют росту зерна. Остальные химические элементы, измельчающие зерно, оказывают различное влияние. Так, никель, кобальт, кремний, медь относительно слабо влияют на рост зерна; хром, молибден, вольфрам, ванадий, титан сильно измельчают зерно (элементы перечислены в порядке роста силы их действия). При отпуске стали легирующие химические элементы замедляют процесс распада мартенсита. Некоторые элементы, такие как никель или марганец, оказывают незначительное влияние, тогда как большинство (хром, молибден, кремний и др.) - весьма заметное. Легированные стали классифицируют: • по равновесной структуре: - доэвтектоидные стали, имеющие в структуре избыточный перлит; - эвтектоидные стали, имеющие перлитную структуру; • структуре после охлаждения на воздухе: - перлитные; - мартенситные; - аустенитные; • составу: - никелевые; - хромистые; - хромоникелевые; - хромомолибденовые и т. п.; • назначению: - конструкционные; - инструментальные; - коррозионностойкие; - жаростойкие; - жаропрочные; - электротехнические и др. В обозначение легированной стали входят буквы и цифры: буквы указывают наличие в стали легирующих элементов (табл. 1); цифры, стоящие после букв - примерное содержание соответствующего химического элемента в процентах (если в марке содержится до 1,5 % элемента, то число не ставится).

Таблица 1. «Обозначения химических элементов в марках сталей и сплавов» Марки высококачественной стали в конце обозначения имеют букву «А» (например, 12Х2МФА), а особовысококачественной - две буквы «А» (например, 15Х2НМФАА). В инструментальных легированных сталях и сплавах с особыми физическими свойствами, которые всегда высококачественные или особовысококачественные, буква «А» не указывается. Буква «Ш» в конце обозначения означает, что сталь получена методом электрошлакового переплава и относится к особовысококачественным (например, ЗОХГС-Ш). Буква «А» в начале обозначения указывает, что данная сталь - автоматная. Цифры перед буквами обозначают содержание углерода в сотых долях процента (без буквы «У» в обозначении) - для сталей, содержащих до 0,7 % углерода (конструкционных); в десятых долях процента - для сталей с большим содержанием углерода (инструментальных). Некоторые конструкционные и инструментальные стали имеют в начале обозначения букву, определяющую область применения: «Ш» - шарикоподшипниковые стали; «Р» - быстрорежущие стали; «Е» - стали для постоянных магнитов. У сталей, используемых для литья (в отливке), в конце обозначения имеется буква «Л». Например, сталь ЗОХГТ содержит 0,3 % С и по 1 % легирующих химических элементов: Сг, Мп и Тц сталь 20Х2Н4 содержит 0,20 % С, 2 % Сг и 4 %№. Список используемой литературы: Антикайн П.А. Металловедение. М., 2012. Гуляев А.П. Металловедение. М., 2016. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М., 2012, 2010. Интернет-ресурсы: https://yandex.ru/search/?text=31.+Сущность+легирования+стали.+Влияние+легирующих+элементов+на+механические+и+технологические+свойства+стали.+Условное+обозначение+легированных+сталей.&clid=2384857-200&win=481&lr=100660 https://spravochnick.ru/materialovedenie/zakalivaemost_i_prokalivaemost_stali/ |