ВОПРОС 1. Вопрос номенклатура и область применения металлических конструкций. Основные особенности металлических конструкций. Достоинства и недостатки металлических конструкций.

Скачать 1.77 Mb. Скачать 1.77 Mb.

|

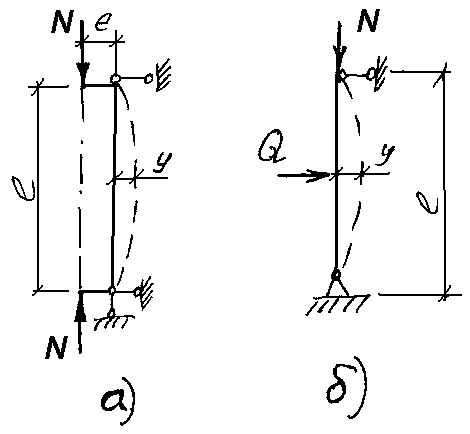

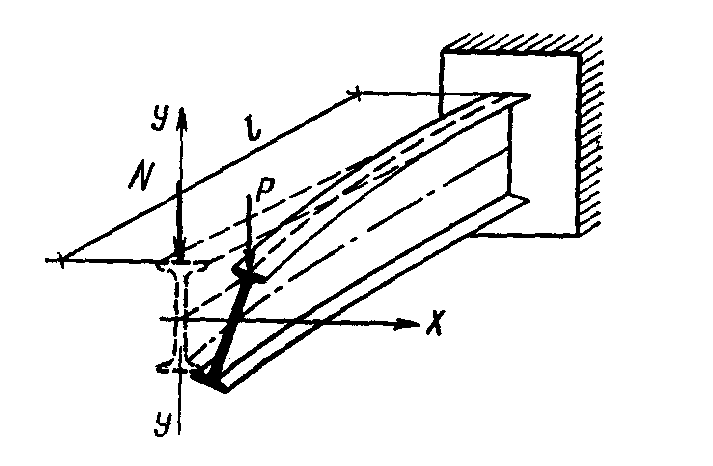

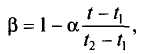

Потеря устойчивости внецентренно сжатых стержней При действии на стержень только продольной силы N, но приложенной к продольной оси с эксцентриситетом  , стержень будет внецентренно сжат (a). , стержень будет внецентренно сжат (a).Если к стержню приложена осевая сила N и поперечная нагрузка Q, изгибающая стержень, стержень будет сжато-изогнут. (б). Различие в работе внецентренно сжатых и сжато-изогнутых стержней незначительно, поэтому сжато-изогнутые стержни рассматриваются как внецентренно сжатые с эксцентриситетом приложения силы  . .При определенных значениях N и M внецентренно сжатые стержни также теряют устойчивость, причем критическая сила N будет меньшей, чем при центральном сжатии, поскольку потере устойчивости способствует изгибающий момент. Изгибающий момент изменяет поведение внецентренно сжатого стержня по сравнению с центрально сжатым. По мере увеличения продольной силы первоначальный прогиб стержня увеличивается, в сечении развиваются пластические деформации и для восприятия увеличивающегося изгибающегося момента необходимо уменьшить продольную силу. Условие устойчивости внецентренно сжатого стержня можно записать так:  , ,или в удобной форме сравнения напряжений с расчетным сопротивлением:  , ,где  – коэффициент понижения напряжения при внецентренном продольном изгибе. – коэффициент понижения напряжения при внецентренном продольном изгибе. Коэффициент  зависит от условной гибкости стержня: зависит от условной гибкости стержня: , ,и приведенного эксцентриситета  , ,где  - коэффициент, учитывающий развитие пластических деформаций в стержне при потере устойчивости; - коэффициент, учитывающий развитие пластических деформаций в стержне при потере устойчивости; - относительный эксцентриситет, - относительный эксцентриситет, ; ;  -радиус ядра сечения, -радиус ядра сечения, - определяются по таблицам, приведенных в нормах проектирования, - определяются по таблицам, приведенных в нормах проектирования, - дает завышенные результаты, идущие в запас. - дает завышенные результаты, идущие в запас.В плоскости, перпендикулярной к плоскости действия момента (в которой нет момента), стержень должен был бы потерять устойчивость как центрально сжатый, однако, из-за развития пластических деформаций по сечению от действия момента рабочая упругая часть сечения уменьшается и стержень может потерять устойчивость досрочно. Поэтому устойчивость внецентренно сжатых стержней в плоскости, перпендикулярной к действию момента, проверяют по формуле:  , ,где  - коэффициент продольного изгиба при центральном сжатии относительно, оси перпендикулярной к плоскости действия момента; - коэффициент продольного изгиба при центральном сжатии относительно, оси перпендикулярной к плоскости действия момента;С – коэффициент, меньше единицы, зависящий от формы сечения, гибкости и относительного эксцентриситета; определяется по указаниям, приведенным в нормах проектирования. ВОПРОС 18. Потеря устойчивости изгибаемых элементовПотеря устойчивости изгибаемого элемента качественно похожа на потерю устойчивости центрально сжатого стержня. Вначале происходит изгиб в своей плоскости; при достижении нагрузкой критического значения балка искривляется и закручивается, теряя несущую способность. Формула для проверки устойчивости изгибаемых элементов, принятая в нормах проектирования  , ,где  – коэффициент понижения напряжений при потере устойчивости изгибаемых элементов. – коэффициент понижения напряжений при потере устойчивости изгибаемых элементов. Коэффициент  определяют в зависимости от геометрических характеристик балки и места приложения нагрузки по таблицам, приведенным в нормах проектирования. определяют в зависимости от геометрических характеристик балки и места приложения нагрузки по таблицам, приведенным в нормах проектирования.ВОПРОС 19. Потеря местной устойчивости элементов металлических конструкцийЭлементы металлических конструкций, как правило, являются тонкостенными, сечения их состоят из нескольких соединенных между собой полос-пластинок с относительно тонкими стенками. Напряжения в этих полосах и пластинках от внешней нагрузки при достижении определенных величин могут привести к их выпучиванию, происходит местная потеря устойчивости элемента. Напряжения, соответствующие началу местной потери устойчивости, также называется критическими. Если произошла местная потеря устойчивости в элементе конструкции, то выпученный участок исключается из работы этого сечения и расчетное сечение элемента уменьшается. Расчеты элементов конструкций на прочность и на устойчивость включают в себя расчетное сечение элемента, поэтому всегда должна быть обеспечена местная устойчивость в элементе. Критические напряжения устойчивости в отдельной пластинке зависят от её размеров, характера напряженного состояния и типа закрепления кромок. Если от внешней нагрузки в пластинке существуют только нормальные напряжения  то, определив для этой же пластинки нормальные критические напряжения то, определив для этой же пластинки нормальные критические напряжения  и сравнив их между собой, можно судить о местной устойчивости. и сравнив их между собой, можно судить о местной устойчивости.Обычно условие обеспечения местной устойчивости записывают так:  или или  . .Аналогично если в пластинке имеются касательные напряжения  , условие её устойчивости: , условие её устойчивости:  , ,где  – критическое касательное напряжение потери местной устойчивости для пластинки данных размеров. – критическое касательное напряжение потери местной устойчивости для пластинки данных размеров.От внешней нагрузки в пластинках часто возникают одновременно нормальные и касательные напряжения  и и  . Тогда её устойчивость будет обеспечена, если: . Тогда её устойчивость будет обеспечена, если: , ,а при наличии местных напряжений  . .ВОПРОС 20. Работа стали при повторных нагрузках. Усталостная и вибрационная прочность. Усталостью металла называется разрушение его под действием многократно повторенной знакопеременной или переменной нагрузки при значениях напряжений ниже временного сопротивления. Способность металла сопротивляться такому разрушению называется выносливостью, а напряжение при котором металл разрушается, – вибрационной или усталостной прочностью вб. При этом существенное значение имеет, ниже или выше предела текучести Ryn максимальные напряжения при повторяющихся нагрузках. В первом случае, при упругих деформациях, разрушение наступает при циклах нагрузки в несколько сот тысяч или миллионов раз. Во втором случае, при упругопластических деформациях, из-за наличия остаточных деформаций разрушение происходит при меньшем числе циклов нагрузки, измеряемой единицами или сотнями (например, разрушение проволоки при многократных больших перегибах), и называется упругопластической малоцикловой усталостью. Вибрационная прочность вб неодинакова для различных марок сталей. Для одной и той же марки стали вибрационная вб прочность зависит от характера циклов нагрузки и их количества. Характер цикла определяется отношением наименьших по абсолютной величине напряжений к наибольшим  . .Наибольшее напряжение, при котором материал в состоянии выдерживать практически неограниченно большое число циклов нагружения при данном коэффициенте асимметрии называется пределом выносливости или пределом усталости  . .ВОПРОС 21. Расчет элементов стальных конструкций на прочность с учетом хрупкого разрушения (проверка на хладостойкость). Существенный резерв надежности стальных конструкций обеспечивается пластическими свойствами материала. В случае одноосного растяжения при комнатной температуре образцы строительной стали могут удлиняться на 14—27% без нарушения сплошности. Однако в реальных конструкциях сталь может разрушаться хрупко, без заметных пластических деформаций. Такой вид разрушения является чрезвычайно опасным в силу внезапности и приводит в большинстве случаев к авариям конструкций. Поэтому расчет элементов с учетом хрупкого разрушения производится по первому предельному состоянию, несмотря на то что потеря несущей способности в этом случае может про изойти при нагрузках нормальной эксплуатации. Для элементов из строительной стали основными факторами, способствующими хрупкому разрушению, являются пониженная температура эксплуатации, вид напряженного состояния, концентрация напряжений, ударный характер приложения нагрузки, наличие остаточных сварочных напряжений, дефекты структуры стали, появившиеся при ее производстве, сварке, термообработке и некоторые другие. Доминирующим фактором является пониженная температура эксплуатации. В связи с этим сопротивление стальных конструкций хрупкому разрушению отождествляется с их хладостойкостью. При разрушении стальных образцов принято различать вязкое (пластическое) разрушение с матовой, волокнистой поверхностью излома, хрупкое разрушение с поверхностью излома, имеющей характерный кристаллический блеск, и промежуточное квазихрупкое разрушение с одновременным присутствием в изломе обоих характерных признаков. Температура, при которой происходит переход от вязкого разрушения к квазихрупкому, называется первой критической температурой t1.Вторая критическая температура t2соответствует переходу от квазихрупкого разрушения к хрупкому. Нормами предписывается проверять прочность стальных элементов на хладостойкость при отрицательной расчетной температуре t,определяемой СНиП 2.01.01-82 по строительной климатологии и геофизике как средняя минимальная температура наиболее холодной пятидневки в году. Проверку следует делать для центрально растянутых элементов, а также для зон растяжения изгибаемых, внецентренно растянутых и внецентренно сжатых стержней при напряжении в них smах, вычисленном по расчетным нагрузкам без учета динамического коэффициента и превышающем 40 % расчетного сопротивления по пределу текучести, т.е. при smах>0,4Ry. Проверочная формула имеет вид где Ru,gu,gс—соответственно расчетное сопротивление стали по пределу прочности и соответствующие коэффициенты условия работы (gu = 1,3); b — коэффициент понижения расчетного сопротивления, учитывающий возможность хрупкого разрушения стали. На основании экспериментальных данных в этом интервале температур принято линейное изменение b от 1 до 0,7 — 0,8:  коэффициент α принимается равным 0,2 для сталей С345, С375 при толщине проката t<=20 мм; 0,25 — для сталей С245 —С285 при t<=20 мм и С345, С375 при t>20мм; 0,3 — для сталей С245 —С285 при t>20 мм. Как видно из последней формулы, чем тоньше прокат и выше качество материала, что свойственно низколегированным сталям повышенной и высокой прочности, тем выше их хладостойкость. ВОПРОС 22. Сварка. Классификация сварки. Структура сварного шва. Сварные трещины. Термический класс сварки. Наиболее распространенным видом соединения элементов стальных конструкций являются электросварные соединения. Основными достоинствами сварных соединений являются: высокая прочность и надежность, возможность соединения элементов непосредственно без вспомогательных деталей и отверстий (в отличие от клепаных и болтовых соединений), простота конструктивной формы, экономия металла, возможность механизации и автоматизации процесса сварки. Недостатками сварных соединений являются: деформация изделий от усадки сварных швов, наличие остаточных напряжений в конструкции, что в некоторых случаях приводит к увеличению хрупкости стали. Правильным проектированием сварных соединений влияние этих недостатков может быть уменьшено, и поэтому почти все стальные конструкции в настоящее время изготовляют со сварными, соединениями. На прочность сварных соединений существенно влияют структура шва, а также встречающиеся в нем неметаллические включения (шлаковины или мелкие газовые пузыри, появляющиеся при остывании шва). Внутренние микропоры создают объемную концентрацию напряжений, увеличивая хрупкость шва. Появление трещин внутри шва недопустимо. Различают горячие и холодные сварные трещины. Горячие трещины иногда возникают при остывании шва в температурном интервале 1000-1350°С. Горячие трещины, вначале часто незаметные, обладают способностью увеличиваться, особенно при воздействии динамической нагрузки, и могут полностью разрушить соединение; поэтому они являются весьма опасными. Появление горячих трещин зависит от химического состава стали, от её структуры, от скорости отвода тепла, низколегированные стали меньше страдают от горячих трещин; весьма благоприятна Ст3сп. Зато в Ст3кп трещины появляются достаточно часто, причем с повышением количества углерода опасность появления горячих трещин увеличивается. Холодные трещины большей частью являются результатом растягивающих напряжений в швах от усадки при быстром остывании. Эти трещины располагаются параллельно шву на некотором расстоянии от него, в области сравнительно низких температур. Холодные трещины наиболее свойственны кипящей стали. Содержание углерода в стали выше 0,2% также способствует появлению холодных трещин. Структура сварного шва подразделяется на три зоны: зона основного металла, переходная зона, зона наплавленного металла. Зоной основного металла считается его часть около шва, нагреваемая не выше критической температуры (t = 723°С), в которой металл сохраняет свои механические свойства. Переходная (околошовная) зона или зона термического влияния, расположена между основным и наплавленным металлом. В этой зоне во время сварки наблюдается резкое изменение температуры от 1500°С (температура плавления) до 723°С. Структура металла в этой зоне неравномерна. На участке с температурой выше 1000 - 1100°С происходит рост кристаллов, образуется грубая крупнозернистая структура и ухудшаются механические качества металла. Переходная зона является самым слабым местом шва. Проникание наплавленного металла в основной шов называется проваром, чем глубже провар, тем лучше шов. Обычно глубина провара составляет 1,5 – 2 мм. особенно важно, чтобы необходимая глубина провара была в корне угловых швов конструкции, подвергающихся переменным нагрузкам. Наличие щели при необработанной кромке листа создает резкое изменение формы, вызывающее концентрацию напряжений и образование мельчайших трещин, которые со временем, развиваясь от переменных нагрузок, могут привести к разрыву шва. |