Логистика. Шпаргалка. Вопрос Понятие, цель, предмет, объект и задачи логистики. Логистика

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

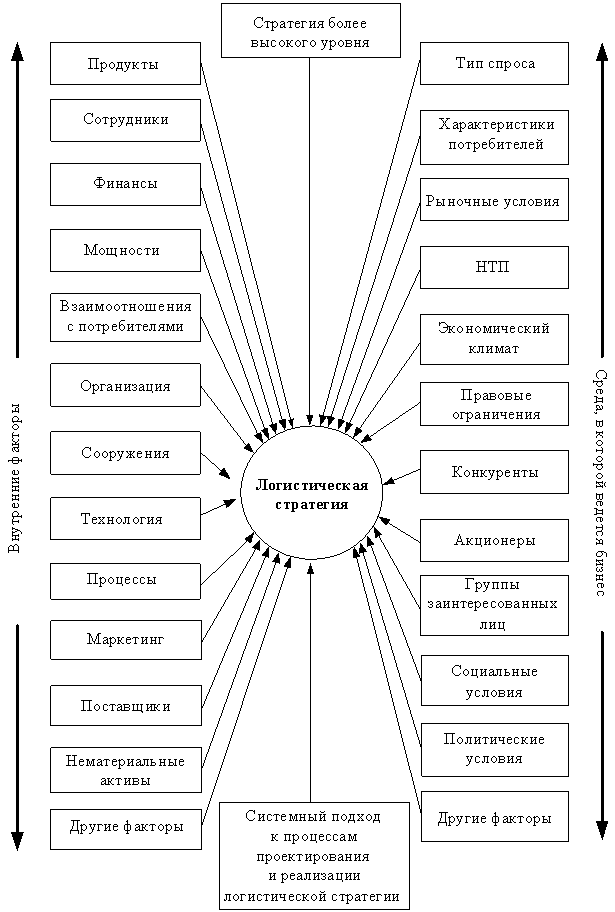

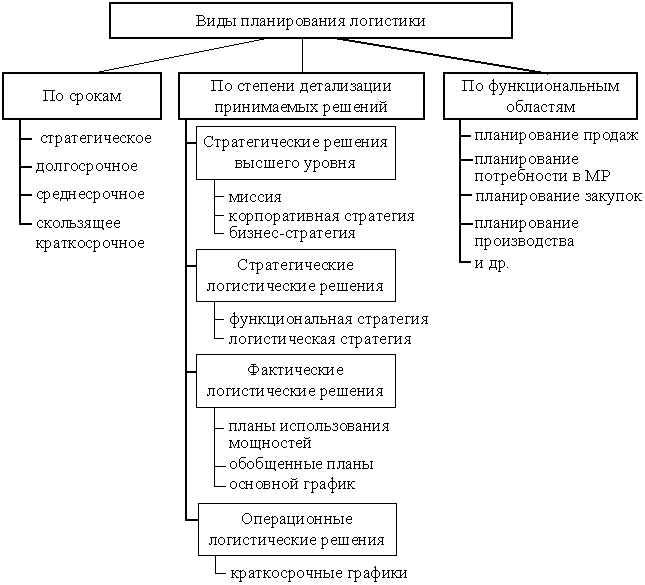

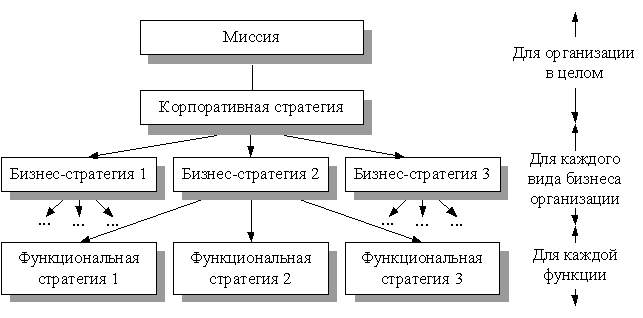

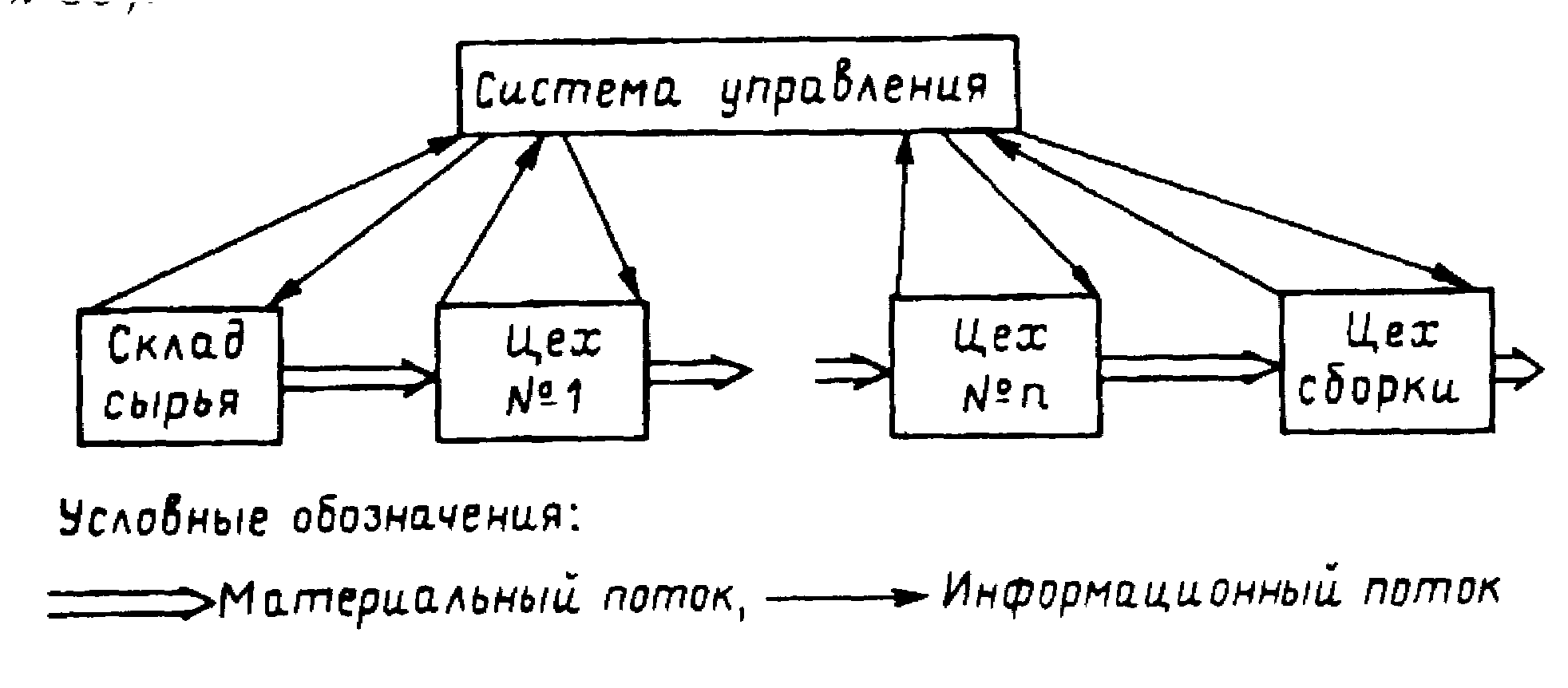

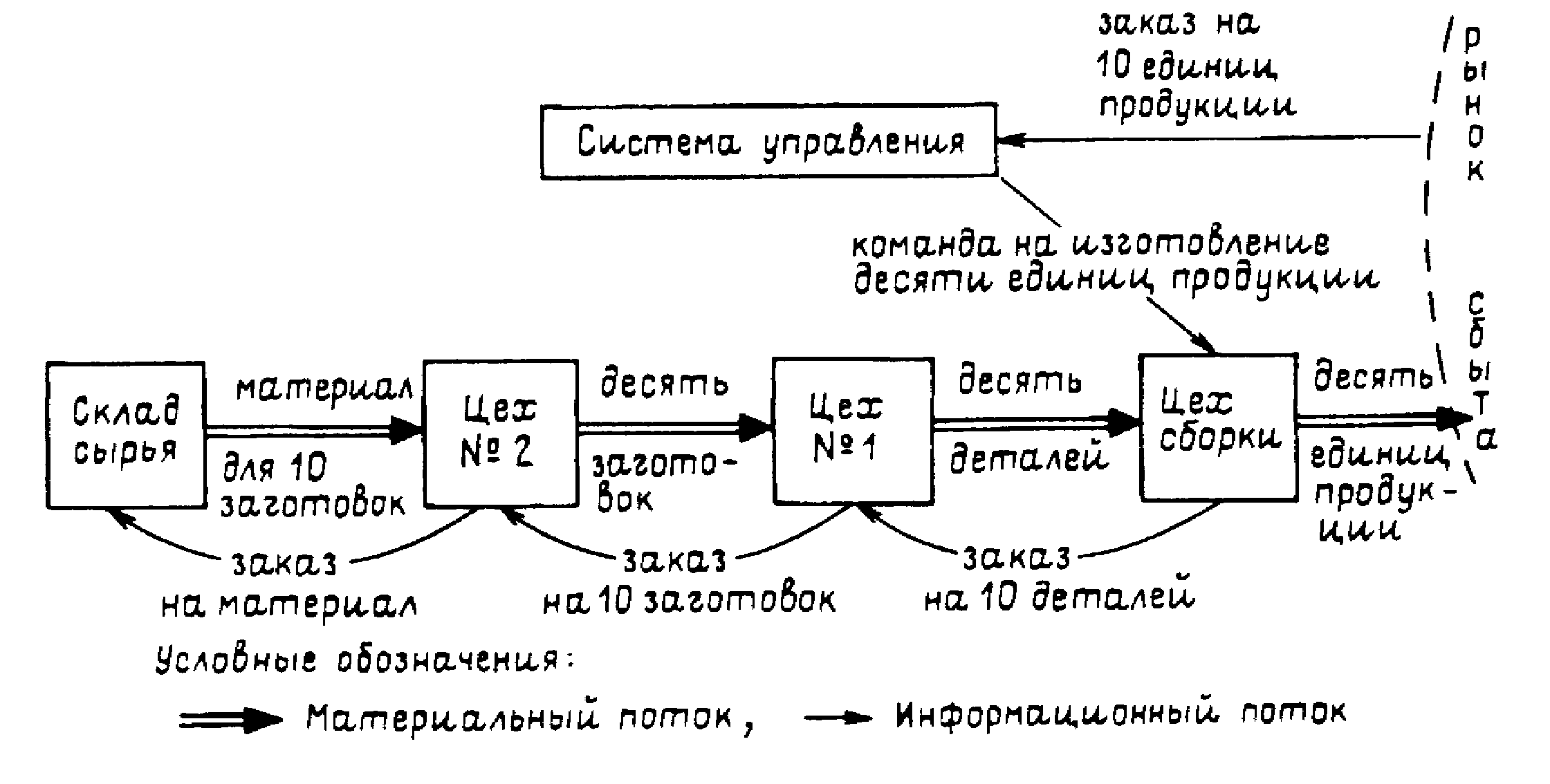

35. Задачи и содержание закупочной логистики, логистические принципы построения отношений с поставщиками. Закупочная логистика — это управление материальными потоками в процессе обеспечения предприятия материальными ресурсами. Значимым элементом микрологистической системы является подсистема закупок, организующая вход материального потока в логистическую систему. Любое предприятие, как производственное, так и торговое, в котором обрабатываются материальные потоки, имеет в своем составе службу, осуществляющую закупку, доставку и временное хранение предметов труда (служба снабжения): сырья, полуфабрикатов, изделий народного потребления. Деятельность этой службы может быть рассмотрена на трех уровнях, так как служба снабжения одновременно является: — элементом, обеспечивающим связи и реализацию целей макрологистической системы, в которую входит предприятие; — элементом микрологистической системы, то есть одним из подразделений предприятия, обеспечивающим реализацию целей этого предприятия; — самостоятельной системой, имеющей элементы, структуру и самостоятельные цели. Рассмотрим цели функционирования службы снабжения на каждом из выделенных уровней. 1. Как элемент макрологистической системы служба снабжения устанавливает хозяйственные связи с поставщиками, согласовывая технико-технологические, экономические и методологические вопросы, связанные с поставкой товаров. Работая в контакте со службами сбыта поставщика и транспортными организациями, служба снабжения обеспечивает «ввязывание» предприятия в макрологистическую систему. Идея логистики — получение дополнительной прибыли от согласованности действий всех участников, требует, чтобы персонал службы снабжения добивался реализации целей собственного предприятия не как изолированного объекта, а как звена всей логистической макросистемы. Это означает, что служба снабжения, работая на собственное предприятие, в то же время должна преследовать цель повышения эффективности функционирования всей макрологистической системы. Собственное предприятие при таком подходе рассматривается как элемент всей макрологистической системы: улучшается положение всей системы - улучшается положение предприятия, как ее элемента. 2. Служба снабжения, являясь элементом организовавшего ее предприятия, должна органически вписываться в микрологистическую систему, обеспечивающую прохождение материального потока в цепи снабжение—производство—сбыт. Обеспечение высокой степени согласованности действий по управлению материальными потоками между службой снабжения и службами производства и сбыта является задачей логистической организации предприятия в целом. Современные системы организации производства и материально-технического обеспечения (например, система МРП ) обеспечивают возможность согласования и оперативной корректировки планов и действий снабженческих, производственных и сбытовых звеньев в масштабе предприятия с учетом постоянных изменений в реальном масштабе времени. 3. Эффективность функционирования службы снабжения, возможность реализации перечисленных целей как на уровне предприятия, так и на уровне макрологистики в существенной степени зависит от системной организации самой службы снабжения. Особенности организации деятельности этой службы с точки зрения возможности эффективного управления материальными потоками рассмотрены в следующем параграфе. 36. Логистическая стратегия: понятия, ключевые вопросы. Влияние внешней и внутренней среды на логистическую стратегию фирмы. Типы логистических стратегий К наиболее общим логистическим стратегиям относят «тощую» стратегию, динамичную стратегию и стратегию, основанную на стратегических союзах. Рассмотрим их подробнее. «Тощая» стратегия базируется на принципе управления затратами, т. е. производстве тех же или сопоставимых продуктов, что и у конкурентов, но более дешево. Цель «тощей» логистики – выполнять каждую операцию, используя меньше каждого вида ресурсов: людей, пространства, запасов, оборудования, времени и т.д. Для этого «тощая» стратегия старается отыскать способы устранения непроизводительных расходов ресурсов. · Качество поставляемых ресурсов (сырья, материалов, комплектующих, деталей и т.д.) и ГП может быть слишком низким, чтобы удовлетворить запросы потребителей. · Неправильный уровень производства или мощностей. Имеет место производство продукции или мощности, которые в настоящее время не нужны. · Плохо отлаженный процесс. Наличие ненужных операций, слишком сложных или потребляющих слишком много времени. · Ожидание. Операциям приходится ожидать начала или завершения, материалам – поступления; оборудованию – производства ремонтных работ. · Перемещение. Продуктам во время операций приходится совершать ненужные, слишком длинные или неудобные перемещения. · Запас. Наличие слишком большого запаса приводит к излишним сложностям и к повышению затрат. Типичным подходом к реализации «тощей» стратегии является: подробный анализ текущих операций и последующий отказ от операций, не добавляющих ценности; устранение остановок, упрощение перемещений; использование более совершенной технологии для повышения эффективности; размещение мощностей ближе к потребителям с целью сократить транспортные расходы; поиск возможностей получить экономию на масштабах; устранение из цепи поставок ненужных звеньев. Следует учитывать, что «тощие» операции могут не работать в слишком динамичных или неопределенных условиях. В этих случаях можно воспользоваться более гибкой стратегией, основанной на динамичности. Цель динамичной стратегии – обеспечить высокое качество обслуживания потребителей, оперативно реагируя на появление новых или изменение прежних условий. Выделяют два аспекта динамичности: · скорость реагирования на внешние условия: динамичные организации внимательно и постоянно отслеживают запросы потребителей и оперативно на них реагируют; · способность корректировать логистические характеристики с учетом запросов отдельных потребителей. Организации, использующие динамичную стратегию, сфокусированы на потребителях, т.е.: · стремятся добиться полного удовлетворения запросов потребителей; · создают удобный доступ потребителей к своей организации; · гибко и оперативно реагируют на изменяющиеся запросы; · проектируют логистику так, чтобы она удовлетворяла запросы потребителей и даже превышала их; · совершают послепродажные проверки, чтобы убедиться, что потребители остались удовлетворенными и после совершения покупки; · заботятся о подготовке будущих сделок, всегда сохраняя контакты со своими потребителями, потенциальными покупателями и т.д. Стратегические союзы Цель стратегии формирования союзов с поставщиками и заказчиками – добиться увеличения эффективности цепи поставок, когда все ее члены работают совместно и сообща получают выгоды от долгосрочной кооперации. Обычно причинами использования этой стратегии являются стремление к более совершенному обслуживанию потребителей, более высокой гибкости, к снижению затрат, стремление избежать инвестиций в сооружения, отсутствие опыта у организаций. Наиболее часто партнерства создаются между транспортными компаниями, к другим областям сотрудничества относятся складирование, услуги в сфере импорта/экспорта, обработка информации. К другим наиболее часто встречающимся стратегиям, в которых ставка делается на более конкретные аспекты своей деятельности, относятся следующие. · Стратегия дифференциации заключается в стремлении предприятия к уникальности, например, в системе обслуживания потребителей. · Стратегия на основе временных параметров. В общем случае эти стратегии стремятся обеспечить более быструю доставку продукции. Примером такой стратегии является стратегия «сжатия времени», которая похожа на «тощую» стратегию, но концентрируется на устранении ненужных затрат времени в цепи поставок, т.е. таких, в течение которых ценность к продукции не добавляется. · Стратегии на основе защиты окружающей среды. Например, в таких стратегиях ставка может делаться на производство продукции с использованием натуральных ингредиентов, на производство многократно используемой тары, упаковки, на производство продукции, не требующей специальной утилизации, на многократную переработку используемых материалов, на использование отходов и т.д. · Стратегии повышенной производительности. Ставка делается на максимально возможное использование имеющихся ресурсов. Если «тощая» стратегия ищет способы избавиться от ненужных мощностей (помещений, транспорта и др.) и ресурсов, то данная стратегия скорее согласится оставить существующие мощности, но будет искать способы эффективного использования этих излишков (сдача в аренду, оказание новых услуг другим организациям и т.д.). · Стратегии с добавленной стоимостьюимеют цель добавить как можно больше ценности к конечному продукту. Например, в ходе распределения стиральных машин компания может организовать доставку, установку, подключение машины, обучение ее использованию, организовать вывоз старых машин, предложить заключить контракт на обслуживание и т.д. · Стратегии диверсификации или специализации. Эти стратегии ориентированы соответственно на максимально широкий либо узкий диапазон услуг, ассортимент продукции, видов деятельности. Например, существуют транспортные компании, предлагающие перевозку любых грузов: от письма до контейнеров. Другие транспортные компании занимаются доставкой только нефти танкерами или только небольших упаковок груза. · Стратегия фокусирования характеризуется концентрацией на удовлетворении потребностей одного сегмента или конкретной группы покупателей, без стремления охватить весь рынок. Цель стратегии –удовлетворять потребности потребителей выбранного целевого сегмента лучше, чем конкуренты. · Стратегии роста основаны на стремлении получить экономию на масштабах, путем расширения обслуживаемых географических зон, освоения большего количества видов деятельности, увеличения доли рынка и т.д. Рис. 7.4. Факторы, учитываемые при разработке логистической стратегии  38.Стратегического, тактическое и оперативное планирование в логистике :временные интервалы, цели, задачи, модели принятия решений.  Рис. 7.2. Классификация видов планирования в логистике Стратегическое логистическое планирование Взаимосвязь логистической и корпоративной стратегий Все решения в зависимости от степени их значимости для организации делятся на три типа: 1. Стратегические решения – наиболее важные, задающие общее направление деятельности организации, оказывают долгосрочное влияние, требуют больших ресурсов и считаются наиболее рискованными; 2. Тактические решения связаны с реализацией стратегии в среднесрочном плане, прорабатываются на более детальном уровне, требуют меньших ресурсов и сопряжены с определенным риском; 3. Операционные решения наиболее проработаны и касаются видов деятельности на ближайшее время; для их выполнения требуются достаточно ограниченные ресурсы, а риск небольшой. Существует несколько типов стратегических решений (рис.7.3).  Рис. 7.3. Типы стратегических решений Миссия – заявление, в котором указываются общие цели организации в целом. Корпоративная стратегия показывает как корпорация, осуществляющая диверсифицированную деятельность, планирует реализовать свою миссию. Бизнес-стратегия свидетельствует, как каждый вид бизнеса в рамках диверсифицированной деятельности будет вносить свой вклад в корпоративную стратегию. Функциональные стратегии описывают стратегическую направленность каждой функции (в частности, логистической), реализуемой в организации. Таким образом, стратегии более высокого уровня задают цели и общую направленность организации, а функциональные стратегии показывают, как их можно реализовать. Все долгосрочные решения, связанные с логистикой, определяют логистическую стратегию. Логистическая стратегия организации состоит из всех стратегических решений, приемов, планов и культуры, связанных с управлением цепью поставок и позволяет реализовать уже сформированную стратегию предприятия в целом. Существуют ситуации, когда уровень развития логистики на конкретном предприятии оказывает значительное влияние на формирование общей стратегии предприятия. Пример Американская компания глобальных экспресс-перевозок UPS (United Parcel Service Inc.), будучи уверенной в том, что обладает эффективной логистикой, разработала бизнес-стратегию, цель которой – предоставление клиентам услуг высочайшего уровня по доставке товаров, информации и капиталов. Таким образом, логистика с одной стороны внесла вклад в формирование бизнес-стратегии, а с другой стороны позволяет ее реализовать путем очень быстрой доставки груза практически в любую точку земного шара. Например, наличие целого таможенного отдела, "работающего" только с грузами UPS, а также уникальная технология "условного выпуска" экспресс-товаров, когда таможенное оформление груза начинается задолго до его фактического прибытия на территорию России – ноу-хау компании, которое позволило разрешить одну из самых сложных проблем. Груз оформляется по временной таможенной декларации и на следующий день доставляется получателю. А уже потом в течение следующих нескольких дней пройдет полное таможенное оформление, гарантом которого выступает компания UPS. Кроме того, клиенты компании имеют удобную возможность наблюдать маршруты своих отправлений и подтверждение о доставке через Интернет. Каждая посылка маркирована специальным штриховым кодом и сканируется на всем пути следования, поэтому проследить ее путешествие на web-сайте компании очень просто. Сегодня этой услугой во всем мире, в том числе и в России, ежедневно пользуется около 4 миллионов человек. В идеале организации должны все делать как можно лучше с учетом низких затрат, хорошего обслуживания потребителей, быстрой доставки, гибкости, использования высоких технологий и т.д. На практике это, конечно, нереально. Поэтому приходится уравновешивать уровень предоставляемых услуг с затратами. Для этого необходимо выбрать конкретную направленность для своей логистической стратегии, что является ключевым решением. Например, одни организации делают ставку на предоставление дешевых услуг, другие – на высокую скорость доставки, третьи – на предоставление индивидуальных услуг и т. д. К основным направлениям логистических стратегий относятся следующие: · минимизация логистических издержек; · повышение уровня обслуживания потребителей; · основное внимание – временным параметрам: минимизация времени поставок товаров или доставка точно ко времени, указанному заказчиком; · основное внимание – предоставлению услуг очень высокого качества; · гибкость предлагаемой продукции предполагает предоставление специализированных услуг или услуг, с учетом требований конкретных заказчиков; · гибкость объема предлагаемой продукции предполагает особое внимание уделять оперативному реагированию на изменяющийся спрос; · технология – стремление к разработке и использованию самых современных технологий в области коммуникаций, отслеживания грузов, сортировки упаковок, идентификации продуктов, учета динамики запасов и др.; · место расположения – стремление оказывать услуги, располагаясь на самых выгодных местах, например, на автобусных остановках в центрах городов. 39. Исследование операций в закупочной логистике. Как можно оценить эффективность закупочных операций? При определении эффективности закупочных операций необходимо комплексно оценивать работу службы закупок фирмы. Принимается во внимание выполнение плана закупок по объемным и качественным показателям, соблюдение бюджета фирмы, объем сэкономленных средств и др. Возможно также примерно определить стоимость той или иной логистической операции в процессе осуществления закупочных функций. Проследив, таким образом, всю деятельность отдела закупок, можно судить об эффективности работы отдела, а также определить имеющиеся проблемные моменты. Существуют три основных показателя, по которым осуществляется контроль деятельности закупочного отдела: время, цены и надежность поставщиков. Контроль фактора времени подразумевает контроль задержанных поставок, а также последствий опозданий. При этом должны анализироваться такие, например, показатели, как -доля задержанных заказов; -доля случаев, когда просрочки доставки вызвали ощутимое отсутствие материальных ресурсов/готовой продукции на складе; -число случаев остановки производства в результате просрочки и т.п. Фактор «цена» подразумевает анализ цен, уплаченных при закупках продукции, в частности, их сравнение с ранее намеченных ценами, а также попытки избежать таких отклонений от бюджета закупок. Надежность поставщика подразумевает соответствие качества и объемов его поставок условиям, зафиксированным в договорах. Следующие параметры позволяют принимать обоснованные решения при выборе продавца: -доля просроченных доставок и отказов поставки; -доля поставок, не соответствующих договорам по качеству продукции; -доля заказов, доставленных вопреки договоренности не единой партией; -качество услуг различных перевозчиков, измеренное временем в пути и числом поврежденных грузов и т.п. Возможности сокращения общих затрат на закупки. Логистическому менеджменту фирмы следует уделять внимание сокращению общих затрат, связанных с процессом закупки, поскольку затраты на управление закупками по различным отраслям составляют от 40 до 60 % в структуре себестоимости производства готовой продукции развитых стран. Наибольший удельный вес в затратах, связанных с закупками, занимают: собственно цена материальных ресурсов, затраты на транспортировку и управление запасами материальных ресурсов (складирование, грузопереработка, хранение и пр.). Выигрыш от рациональной организации закупок может быть весьма значительным. Учитывая, что издержки в этом случае составляют 40-60% вырученных от продажи товаров средств, удачные решения в этой области превосходят эффект прибыльности компании как за счет маркетинга, так и за счет усовершенствований производства. По оценкам американских специалистов, для увеличения прибыли компании на 100%: - объем продаж должен возрасти на 100%; - цена товаров – возрасти на 15%; - заработная плата и оклады – снизится на 25%; - накладные расходы – снизиться на 33%; - затраты на закупки – снизиться на 8,5%. Таким образом, на каждый процент снижения затрат на закупки приходится 12% роста прибыли – лучший результат. Для сокращения затрат на закупки необходима целенаправленная политика логистического менеджмента компании, включающая такой комплекс мероприятий как: - Совершенствование планирования потребности и нормирование расхода материальных ресурсов для производственных подразделений фирмы; - Устранение потерь от брака (политика «ноль дефектов) в производстве и потерь материальных ресурсов при доставке от поставщиков; - Максимальное сокращение отходов производства и эффективное использование вторичных материальных ресурсов; - Исключение, по возможности, промежуточного складирования материальных ресурсов при доставке от поставщиков; - Доставка материальных ресурсов от поставщиков как можно большими партиями с максимальным использованием грузовместимости транспортных средств и минимальными тарифами; - Минимизация уровней запасов материальных ресурсов во всех звеньях складской системы и др. 41.Система оптовых поставок «точно в срок»:принципиальная схема, сравнительная характеристика с традиционным снабжением. Концепция «точно в срок» (JIT) Ряд компаний, в числе первых была Toyota, в 1970-е годы затратили годы на разработку концепции "точно в срок" (just in time) или JIT, другое название «точно вовремя». Эти методы оказались настолько эффективными, что все крупные организации в настоящее время в той или иной степени используют элементы этого подхода. Традиционный подход к организации работы предполагает, что запасы – это важный элемент всей системы, гарантирующий отсутствие сбоев при выполнении операций. MRP сокращает объем запасов, используя основной график таким образом, чтобы обеспечить более близкое соответствие между поставками материалов и спросом на них, при этом некоторый страховой запас все же существует на случай непредвиденных проблем. Очевидно, что чем выше будет обеспечена степень соответствия между поставками и спросом, тем меньший запас нам потребуется. Если нам удастся в полной мере устранить несоответствие между поставками и спросом, нам вообще не нужны будут запасы. На этом основана работа "точно в срок". Интересный пример, иллюстрирующий суть работы "точно в срок", состоит в работе газовой плиты на баллонном газе и на газе, поступающем по трубопроводу. В первом случае иногда возникает несоответствие между наличием топлива в баллоне и потребности в нем. Чтобы устранить перебои, надо заранее закупать газовые баллоны, т.е. создавать запас. Во втором случае поставка газа точно соответствует спросу, и никакого запаса горючего у потребителя нет. В основе этой концепции лежит уверенность, что запасы возникают из-за плохого управления, плохой координации работ и поэтому проблемы прячутся в запасы. Отсюда следует вывод, что надо отыскать причины, вызывающие разницу между предложением и спросом, улучшить выполнение операций, после чего запасы исчезнут. В более широком значении JIT рассматривает предприятие как набор проблем, мешающих эффективному выполнению операций, например, большое время выполнения заказов, нестабильность доставки заказов, несбалансированные друг с другом операции, ограниченная мощность, поломки оборудования, бракованные материалы, перерывы в работе, ненадежные поставщики, низкое качество ГП, слишком большой объем бумажной работы и многое другое. Менеджеры пытаются решить эти проблемы, создавая запасы, приобретая дополнительные мощности, устанавливая резервное оборудование, приглашая специалистов по «тушению пожаров» и т.д. Однако на самом деле эти действия только скрывают причины проблем. Конструктивный подход заключается в том, чтобы выявить настоящие проблемы и решить их. Концепция JIT приводит к изменению взглядов по следующим направлениям: · Запасы. Организации должны выявлять и решать проблемы, приводящие к запасам, стремясь к минимальным (нулевым запасам) МР, незавершенного производства, ГП. · Качество. Необходимо добиваться не приемлемого уровня брака, а его полного отсутствия на основе комплексного управления качеством. · Поставщики. Заказчики должны полностью полагаться на своих поставщиков, поэтому им необходимо устанавливать долгосрочные партнерские соглашения с небольшим числом надежных поставщиков и перевозчиков. · Объем партий. Необходимо искать способы снижения объемов производственных партий, добиваться коротких производственных циклов, чтобы излишек производства не накапливался в запасах ГП. · Время выполнения заказов. Необходимо снижать время выполнения заказов, чтобы снизить факторы неопределенности, которые могут изменить ситуацию за время долгой поставки. · Надежность. Все операции должны выполняться непрерывно без сбоев, т.е. не должно быть поломок оборудования, брака, невыходов на работу и т.п. · Работники. Необходим дух сотрудничества, как между рабочими, так и между менеджерами и рабочими, т.к. благосостояние всех зависит от общих успехов в работе, ко всем работникам должно быть одинаковое, справедливое отношение. Поощряется любая творческая инициатива, высказанная любым работником по поводу возможных усовершенствований в работе. · Информационная поддержка должна позволять оперативно обмениваться информацией и синхронизировать все процессы поставки МР, производства и сборки, поставки ГП. Таким образом, JIT – это не только способ минимизации запасов, но еще и устранения отходов по любым видам ресурсов, улучшения координации и повышения эффективности деятельности. Преимущества JIT В некоторых организациях, внедривших JIT, произошло сокращение запасов на 90%; площадей, на которых выполняются работы – до 40%; затрат на снабжение – до 15% и т.д. К преимуществам JIT относятся: · сокращение запасов материалов и незавершенного производства; · сокращение времени выполнения запасов; · сокращение времени производства продукции; · повышение производительности; · использование оборудования с более высокой загрузкой; · повышение качества материалов и ГП; · снижение объема отходов; · более ответственное отношение сотрудников к работе; · улучшение отношений с поставщиками; · появление привычки конструктивно решать возникающие в ходе работы проблемы. Проблемы реализации JIT · Высокие первоначальные инвестиции и затраты на реализацию JIT (покупка качественного дорогостоящего современного оборудования, затраты на подготовку специалистов и на высокую заработную плату, повышение затрат на производство вследствие небольших партий выпуска и т.д.). · Неспособность справляться с непредвиденными обстоятельствами (поломки, забастовки работников поставки и др.); · Зависимость от высокого качества поставляемых материалов. · Необходимость работать в стабильном производстве, хотя спрос часто колеблется. · Снижение гибкости в удовлетворении меняющихся запросов потребителей. · Трудность сокращения времени на переналадку и связанных с этим затрат. · Неспособность отдельных поставщиков работать в режиме JIT. · Проблемы привязки JIT к другим информационным системам партнеров. · Необходимость изменения общей планировки сооружений. · Работа сотрудников в обстановке повышенного стресса. · Отсутствие духа сотрудничества и доверия между работниками. · Неспособность отдельных сотрудников взять на себя большую ответственность. 42. Анализ и контроль в логистике. Показатели эффективности логистического менеджмента. К ключевым показателям эффективности логистики относятся: - общие логистические издержки - качество логистического сервиса - продолжительность логистических циклов - производительность - возврат на инвестиции в логистическую инфраструктуру Контроль и анализ процесса закупок. Контроль и анализ логистической функции (процесса) закупок компании должен осуществляться в соответствии с поставленными целями и задачами по управлению закупками в аспекте общей логистической системы фирмы. Традиционно такой анализ включает: -анализ условий закупок и рынка поставщиков; -контроль бюджета закупок; -анализ финансовой деятельности; -контроль и анализ качества закупаемой продукции; -контроль и анализ процедур доставки материальных ресурсов и готовой продукции; -анализ системы прогнозирования потребности и т.д. Необходимо регулярно наблюдать за состоянием рынка поставщиков основных видов материальных ресурсов. Это обеспечивает фирму– покупателя информацией о возможностях закупки необходимых товаров в зависимости от колебаний рыночных цен. Вероятный дефицит основных видов материальных ресурсов может привести к сбоям производственного процесса, росту издержек и снижению прибыли. Однако заблаговременная информация о возможных перебоях в поставках материальных ресурсов позволяет подготовиться к ним заранее и не допустить отклонений от графика производства. Так, в случае возможного роста цен покупатель может заранее закупить большое количество необходимого сырья, получив при этом значительные скидки. Вопрос 43. Толкающие системы управления МП в сферах производства и обращения. Толкающая системапредставляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством (рис. 30). Понятие «толкающая (выталкивающая) система» применяется не только в производственной логистике. Этот термин обозначает также: а) систему управления запасами в каналах сферы обращения, в которой решение о пополнении запасов на периферийных складах принимается централизованно; б) стратегию сбыта, направленную на опережающее (по отношению к спросу) формирование товарных запасов в оптовых и розничных торговых предприятиях. Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят к 60-м годам, позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия - снабженческих, производственных и сбытовых с учетом постоянных изменений в реальном масштабе времени. Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Однако, чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.   Рис. 30. Принципиальная схема толкающей системы управления материальным потоком в рамках внутрипроизводственной логистической системы На практике реализованы различные варианты толкающих систем, известные под названием «системы МРП» (МРП-1 и МРП-2*). * МРП-1 (Material Reguirement Planning, MRP); МРП-2 (Manufacturing Resources Planning, MRP) Возможность их создания обусловлена началом массового использования вычислительной техники. Системы МРП характеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции: — обеспечивать текущее регулирование и контроль производственных запасов; — в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия — снабженческих, производственных, сбытовых. В современных, развитых вариантах систем МРП решаются также различные задачи прогнозирования. В качестве метода решения задач широко применяется имитационное моделирование и другие методы исследования операций. 45. Тянущие системы управления МП в сферах пр-ва и обращения. Система «канбан». Второй вариант организации логистических процессов на производстве носит название «тянущая система» и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.  Рис. 31. Тянущая система управления материальным потоком в рамках внутрипроизводственной логистической системы Допустим, предприятие получило заказ на изготовление 10 единиц продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа, запрашивает 10 деталей из цеха № 1. Передав из своего запаса 10 деталей, цех № 1 с целью восполнения запаса заказывает у цеха № 2 десять заготовок. В свою очередь, цех № 2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества, также с целью восстановления запаса. Таким образом, материальный поток «вытягивается» каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления. На практике к тянущим внутрипроизводственным логистическим системам относят систему «Канбан» (в переводе с японского - карточка), разработанную и впервые в мире реализованную фирмой Тоёта (Япония). Система Канбан не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено. Система Канбан позволяет существенно снизить производственные запасы. Например, запасы деталей в расчете на один выпускаемый автомобиль у фирмы Тоёта составляет 77 дол., в то время как на автомобильных фирмах США этот показатель равен примерно 500 дол. Система Канбан позволяет также ускорить оборачиваемость оборотных средств, улучшить качество выпускаемой продукции. |