Всесоюзный научноисследовательский институт по строительству магистральных трубопроводов

Скачать 416.58 Kb. Скачать 416.58 Kb.

|

|

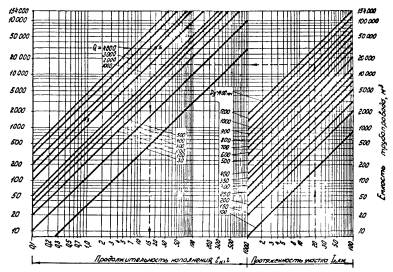

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ НАПОЛНЕНИЯ ТРУБОПРОВОДА Время наполнения трубопровода Для определения времени наполнения трубопроводов водой или воздухом следует использовать номограмму. Номограмма состоит из двух частей (рис. 1 прил. 1). В правой части по оси абсцисс отложена протяженность L, участков трубопровода от I до 100 км. Наклонные линии этой части номограммы обозначают условные диаметры Dу, трубопроводов от 100 до 1400 мм. По оси абсцисс в левой части номограммы отложена продолжительность наполнения трубопровода tH от 0,1 до 1000 ч. Наклонные линии этой части номограммы обозначают производительность (в м3/ч) компрессорных станций и наполнительных агрегатов. По оси ординат отложена емкость трубопровода (в м3). Для сокращения размеров и удобства использования номограмма построена по логарифмической сетке с соответствующими делениями осей абсцисс и ординат. Она предназначена для определения времени заполнения трубопроводов воздухом до создания в нем избыточного давления 0,1 МПа (I кгс/см2) или до полного наполнения водой. Для определения по номограмме времени tH заполнения трубопровода длиной L и диаметром Dу с помощью компрессорной станции или наполнительного агрегата производительностью Q необходимо выполнить действия в соответствии с ключом номограммы, нанесенным пунктирной линией со стрелками. Пример 1. Определить время наполнения трубопровода диаметром Dу = 500 мм протяженностью 10 км одним наполнительным агрегатом производительностью 300 м3/ч.  Рис. 1. Номограмма для расчета времени наполнения трубопровода водой или воздухом На оси абсцисс правой части номограммы находим точку, соответствующую L = 10 км, и от нее проводим вертикальную линию до пересечения с наклонной линией Dу = 500 мм. Из точки пересечения этих линий проводим горизонталь в левую часть номограммы до пересечения с наклонной линией Q = 300 м3/ч. Из полученной точки опускаем перпендикуляр на ось абсцисс и находим, что время наполнения tH равно 6,5 ч. Для определения времени заполнения трубопровода воздухом до создания давления Р (МПа) необходимо найденное время умножить на коэффициент К, равный создаваемому давлению Р, т.е. THP = 10KtH Выбор типа и количества наполнительных агрегатов В процессе наполнения трубопровода водой необходимо обеспечить: оптимальную скорость потока воды в трубопроводе, определяемую суммарной производительностью наполнительных агрегатов; возможность преодоления перепада высот по трассе с учетом сил трения и местных сопротивлений, определяемую развиваемым насосом напором. Выбор наполнительных агрегатов следует осуществлять с использованием характеристик насосов в следующей последовательности: определить максимально возможные потери напора (потребный напор) на участке трубопровода, подлежащем заполнению водой; задаться скоростью перемещения поршня по трубопроводу (расходом воды) в процессе заполнения полости водой; найти пересечение прямой, соответствующей заданному расходу воды, с характеристикой насоса; определить развиваемый насосом напор в точке пересечения прямой заданного расхода с характеристикой насоса; путем сравнения потребного и располагаемого напоров выбрать тип и количество наполнительных агрегатов. Потери напора на трение, отнесенные к I км трубопровода, в зависимости от его диаметра и расхода воды приведены в табл. прил.1. Характеристики наполнительных агрегатов приведены на рис. 2 прил. 1.

Пример 2. Выбрать тип и количество наполнительных агрегатов при заполнении водой трубопровода диаметром 1020 мм протяженностью 25 км с пропуском поршня-разделителя типа ПР. Максимальный перепад высот по трассе составляет 140 м. Насосная станция установлена в 120 м от испытываемого трубопровода и соединяется с ним трубопроводом диаметром 325 мм. 1. Для заданного технологического процесса оптимальная скорость заполнения составляет I км/ч. Такая скорость обеспечивается при расходе воды в час, равном объему 1 км трубопровода, т.е. 785 м3/ч. 2. Оценим возможные максимальные потери давления при заполнении участка трубопровода: на преодоление максимального перепада высот по трассе - 140 м,  Рис. 2. Характеристики наполнительных агрегатов: 1 - одного агрегата; 2 - параллельно соединенных двух агрегатов; 3 - последовательно соединенных двух агрегатов; 4 - попарно-последовательно соединенных четырех агрегатов; 5 - параллельно соединенных четырех агрегатов на перемещение поршня (табл. 8) - 5 м; на преодоление местных сопротивлений в обвязке насосной станции и подсоединительном трубопроводе (по таблице прил. 1 D = 325 мм, Q = 785 м3/ч, L = 0,12 км) - 3 м; на преодоление сил трения и перемещение загрязнений (по таблице прил. 1 при D = 1020 мм, Q = 785 м3/ч, L = 25 км) - 2 ч. 3. Суммарный потребный напор составит: h = 140 + 5 + 3 + 2 = 150 м. 4. На рис. 2 прил. 1 проводим прямую Q = 785 м3/ч, которая пересекает характеристики наполнительных агрегатов АН 501 и АСН-1000, соединенных различными способами. Анализ располагаемых напоров в точках пересечения характеристик насосных станций показывает, что для данного участка можно рекомендовать насосную станцию из двух последовательно включенных наполнительных агрегатов АН 501. Остальные возможные станции не эффективны, так как не полностью используется развиваемый ими напор. Приложение 2 Обязательное ПАРАМЕТРЫ испытания на прочность участков магистральных трубопроводов

Примечания: 1. В любой точке испытываемого участка трубопровода испытательное давление на прочность не должно превышать наименьшего из гарантированных заводами испытательных давлений (Рзав) на трубы, арматуру, фитинги, узлы и оборудование, установленные на испытываемом участке. Рраб - рабочее (нормативное) давление, устанавливаемое проектом. При сооружении подводных переходов магистральных газопроводов, нефте- и нефтепродуктопроводов из трубных плетей, изготавливаемых на централизованной базе с последующей буксировкой к месту укладки, первый этап испытания на прочность производят на стапеле или площадке этой базы. В случае повреждения трубной плети в процессе буксировки по требованию заказчика первый этап испытания повторяют. 3. При укладке подводных трубопроводов способом последовательного наращивания с трубоукладочной баржи или с береговой монтажной площадки первый этап испытаний не производится. 4. В числителе указана величина давления и продолжительность гидравлического испытания, а в знаменателе - пневматического испытания. 5. Испытываются только гидравлическим способом. 6. Участки I категории, приведенные в поз. 6 обязательного прил.2, могут по усмотрению проектной организации, в зависимости от конкретных условий, подвергаться испытаниям в два этапа, что должно битв отражено в проекте. 7. Участки трубопроводов по поз.3.1 и 3.2 обязательного прил.2 при отрицательных температурах допускается по согласованию с проектной организацией и заказчиком испытывать в один этап одновременно со всей трассой трубопровода. 8. Переходы через водные преграды шириной менее 30 м и глубиной менее 1,5 и испытываются в один этап одновременно со всем трубопроводом. 9. Временные трубопроводы для подключения наполнительных, опрессовочных агрегатов и компрессоров должны быть предварительно подвергнуты гидравлическому испытанию на давление, равное 1,25 испытательного давления трубопровода в течение 6 ч. 10. Напряжения в надземном трубопроводе при воздействии испытательного давления должны быть проверены расчетом. Интенсивность напряжения в любом сечении трубопровода при действии испытательного давления не должна превышать значения, равного пределу текучести. Расчетные давления испытания должны быть указаны в рабочем проекте. Приложение 3 Рекомендуемое | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||