Отчет по лабораторной работе Вулканизация. Вулканизация

Скачать 477.88 Kb. Скачать 477.88 Kb.

|

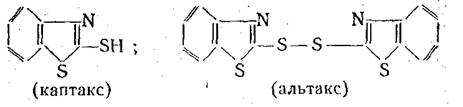

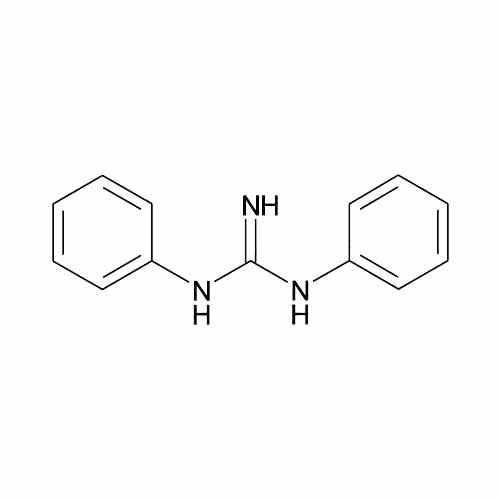

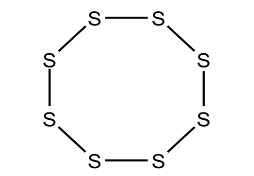

Институт тонких химических технологий имени М.В. Ломоносова Кафедра химии и технологии переработки пластмасс и полимерных композитов ОТЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ НА ТЕМУ: «Вулканизация» Выполнила студент Москва 2021 г Введение Вулканизация - технологический процесс резинового производства, при котором пластичный «сырой» каучук превращается в резину. При вулканизации повышаются прочностные характеристики каучука, его твёрдость, эластичность, тепло- и морозостойкость, снижаются степень набухания и растворимость в органических растворителях. Сущность вулканизации — соединение линейных макромолекул каучука в единую «сшитую» систему, так называемую вулканизационную сетку. В результате между макромолекулами образуются поперечные связи, число и структура которых зависят от метода вулканизации. Вулканизации подвергается обычно смесь каучука с различными веществами, обеспечивающими необходимые эксплуатационные свойства резин (наполнители, например, сажа, мел, каолин, а также мягчители, противостарители и др.). В большинстве случаев каучуки общего назначения (натуральный, бутадиеновый, бутадиен-стирольный) вулканизуют, нагревая их с элементарной серой при 140—160°С (серная В.). Образующиеся межмолекулярные поперечные связи осуществляются через один или несколько атомов серы. Если к каучуку присоединяется 0,5—5% серы, получается мягкий вулканизат (автомобильные камеры и покрышки, мячи, трубки и т.д.); присоединение 30—50% серы приводит к образованию жёсткого неэластичного материала — эбонита. Серная вулканизация может быть ускорена добавлением небольших количеств органических соединений, так называемых ускорителей вулканизации — каптакса, тиурама и др. Действие этих веществ в полной мере проявляется только в присутствии активаторов — окислов металлов (чаще всего окиси цинка). В промышленности серную вулканизацию производят нагреванием вулканизуемого изделия в формах под повышенным давлением или же в виде неформовых изделий (в «свободном» виде) в котлах, автоклавах, индивидуальных вулканизаторах, аппаратах для непрерывной вулканизации и др. Вулканизация с помощью серы была открыта Ч. Гудьиром (США, 1839) и Т. Гэнкоком (Великобритания, 1843). [1] Для вулканизации каучуков специального назначения применяют органические перекиси (например, перекись бензоила), синтетические смолы (например, феноло-формальдегидные), нитро- и диазосоединения и другие; условия процесса те же, что и для серной вулканизации. Вулканизация возможна также под действием ионизирующей радиации — γ-излучения радиоактивного кобальта, потока быстрых электронов (радиационная В.). Методы бессерной и радиационной вулканизации позволяют получать резины, обладающие высокой термической и химической стойкостью. В процессе вулканизации каучук становится резиной. Вулканизующими реагентами могут являться: сера, пероксиды, оксиды металлов, соединения аминного типа и др. Для повышения скорости вулканизации используют различные катализаторы-ускорители. Открыл процесс вулканизации Чарльз Гудьир, запатентовавший его в 1844 году. Процесс назван в честь Вулкана, древнеримского бога огня. Вулканизации подвергается обычно смесь каучука с различными компонентами, обеспечивающими необходимые эксплуатационные свойства резин: наполнителями (технический углерод, мел, каолин, полидисперсная кремнекислота и т. д.), пластификаторами (нефтяные и талловые масла, фактис, дибутилфталат и т. д.), противостарителями (бисфенолы, диамины и т. д.), ускорителями вулканизации (ксантогенатами, тиазолами, сульфенамидами и т. д.), активаторами вулканизации (оксидом цинка, оксидом магния и т. д.), замедлителями подвулканизации (фталевый ангидрид, N-нитрозодифениламин и т. д.). [2] Цель работы: установить влияние времени вулканизации на структурные и физико-механические характеристики вулканизованных эластомеров; определить содержание свободной и связанной серы; определить плотность вулканизационной сетки по данным равновесного набухания резин в м-ксилоле (толуоле). Объекты и методы исследования Объекты исследования сырая (невулканизованная) резиновая смесь и образцы резины в виде пластин, вулканизованных в электропрессе в течение различного времени (4 мин, 7 мин, 12 мин и 24 мин); Состав смеси:

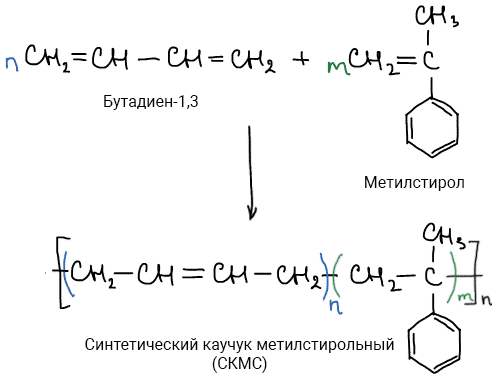

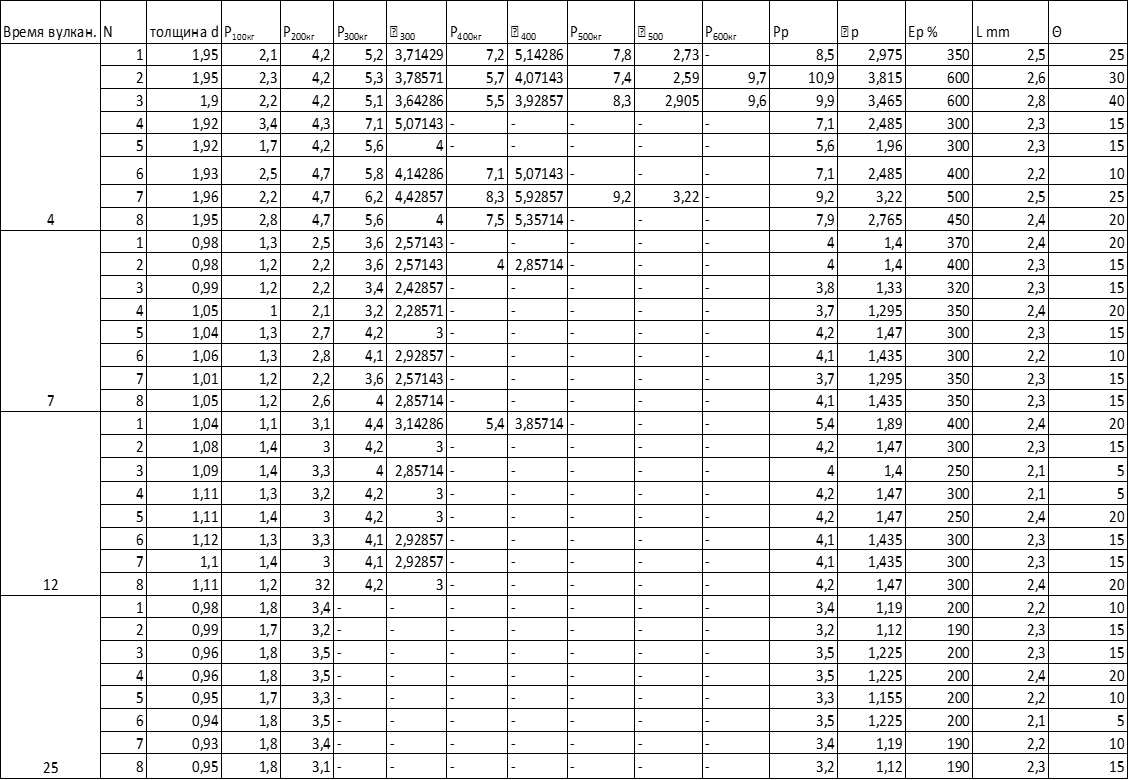

СМС-10 РКП (синтетический бутадиен-метилстирольный каучук)  Бутадиен-стирольные каучуки – группа продуктов сополимеризации бутадиена − 1,3 и стирола или метилстирола наиболее распространенный тип каучуков общего назначения, синтез которых осуществляется в эмульсии по свободно-радикальному механизму. Процесс вулканизации бутадиен-стирольных и бутадиен-α-метилстирольных каучуков аналогичен вулканизации смесей из натурального каучука. Скорость вулканизации бутадиен-стирольных и α-метилстирольных каучуков обусловлена природой содержанием в них примесей, эмульгаторов и продуктов их превращения, антиоксидантов и др. В обозначение марки заданного для работы каучука входят также буквы Р, К и П, которые характеризуют некоторые особенности каучука. Р – молекулярная масса регулируется трет-додецилмеркаптаном; К – в качестве эмульгатора используется мыло канифоли; П – в качестве эмульгатора используются мыла жирных кислот, содержащие полярные группы. Вулканизаты из бутадиен-стирольных каучуков значительно меньше сохраняют прочность при растяжении, относительное удлинение и сопротивление разрыву при повышенных температурах (100оС) и характеризуются менее высокой эластичностью, более высокими механическими потерями и повышенным теплообразованием по сравнению с вулканизатами из натурального каучука, а также уступают им по сопротивления многократным деформациям изгиба, растяжения, сжатия, разрастанию пореза и текучести. [3] В лабораторной работе является анализируемым каучуком. ТУ 330 (Технический углерод 330), С Технический углерод представляет собой высокодисперсное углеродистое вещество, вырабатывающееся при частичном сгорании или термическом разложении углеводородов, находящихся в промышленных, природных газах, жидких нефтепродуктах, каменном угле. Технический углерод N330 применяется в шинной и резинотехнической промышленности при производстве боковин и брекеров шин, тяжелых шин, резинотехнических изделий, конвейерных лент. [4] В данной работе является наполнителем для каучука. Стеариновая кислота  Одноосновная карбоновая кислота алифатического ряда. Белые кристаллы, нерастворимые в воде, но растворимые в диэтиловом эфире. Стеариновая кислота позволяет активировать процесс вулканизации и наделить конечные продукты определенными свойствами: низкой степенью самосклеивания резиновых смесей, повышенной эластичностью. При изготовлении синтетических каучуков стеариновая кислота также выступает в качестве своеобразного мягчителя, что делает изделия более гладкими и шелковистыми. [5] В работе выполняет функцию стабилизатора вулканизирующего объекта, также может быть пластификатором. Оксид цинка Бесцветный кристаллический порошок, нерастворимый в воде, желтеющий при нагревании. Используется при вулканизации каучуков в качестве активатора. [6] В лабораторной работе является совулканизирующим ингредиентом. Альтакс  Дибензотиазолдисульфид. Белый или желтый порошок. Плохо растворяется в воде. Токсичный. Применяется при вулканизации натуральных и синтетических каучуков: обеспечивает широкое плато вулканизации (отрезок времени, в течение которого значения измеряемого параметра, близкие к оптимальным, изменяются сравнительно мало), уменьшает склонность смесей к подвулканизации (взаимодействию каучука с вулканизующими агентами на стадиях технологического процесса производства резины, предшествующих собственно вулканизации, затрудняющему переработку каучука). [7] В данной работе выполняет роль ускорителя. Дифенилгуанидин  Порошок или гранулы белого цвета без запаха. Растворим в спирте, бензоле, хлороформе. Используется как ускоритель при вулканизации каучуков. Сильно активирует действие других ускорителей, особенно тиазолов. [8] В работе является ускорителем. Сера Представляет собой твердое хрупкое вещество желтого цвета, в воде практически нерастворима, не смачивается водой и плавает на её поверхности. Хорошо растворяется в сероуглероде и других органических растворителях, плохо проводит тепло и электрический ток. Сера применяется для вулканизации резиновых смесей на основе непредельных каучуков. [9]  Является вулканизирующим агентом в данной работе. Методы исследования Физико-механические испытания вулканизатов В настоящей работе будут определены следующие физико-механические характеристики: - условная прочность при разрыве - σр, МПа; -напряжения при заданных относительных удлинениях: σ300, σ400, МПа; -относительное удлинение при разрыве – εотн, %; -относительное остаточное удлинение - Θ, %; Образцами для испытаний являются двусторонние лопатки, которые заготавливают на вырубном прессе с помощью специального штанцевого ножа. Из каждой пластинки вулканизованного образца вырубают 7-9 лопаток, на которых шариковой ручкой отмечают границы рабочего участка и на широких частях лопатки проставляют порядковый номер лопатки и время вулканизации. Записывают значения длины рабочего участка L0 и его ширины b, которые постоянны для всех образцов и определяются размерами штанцевого ножа. С помощью толщиномера замеряют толщину каждого образца в трех точках рабочего участка с точностью до 0,01 мм и за расчетную величину (d) принимают наименьшее значение толщины. Физико-механические испытания проводят на разрывной машине (динамометре), предварительно ознакомившись с инструкцией по работе на нем. Деформацию образца при растяжении измеряют с помощью специальной масштабной линейки, градуированной в единицах относительного удлинения. В ходе растяжения начало линейки должно совпадать с верхней меткой рабочего участка образца. Когда нижняя метка рабочего участка подходит к значениям относительного удлинения 300 и 400 %, снимают показания динамометра P300 и P400. В момент разрыва образца фиксируют по линейке значение относительного удлинения при разрыве и показания динамометра Pp - напряжение при разрыве. Для определения относительного остаточного удлинения замеряют расстояние между метками рабочего участка - L1 через 5 мин после испытания. Если разрыв образца произошел вне рабочего участка, результаты испытания не учитывают. Условную прочность при разрыве и значения напряжений при заданных относительных удлинениях (модулей вулканизата) рассчитывают по формулам: σр= Pp/So; σ300= P300 /So; и т.д. где So - первоначальная площадь поперечного сечения образца, равная произведению b*d, в см2. Относительное удлинение при разрыве определяют по масштабной линейке во время испытания образцов. Относительное остаточное удлинение Θ рассчитывают по формуле: Θ = (L1- Lo) *100 / Lo, % Результаты физико-механических испытаний представлены в виде таблицы (табл.3). Для каждого времени вулканизации рассчитывают средние значения вышеприведенных показателей σ300, σ400, σр, εотн и Θ и среднеквадратичную ошибку их измерения. Например, для σр: S= [Σ (σр - σср )2 / (n-1)]1/2, где (n-1) - число образцов. [10] Определение содержания свободной и связанной серы Из каждого образца заранее готовят по 2 г мелконарезанной крошки. На занятии готовят 1 л 5%-го раствора сульфита натрия в дистиллированной воде, берут точные навески крошки из каждого образца, помещают их в колбы на 250 мл и заливают 100 мл сульфата натрия. Экстракция крошки проводится при кипячении на электроплитках в течение 2 ч с момента закипания раствора. При этом свободная сера реагирует с сульфитом натрия, образуя гипосульфит натрия. Затем колбы охлаждают, прибавляют в каждую 10 мл формалина для связывания избытка сульфита натрия, 20 мл 20% уксусной кислоты, небольшое количество раствора крахмала и титруют по каплям 0,1 раствором иода. Процентное содержание свободной серы рассчитывают по формуле: Sсвоб. = (A * B * 0,0032 / M) * 100%, где: A - объем (мл) раствора иода, пошедший на титрование B - поправка на титр иода (1.02) M - навеска резины (г) Количество связанной серы для каждого времени вулканизации вычисляют по формуле: Sсвяз. = S0 - Sсвоб. (%) где: S0 - количество свободной серы в сырой смеси, (%) (необходимо полученный результат сопоставить с содержанием серы по рецепту резиновой смеси) Sсвоб. - содержание свободной серы в вулканизате (данные титрования). [10] Определение плотности вулканизационной сетки по данным равновесного набухания резин в м-ксилоле (толуоле) Из каждого вулканизата вырезают по три маленьких образца различной формы (прямоугольник, квадрат, трапецию) массой около 20-30 мг и помещают их в бюксы, отмечая для каждого бюкса время вулканизации образца. В бюксы заливают растворитель примерно на треть объема бюкса, плотно закрывают крышкой и ставят в темное место для набухания образцов в течение 24 - 48 часов. Взвешивание набухших образцов проводят под тягой на торзионных весах. Образец вынимают из растворителя пинцетом, быстро промокают фильтровальной бумагой, помещают на чашечку торзионных весов и через 30 с фиксируют вес образца. Взвешенные набухшие образцы выкладывают по порядку времен вулканизации на покрытую целлофаном картонную подложку, помечают ее и оставляют под тягой для высушивания в течение не менее 24 ч. Массу сухих образцов определяют точным взвешиванием на торзионных весах. Для каждого образца рассчитывают равновесную степень набухания: (Wн - Wc) * ρк-ка Q = ------------------------ * 100 % P * Wc *ρр-ля где: Wн и Wс - массы набухшего и высохшего образца; P - массовая доля каучука в вулканизате (рассчитывается по рецепту смеси); ρк-ка и ρр-ля - плотности каучука и растворителя: для каучука СКИ-3 и НК ρ = 0,92 г/см3, для каучука СКМС-30 - ρ = 0,93 г/см3, для мета-ксилола –ρ = 0,864г/см3, для толуола – ρ=0,874 г/см3. Для каждого времени вулканизации рассчитывают среднее значение равновесной степени набухания Q (в долях, а не в процентах) и затем по формуле Vk = 1 / (1+Q) - объемную долю каучука в набухшем образце. Концентрацию отрезков молекулярных цепей в вулканизате Nc = ρ / Mc (моль/см3) рассчитывают по уравнению Флори – Ренера. Молярный объем растворителя V0 = M.m. / ρр-ля; значения параметра взаимодействия каучука с растворителем (χ) равны для м-ксилола 0,34 для полиизопрена и 0,36 для СКМС-30. Полученные результаты сводят в таблицу и, используя средние значения, представляют в виде графической зависимости степени сшивания от времени вулканизации. [10] Результаты и их обсуждения Физико-механические испытания вулканизатов вырубаем с помощью штанцевого ножа двусторонние лопатки на вырубном прессе (7-9 лопаток). На них шариковой ручкой отмечаем границы рабочего участка и на широких частях лопатки проставляем порядковый номер лопатки и время вулканизации. Записываем значения длины рабочего участка L0 и его ширины b, которые постоянны для всех образцов и определяются размерами штанцевого ножа; с помощью толщиномера замеряем толщину каждого образца в трех точках рабочего участка с точностью до 0,01 мм и за расчетную величину (d) принимаем наименьшее значение толщины; физико-механические испытания проводим на разрывной машине (динамометре); деформацию образца при растяжении измеряем с помощью специальной масштабной линейки, градуированной в единицах относительного удлинения: в ходе растяжения начало линейки должно совпадать с верхней меткой рабочего участка образца; когда нижняя метка рабочего участка подходит к значениям относительного удлинения 300 и 400 %, снимаем показания динамометра P300 и P400. в момент разрыва образца фиксируем по линейке значение относительного удлинения при разрыве и показания динамометра Pp - напряжение при разрыве. для определения относительного остаточного удлинения замеряем расстояние между метками рабочего участка - L1 через 5 мин после испытания (если разрыв образца произошел вне рабочего участка, результаты испытания не учитывают). условную прочность при разрыве и значения напряжений при заданных относительных удлинениях (модулей вулканизата) рассчитываем по формулам (1) и (2) и т.д.: σр= Pp/So (1) σ300= P300 /So (2) где So - первоначальная площадь поперечного сечения образца, равная произведению b*d, в см2. относительное удлинение при разрыве определяем по масштабной линейке во время испытания образцов: Относительное остаточное удлинение Θ рассчитывают по формуле (3): Θ = (L1- Lo) *100 / Lo, % (3) результаты физико-механических испытаний представляем в виде таблицы 1. Для каждого времени вулканизации рассчитываем средние значения вышеприведенных показателей σ300, σ400, σр, εотн и Θ и среднеквадратичную ошибку их измерения. Например, для σр: S= [Σ (σр - σср )2 / (n-1)]1/2, где (n-1) - число образцов. (4) Таблица 1. Влияние времени вулканизации на физико-механические характеристики вулканизатов  В таблице 2 рассчитываем средние значения величин: Таблица 2. Средние значения величин

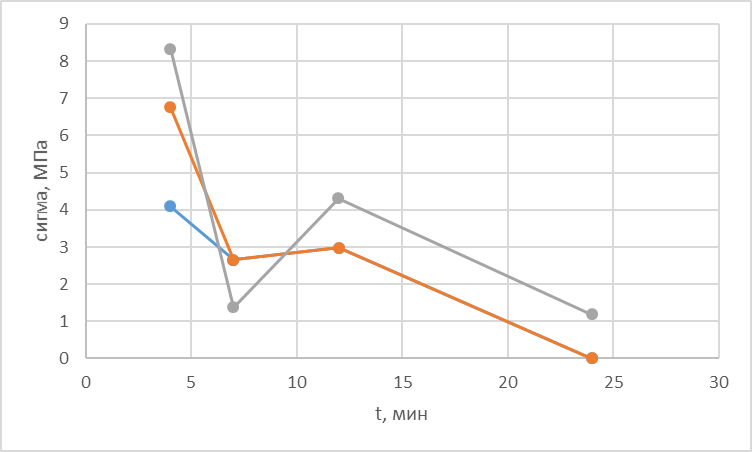

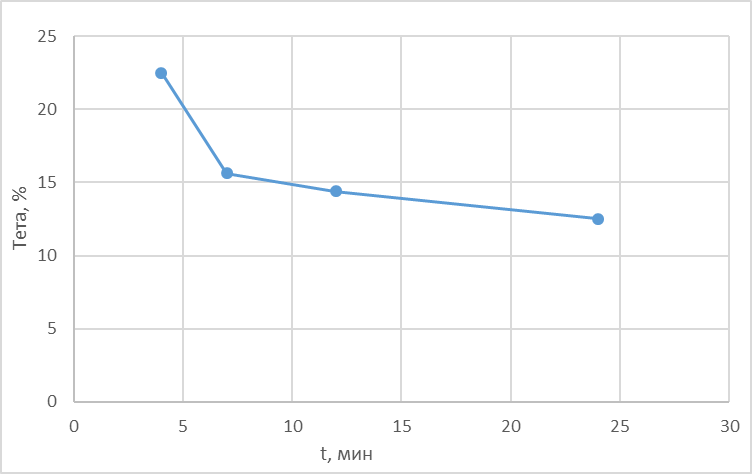

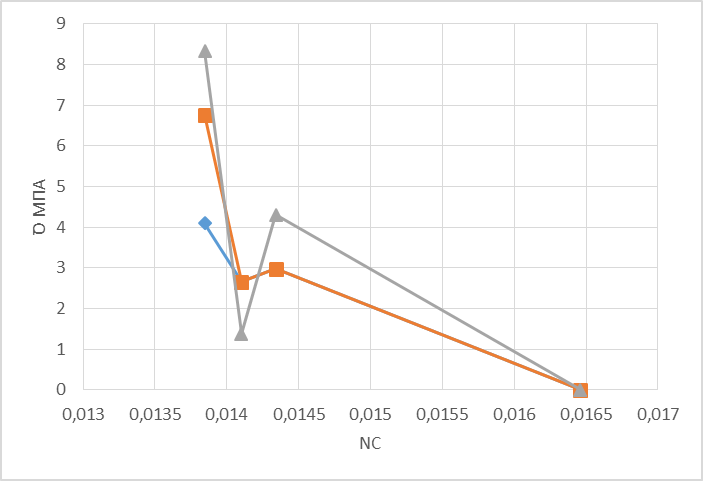

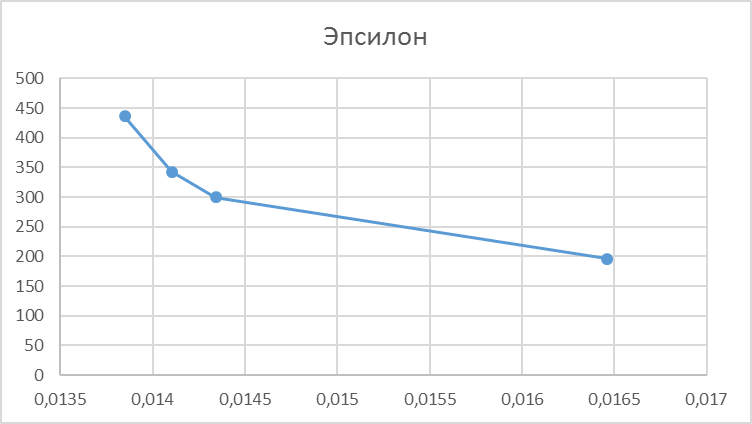

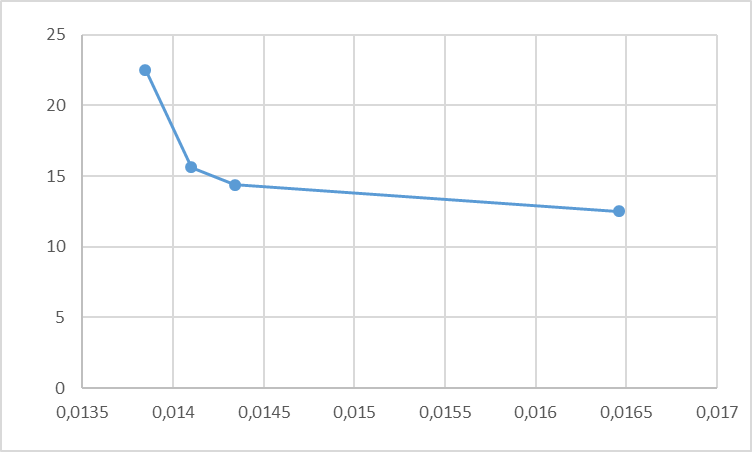

По полученным значениям строим графики зависимостей прочности от времени вулканизации образца (1), относительного удлинения при разрыве от времени вулканизации (2), остаточного удлинения от времени вулканизации образца (3), средних значений σ300, σ400, σр от плотности вулканизационной сетки Nc (4), относительного удлинения при разрыве от степени сшивания (5), остаточного удлинения от степени сшивания (6):  Рис.1. Зависимость прочности от времени вулканизации образца  Рис.2. Зависимость относительного удлинения при разрыве от времени вулканизации  Рис.3. Зависимость остаточного удлинения от времени вулканизации образца  Рис.4. Зависимость средних значений σ300, σ400, σр от плотности вулканизационной сетки Nc  Рис.5. Зависимость относительного удлинения при разрыве от степени сшивания  Рис.6. Зависимость остаточного удлинения от степени сшивания Как видно из приведенных графиков, с возрастанием времени вулканизации уменьшается прочность образцов, а также снижается остаточное удлинение. Однако, с возрастанием времени вулканизации образцов их прочность должна увеличиваться, т.к. при этом увеличивается количество поперечных связей. Данные поперечные связи приводят к увеличению химических связей, несущих нагрузку, и к исключению возможности течения макромолекул друг относительно друга. Образование пространственной вулканизационной сетки ведет к отсутствию текучести. Определение содержания свободной и связанной серы из каждого образца заранее готовим по 2 г мелконарезанной крошки; на занятии готовим 1 л 5%-го раствора сульфита натрия в дистиллированной воде, берём точные навески крошки из каждого образца, помещаем их в колбы на 250 мл и заливаем 100 мл сульфата натрия; экстракция крошки проводим при кипячении на электроплитках в течение 2 ч с момента закипания раствора. При этом свободная сера реагирует с сульфитом натрия, образуя гипосульфит натрия; затем колбы охлаждаем, прибавляем в каждую 10 мл формалина для связывания избытка сульфита натрия, 20 мл 20% уксусной кислоты, небольшое количество раствора крахмала и титруем по каплям 0,1 раствором иода. Процентное содержание свободной серы рассчитывают по формуле (5): Sсвоб. = (A * B * 0,0032 / M) * 100%, (5) где: A - объем (мл) раствора иода, пошедший на титрование; B - поправка на титр иода (1.02); M - навеска резины (г); количество связанной серы для каждого времени вулканизации вычисляем по формуле (6): Sсвяз. = S0 - Sсвоб. (%), (6) где: S0 - количество свободной серы в сырой смеси, (%) (необходимо полученный результат сопоставить с содержанием серы по рецепту резиновой смеси) Sсвоб. - содержание свободной серы в вулканизате (данные титрования). Записываем получившиеся результаты в таблицу 3: Таблица 3. Влияние времени вулканизации на содержание связанной серы

По данным из таблицы 3 построим графики зависимостей содержания Sсвоб от времени вулканизации (7) и содержания Sсвяз от времени вулканизации (8):  Рис.7. Зависимость содержания Sсвоб от времени вулканизации  Рис.8. Зависимость содержания Sсвяз от времени вулканизации Как видно из расчётов и графиков, содержание свободной серы уменьшается при увеличении времени вулканизации, а содержание связанной, наоборот, - увеличивается. Определение плотности вулканизационной сетки по данным равновесного набухания резин в м-ксилоле (толуоле) из каждого вулканизата вырезаем по три маленьких образца различной формы (прямоугольник, квадрат, трапецию) массой около 20-30 мг и помещаем их в бюксы, отмечая для каждого бюкса время вулканизации образца; в бюксы заливаем растворитель примерно на треть объема бюкса, плотно закрываем крышкой и ставим в темное место для набухания образцов в течение 24 - 48 часов; взвешивание набухших образцов проводим под тягой на торзионных весах: образец вынимаем из растворителя пинцетом, быстро промокаем фильтровальной бумагой, помещаем на чашечку торзионных весов и через 30 с фиксируем вес образца; взвешенные набухшие образцы выкладываем по порядку времен вулканизации на покрытую целлофаном картонную подложку, помечаем ее и оставляем под тягой для высушивания в течение не менее 24 часов; массу сухих образцов определяют точным взвешиванием на торзионных веса; для каждого образца рассчитывают равновесную степень набухания по формуле (7): (Wн - Wc) * ρк-ка Q = ------------------------ * 100 % (7) P * Wc *ρр-ля где: Wн и Wс - массы набухшего и высохшего образца; P - массовая доля каучука в вулканизате (рассчитывается по рецепту смеси); ρк-ка и ρр-ля - плотности каучука и растворителя: для каучука СКИ-3 и НК ρ = 0,92 г/см3, для каучука СКМС-30 - ρ = 0,93 г/см3, для мета-ксилола –ρ = 0,864г/см3, для толуола – ρ=0,874 г/см3; для каждого времени вулканизации рассчитываем среднее значение равновесной степени набухания Q (в долях, а не в процентах) и затем по формуле (8) Vk = 1 / (1+Q) (8) - объемную долю каучука в набухшем образце. концентрацию отрезков молекулярных цепей в вулканизате Nc = ρ / Mc (моль/см3) (9) рассчитываем по уравнению Флори – Ренера (9); молярный объем растворителя V0 = M.m. / ρр-ля (10); значения параметра взаимодействия каучука с растворителем (χ) равны для м-ксилола 0,34 для полиизопрена и 0,36 для СКМС-30; полученные результаты сводим в таблицу 4 и, используя средние значения, представляем в виде графической зависимости степени сшивания от времени вулканизации (10): Таблица 4. Влияние времени вулканизации на густоту сетки поперечных связей

Рис.9. Зависимость степени набухания от времени вулканизации Из графика зависимости равновесной степени набухания от времени вулканизации, равновесная степень набухания уменьшается с увеличением времени вулканизации.  Рис.10. Зависимость степени сшивания от времени вулканизации Как видно из графика зависимости степени сшивания от времени вулканизации, степень сшивания возрастает с увеличением времени вулканизации. Это согласуется с результатами, полученными при исследовании каучука Методом 1. Выводы установлено влияние времени вулканизации на структурные и физико-механические характеристики вулканизованных эластомеров: с возрастанием времени вулканизации уменьшается прочность образцов, а также снижается остаточное удлинение, однако, прочность образцов должна увеличиваться, следовательно, в ходе проведения лабораторной работы была допущена ошибка; определено содержание свободной и связанной серы: содержание свободной серы уменьшается при увеличении времени вулканизации, а содержание связанной, наоборот, - увеличивается; определена плотность вулканизационной сетки по данным равновесного набухания резин в м-ксилоле (толуоле): степень сшивания возрастает с увеличением времени вулканизации. Литература ВУЛКАНИЗАЦИЯ технологический процесс резинового производства, при котором пластичный сырой каучук (bezmani.ru); Вулканизация — Википедия (wikipedia.org); https://ru.wikipedia.org/wiki/Бутадиен-стирольные_каучуки; https://avaproviding.ru/catalog/syrevoi-material/uglerod-tekhnicheskiy-p-324/; https://mos-chem.ru/news/rol-stearinovoy-kisloty-pri-proizvodstve-rezinotekhnicheskikh-izdeliy-i-izdeliy-iz-pvkh/; https://helpiks.org/6-17089.html; http://eurochimgroup.com/ru/ximicheskoe-syre/ximicheskie-produkty/altaks-mbts/; https://belchimset.by/assets/images/pdf/katalog-rti-i-shinyi.pdf; https://урок.рф/library/tehnologicheskaya_karta_uroka_himii_v_sootvetstvii_s_085333.html; Емельянов С.В., Шершнев В.А., Мирошников Ю.П., Юловская В.Д., Соколова Л.В., Пыжонкова В.В. - МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ К ЛАБОРАТОРНЫМ РАБОТАМ по дисциплине «Химия и физика полимеров». | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||