ТАБЛИЦА. Введение 3 4 История полуавтоматической сварки 3

Скачать 469.37 Kb. Скачать 469.37 Kb.

|

|

Содержание. Введение – 3 – 4 История полуавтоматической сварки – 3 Применение полуавтоматической сварки – 3 – 4 Цель – 4 Задачи – 4 Технологическая карта 5 - 6 Технология сборки и сварки Оборудование Технология сборки и сварки Охрана труда при сварочных работах. Введение. История полуавтоматической сварки. Развитие полуавтоматической сварки происходило в несколько этапов по мере появления новых разработок в области сварочных источников. Самым первым источником был выпрямитель (трансформатор+диодная сборка). Данный источник используется и в настоящее время. Следующим шагом в развитии источников для полуавтоматической сварки стал так называемый тиристор (трансформатор+управляемый диод). Самой последней разработкой в области сварочных источников является инвертор (импульсный источник). Развитие получают и использующиеся в полуавтоматической сварке защитные газы. Первым из них был (используется и в настоящее время) углекислый газ. В настоящее время в качестве защитного газа используются двух- и трехкомпонентные газы. Метод полуавтоматической сварки позволяет качественно и быстро сваривать изделия из большого спектра металлов и их сплавов в различных отраслях промышленности от пищевой до космической. 1.2. Применение полуавтомтической сварки Есть несколько технологий полуавтоматической сварки, но метод с применением газа – один из самых популярных. Могут применяться различные газовые смеси, но самыми распространенными являются гелий, углекислота и аргон. Два первых вида газа характеризуются экономичностью и небольшими ценами. Благодаря этому они приобрели большую популярность в различных производственных областях. В случае использования углекислоты перед сваркой необходимо предварительно зачистить поверхности от краски, различных загрязнений и ржавчины. Это можно сделать с помощью щетки по металлу и наждачной бумаги. Для сварки полуавтоматом с использованием углекислого газа нередко применяют режим переменного тока. Для этого перед началом процесса предварительно выполняют перенастройку полуавтомата с учетом свойств металла, предназначенного для сваривания. В наши дни наиболее популярной и перспективной становится сварка без применения газа.Такая технология с применением полуавтоматической сварки осуществляется при помощи флюса, или сварочной порошковой проволоки, как ее еще называют профессионалы. Флюсовая проволока представляет собой стальную трубку с находящимся внутри специальным порошком – сварочным флюсом, похожим по свойствам на обычное электродное покрытие. Флюс, представляющий собой зернистое сыпучее вещество, значительно улучшает процесс сварки и качество сварного шва. При воздействии на флюсовую проволоку высокой температуры происходит сгорание флюса, благодаря чему в месте сварки возникает защитное газовое облако. При обычной электродной сварке происходит очень похожий процесс. Цель: Разработать технологический процесс сборки и сварки трубчатой конструкции из труб d 32x3. Задачи: подобрать материал, создать технологическую карту, разработать модель детали. Технологическая карта

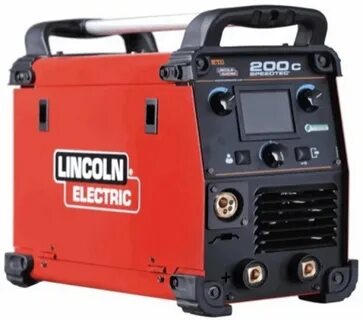

3. Технология сборки и сварки 3.1. Оборудование. Для сварки требуются средства индивидуальной защиты, как: Невоспламеняемый сварочный костюм, роба или кобминизон, трёх- или пятипалые краги, сварочная маска или щиток. Также требуются тонкие хлопчато-бумажные или кожаные перчатки, ботинки со стальными носками, защитные очки и щиток, страховочный пояс с тросом, респиратор.    Рисунок 1 – костюм сварщика    Рисунок 2 – сварочное оборудование Одним из самых эффективных способов сварки труб является полуавтоматическая сварка. Сварка труб проходит в три основных этапа: подготовительный этап, сварочный процесс, проверка качества работы. Подготовительный этап, в свою очередь делится на две части – подготовка мастера и подготовка материала. Обязательно нужно подготовить спецодежду и защитную маску, чтобы не допустить ожоги глаз яркими искрами. Подготовкой материала является зачистка труб от грязи, ржавчины, краски и т.п. Сварочный процесс. Когда всё готово, можно приступать к сварке. Главное при сварке труб полуавтоматической сваркой – выбрать подходящую силу тока и скорость сварки. Затем полноценно производится шов. Его тип выбирается мастером в процессе работы. На способ ведения горелки и на технологию сварки труб влияет расположение труб, материал, из которого они изготовлены, предпочтения сварщика. Проверка качества работы. Когда работа завершена и шов готов, можно запустить коммуникацию на предмет контроля качества соединения. Технология сварки труб везде практически одинаковая, главное соблюдать последовательность действий и учитывать виды швов в различных положениях, так как умение их варить отразится на качестве сваренного шва. 3.2. Технология сборки и сварки. Сварка производилась на сварочный полуавтомате Lincoln Electric Speedtec 200.  Он не является ни источником с жёсткой характеристикой, ни источником с крутопадающей характеристикой. Данный аппарат во многом отличается от обычных машин. Его основными параметрами сварки являются: скорость подачи сварочной проволоки, пиковый ток. Источник не регулирует напряжение дуги. Напряжение автоматически выставляется самими аппаратом. Из – за этого количество тепла не зависит от скорости подачи проволоки. Также улучшаются условия контроля за сварочной ванной. Первоначально, выбранный мной материал, зачистил от грязи и ржавчины с помощью щётки и шлифовальной машины; Затем, с помощь чертилки и угольника выполнил разметку; Далее, при помощи напильника и шлифовальной машины, произвёл зачистку кромок под углом 30 градусов; После закрепил конструкцию на четыре прихватки; Затем, во время предварительного контроля сборки, убедился в правильности установки прихваток и проверил на наличие дефектов; Далее, убедившись в отсутствии дефектов, приступаю к сварке. Для сварки я использовал проволоку Super Arc L-56 диаметром 3 – 4 мм. Сварка проводилась на постоянном токе, благодаря которому дуга более стабильная и меньше брызг. Сила тока I=80. После окончания сварки, приступил к зачистке швов с помощью металлической щётки, предварительно надев защитные очки; Далее произвёл контроль на наличие внешних дефектов: пор, трещин, шлаковых включений. 4. Охрана труда при сварочных работах. Если не проводить специальных мероприятий по охране труда, при MIG/MAG сварке, как и при любом другом виде сварки, сварщик подвергает свое здоровье определенным рискам. Основной вред здоровью человека при MIG/MAG сварке наносят сварочные дымы и газы, загрязняющие воздух, и ультрафиолетовое излучение дуги. Загрязнителями воздуха, образующимися при сварке, являются газы и дымы. Дымы образуются из-за испарения в дуге расплавленного металла. Эти испарения конденсируются и окисляются при контакте с окружающим воздухом. Поэтому большинство дымов представляют собой оксиды различных элементов. Источниками дымов при сварке, в первую очередь и в основном, являются присадочные сварочные материалы, и именно они определяют состав сварочных дымов. Шлакообразующие компоненты также влияют на состав дымов. Соответственно, вред, наносимый здоровью различными сварочными дымами при их попадании в организм человека через органы дыхания, может быть различным, и определяется компонентами, входящими в их состав. Газами, образующимися при MIG/MAG сварке и представляющими опасность для здоровья, являются озон (О3), оксиды азота (NO и NO2) и угарный газ (СО). Эти газы образуются под воздействием экстремально высокой температуры или ультрафиолетового излучения дуги. Чтобы вредное воздействие на здоровье этих дымов и газов снизить, необходимо: обеспечить соответствующий объем общей вентиляции. использовать местные вытяжные системы, т.к. всасывают вредные вещества до того как они попадут в зону дыхания человека или общую атмосферу цеха. Существует несколько типов местных вытяжных систем, таких как стационарны вытяжки, вытяжные рукава, мобильные вытяжные сопла или вытяжки встроенные в сварочную горелку. Тип вытяжки подбирается исходя из каждой конкретной ситуации. Сварщик должен:избегать нахождение головы в шлейфе сварочных дымов и газов поднимающихся от зоны сварки. в особых случаях применять дополнительные компоненты для защиты органов дыхания. К таким компонентам относятся респираторы, сварочную маску с системой подачи в неё свежего воздуха и кислородно-дыхательная аппаратура. использовать соответствующий защитный газ. Для снижения концентрации озона – опасного для здоровья газа образующегося в процессе сварки, можно использовать какой либо из газов. Количество сварочных дымов можно уменьшить более чем на 50%, если аргон-углекислотную смесь с содержанием 20% углекислого газа заменить на смесь с содержанием 8% углекислого газа. обеспечить корректность сварочных параметров. Дуга должна быть мягкой и стабильной без образования брызг. Ультрафиолетовое излучение.Электрическая дуга испускает электромагнитное излучение в видимом, инфракрасном (ИК) и ультрафиолетовом (УФ) диапазонах. УФ излучение может повредить роговицу глаза, что может привести к катаракте или вызвать ожег кожи. ИК и интенсивное видимое излучение могут вызвать повреждение сетчатки глаза. Поэтому, жизненно важно, чтобы глаза сварщика были защищены специальным стеклом (сварочным фильтром). Обычно эти светофильтры подразделяются по уровню их затемнения. Чем выше затемнение, тем ниже доза повреждающего излучения попадает на глаза. При прочих равных условиях, интенсивность излучения зависит от величины сварочного тока. Рекомендуемая зависимость степени затемнения от величины сварочного тока приведена в таблице.

Прочие факторы, влияющие на безопасность сварки:Выше упомянуты факторы, связанные с негативным воздействием на здоровье, с которыми приходиться сталкиваться при сварке. Однако существует и ряд других рисков, которые напрямую не ассоциируются со спецификой MIG/MAG сварки, но при этом всегда связаны с производствами, где применяются сварочные процессы, например физические нагрузки, шум, тепловое излучение, риск возникновения несчастного случая и т.д. Когда вопрос касается сварки, огромной проблемой также являются заболевания костно-мышечной системы. Список использованной литературы Контроль качества сварных соединений – В.В. Овчинников (2009г.) Технология производства сварных конструкций – В.Н. Галушкина (2015г.) Сварка трубопроводов. Ф.М. Мустафин, Н.Г. Блехерова, О.П. Квятовский (2002г.) ГОСТ 16037 – 80 Сварные соединения стальных трубопроводов. https://ru.wikipedia.org/wiki/Полуавтоматическая_сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||