Комплекс работ по эксплуатации и ремонту аппарат с мешалкой. Введение Аппараты с мешалками широко используются в химической и многих других отраслях промышленности

Скачать 164.26 Kb. Скачать 164.26 Kb.

|

|

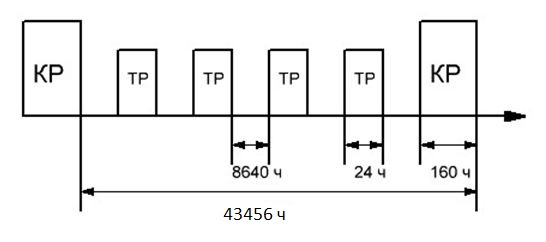

3.3 Планирование ремонтов. Структура ремонтного цикла. Основными документами при планировании ремонтов являются: - установленные ремонтные нормативы; - нормы периодичности освидетельствования и испытания сосудов и аппаратов; - титульный список капитального ремонта основных фондов предприятия; - сметно-техническая документация; - годовой график планово-периодических ремонтов оборудования (ППР); - месячный план-график отчет ремонта оборудования; - акт на установление календарного срока ремонта предыдущего года; - проект графика остановочных ремонтов производств (цехов) предприятия. Планирование ремонтов аппарата с мешалкой в производстве хлористого магния проводится на основании сведений о его техническом состоянии, полученных при периодическом обслуживании. При обслуживании устанавливается характер требующих ремонтов, примерные объемы, сроки их выполнения, а также выявляются дефекты деталей и узлов, подлежащие замене вновь изготовленными или ремонту. Чередование ремонтов в определенной последовательности и через определенный промежуток времени называется структурой ремонтного цикла. Ремонтный цикл – это наименьший повторяющийся период эксплуатации оборудования, в течение которого осуществляется в определенной последовательности установленные виды технического обслуживания и ремонта согласно установленным нормативами ТО и Р. Межремонтный период – это время работы оборудования между двумя последовательно проведенными ремонтами. Для того, чтобы определить структуру ремонтного цикла аппарата с мешалкой, рассчитываем основные показатели: - Определяем количество капитальных ремонтов:  Где Tн = 8640 ч – нормативный фонд времени работы оборудования в году; Tцкр = 43200 ч – цикл между капитальными ремонтами; tпркр = 160 ч – простой аппарата в капитальный ремонт; Tцтр = 8640 ч – цикл между текущими ремонтами; tпртр = 24 ч – простой аппарата в текущий ремонт    - определяем количество текущих ремонтов:   - определяем время простоя в ремонте: Tпр = nк *tпркр + nтр *tпртр Где nк = 0 – количество капитальных ремонтов в рассматриваемом периоде. Tпр = 0 * 160 + 1 *24 = 24 ч - эффективный фонд времени определяется по формуле: Tэф = Тн - Тпр Tэф = 8640 – 42 = 8616 ч - коэффициент экстенсивности определяется по формуле:    Рисунок 4. Структура ремонтного цикла 3.4 Описание технологии текущего ремонта, содержание, порядок проведения. Периодичность и сроки текущего ремонта устанавливаются утвержденным графиком ППР. Текущие ремонты емкостей выполняется ремонтным персоналом цеха. Под текущим ремонтом понимается комплекс плановых работ по ремонту или замене изношенных деталей с целью обеспечения нормальной эксплуатации оборудования в установленных пределах рабочих параметров. При текущем ремонте емкостного оборудования выполняются следующие виды работ: 1. Состав работ по техническому обслуживанию и кроме того, устранение дефектов, выявленных во время предыдущего осмотра (не устраненных) и вновь выявленных. 2. Проверка толщины стенок методом УЗК (по установленному графику) 3. Замена прокладок на подводящих трубопроводах, арматуре, люках. 4. Ревизия и частичная замена (при необходимости) запорной арматуры. 5. Ревизия мембранных предохранительных устройств, предохранительных клапанов (приналичии) 6. Подварка дефектных сварных швов и участков подверженных язвенной коррозии. 7. Для оборудования с перемешивающим устройством: а) проверка состояния элементов редуктора, муфты (при необходимости замена изношенных деталей); б) замена подшипников изношенных элементов уплотнения. 8. Замена изношенного наружного крепежа. 9. Восстановление антикоррозионного покрытия, частичный ремонт изоляции. 10. Ремонт обслуживающих площадок и лестниц. 11. Опрессовка оборудования на прочность и плотность. 12. Сдача оборудования в эксплуатацию. 13. Отметка о проведенном ремонте в ремонтном журнале. 3.5 ГПТУ, инструменты и приспособления, используемые при ремонте. Ручной инструмент: Молоток. Подойдут молотки, как с круглым, так и с квадратным бойком и любым материалом ручки. Наиболее удобной является прорезиненная ручка, покрытие которой не дает скользить инструменту в руках. Отдельным видом молотка является кувалда. Она отличается большим весом (до 16 кг) и длиной рукоятки (до 1,2 м). Кувалды применяются для рихтовки металлических изделий и ковки. Отвертки Отверток существует несколько видов, разделяющихся как по конструкции, так и по виду рабочей части. Помимо обычных отверток, состоящих из ручки и стержня, есть более современные и удобные варианты со сменными битами или стержнями. Форма рабочей поверхности (жала) должна подбираться под шлиц винта, с которым предстоит работать. Наиболее популярными являются прямые, крестовые, шестигранные жала и жала-звездочки. В наборе ручного инструмента слесаря должны всегда быть несколько видов отверток или одна отвертка со сменными битами. Но у последнего варианта есть существенный недостаток: ей невозможно работать с сильно утопленными винтами. Гаечные ключи Виды гаечных ключей: • Рожковые ключи, рабочая поверхность которых имеет профиль, напоминающий букву П. • Накидные – головка имеет неразрывное «кольцо» с сечением под грани гайки. • Комбинированные – одна головка – рожковая, вторая – накидная. • Торцевые – имеют головку в форме трубки и длинную ручку. Головки могут быть сменными. Для работы с соединениями, имеющими шестигранный шлиц, используются изогнутые шестигранные торцевые ключи. • Разводные – универсальный ключ, расстояние, между губками которого может регулироваться. Все ключи имеют стандартные размеры, соответствующие гайкам и головкам болтов. В России размер ключа обозначается в миллиметрах (например, «ключ на 14»). В США применяется собственная система SAE, обозначающая размер ключа в дюймах и долях дюйма (например, ключ 1/16). Напильники Напильник и его разновидность – надфиль – являются крайне простыми инструментами. Они состоят из пластиковой или деревянной ручки и рабочей поверхности из бруска закаленной стали различного профиля (круглый, полукруглый, квадратный, треугольный, плоский). Ключевыми отличительными элементами напильников является частота и вид насечки. Чем больше насечек на 1 кв. см, тем тоньше работы можно проводить напильником. Например, для финишной зачистки применяются «бархатные» напильники с насечкой 45-80. От характера насечки зависит применение: • Для работы с цветными металлами применяется напильник с одинарной насечкой. • С чугуном, бронзой и сталью – с крестовой. • С цветными металлами и деревом – с дуговой. • С деревом, резиной и кожей – с рашпильной. Рашпильная насечка представляет из себя отдельные точки. С теми же материалами применяется инструмент с штампованной насечкой. Его рабочая поверхность чем-то напоминает кухонную терку и представляет собой множество отверстий с выгнутыми наружу краями. • Для работы с керамикой, стеклом, закаленными металлами также применяются напильники с алмазным напылением. Отдельным видом напильника является надфиль. Он обычно гораздо меньше по размерам и применяется для финальной обработки и тонких работ. Набор слесаря обычно включает несколько напильников и надфилей для работы с разными материалами. Зубило Это простой брусок из твердого металла, имеющий острую режущую кромку. Зубило применяется для резки, колки и рубки изделий из металла и камня. Зубило относится к ударному инструменту, и работы им ведутся при помощи молотка. Керн Еще один ударный ручной инструмент. Очень похож на зубило, но один из концов имеет форму конуса, а не «лопатки». Применяется для точечной разметки металла и последующего сверления. Метчики и вороток Метчики состоят из рабочей части, которая должна соответствовать одному из стандартов и иметь определенные значения диаметра и шага резьбы, и хвостовика. Хвостовик имеет квадратную форму, благодаря чему может зажиматься в воротке – специальной ручке, для удобного поворота метчика в материале. Чтобы предотвратить поломку метчика при нарезке резьбы в глубоких отверстиях, используются поэтапным методом: 1)сначала нарезают черновую резьбу метчиком, имеющим одну риску на хвостовике. 2) затем резьба углубляется метчиком, обозначенным двумя рисками. 3)финальный этап – «чистовая» нарезка метчиком без рисок. Для упрощения работы в процессе можно подливать специальные смазывающие жидкости: керосин, масло или мыльную воду. Плашки Плашки выполняют ту же функцию, что и метчики, но нарезают резьбу не в углублениях, а на цилиндрических поверхностях. Размеры плашек стандартизированный и обозначаются в виде М-число, например М6. Это значит, что данная плашка используется для нарезки резьбы на цилиндре диаметром 6 мм. Как и в случае с воротком, для работы с плашками нужна дополнительная ручка – плашкодержатель. Во время работы также рекомендуется пользоваться смазочными материалами. Подъемные устройства: 1 Домкрат. Отличительная особенность данного грузоподъемного механизма – возможность поднимать предметы без участия дополнительных приспособлений. При этом, домкрат остается снизу груза. 2 Лебедка. Грузоподъемный агрегат, состоящий из барабана и тросов, который работает за счет приложения силы к приводу. 3 Подъемный кран. Кран позволяет поднимать и перемещать тяжелые грузы в горизонтальной и вертикальной плоскости. 4 Подъемник. В отличие от крана, грузовые подъемники используются для перемещения небольших по габаритам предметов в стесненных условиях внутри и снаружи зданий, в шахтах, подвалах. 3.6. Техника безопасности при проведении ремонтных работ. Для поддержания емкости в исправном состоянии ремонтная служба обязана своевременно проводить в соответствии с графиком ее ремонт. При ремонте следует соблюдать требования по технике безопасности, изложенные в отраслевых правилах и инструкциях. Ремонт с применением сварки (пайки) емкости и ее элементов, работающих под давлением, должен проводиться по технологии, разработанной изготовителем, конструкторской или ремонтной организацией до начала выполнения работ, а результаты ремонта должны заноситься в паспорт сосуда. Ремонт емкости и ее элементов, находящихся под давлением, не допускается. До начала производства работ внутри сосуда, соединенного с другими работающими аппаратами общим трубопроводом, емкость должна быть отделена от них заглушками или отсоединен. Отсоединенные трубопроводы должны быть заглушены. Применяемые для отключения емкости заглушки, устанавливаемые между фланцами, должны быть соответствующей прочности и иметь выступающую часть (хвостовик), по которой определяется наличие заглушки. При установке прокладок между фланцами они должны быть без хвостовиков. При работе внутри емкости (внутренний осмотр, ремонт, чистка и т.п.) должны применяться безопасные светильники на напряжение не выше 12 В, а при взрывоопасных средах - во взрывобезопасном исполнении. При необходимости должен быть произведен анализ воздушной среды на отсутствие вредных или других веществ, превышающих предельно допустимые концентрации (ПДК). Работы внутри емкости должны выполняться по наряду-допуску. Заключение Экономичность изготовления и надежности в работе аппарата с мешалкой в значительной мере зависят от правильного выбора материалов. Экономичность определяется затратами средств на проектирование, изготовление, монтаж, эксплуатацию и утилизацию оборудования после истечения его срока службы. Надежность - это свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение заданного срока службы (в химической промышленности 10-15 лет). В ходе данного проекта был рассмотрен аппарат с перемешивающим устройством и подогревом среды по средствам рубашки. Была подобрана конструкция аппарата, рассчитаны основные прочностные параметры и размеры конструкции. Для изготовления аппарата, предназначенного для бишофита с температурой среды 1500С подходят химико- и коррозионностойкие материалы. Одним из таких материалов является титан ВТ1-0. Исполнительная толщина стенок оболочек S=16 мм (для всего корпуса). Производить эксплуатацию на аппарате с мешалкой должны только обученные рабочие. Так как данная емкость является аппаратом под давлением, то все ремонтные работы производятся по наряду-допуску при отключенном аппарате, имеющим видимый разрыв. Список используемых источников 1. Шейнблит А.Е. «Курсовое проектирование деталей машин»: М. “Высшая школа” 1991. - 432с.: ил. 2. Лащинский А.А. Конструирование сварных химических аппаратов. Справочник - Л.: Машиностроение, 1981. -382с. 3. Анурьев В.И. Справочник конструктора - машиностроителя - М: Машиностроение, 197. - 360с. 4. Чекмарев А.А., Осипов В.К. «Справочник по машиностроительному черчению»: М. “Высшая школа” 2001.496с. 5. Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей машин»: М. “Высшая школа” 1998. - 447с., ил 6. ГОСТ 9931-85. Корпусы вертикальных аппаратов. 7. ГОСТ 14249-89. Характеристики материалов. Расчёты на внутренние, наружные давления, осевые сжатия. 8. ГОСТ 24755-89. Укрепление отверстий. 9. ГОСТ 25867-83. Сосуды и аппараты. Сосуды с рубашками. Нормы и методы расчёта на прочность. 10. ГОСТ 26202-84. Сосуды и аппараты. Нормы и методы расчёта на прочность обечаек и днищ от воздействия опорных нагрузок. 11. ГОСТ 8338-75. Подшипники шариковые радиальные однорядные. 12. ГОСТ 3189-89. Подшипники радиальные сферические двухрядные. 13. ОСТ 26-426-79. Фланцевые соединения. 14. Временный технологический регламент «Производство бишофита» АО «НикоМаг» - 2014 г. 15. «Процессы и аппараты химической промышленности» под редакцией Романкова П.Г. Учебник для средних специальных учебных заведений – Л., «Химия», 1986 – 560 с. 16. Азаров В.Н., Востриков Р.С., Ломакин В.Р. «Справочник. Система технического обслуживания и ремонта оборудования предприятий химической промышленности» - М., «Химия», 1986 г. 17. Рахмилевич З.З., Радзин И.М., Фарамазов С.А. «Справочник механика химических и нефтехимических производств» - М., «Химия», 1985. – 592с. 18. Смирнов Г.Г., Толчинский А.Р., Клндратьева Т.Ф. «Конструирование безопасных аппаратов для химических и нефтехимических производств.» Справочник, «Машиностроение»; Л., 1988 г. 19. ГОСТ Р. 52857.1-12-2007. «Сосуды и аппараты. Нормы и методы расчета на прочность». 20. Приказ Ростехнадзора от 25.03.2014 года №116 «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением».  |