Комплекс работ по эксплуатации и ремонту аппарат с мешалкой. Введение Аппараты с мешалками широко используются в химической и многих других отраслях промышленности

Скачать 164.26 Kb. Скачать 164.26 Kb.

|

|

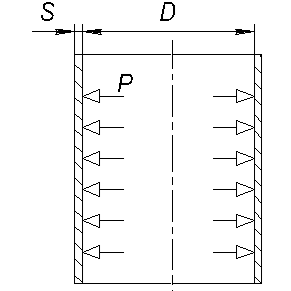

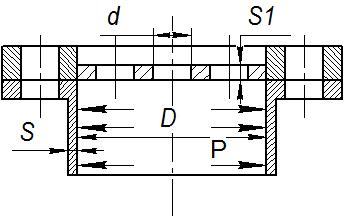

Расчетная часть Расчет на прочность деталей и узлов. Расчет на прочность цилиндрической обечайки корпуса, D = 1,8 м, нагруженной внутренним давлением  Рисунок 1. Расчетная схема обечайки Толщину стенки цилиндрической обечайки, нагруженной внутренним давлением, рассчитывают по формуле:   Где  – расчетная толщина стенки обечайки; – расчетная толщина стенки обечайки; – суммарная прибавка к расчетной толщине; – суммарная прибавка к расчетной толщине; – допускаемое напряжение для титана ВТ1-0 при – допускаемое напряжение для титана ВТ1-0 при  ; ; – коэффициент прочности сварочного шва, сварка ручная аргонодуговая; – коэффициент прочности сварочного шва, сварка ручная аргонодуговая; – внутренний диаметр обечайки; – внутренний диаметр обечайки; – внутреннее расчетное давление. – внутреннее расчетное давление. Определяем суммарную прибавку к расчетной толщине:  Где  – прибавка на коррозию и эрозию; – прибавка на коррозию и эрозию; – прибавка на минусовой допуск; – прибавка на минусовой допуск; – технологическая прибавка, не учитывается. – технологическая прибавка, не учитывается. Тогда  По конструкционным соображениям принимаем к исполнению  . .Проверяем условие прочности:  Допускаемое внутреннее давление рассчитывается по формуле:    Условие прочности выполняется. Расчет на прочность конического днища, нагруженной внутренним давлением  Рисунок 2. Расчетная схема конического днища Толщину стенки конического днища, нагруженного внутренним давлением, рассчитывают по формуле:   Где  – расчетная толщина стенки конического днища; – расчетная толщина стенки конического днища; – суммарная прибавка к расчетной толщине; – суммарная прибавка к расчетной толщине; – допускаемое напряжение для титана ВТ1-0 при – допускаемое напряжение для титана ВТ1-0 при  ; ; – коэффициент прочности сварочного шва, сварка ручная аргонодуговая; – коэффициент прочности сварочного шва, сварка ручная аргонодуговая; – расчетный диаметр конического днища; – расчетный диаметр конического днища; - половина угла раствора при вершине конического днища; - половина угла раствора при вершине конического днища; – внутреннее расчетное давление. – внутреннее расчетное давление.Расчетный диаметр конического днища определяется по формуле:  Где  – расчетная длина переходной части – расчетная длина переходной части Где  – внутренний диаметр цилиндрической обечайки; – внутренний диаметр цилиндрической обечайки; – толщина стенки обечайки – толщина стенки обечайки – суммарная прибавка к расчетной толщине обечайки – суммарная прибавка к расчетной толщине обечайки Тогда   Определяем суммарную прибавку к расчетной толщине:  Где  – прибавка на коррозию и эрозию; – прибавка на коррозию и эрозию; – прибавка на минусовой допуск; – прибавка на минусовой допуск; – технологическая прибавка, не учитывается. – технологическая прибавка, не учитывается. Тогда  По конструкционным соображениям принимаем к исполнению  . .Проверяем условие прочности:  Допускаемое внутреннее давление рассчитывается по формуле:    Условие прочности выполняется. 2.1.3 Расчет на прочность плоской крышки, нагруженной внутренним давлением  Рисунок 3. Расчетная схема плоской крышки Толщину стенки плоской крышки, нагруженной внутренним давлением, рассчитывают по формуле:   Где  – расчетная толщина стенки; – расчетная толщина стенки; – суммарная прибавка к расчетной толщине; – суммарная прибавка к расчетной толщине; – допускаемое напряжение для титана ВТ1-0 при – допускаемое напряжение для титана ВТ1-0 при  ; ; – коэффициент прочности сварочного шва, сварка ручная аргонодуговая; – коэффициент прочности сварочного шва, сварка ручная аргонодуговая; – внутренний диаметр; – внутренний диаметр; – внутреннее расчетное давление – внутреннее расчетное давление – коэффициент конструкции крышки – коэффициент конструкции крышки – коэффициент ослабления днища отверстиями. – коэффициент ослабления днища отверстиями.Значение коэффициента  определяется по формуле: определяется по формуле: Где  – сумма диаметров отверстий в крышке. – сумма диаметров отверстий в крышке. Где  – отверстие для вала мешалки; – отверстие для вала мешалки; – для КИП (гильза термометра); – для КИП (гильза термометра); – люк; – люк; – воздушка; – воздушка; – для КИП (уровнемер); – для КИП (уровнемер); – для продукта (от насоса); – для продукта (от насоса); - штуцер для укрепления продуктовой трубы. - штуцер для укрепления продуктовой трубы. Тогда   Определяем суммарную прибавку к расчетной толщине:  Где  – прибавка на коррозию и эрозию; – прибавка на коррозию и эрозию; – прибавка на минусовой допуск; – прибавка на минусовой допуск; – технологическая прибавка, не учитывается. – технологическая прибавка, не учитывается. Тогда  По конструкционным соображениям принимаем к исполнению  . .Проверяем условие прочности:  Допускаемое внутреннее давление рассчитывается по формуле:    Условие прочности выполняется. Для уменьшения металлоемкости плоской крышки устанавливаются ребра жесткости при  . .2.1.4 Расчет укрепления отверстий 2.1.4.1 Определяем расчетный диаметр одиночного отверстия не требующего укрепления в коническом днище аппарата по формуле:  Где  – исполнительная толщина стенки конического днища; – исполнительная толщина стенки конического днища; – расчетная толщина стенки конического днища; – расчетная толщина стенки конического днища; – суммарная прибавка к расчетной толщине; – суммарная прибавка к расчетной толщине; – расчетный диаметр – расчетный диаметр Тогда  Определяем расчетный диаметр отверстия под штуцера в стенке конического отверстия по формуле:  Где  – внутренний диаметр центрального штуцера; – внутренний диаметр центрального штуцера; – внутренний диаметр штуцера; – внутренний диаметр штуцера; – прибавка на коррозию и эрозию. – прибавка на коррозию и эрозию.Так как   , ,то отверстия не требуют дополнительного укрепления. 3 Ремонтная часть 3.1 Организация и структура ремонтной службы. Система обслуживания и ремонта технологического оборудования предусматривает поддержание и восстановление работоспособности оборудования путем рационального технического обслуживания, замены и ремонта изношенных деталей и узлов, производимых по заранее составленному плану с плановой периодичностью. Основанием для вывода в ремонт емкостного оборудования является график ППР или неисправность, препятствующая нормальной эксплуатации (неплановый ремонт). Перед выводом оборудования в ремонт проводится дефектация. При этом анализируются записи в ремонтных журналах. Неплановые(аварийные) ремонты проводятся в том же порядке, но с обязательным оформлением акта расследования причин, приведших к ней. Техническое обслуживание (ТО) и текущий ремонт (TP) емкостей производится силами технологического цеха, а капитальный ремонт (KP) осуществляется силами цехов №35, №57 АО «Каустик» ИЛИ подрядными организациями. Руководители и персонал сторонних организаций должны быть аттестованы в комиссии Ростехнадзора. Исполнителя определяет генеральный директор АО «НикоМаг». Ответственность за подготовку и своевременную сдачу оборудования в капитальный ремонт несет начальник цеха АО «НикоМаг». Подготовленное к капитальному ремонту оборудование руководитель ремонтных работ принимает от начальника цеха или от лица, назначенного им распоряжением по цеху, с составлением акта сдачи оборудования в ремонт. Ответственность за качество и сроки исполнения капитального ремонта, за соблюдение техники безопасности ремонтного персонала несет руководитель ремонта (мастер ремонтного участка). Неразрушающий контроль при ремонте оборудования производится по заявке ремонтного или технологического цеха. К заявке на проведение неразрушающего контроля должна быть приложена проектная или ремонтная документация и схема контроля, выполненная исполнителем работ по ремонту оборудования. Ремонт емкостного оборудования производится только при наличии документации необходимого оборудования, материалов, средств контроля, оформления заказов и ведомостей дефектов, составленных механиком цеха АО «НикоМаг» и утвержденных начальником управления главного механика - главным механиком АО «Каустик». На основании ведомости дефектов КТБ цехов №35 или №57 разрабатывают технологическую карту на ремонт сосуда. Технологическая карта ремонта должна содержать: - перечень и характер дефектов; - методы исправления дефектов и последовательность их исправления, - требования к материалам и сварке; - методы, последовательность и объем неразрушающего и разрушающего контроля; - последовательность и объем входного и пооперационного контроля качества ремонта; - требования к испытанию на плотность и прочность. Оформление заявок на приобретение материалов на ремонт, согласно утвержденной технической документации осуществляет цех - исполнитель ремонтных работ в соответствии с СТО 00203275-08-2006. Полученные кладовщиком цеха материалы для ремонта хранятся на складе и передаются под ответственность лицу ответственному за проведение ремонтных работ для проведения ремонта. Все применяемые при ремонте материалы (прокат, трубы, электроды и др. покупные изделия) должны соответствовать требованиям стандартов и ТУ, подтверждены сертификатами организаций, то есть должны проходить входной контроль в соответствии с нормативными документами. Покупные изделия (днища, отводы, крепеж и др.) должны иметь паспорт завода-изготовителя. Ремонтники должны получить и детально изучить техническую документацию, относящуюся к ремонту емкости. 3.2 Система ТО и Р. Виды и методы ремонта. Система Технического обслуживания и ремонта (То и Р)- это комплекс организационных и технических мероприятий по обслуживанию и ремонту оборудовании. Система То и Р включает планирование, подготовку, ремонтного технического обслуживания и ремонта с заданными последовательностью и периодичностью. Для этих целей в системе То и Р приведены нормативы продолжительности межремонтных периодов, ремонтных циклов, трудоемкости ремонта, примерное содержание ремонтных работ отдельных видов оборудования, даны указания по организации ремонта и технического обслуживания. Система ТО и Р призвана обеспечивать: -Поддержание оборудования в работоспособном состоянии и предотвращения неожиданного выхода из строя; -Правильную организацию технического обслуживания и ремонта, уменьшения простоя в ремонте; -Возможность выполнения ремонтных работ по графику, соответствующий плану производства; -Своевременную подготовку необходимых запасных частей и материалов В основу системы То и Р положено сочетание технического обслуживания и планово-предупредительных ремонтов. В зависимости от значимости оборудования в технологическом производстве планово-предупредительный ремонт может проводиться по методу планово-периодического ремонта и ремонта по техническому состоянию. На основное оборудование распространяется метод планово-периодического ремонта Основное оборудование – это такое оборудование, в котором проводится основные химико-технологические процессы получения продукта (промежуточного или конечного) и выход, из строя которого производят в соответствии технологической линии (установка) или резкому снижению ее производительности. Сущность планово-предупредительного ремонта заключается в том. Что все виды ремонта и их сроки устанавливаются в зависимости от технического состояния оборудования, определяемого во время проведения периодического технического осмотра (ТО). При этом должен быть составляться акт по форме на установление вида и срока ремонта, который является основным документом при составлении годового и месячного графиков ремонта. Ремонт – это комплекс операций по восстановлению неисправности и работоспособности оборудования и восстановлению ресурсов оборудования. В соответствии с особенностями повреждения и износа составных частей оборудования, а также трудоёмкостью ремонтных работ настоящей системой предусматривается проведения следующих видов ремонта: текущего (ТР) и капитальный (КТ). Текущий ремонт – это ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и состоящий в замене или восстановлении его отдельных узлов в деталей оборудования. Перечень основных работ, выполняемых при текущем ремонте, приведены ниже: -Проведение операций периодического технического обслуживания; -Замена быстроизнашивающихся деталей и узлов; -Ремонт футеровок и противокоррозионных покрытий, покраска; -Замена набивок сальников, прокладок, ревизия арматуры; -Проверка на прочность; -Ревизия электрооборудования. Типовой перечень работ, подлежащий выполнению при текущем ремонте конкретного вида оборудования, составляется руководителем ремонтного подразделения (механика цеха, зам, начальника цеха по оборудованию или начальником участка), утверждается главным инженером предприятия и является обязательным приложением к ремонтному журналу мастера по ремонту. Капитальный ремонт – это ремонт выполняется для восстановления исправности и полного или близко к полному восстановлению ресурса оборудования с заменой или восстановлением любых частей, включая базовые. Под базовой частью понимают основную часть оборудования, предназначенную для его компоновки и установки других составных частей. При капитальном ремонте производиться частичная, а в случае необходимости полная разборка оборудования. В объём капитального ремонта входят следующие основные работы: Осмотр: а) наружной и внутренней поверхностей; б) сварных и болтовых соединений, крепежных деталей; в) внутренних устройств и деталей: г) изоляции, лакокрасочного покрытия; д) фундаментов, анкерных болтов, опорных конструкций, переходных лестницы обслуживающих площадок, заземление; е) проверка наличия по регламентной схеме технического состояния контрольно-измерительных приборов и предохранительных устройств; ж) проверка состояния мешалки, редуктора, подшипников, герметичности уплотнения. 2. Порядок проведения работ: 1) очистить от отложений внутренней поверхности корпусах сосуда и внутренних устройств; 2) устранение мелких дефектов препятствующих дальнейшей эксплуатации аппарата; 3)вскрытие и закрытие аппарата; 4) испытание аппарата на прочность и плотность; 5) сдача оборудования в эксплуатацию; 6) отметка о проделанном техническом обслуживании в ремонтном журнале с отражением технического состояния оборудования. Виды ремонтов: 1. Планово-предупредительный ремонт. Комплекс работ, осуществляемый в соответствии с заранее установленными сроками, связанных с принудительной заменой отдельных приборов и узлов для обеспечения особой надежности работы оборудования в целях предупреждения ускоренного изнашивания и предупреждения неисправностей. Обычно стоимость такого ремонта не более 10% от стоимости оборудования, включая запасные части и расходные материалы. 2. Плановый ремонт. Выполняется с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния оборудования в момент начала ремонта. Стоимость работ зависит от объема, установленного в технической документации. 3. Текущий ремонт. Ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей. 4. Средний ремонт. Ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса оборудования с заменой или восстановлением отдельных приборов и узлов и контролем технического состояния составных частей в объеме, установленном в нормативно-технической документации. Стоимость среднего ремонта может составлять до 50% от стоимости оборудования. 5. Капитальный ремонт. Комплекс работ по восстановлению технических качеств оборудования и его работоспособности. Как правило, в процессе капитального ремонта осуществляется и модернизация оборудования. Стоимость капитального ремонта может составлять до 80% от стоимости ремонтируемого оборудования. Если стоимость капитального ремонта выше 80%, то целесообразно заменить оборудование на новое. |