Пояснительная записка. Введение Бурение скважин это процесс сооружения направленной горной выработки большой длины и малого (по сравнению с длиной) диаметра. Начало скважины на поверхности земли называют устьем, дно забоем. Цели и задачи бурения

Скачать 1.26 Mb. Скачать 1.26 Mb.

|

|

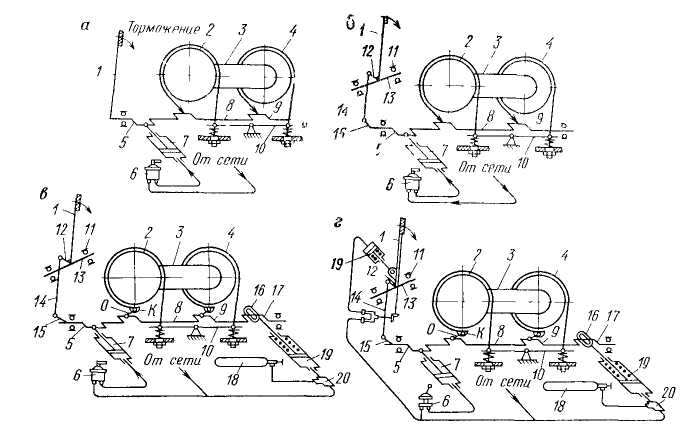

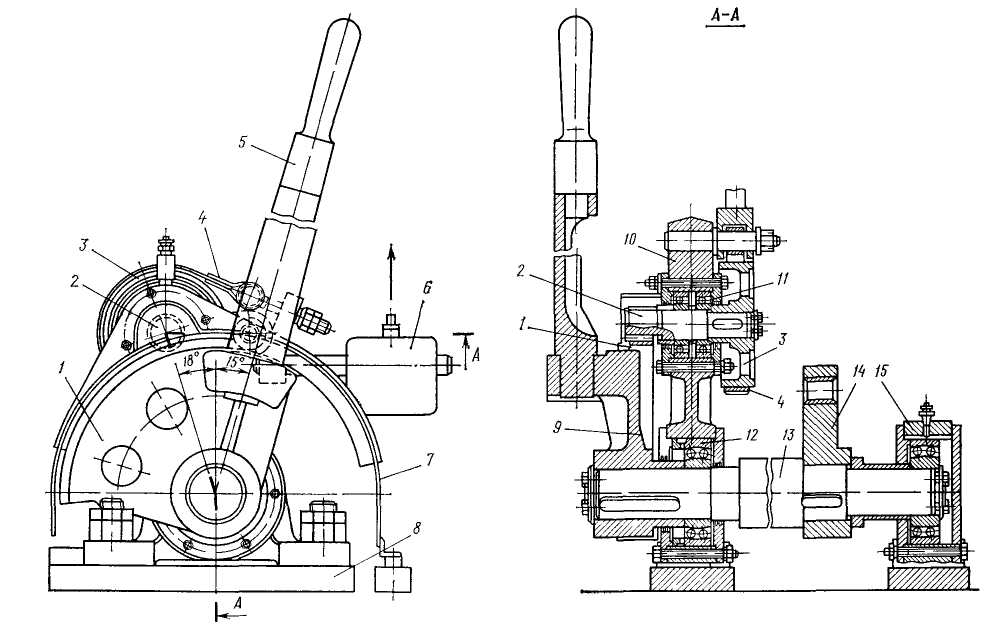

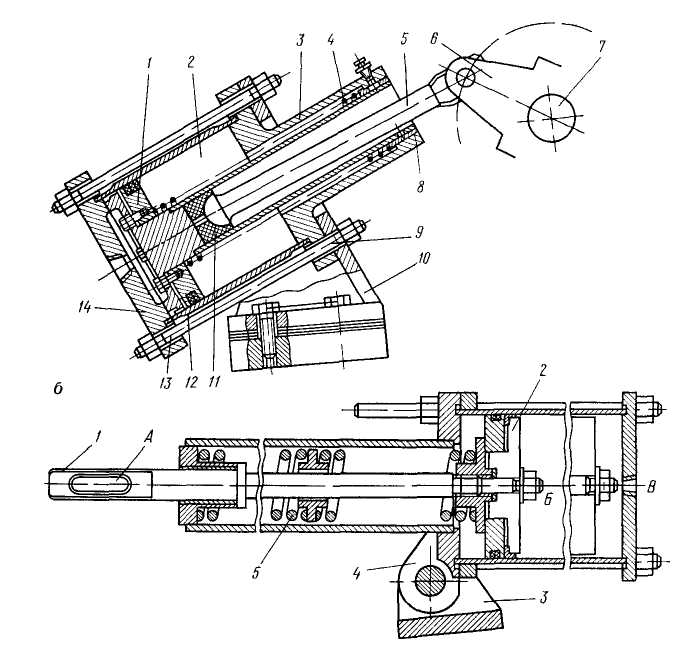

Рисунок 2.1 – Схема буровой лебедки ЛБУ-1200 3 Основной и вспомогательный тормоз буровой лебедки Известно, что буровая лебедка имеет два тормоза, основной и вспомогательный. В качестве вспомогательного тормоза на лебедке применен электромагнитный порошковый тормоз ТЭП-45, выполняющий функции регулятора подачи долота. Ленточный тормоз — основной тормоз буровой лебедки. Он предназначен для остановки и удержания в неподвижном состоянии бурильной колонны и другого инструмента, спускаемых и поднимаемых из скважины. Ленточный тормоз при необходимости может быть использован в качестве вспомогательного. Например, в случаях отказа или недостаточного тормозного момента вспомогательного тормоза лебедки для снижения скорости спуска колонны труб в скважину используется ленточный тормоз. При отсутствии регулятора подачи долота ленточный тормоз служит для поддержания осевой нагрузки на долото и подачи бурильной колонны по мере углубления забоя скважины. Согласно ГОСТ 12.2.041-79, к ленточным тормозам предъявляются следующие требования: -тормозной момент должен быть достаточным для надежного удержания в неподвижном состоянии колонны труб наибольшей массы, соответствующей допускаемой грузоподъемности лебедки; -привод тормоза должен обеспечить плавное регулирование тормозного момента и мягкую посадку на стол ротора спускаемой в скважину колонны труб; -тормоз должен растормаживаться одновременно с включением привода лебедки; -температура на поверхностях трения фрикционной пары не должна превышать допускаемой температуры нагрева материалов, используемых в тормозной паре; -конструкция тормоза должна исключать самопроизвольное торможение и растормаживание и обеспечить легкость управления, удобство и доступность осмотра, регулирования и замены износившихся деталей и узлов. 3.1 Устройство и принцип работы основного и вспомогательного тормоза буровой лебедки В буровых лебедках в качестве основного используется двухленточный тормоз, обладающий важными преимуществами по сравнению с одноленточным. В первую очередь следует отметить надежность двухленточного тормоза, сохраняющего работоспособность при отказе одной из лент.  а — У2-2-11, У2-5-5; б – ЛБУ-1100, в — ЛБУ- 1700, ЛБУ-300, г — У2-30 Рисунок 3.1 - Кинематические схемы ленточных тормозов лебедок Распределение тормозного момента на два шкива позволяет вдвое уменьшить контактные давления и, следовательно, повысить долговечность тормозных шкивов и колодок. Кинематические схемы ленточного тормоза буровых лебедок показаны на рисунке 3.1 Стальные ленты 4с фрикционными накладками огибают цилиндрические тормозные шкивы 2,которые установлены на барабане 3лебедки. В результате трения между неподвижными накладками и тормозными шкивами возникает тормозной момент, противодействующий вращению барабана и удерживающий его в неподвижном состоянии Установка тормозных шкивов непосредственно на барабане лебедки требует увеличения необходимого тормозного момента, так как барабан лебедки — наиболее тихоходный орган в кинематической цепи подъемного механизма Однако при отсутствии промежуточных звеньев между тормозом и талевым канатом обеспечиваются надежность и безопасность торможения лебедки. Концы лент соединяются с балансиром 10и шатунными шейками 9коленчатого вала 8Конец ленты, соединяемый с балансиром, принято называть набегающим, а противоположный, соединяемый с коленчатым валом,— сбегающим Сбегающие концы лент, обхватывающие тормозные шкивы под углом более 270° (рисунке 3.1 в, г), соединяются с коленчатым валом посредством обоймы Ои кронштейнов КПри торможении коленчатый вал поворачивается и сбегающие концы лент перемещаются по дуге, описываемой радиусом шатунных шеек После выбора свободного хода фрикционные накладки прижимаются к тормозным шкивам. Величина свободного хода зависит от радиальных зазоров между фрикционными накладками и тормозными шкивами, образующихся при растормаживании. Направление вращения барабана при спуске должно совпадать с направлением углового смещения тормозных лент при торможении лебедки. В этом случае вращающиеся шкивы будут затягивать тормозные ленты и благодаря этому уменьшатся усилия, необходимые для торможения. При подъеме тормозные шкивы, вращаясь в обратном направлении, будут отбрасывать тормозные ленты и тем самым способствовать растормаживанию лебедки одновременно с включением ее привода. [4] Поворот коленчатого вала для замыкания и размыкания тормоза осуществляется тормозной рукояткой. В лебедках, расположенных на полу буровой площадки, тормозная рукоятка устанавливается на консоли тормозного вала (Рисунок 3.1, а). В лебедках, которые находятся под полом буровой площадки (Рисунок 3.1, б, в, г), тормозная рукоятка с валом 13на подшипниках 11монтируются на полу буровой площадки и соединяются с коленчатым валом 8посредством рычагов 12, 15 и тяги 14. Для оперативного торможения лебедки наряду с ручным используется пневматический привод, состоящий из тормозного цилиндра 7, шток которого соединяется с мотылевой шейкой 5коленчатого вала, и регулятора управления 6Пневматический привод облегчает труд бурильщика при спуско-подъемных операциях. В лебедках большой мощности тормозной привод снабжается пневмоцилиндром 19(Рисунок 3.1,в,г)для автоматического торможения лебедки при падении давления в пневмосистеме, при обесточивании буровой и приподъёме талевого блока Под давлением воздуха, поступающего через клапан 20 от сети или баллона 18, шток цилиндра 19выдвигается и проушина 16освобождает шейку 17тормозного вала, обеспечивая управление тормозом рукояткой или пневмоцилиндром 7, как в нормально разомкнутых тормозах. В аварийных ситуациях давление воздуха в пневмоцилиндре 19падает и под действием возвратной пружины шток перемещается в обратном направлении. Проушины 16штока поворачивают тормозной вал и в результате этого лебедка автоматически затормаживается. В этом состоянии тормоз действует как нормально замкнутый. Тормозные ленты 12изготовляются из стального листа толщиной 6—10 мм, изогнутой по диаметру тормозных шкивов 11барабана 13лебедки (Рисунок 3.1). Ширина ленты выбирается в зависимости от используемых колодок, ширина которых по стандарту составляет 220—260 мм. Длина ленты рассчитывается по диаметру и углу обхвата (270—340°) тормозного шкива с учетом толщины накладок. Лента по длине имеет отверстия для крепления накладок 14и снабжена концевыми проушинами для соединения с валом 2и балансиром 5тормоза. В  следствие больших контактных давлений тормозные колодки, расположенные со стороны набегающего конца ленты, изнашиваются более интенсивно. Для выравнивания износа колодок концы лент в процессе эксплуатации меняют местами. Благодаря этому существенно сокращается расход колодок. Последние крепятся к ленте стальными планками, запрессованными в тело колодки. Для этого концы планок выводят через отверстия в ленте и загибают с наружной стороны Крепление тормозных колодок при помощи болтов и заклепок с потайными головками более трудоемко. Между колодками с зазором 1,7 — 4,2 мм установлены дистанционные планки 15, способствующие плотному и равномерному поверхности тормозных шкивов. Равномерность радиального зазора между тормозными накладками и шкивом по дуге обхвата регулируется пружинными оттяжками 16и опорными роликами 17. Одновременно пружинные оттяжки служат для отвода ленты от шкива при растормаживании лебедки. Тормозные шкивы и диски барабана 13между собой соединяются на скользящих посадках. Рисунок 3.2- Ленточный тормоз буровой лебедки Небольшая глубина центрирующих посадочных поверхностей облегчает их сборку. Балансир 5служит для выравнивания натяжения тормозных лент и представляет собой стальной равноплечий рычаг. Балансир поворачивается на оси, установленной в стойке 3, которая крепится болтами к раме 4 лебедки. К балансиру посредством болтов 10 и резьбовых стаканов 8присоединяются набегающие концы тормозных лент. Болт имеет ушко для соединения с тормозной лентой и резьбу для навинчивания стакана. При проворачивании стакана болт перемещается по резьбе и регулирует радиальный зазор между шкивом и тормозными накладками, образующийся в разомкнутом тормозе. Если зазоры отрегулированы неодинаково, балансир поворачивается на своей оси и опускает конец ленты, которая охватывает тормозной шкив с большим зазором. В результате этого достигается одновременное затягивание тормозных лент с одинаковым усилием.[4] Угол поворота балансира возрастает с увеличением разности радиальных зазоров на шкивах тормоза. Если зазоры на каждом из двух шкивов отрегулированы одинаково, то при торможении балансир сохраняет горизонтальное положение. Опоры стаканов имеют сферическую форму, обеспечивающую их самоустанавливаемость при отклонениях балансира от горизонтального положения. Пружина сжатия 7 выбирает осевой зазор между балансиром и стаканом, образующийся при растормаживании. Через отверстия в раме проходят шпильки 6, соединяющиеся на резьбе со стаканами балансира. На хвостовики шпилек навинчены аварийные гайки, воспринимающие натяжение ленты при обрыве либо чрезмерном радиальном зазоре одной из лент тормоза. Аварийные гайки завинчиваются с осевым зазором относительно нижней опорной плиты на раме лебедки. Величина зазора зависит от свободного хода ленты и не должна превышать допускаемого значения. При чрезмерном зазоре торможение лебедки одной лентой становится невозможным, так как после выбора свободного хода тормозные накладки не будут прижаты к шкиву. Поэтому перемещение набегающего конца ленты ограничивается зазором между аварийной гайкой и опорной плитой рамы, допускаемую величину которого по требованиям безопасности следует постоянно контролировать в процессе эксплуатации лебедок. Привод ленточного тормоза состоит из коленчатого вала 2, установленного на радиальных сферических подшипниках, корпуса 9которых закреплены на раме лебедки. Шатунные шейки коленчатого вала посредством тяг соединяются со сбегающими концами тормозных лент. Обойма тяги надевается на вал и устанавливается на полувтулках из антифрикционных материалов. Согласно требованиям безопасности (ГОСТ 12.2.041—79), конец тормозной рукоятки при замкнутом тормозе должен отстоять от пола площадки бурильщика на расстоянии не менее 80 — 90 см, а прикладываемое к рукоятке мускульное усилие не должно превышать 250 Н. Увеличение угла поворота рукоятки при замыкании тормоза свидетельствует о чрезмерном радиальном зазоре между тормозными накладками и шкивами, вызванном их износом в процессе эксплуатации. Для восстановления нормального положения рукоятки при замыкании тормоза необходимо уменьшать образовавшийся зазор путем подтяжки тормозных лент резьбовыми стаканами балансира. Рукоятка тормоза, как указывалось, устанавливается на конце тормозного вала либо на отдельном валу, соединяемом с тормозным валом лебедки посредством рычага и механических передач. На рисунке 3.3 показано устройство ручного управления тормозом, смонтированное на отдельном валу. Тормозная рукоятка 5приварена к ступице 9зубчатого сектора, закрепленного на валу 13шпонкой. Вал смонтирован на сферических подшипниках 12, корпуса 10и 15которых закреплены болтами на отдельной плите 8. Регулируемой по длине тягой рычаг 14соединяется с рычагом коленчатого вала, синхронно воспринимающим движения тормозной рукоятки. Рассматриваемое устройство используется для дистанционного управления ленточным тормозом буровых лебедок. Привод тормоза снабжен стопорным устройством, состоящим из зубчатого валика 2и тормозного шкива 3. Валик 2устанавливается в корпусе 10на подшипниках 11и находится в зацеплении с зубчатым сектором, закрытым кожухом 7. Шкив 3охватывается тормозной лентой 4, концы которой крепятся к рычагу с грузом 6и образуют суммирующий ленточный тормоз. Рычаг поворачивается на оси, запрессованной в корпусе 10. Под действием момента, создаваемого грузом 6, тормозная лента, обхватывая шкив, удерживает валик 2и находящийся с ним в зацеплении зубчатый сектор от приворота. При этом тормозная рукоятка, жестко связанная с сектором 1, фиксируется в заданном положении. Тормозная рукоятка и другие детали привода тормоза обладают достаточной жесткостью, необходимой для устранения потери хода при включении тормоза.  Рисунок 3.3 - Устройство ручного управления тормозом Исполнительный орган пневматического привода ленточных тормозов — тормозной цилиндр одностороннего действия, в котором рабочий ход поршня совершается под действием сжатого воздуха, а обратный ход — под действием пружины. Конструкции тормозных цилиндров буровых лебедок показаны на рисунке 3.4. Обычный тормозной цилиндр 12(рисунке 3.4, а) используется для оперативного торможения лебедки и состоит из поршня 1, гильзы 2, штока 5, крышек 3и 14 Поршень уплотняется резиновой манжетой, зажатой болтами диска Глухая крышка 14уплотняется резиновой прокладкой и имеет коническое резьбовое отверстие для подвода сжатого воздуха в цилиндр. Верхняя крышка 3имеет горловину с втулкой 8для направляющего штока поршня. Пружина 4отжимает поршень в крайнее нижнее положение. Крышки тормозного цилиндра затягиваются шпильками 9и 13. Внутри штока поршня установлена резиновая шаровая опора 11штока 5, соединяющегося с рычагом 6 коленчатого вала 7. Тормозной цилиндр крепится к стойке 10, установленной на раме лебедки. При подаче сжатого воздуха в поршневую полость цилиндра поршень 1под действием создаваемого усилия сжимает пружину и перемещает шток 5, который поворачивает рычаг 6вместе с коленчатым валом 7 ленточного тормоза.  Рисунок 3.4- Пневматический тормозной цилиндр одностороннего действия Плавность торможения достигается постепенным увеличением давления воздуха в цилиндре тормоза, обеспечиваемым краном Казанцева. При растормаживании давление воздуха в цилиндре снижается и поршень под действием пружины отводится в исходное положение. Шток 5возвращается в исходное положение рукояткой тормоза, поворачиваемой при растормаживании лен точного тормоза. Положение толкателя внутри штока поршня обеспечивает независимое управление тормозом посредством механического и пневматического приводов. Пружинные тормозные цилиндры (рисунок 3.4, б) служат для автоматического торможения лебедки. Поршень 2соединяется со штоком 1, снабженным проушиной Адля соединения с рычагом тормозного вала. В процессе нормальной работы лебедки пружины 5 постоянно сжаты под давлением воздуха, поступающего через отверстие Вв полость Бцилиндра. При авариях отключается подача воздуха и давление в полости Бпадает. Под действием пружины шток возвращается в исходное положение и замыкает тормоз. Плавность аварийного торможения обеспечивается дросселирующей шайбой, через которую воздух удаляется из цилиндра. Перекосы поршня и штока устраняются благодаря шарнирному креплению тормозного цилиндра 4к стойке 3рамы лебедки [4]. 3.2 Составление расчетной схемы тормоза лебедки Первый этап проектирования главного тормоза лебедки — определение требуемого тормозного момента Мт и размеров тормоза: количества и диаметра тормозных шкивов DT и его ширины В. В скважину спускают колонны разного веса с различными скоростями. Скорости спуска обеспечиваются вспомогательным и главным тормозами. Торможение при остановке осуществляет только главный тормоз, который поглощает в этот период всю энергию движущейся колонны и связанных с ней частей. Нагрузки на крюке и усилие в ведущей струне каната при остановке зависит от времени и пути торможения, а также возникающих при этом динамических сил. Так как время торможения ничем не ограничивается и зависит только от оператора, во избежание возникновения чрезмерных динамических нагрузок, которые могут привести к обрыву каната, усилия на тормозных шкивах должны всегда создавать натяжение каната меньше его разрывного усилия в целом. В буровых лебедках применяют ленточно-колодочные тормоза, в которых вследствие деформации ленты при довольно большой толщине колодок происходят их неравномерные прилегания к поверхности шкива. В ленточно-колодочном тормозе лента нажимает на тормозной шкив через систему отдельных колодок из фрикционного материала. Такие тормоза рассчитывают, подобно ленточным, по формулам трения гибких тел. Однако сила трения в ленточно-колодочном тормозе изменяется не непрерывно, а скачкообразно, поэтому расчетные формулы при ограниченном числе колодок отличаются от формулы Эйлера.  а - простой ленточный; б - ленточно-колодочный;

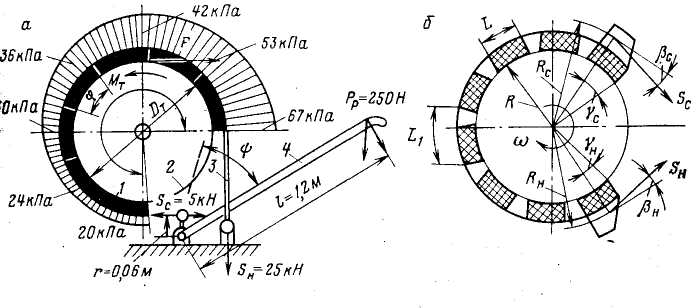

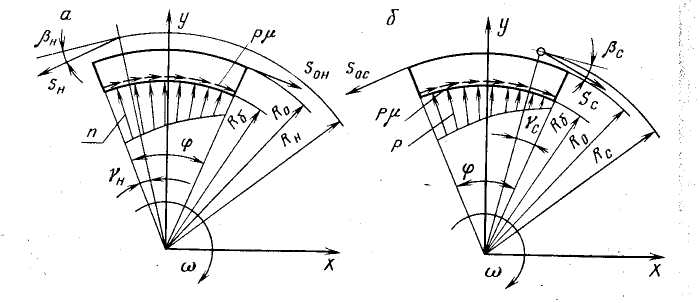

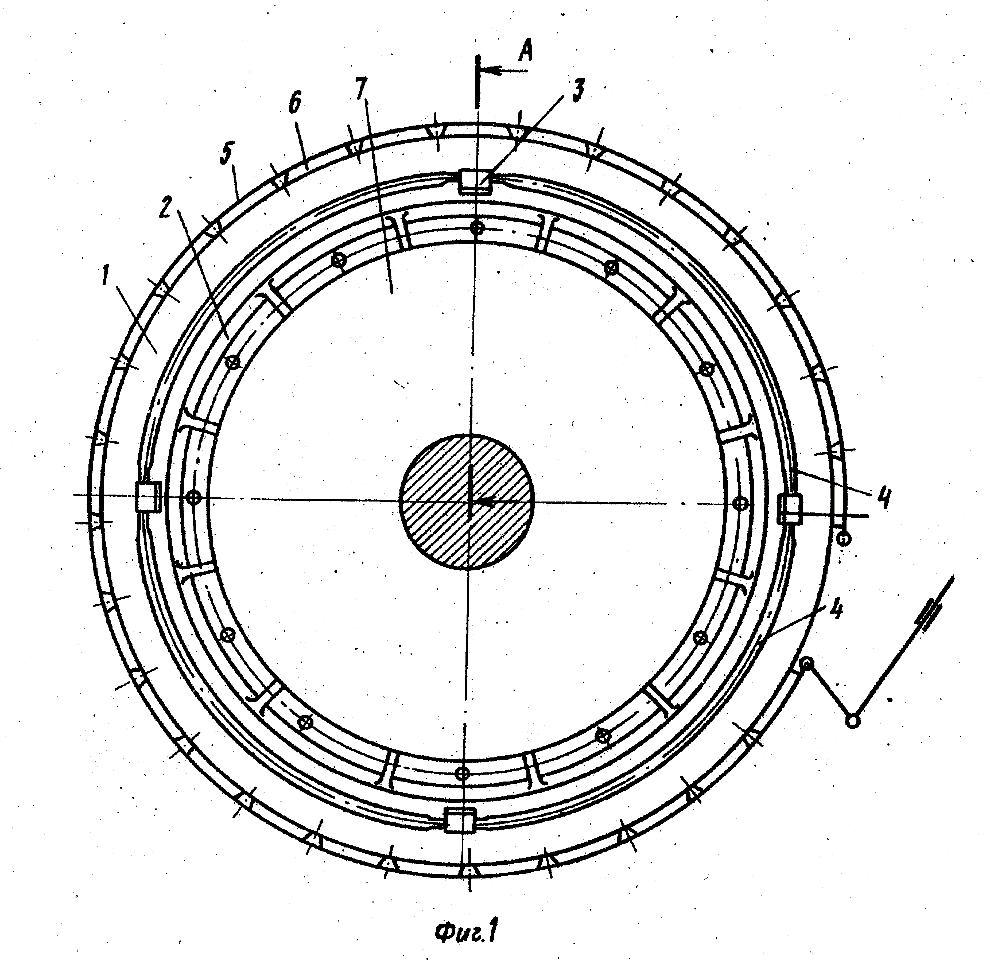

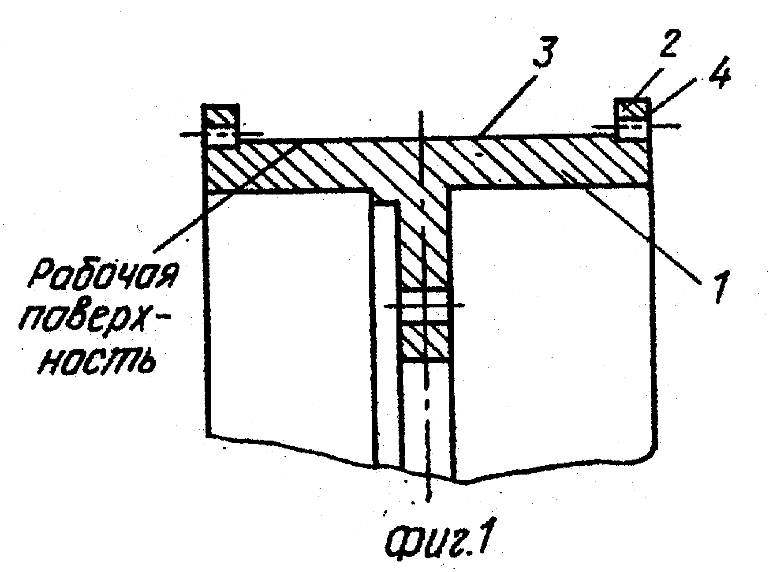

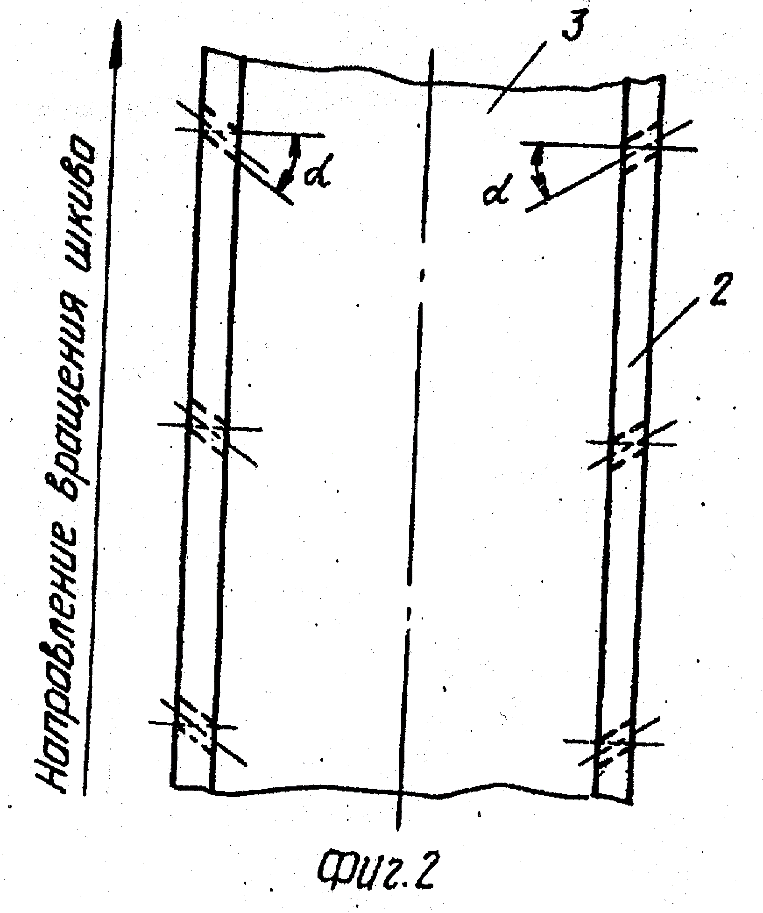

l - длина рычага; а - угол охвата; r - радиус кривошипа; - угол поворота тормозного рычага; — угол охвата одной колодки; с и н -угол между сбегающей и набегающей концами ленты и тангенциальной линией;с и н —угол приложения тангенциальной силы на сбегающей и набегающей колодках; Rб, Ro, Rн Rс — радиусы наружных поверхностей барабана, колодок и лент набегающей и сбегающей Рисунок 3.5 - Расчетная схема тормоза При неограниченном возрастании числа колодок (n) выражение для определения силы торможения будет приближаться к уравнению Эйлера. На рисунке 3.1(а) показаны расчетная схема простого ленточного тормоза и распределение удельной нагрузки по углу охвата ленты. В ленточно-колодочном тормозе (рисунок 3.1, б) удельная нагрузка по длине колодки распределяется неравномерно (рисунок 3.2) и тормозной момент, создаваемый отдельной колодкой (в Нм),  , (3.1) , (3.1)где Sон и Soc - усилия набегающего и сбегающего концов колодки, Н; Rб = DT/2 -радиус шкива тормоза, м; - угол охвата одной тормозной колодки, рад; n - число колодок. Полный тормозной момент, создаваемый тормозом на одном шкиве, можно выразить как  (3.2) (3.2)Тангенциальная сила торможения  . (3.3) . (3.3)В связи с тем, что уточненный расчет ленточно-колодочного тормоза довольно трудоемок, в КБ заводов его рассчитывают на ЭВМ. Для анализа действующих нагрузок расчеты ведут для минимальных и максимальных значений коэффициента трения. При минимальном коэффициенте трения усилия на органах управления тормозом будут максимальные, и они принимаются; для расчета элементов на прочность; Важными параметрами ленточных тормозов являются скорость трения колодки о шкив, удельная нагрузка, от которых , зависят ширина тормоза В и износ колодок и тормозной поверхности шкива.  а — набегающий; б — сбегающий Рисунок 3.6 - Расчетная схема колодки тормоза Скорость трения на тормозном шкиве (м/с) где uT — кратность полиспаста талевой системы. Наибольшее давление между лентой и тормозным шкивом возникает на поверхности контакта набегающего конца ленты SH со шкивом, и, постепенно уменьшаясь, оно достигает минимального значения на контакте сбегающего конца ленты Sc со шкивом (Рисунок 3.1, а). Длина соприкосновения колодок со шкивом (м) Площадь поверхности трения (в м2) Средняя удельная нагрузка (в Па) Допускаемое максимальное значение рср зависит от свойств выбранных материалов шкивов и колодок тормозных лент. Для наиболее широко используемых в настоящее время материалов 0,2<рср<0,7 МПа. Более высокие удельные нагрузки ускоряют износ тормозных колодок и снижают долговечность тормоза. [4] 4 Тормозные устройства бурового шкива Существует различное число патентов направленное на эффективность работоспособности тормозной системы буровой лебедки, снижение температурного режима и перегрева ленты, продление срока службы ленты, но при этом не значительного снижения эффективности торможения буровой лебедки. Все изобретения этого направления относятся к изобретениям машиностроения. Сейчас будет предложен ряд патентов относящийся к этому числу изобретений. В патенте №2432509 Ленточно-колодочный тормоз с неподвижными и перемещающимися фрикционными накладками на тормозной ленте от 23.09.11 ставится задача создания достижения повышения эффективности работы тормоза и возможность перераспределения удельных нагрузок между перемещающимися фрикционными накладками набегающей и сбегающей ветвей тормозной ленты. Изобретение относится к области машиностороения, в частности к ленточно-колодочным тормозам буровых лебедок. Ленточно-колодный тормоз с неподвижными и перемещающимися фрикционными накладками на тормозной ленте содержит тормозной шкив на валу и тормозную ленту с установленными на ней отдельными неподвижными накладками в начале набегающей и в конце сбегающей ветвей ленты и на ее середине, а также механический привод управления тормозом. Между неподвижными накладками расположены перемещающиеся накладки. Между боковыми двойными стенками накидного кожуха, в пазы которых заведены крепежные пластины фрикционных накладок, установлены на винтах цилиндрические фрикционные элементы Контактные линии цилиндрических фрикционных элементов взаимодействуют одновременно с внутренней поверхностью накидного кожуха и наружной поверхностью тормозной ленты. По наружной поверхности тормозной ленты фрикционные элементы катятся одновременно с перемещением оснований боковых двойных стенок накидного кожуха фрикционных накладок относительно продольных пазов ленты. Продольные пазы выполнены меньшими по длине на набегающей ветви ленты и большими – на сбегающей ветви ленты, обеспечивая тем самым за торможение фиксированный переменный шаг между подвижными фрикционными накладками, находящимися между рабочими поверхностями[7]. Пат.903620 Su F 16 D 65/65 Охлаждаемый ленточный тормоз /А.И. Вольченко, Д.А. Вольченко, Л.Н. Князев, М.Г. Могетыч и А.Н. Янкевич ( Ивано-Фпанковский институт нефти и газа) 2946334/25-27 Заявка 25.06.80 Опубликовано 07.02.82.Бюл.№ 5 [8]. Устройство содержит рычаг на коленчатом валу, тормозные ленты с колодками, кран машиниста, рабочее место бурильщика, пружинный фиксатор с предохранительным шплинтом, кулачковую муфту и рукоятку. Муфта связана кинематической связью с рабочим местом бурильщика, выполненным в виде откидного сидения. Рукоятка кинематически связана с краном машиниста посредством конической передачи и пары тросовых блоков. Откидное сидение выполнено с возможностью включения в работу трансмиссии пары тросовых для управления краном машиниста за счет переключения муфты при приводе откидного сидения в вертикальное положение. Пружинный фиксатор с предохранительным шплинтом связан с рычагом на коленчатом валу. Изобретение позволяет уменьшить физические усилия бурильщика и его утомляемость. Пат.968524 SU F 16 D 65/75 Ленточный тормоз/ В.Г. Кудин (Западно-сибирский филиал Всесоюзного научно-исследовательского и проектно-конструкторского нефтяного машиностроения). 3296366/25-27. Заявка 20.05.81. Опубликовано 23.10.82. Бюл.№39 описывает, что известен тормоз барабанного типа, содержащий фрикционный обод со ступицей, тормозную ленту и жидкостное охлаждающее устройство. В ободе предусмотрены каналы для охлаждающей жидкости [6]. Недостатком указанной конструкции является неэффективный отвод тепла из-за использования для охлаждения ограниченной площади нагретого обода. Наиболее близкими к изобретению по технической сущности и достигаемому эффекту является ленточный тормоз, содержащий фрикционный обод со ступицей, тормозную ленту с колодками и воздушное охлаждающее устройство с магистральным воздухопроводом и раздаточными соплами. Недостатком известной конструкции является то, что охлаждающий воздух подается через сопла на тормозную ленту, тогда как охлаждение обода не производится, что может вызвать значительные остаточные напряжения. При торможении обода 1 колодками 6 кинетическая энергия, выделяемая в виде тепла, аккумулируется в ободе 1, откуда путем конвекции и принудительного охлаждения сжатым воздухом, подаваемым через раздаточные сопла 9 в кольцевую щель 4, рассеивается в атмосферу. При циклических нагревах и охлаждениях в ободе 1 образуются остаточные напряжения, под действием которых металл обода 1 упруго сжимается в охлажденном состоянии и диаметр его свободно уменьшается за счет сужения кольцевой щели 4.  Рисунок 4.1- Тормозное устройство 4.1 Модернизация бурового шкива с самоохлаждением Из всего ряда выше предложенных патентов, мы с руководителем остановились на разработке изобретения Пат.1386775 Su F 16 D 65/80. Самоохлаждаемый тормозной шкив/ Г.Я Курбанов и А.Х. Джаниахмедов (Азербайджанский институт нефти и химии им. М. Азизбекова).-№ 4001745/31-27. Заявка 14.10.85 Изобретение относится к области машиностороения и может применяться в ленточно-колодных тормозах буровых лебедок. Целью изобретения является повышение срока службы тормозного шкива путем увеличения эффективности использования потока охлаждаемого воздуха. Цель достигается выполнением в ребордах 2 тормозного шкива (ТШ) 1 сквозных отверстий (СО) 4. Наклонены СО 4 под углом α против направления вращения ТШ 1. Оси СО 4 расположены в плоскостях, параллельных к плоскостям, касательных к рабочей поверхности 3 ТШ 1. При вращении ТШ 1 с большой скоростью с помощью СО 4 создается воздушный поток. Направленный по касательной к рабочей поверхности 3 он непосредственно охлаждает ее и очищает от продуктов износа. На рисунке 4.2 изображен тормозной шкив, разрез; на рисунке 4.3 - то же но вид сверху. Тормозной шкив 1 содержит реборды 2, расположенные со стороны его рабочей поверхности 3. В ребордах 2 выполнены сквозные отверстия 4. Оси последних расположены под углом α к образующим рабочей поверхности против направления вращения тормозного шкива 3 в плоскостях, параллельных к плоскостям, касательным к рабочей поверхности 3 тормозного шкива 1 [9].  Рисунок 4.2-Тормозной шкив  Рисунок 4.3- Тормозной шкив (вид сверху) 5 Расчетная часть 5.1 Проверочный расчёт деталей буровой лебедки Исходные данные для расчетов принимаем такие: нагрузка на крюке Qк=1,5 МН; диаметра талевого каната 28 мм; мощность на барабане лебедки Наибольшее натяжение ходового каната рассчитывается по следующей формуле: где Qкр - вес на крюке, МН q т. с.- вес талевой системы, принимаем 50 МН η т. с. – к.п.д. талевой системы, η т. с.= 0,8 i т. с. - число струн в талевой системе, i т. с. = 10  Диаметр барабана по первому ряду: D б. I = D б. + d к = 0,65 + 0,028 = 0,678 м. (5.2) Общая длина каната на барабане лебедки: L б. к. = π∙( D б + d к)∙m + i т. с. ∙L cв (5.3) где L св. - длина свечи, L св. = 25 м; m – число витков каната в одном ряду.  ; (5.4) ; (5.4)где γ – коэффициент учитывающий неравномерность навивки каната, γ=0,94 t – шаг навивки каната, м. t = d к + 0,002; (5.5) t = 0,028 + 0,002 = 0,03 м.  , принимаем 28 , принимаем 28L б. к. = 3,14∙( 0,65 + 0,028)∙28 + 10 ∙25 = 310 м. Диаметр барабана по любому ряду навивки: D б. z.= D б. + d к + (2∙z – 2)∙α ∙d к; (5.6) Диаметр барабана по любому ряду навивки: D б. z.= D б. + d к + (2∙z – 2)∙α ∙d к; (5.7) где α – коэффициент сжатия каната, α = 0,93; z – номер ряда. Длина каната по каждому ряду: Lк. б. z. = π∙[(D б + d к) + (2∙z – 2)∙α ∙d к]∙m; (5.8) Lк. б. I = 3,14∙[(0,65 + 0,028) + (2∙1 – 2)∙0,93 ∙0,028]∙28=60 м; Lк. б. II = 3,14∙[(0,65 + 0,028) + (2∙2 – 2)∙0,93 ∙0,028]∙28=64 м; Lк. б. III = 3,14∙[(0,65 + 0,028) + (2∙3 – 2)∙0,93 ∙0,028]∙28=69 м; Lк. б. IV = 3,14∙[(0,65 + 0,028) + (2∙4 – 2)∙0,93 ∙0,028]∙28=73 м; Длина четырех рядов Lк. б. I-IV =60+64+69+73=266 м; Длина каната в пятом ряду: Lк. б. V = L б. к. – Lк. б. I-IV = 310 –266 = 44 м; Число витков каната в пятом ряду:  D б. V = 0,65 + 0,028 + (2∙5 – 2)∙0,93 ∙0,028 = 0,886 м; Максимальный момент на барабане лебедки:  (5.9) (5.9)где D р – расчетный диаметр барабана, м.  (5.10) (5.10)Число оборотов в минуту вала берем из характеристики лебедки: n I = 57 об/мин; n II = 106 об/мин; n III = 147 об/мин; n IV = 148 об/мин; n V = 276 об/мин; n VI = 385 об/мин; Скорость подъема крюка:  (5.11) (5.11)    Определение натяжения ходового конца каната при заданной мощности и скорости:  (5.12) (5.12)      Определение грузоподъемности на крюке при соответствующей передаче: Q кр z= Pх. к. z ∙ i т. с. ∙ η т. с . – q т. с. ; (5.13) Q кр I = 213,1 ∙ 10 ∙ 0,85 –50 = 1761,4 кН; Q кр II = 114 ∙ 10 ∙ 0,85 –50 = 919 кН; Q кр III = 81,7∙ 10 ∙ 0,85 –50 = 644,5 кН; Q кр IV = 80,4 ∙ 10 ∙ 0,85 –50 = 633,4 кН; Q кр V = 43,4 ∙ 10 ∙ 0,85 –50 = 318,9 кН; Q кр VI = 31 ∙ 10 ∙ 0,85 –50 = 213,5 кН; Полученные данные сведены в таблице 5.1. Таблица 5.1 – Вычисленные параметры

|