Курсовая ТТМ2. Введение целью курсового проекта по дисциплине Технология транспортного машиностроения является закрепление теоретических знаний и приобретение практических навыков разработки технологических процессов изготовления элементов подвижного состава.

Скачать 201.5 Kb. Скачать 201.5 Kb.

|

|

ВВЕДЕНИЕ Целью курсового проекта по дисциплине «Технология транспортного машиностроения» является закрепление теоретических знаний и приобретение практических навыков разработки технологических процессов изготовления элементов подвижного состава. В курсовом проекте разрабатывается технологический процесс и проектируется участок цеха для изготовления оси чистовой вагонной. 1 ТЕХНИЧЕСКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ДЕТАЛИ

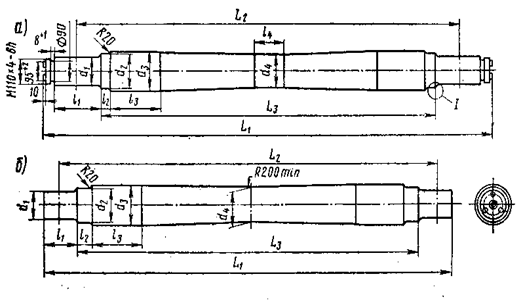

Вагонная ось (рис. 1) является составной частью колёсной пары и представляет собой стальной брус круглого, переменного по длине поперечного сечения. На подступичных частях 3 оси располагаются колёса, укреплённые жёстко или подвижно, а на шейках 1 размещаются подшипники. Вагонные оси различаются между собой размерами, определяемыми в зависимости от заданной нагрузки; формой шейки оси в соответствии с применяемым типом подшипника – для подшипников качения и подшипников скольжения; формой круглого поперечного сечения – сплошные или полые; способом торцового крепления подшипников качения на шейке оси – корончатой гайкой или шайбой.  Рис. 1 – Вагонная ось

Вагонная ось должна соответствовать требованиям ГОСТ 33200-2014 «Оси колесных пар железнодорожного подвижного состава. Общие технические условия»

Тип производства определяется по массе собираемой детали и годовому объему выпуска. При массе детали 476 кг и годовой программе выпуска 800 вагонкомплектов имеем тип производства – единичное, мелкосерийное. В условиях единичного и мелкосерийного производства рекомендуется стационарная обработка с применением универсального технологического оборудования. Примем в проекте стационарную обработку.

2.1 Анализ существующих технологических планов изготовления детали. Процесс изготовления осей чистовых вагонных начинается с переноса, знаков маркировки и клеймения, имеющихся на средней или подступичной частях заготовки в специальный журнал и набиваются на правом торце оси клеймами. После, производится черновая обработка оси на токарном станке с ЧПУ по всей длине, знаки маркировки и клеймения, записанные в журнале, набить на подступичную часть клеймами. Затем подрезаются торцы заготовки оси поочередно с двух сторон, выдерживая размер L1, точится начисто и производят накатку средней части оси. Переносятся знаки маркировки и клеймения с подступичной части на торец заготовки оси ударным способом клеймами. Далее предварительно точат шейки, предподступичные и подступичные части оси с двух сторон, выдерживая шероховатость Rz 40. Затем сверлят последовательно отверстия под нарезание резьбы, и одно водильное отверстие.. Затем, заготовку перемещают в станок для нарезки резьбы отверстий. Далее начисто точат шейки, предподступичные и подступичные части оси и галтели и галтели с двух сторон поочередно и производят их накатку и шлифовку. Следующий этап технологического процесса, это транспортирование чистовых осей на участок технического контроля. Здесь производят осмотр осей, устраняются мелкие дефекты на поверхностях осей, при необходимости правят резьбу в отверстиях торцов осей метчиком и протирают ветошью загрязненные в процессе обработки поверхности. Затем производят контроль параметров оси колесной пар, проверку качества изготовления, контролируется шероховатость обработки и отклонения формы поверхностей. Изготовленные оси должны соответствовать требованиям ГОСТ 33200-2014. Заполняется цеховой журнал учета изготовленных чистовых осей. Затем производится неразрушающий контроль: магнитопорошковая дефектоскопия и ультразвуковой контроль. Результаты контроля заносятся в рабочий журнал с росписью лица, проводившего контроль. Последний этап технологического процесса – нанесение приемочных клейм на торец признанной годной и принятой ОТК оси колесной пары и транспортировка на участок запрессовки колес. 2.2 Проектный технологический план Каждая деталь должна изготовляться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени от правильного выбора варианта технологического процесса, его оснащения, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовки производства. На трудоёмкость изготовления детали оказывают особое влияние её конструкция и технические требования на изготовление. В заводском технологическом процессе обрабатывается следующим образом: 005 Перемещение 070 Перемещение 010 Копировальная 075 Токарная (чистовая) 015 Токарная (черновая) 080 Операция накатывания 020 Копировальная 085 Перемещение 025 Перемещение 090 Шлифовальная 030 Токарная 095 Перемещение 035 Копировальная 100 Токарная (приточная) 040 Перемещение 105 Перемещение 045 Токарная (получистовая) 110 Слесарная 050 Перемещение 115 Контрольная 055 Сверлильная 120 Конроль неразрущающий 060 Перемещение 125 Маркирование 065 Резьбонарезная 130 П еремещение Как видно из выше перечисленных операций заводского технологического процесса, здесь используется большое количество операций перемещения, копирования и используются станки старых моделей универсальные с ручным управлением. Считаю, что в своем варианте технологического процесса изготовления оси чистовой вагонной, необходимо сократить число операций переноса маркировки на торец оси, и на некоторых операциях применить высокопроизводительные станки с ЧПУ, что позволит: – повысить производительность труда; – сократить время на переналадку оборудования, на установку заготовок за счет применения универсальных сборочных приспособлений; – сократить затраты времени и средств на транспортировку и контроль деталей; – уменьшить брак; – сократить потребность в рабочей силе; – уменьшить число станков; – применить многостаночное обслуживание; 2.3 Документация технологического процесса Все виды технических документов (маршрутная карта, комплектовочная карта и операционная карта) оформлены на стандартных бланках форм технологических документов и выполнены в соответствии с требованиями стандартов Единой системы технологической документации (ЕСТД). Маршрутная карта (МК) является обязательным документом, предназначенным для раскрытия содержания технического процесса по операциям. Комплектовочная карта (КК) является обязательной только для технического процесса, в котором присутствуют сборочные работы. Операционная карта (ОК) разрабатывается на каждую операцию, содержит раскрытие операций по переходам, данные о средствах технологического оснащения, режимах и трудовых затратах. Формы ОК различны для различных видов работ 3 ПРОЕКТРИРОВОЧНЫЕ РАСЧЕТЫ ПОТОЧНОЙ ЛИНИИ 3.1 Расчет такта и ритма выпуска Такт выпуска – интервал времени, через который периодически производится выпуск изделия определенного наименования, исполнения и типоразмера. Исходные данные: - годовая программа выпуска N = 600 вагонов; - режим работы n = 2 смена; - годовой фонд рабочего времени одной смены F = 118200 мин. Расчетный такт выпуска определяется по зависимости где F – годовой фонд рабочего времени одной смены; n – режим работы цеха; N – годовая программа выпуска. При двусменном режиме работы цеха программа выпуска составит 2400 осей в год. В этом случае расчетный такт выпуска изделий составит: Расчетный такт выпуска получился не кратным продолжительности смены fсм=480 мин. Такая ситуация усложняет учет объема работ, процессы приемки (сдачи) изделия, т. к. изделия и отдельные операции технологического процесса из смены в смену будут передаваться незаконченными. Принимаем t = 96 мин. Скорректируем программу выпуска: Необходимо, чтобы выполнялось условие N’≤1,1N: 2462≤2640 Принимаем такт выпуска t=96 мин. Ритм производства – это величина, измеряемая числом изделий, выпускаемых в единицу времени. В вагоностроении принято ритм производства определять числом вагонов, выпускаемых за одну рабочую смену или за одни сутки. В этом случае: На основе анализа действующих технологисческих планов изготовления осей чистовых вагонных, сопоставления действующих и проектных условий производства в проекте ставится задача разработки маршрутной технологии изготовления осей чистовых вагонных, приемлемой для условий установившегося производства. 3.2. Закрепление технологических операций за единицами технологического оборудования. Нормативы штучного времени на операции Трудоемкость и себестоимость выполнения технологических операций изготовлении изделия (детали, сборочной единицы) является критерием эффективности технологического процесса. Значения этих величин определяют расчетом на основе технических норм. Техническое нормирование – установление технически обоснованных норм расхода производственных ресурсов (рабочее время, энергия, сырье, материалы, инструмент и т.д.). на основе технических норм по отдельным операциям определяют необходимое количество оборудования и рабочих по профессиям, а также производственную мощность цехов (учасстков) и планируют производство. Норма времени – регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации. Норма времени устанавливает затраты времени на обработку (сборку) изделия и служит основой для оплаты труда рабочего, а также для определения трудоемкости и себестоимости изделия. Норм времени на выполнение операции по обработке одной заготовки или по сборке одной единицы называется нормой штучного времени. Расчет технически обоснованной нормы времени производится по штучному времени: Тшт = to + tв + tT + tорг + tп Где to – основное (технологическое) время (время на выполнение основных переходов); tв – вспомогательное время (время на выполнение вспомогательных переходов); tT – время технического обслуживания рабочего места; tорг – время организационного обслуживания рабочего места (отводится на получение технической документации, инструмента, уборку рабочего места и т. д.); tп – время регламентированных перерывов на отдых. Сумма основного и вспомогательного времени составляет время оперативной работы, или оперативное время: tоп = to + tв В данном курсовом проекте штучное время на операции назначалось приближенно на основе существующих аналогичных технологических процессов. 3.3 Расчет потребности в технологическом оборудовании Разбиваем технологический процесс на группы операций по возможности выполнения операций одной группы в в одной по назначению единице производственного оборудования (табл. 1). Основанием для расчета количества оборудования является технологический процесс, расписанный по операциям и переходам, а также трудоемкость операций. Исходя из содержания и трудоемкости операций, назначается число рабочих, которое необходимо для выполнения группы операций в данной единице оборудования. Ориентировочное число рабочих мест может быть определено по зависимости:  где Тштi – штучное время выполнения i-ой операции; j – номер группы операций; s – число операций в рассматриваемой группе; t – принятый такт выпуска; а – целое число. Рассчитаем необходимое число рабочих на первой группе операций: В соответствии с выполняемыми работами на первой группе операций примем одного человека на одном рабочем месте Таблица 1 – группы операций технологического процесса

Расчетное число рабочих мест определяется по зависимости  где ηр – расчетный коэффициент переработки норм, который учитывает возможность роста производительности труда, принимаем равным 1,1; φ – коэффициент учитывающий возможные простои оборудования из-за плановых ремонтов, при двухсменном режиме работы участка цеха принимаем равным 0,97. Полученное число округляется до ближайшего целого. Рассчитаем необходимое число рабочих мест на первой группе операций технологического процесса изготовления оси чистовой вагонной. Принимаем на первой группе операций 1 рабочее место. Таким образом, на первой группе операций задействован 1 работник на одном рабочем месте. Фактический коэффициент переработки норм определяется по формуле;  Фактический коэффициент переработки норм является эквивалентом широко применяемого термина «процент выполнения норм». Он определяет уровень загруженности рабочих (соответственно и рабочего места), при котором группа операций будет выполнена за промежуток времени, соответствующий такту выпуска. При нормальном уровне загруженности рабочих мест промежуток времени будет равен циклу группы технологических операций. Уровень загруженности рабочих считается нормальным, если фактический коэффициент переработки норм находится в пределах 1,0 ≤ ηj ≤ 1.2. если ηj ˂ 1,0, то на данном рабочем месте уровень загруженности низкий. При ηj > 1,2 уровень загруженности рабочих высокий. Расчет потребности в технологическом оборудовании представлен в табл. 2. Результаты расчеты показали, что группы операций №№ 1, 3, 4, 5, 6, 7, 8, 9 загружены нормально, а группы операций №№ 2, 10 недогружены. Исходя из этого, можно сделать вывод о необходимости синхронизации поточной линии. Таблица 2- расчет поточной линии

3.4 Синхронизация поточной линии Под синхронизацией поточной линии понимают мероприятия, направленные на выравнивание уровня загруженности рабочих мест поточной линии. При низком уровне загруженности рабочего места необходимо увеличить трудоемкость работ (и тем самым увеличить фактический коэффициент переработки норм), передав на рассматриваемое рабочее место один или несколько переходов (а то и целую операцию), выполнение которых первоначально предусматривалось на другом рабочем месте. Если указанные мероприятия не позволяют получить требуемый коэффициент переработки норм, то можно допустить переход всех или части рабочих с рабочего места с низким уровнем загруженности на соседнее рабочее место, на котором фактический коэффициент переработки норм η>1,2. Такой подход возможен, если на рабочем месте с низким уровнем загруженности имеются работы, совпадающие по характеру с видом работ рабочего места с высоким уровнем загруженности. Если предусматривается переход рабочих с рабочего места с низким уровнем загруженности на рабочее место с высоким уровнем загруженности, то необходимо, прежде всего, провереить возможность такой организации производственного участка и рассчитать фактическое время, которое должны отработать переходящие рабочие на рабочем месте с высоким уровнем загруженности. Возможность синхронизации поточной линии способом частичного совмещения работ проверяется по среднему фактическому коэффициенту переработки норм:  , ,где ηj, p – средний фактический коэффициент переработки норм; j, p – номера рабочих мест с низким и высоким уровнем загруженности; n, s – число операций на рабочих местах с низким и высоким уровнем загруженности; Kj, Kp – число рабочих на рабочих местах с низким и высоким уровнем загруженности; mj, mp – принятое число единиц оборудования на рабочих местах с низким и высоким уровнем загруженности. Если 1,0 ≤ ηj, p ≤ 1,2 то синхронизация поточной линии способом частичного совмещения работ позволит на обоих рабочих местах получить допустимые коэффициенты переработки норм. Фактическое время работы рабочего с рабочего места с низким уровнем загруженности на рабочем месте с высоким уровнем загруженности определяется по избыточной трудоемкости Тогда время рабочего будет определятся по зависимости: где Кпер – количество переходящих работников. Для синхронизации поточной линии рабочих с 2 группы операций после выполнения всех работ переведем в распоряжение мастера. Для этого увеличим объем работ так, чтобы коэффициент переработки норм оказался равным расчетному. Возможный объем составит Тоб.возм = 96×2×1×0,97×1,1=205 чел.- мин Дополнительный объем работ: Тдоп = Тоб.возм. – Т где Т – трудоемкость работ недогруженной группы. Тдоп = 205 – 2,8 × 60 = 37 чел. -мин Фактическое время перехода рабочего в распоряжение мастера: Результаты синхронизации поточной линии изготовления оси чистовой вагонной представлены в табл. 3 Таблица 3 – синхронизация поточной линии

4 ПЛАНИРОВКА УЧАСТКА ЦЕХА 4.1 Описание цеховой планировки Планом цеха (участка цеха) называют специальный чертеж, на котором в виде проекции на горизонтальную плоскость изображены контуры основного и вспомогательного оборудования, расположенного в цехе. Планировка рассматриваемого участка спланирована с учетом технологического процесса изготовления с использованием автоматизации и механизации в процессе ремонта и узлов контроля. При выборе мест расположения основного и вспомогательного технологического оборудования учтена возможность свободного перемещения вокруг рабочих мест. На каждом участке предусмотрена установка специализированного оборудования и оснастки, необходимых грузоподъемных механизмов и средств транспортировки, специализированных стеллажей и производственных площадей для накопления поступающих на изготовление чистовых осей. Для размещения сборочных цехов в условиях нового проектирования принимают пролеты шириной (расстояние между осями колонн в поперечном направлении) 18, 24 или 30 м. Такие пролеты могут обслуживаться мостовыми кранами с пролетами соответственно17, 23 и 29 м (при грузоподъемности кранов до 15 т включительно). В действующих цехах встречаются пролеты шириной 12, 15, 21 м. Расстояние между осями колонн в продольном направлении может быть 12 или 6 м. Предпочтение отдается расстоянию 12 м. Длина цеха должна быть кратна указанному расстоянию. При планировке сборочных мест и оборудования должны быть предусмотрены: а) места расположения сборщиков и возможность свободного перемещения их вокруг собираемого узла; б) места складирования крупных деталей, узлов низших порядков и готовых изделий; в) места для хранения мелких деталей в таре или на стеллажах. При этом склады должны вмещать запас комплектующих: • не менее полусменного выпуска – для деталей и узлов, поступающих из этого же цеха; • не менее двухсуточного выпуска – для деталей и узлов, поступающих из других цехов. Габариты единиц технологического оборудования (стендов, кантователей, подставок, цеховых плит и др.) принимаются по чертежам общих видов оборудования. При этом подвижные части оборудования рассматриваются в крайнем габаритном положении. Если же такие чертежи отсутствуют, то габариты оборудования принимают ориентировочно на 500 – 700 мм больше соответствующих размеров собираемого узла. В цехе должен быть предусмотрен сквозной проход шириной не менее 2000 мм. Если же комплектующие доставляются на склады при рабочих местах железнодорожным или другим наземным транспортом, то проход заменяется проездом шириной 3500 – 4000 мм. Через каждые 100 – 120 м длины пролета должны быть предусмотрены поперечные выходы из пролета на обе стороны шириной не менее 2000 мм. Через каждые 80 – 100 м и в пожароопасных местах в цехе должно быть предусмотрено место для противопожарного инвентаря. Положение основного технологического оборудования в пролете (стендов, контователей, конвейеров и др.) должно быть привязано размерами к стационарным строительным элементам (стенам, осям колонн и др.). Расстояние между элементами плана сборочного цеха – стендами, складами и др. при сборке крупногабаритных узлов вагонов и локомотивов принимается по данным табл. 5. Таблица 5 - Расстояние между элементами плана сборочного цеха

Для проектируемого цеха выбрана ширина пролета 14 м. при этом длина цеха составили 33,25 м. В пожароопасных местах цеха расположены противопожарные щиты. 4.2 Технико-экономические показатели участка. 1. Общая площадь участка Fуч = 14 ×33,25 = 465,5 м2 2. Удельная площадь на 1 производственного рабочего: Где kоб – общее число рабочих 3. Выпуск продукции в смену на 1 кв. м площади: 4. Выпуск продукции в смену на единицу технологического оборудования: Где mоб – количество единиц основного технологического оборудования ЗАКЛЮЧЕНИЕ В данном курсовом проекте по дисциплине «Технология транспортного машиностроения» был разработан технологический процесс изготовления оси чистовой вагонной, проведены проектировочные расчеты поточной линии, проведена синхронизация поточной линии и спроектирован участок цеха для изготовления оси чистовой вагонной. СПИСОК ЛИТЕРАТУРЫ

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||