Путь надвига (Lн)складывается из расстояния от выходных поездных светофоров парка прибытия до горочного сигнала. Это расстояние составляет Lн=570 метров. В режиме подтягивания общий путь составляет около 150 метров (от повторителей горочного светофора до основного горочного светофора).

Таким образом, среднее время надвига до внедрения КСАУ СП состоит из циклов надвига, проведенного в благоприятных условиях (индекс «б») и циклов надвига, произведённого при неблагоприятных (индекс «н») условиях. Наблюдения за сортировочным процессом на выбранном объекте показали, что в 15%  на станции создаются неблагоприятные условия (плохая видимость). В этом случае применяется только режим основного надвига со скоростью роспуска, равной скорости надвига на станции создаются неблагоприятные условия (плохая видимость). В этом случае применяется только режим основного надвига со скоростью роспуска, равной скорости надвига  (под жёлтый огонь светофора). В 85% случаях (под жёлтый огонь светофора). В 85% случаях условия для надвига и роспуска благоприятны. При этом применяются режимы подтягивания (индекс «пд») условия для надвига и роспуска благоприятны. При этом применяются режимы подтягивания (индекс «пд») и основного надвига и основного надвига  (индекс «он») (индекс «он»)

Таким образом, время надвига фактическое рассчитывается следующим образом, составляя при этом 6 минут:

Скорость движения при подтягивании  может достигать значения может достигать значения  , но на участке в 150 метров и при прицепленном составе эта скорость не достигается. Её значение составляет, в среднем, , но на участке в 150 метров и при прицепленном составе эта скорость не достигается. Её значение составляет, в среднем,

В режиме подтягивании: В режиме подтягивании:

; ;

В режиме основного надвига состав проходит путь от поездного светофора парка прибытия до горочного, равный  .Под зелено-желтый огонь светофора. Тогда: .Под зелено-желтый огонь светофора. Тогда:

; ;

Значение времени надвига в неблагоприятных условиях составляет:

; ;

Влияние внедрения КСАУ СП (индекс «а») состоит в:

- увеличении фактической скорости роспуска до плановой, скорость роспуска увеличивается на 10-15% и достигнет в среднем 9 км/ч.

- увеличении скорости надвига до 12 км/ч:

. .

Среднее время надвига при автоматизации в режиме основного надвига:

; ;

Среднее время надвига при автоматизации в режиме подтягивания:

; ;

где скорость надвига  достигает 4,5 км/ч при проходе повторителя горочного сигнала, преимущественно не останавливаясь. достигает 4,5 км/ч при проходе повторителя горочного сигнала, преимущественно не останавливаясь.

Среднее время роспуска при автоматизации составит:

Значение горочного технологического цикла равно:

- При благоприятных условиях до внедрения КСАУ СП время надвига состоит из времени надвига в режиме подтягивания (в 1/3 случаев) и времени надвига в режиме основного надвига (2/3 случаев): среднее

Таким образом,  . .

Тогда,

- При неблагоприятных условиях до внедрения КСАУ СП скорости роспуска минимальные и по данным станции составляют

Таким образом,

Горочный интервал при неблагоприятных условиях равен:

; ;

- При автоматизации за счёт применения прицельного торможения (подсистемы УУПТ и КЗП) снижение маневровой работы по осаживанию в сортировочном парке со стороны горки составляет около 15-20%, таким образом значение времени маневровой работы в режиме автоматического управления будет:

Значении средних времен надвига и роспуска в автоматическом режиме приведены выше. Таким образом, горочный технологический интервал при автоматизации равен:

; ;

Для того, чтобы определить продолжительность горочного цикла при благоприятных условиях до внедрения КСАУ СП, учитывая, что график работы механизированной горки с двумя путями надвига и двумя горочными локомотивами, необходимо:

где  - число составов, расформированных за - число составов, расформированных за  , ,

- горочный интервал механизированной горки при благоприятных условиях. - горочный интервал механизированной горки при благоприятных условиях.

А при автоматизации этот показатель будет равен:

В результате горочный технологический цикл  сокращается. В первом случае (рисунок 1.1) горочный цикл равен 42 мин., а во втором (рисунок 1.2) – 30 мин. Очевидно, что производительность горки во втором случае выше. сокращается. В первом случае (рисунок 1.1) горочный цикл равен 42 мин., а во втором (рисунок 1.2) – 30 мин. Очевидно, что производительность горки во втором случае выше.

Рисунок 1.1 – Технологический график работы горки с двумя

путями надвига и с двумя локомотивами

Рисунок 1.2 – График работы горки с двумя путями надвига и с

двумя локомотивами, оснащенной КСАУ СП

Важным эксплуатационным показателем СС является перерабатывающая способность горки, которая определяется по формуле

, ,

где  – время занятия горки под технологические операции, не связанные с расформированием поездов, – время занятия горки под технологические операции, не связанные с расформированием поездов,

=240 мин; =240 мин;

– горочный технологический интервал; – горочный технологический интервал;

– среднее количество вагонов в расформировываемых составах, – среднее количество вагонов в расформировываемых составах,  =55 вагонов; =55 вагонов;

– количество вагонов местных, из вагонного депо, с путей ремонта и т.д., распускаемых за сутки, – количество вагонов местных, из вагонного депо, с путей ремонта и т.д., распускаемых за сутки,

=80 вагонов; =80 вагонов;

Перерабатывающая способность горки без оснащения КСАУ СП:

вагонов. вагонов.

Перерабатывающая способность горки, оснащенной КСАУ СП:

вагон. вагон.

Из приведенных расчетов видно, что при внедрении на сортировочной горки устройств автоматизации процесса расформирования, ее перерабатывающая способность увеличивается на 30-35%.

2 Техническая часть

2.1 Комплексная система автоматизированного управления

сортировочным процессом (КСАУ СП)

Одной из важных направлений в работе отделений ОАО «РЖД», является стремление к повышению производительности труда, сокращению эксплуатационных расходов, использование малолюдных технологий с одновременным повышением безопасности технологического процесса.

Сортировочный процесс на станциях в данное время требует модернизации, так как грузопоток железнодорожных перевозок за последние десятилетия значительно вырос. Одновременно с этим появилась необходимость модернизации существующих сортировочных горок, чтобы их производительность соответствовала нагрузкам, возлагаемым на данные объекты.

Повышение производительности и снижение затрат на сортировочной станции способны обеспечить горочные устройства в составе комплексной системы автоматизированного управления сортировочным процессом (КСАУ СП), предназначенные для автоматизации управления технологическими процессами расформирования составов на сортировочных горках.

КСАУ СП решает задачи:

- повышение безопасности роспуска отцепов;

- сохранность вагонов и грузов от повреждений;

- снижение эксплуатационных расходов;

- увеличение качества обслуживания постовых и напольных устройств.

Система применяется для управления процессом расформирования составов на механизированных горках малой, средней, большой и повышенной мощностей. Способна функционировать, как отдельная система, так и в комплексе с другими системами автоматизации сортировочной станции (СС). На сегодняшний день данная система уже внедрена на 19 сортировочных станциях России, среди которых горки повышенной и большой мощности, как Бекасово-Сортировочное и Орехово-Зуево Московской железной дороги, Инская, Московка и Входная Западно-Сибирской железной дороги, Челябинск-Главный Южно-Уральской железной дороги и другие.

Так же первой сортировочной станцией в дальнем зарубежье, оснащаемой системой КСАУ СП, стала станция Замын-Ууд Улан-Баторской железной дороги (Монголия). На объекте работы начинаются с нуля, что значительно проще и эффективнее, чем модернизация имеющегося оборудования.

2.1.1 Структура КСАУ СП

У системы КСАУ СП используется модульный принцип. Он включает в себя подсистемы управления надвигом и роспуском составов, маршрутами движения, скоростью скатывания вагонов, автоматизации компрессорных станций. Модульность позволяет не только найти оптимальный алгоритм автоматизации для конкретной сортировочной горки, но и дает возможность проводить реконструкцию горок поэтапно, последовательно наращивать возможности автоматики. Рабочие места дежурного по горке ДСПГ и горочных операторов модернизируются, производится замена новыми современными горочными пультами управления, на которых отображаются вся необходимая информация.

Структура КСАУ СП включает в себя ряд подсистем, которые функционируя совместно, производят работу по сортировке составов.

В состав входят средства и подсистемы горочной автоматизации:

- автоматизированная система управления сортировочной станцией (АСУ СС). На этом уровне сосредоточена информация о сортировочной станции, ее план, включая программу роспуска и маневров, о накоплении вагонов на путях, номера и направления вагонов и другие. На данном уровне происходит информационное управление работой сортировочной станцией;

- горочный комплекс, включает в себя горочное программно-задающее устройство (ГПЗУ), горочную автоматическую централизацию (ГАЦ МН) и устройства управления прицельным торможением (УУПТ). В данной подсистеме ведется расчет скорости роспуска отцепов, причем происходит это после предварительного моделирования скатывания отцепов с учетом их параметров, маршрутов и наполненностью сортировочного парка, производится управление стрелками в соответствии с маршрутами скатывания, ведется протоколирование роспуска составов, а так же прицельное торможение скатывающихся отцепов с помощью тормозных позиций;

- горочная автоматическая локомотивная сигнализация с передачей информации по радиоканалу (ГАЛС Р). Надвиг и роспуск в автоматическом режиме производится с помощью локомотивов, оборудованных этой системой. Она реализует 3 режима управления надвигом и роспуском: телеуправление, местное задание и «ручное» управление. Аппаратура, установленная на борту локомотива, способна контролировать и регулировать скорость движения состава;

- горочная автоматическая локомотивная сигнализация с телеуправлением локомотивами и передачей информации по радиоканалу (ГАЛС РМ). Маршруты надвига и роспуска дополняются командами о показаниях горочного сигнала, расчетом значений скорости, виде маршрута (основной, предварительный или попутный надвиг, роспуск, осаживание), номере вершины горки. Вся эта информация выводится на монитор машинист в дополнении о текущих значениях скорости и расстояния до конца маршрута;

- контрольно-диагностический комплекс (КДК), регистрирует отказы и предотказные состояния оборудования и отказы программного обеспечения, способен производить непрерывное функционирование за счет реконфигурации систем при отказах. КДК делает доступным переход от регламентных к ремонтно-восстановительным методам обслуживания устройств;

- подсистема автоматизированного управления компрессорной станцией (КСАУ КС) обеспечивает поддержание необходимого давления в пневмосети. Используется минимально возможное количество компрессоров, при необходимости встроенная автоматика подключает дополнительные;

- комплекс технических средств оперативно-диспетчерского управления сортировочной горки (КТС ОДУ СГ) на базе микропроцессорной техники выполняет функции горочного пульта управления с отображением на мониторе технологического процесса. Обеспечивает подключение к исполнительным механизмам, позволяет объединить рабочие места и концентрировать управление процессами надвига, роспуска и осаживания вагонов;

- система контроля заполнения путей (КЗП) позволяет отслеживать движение каждого отцепа с момента выхода из парковой тормозной позиции до точки соударения с другими отцепами. Система позволяет определить свободную длину каждого пути и «окна» между отцепами находящимся на путях сортировочного парка;

- электрическая централизация парка прибытия (ЭЦ ПП) и парка отправления (ЭЦ ПО), необходимы для контроля подвижного состава требующих формирования и уже расформированных на сортировочной горке;

- индуктивно проводные датчики (ИПД) необходимы для защиты стрелок горочной автоматической централизации от ложной свободности при проходе длиннобазных вагонов;

- устройства динамического контроля дислокации и идентификации вагонов в парке отправления (УДК ПО) и районе формирования (УДК ПП);

- автоматизированные рабочие места (АРМ ГАЦ, АРМы УУПТ, АРМы ЭЦ), на них в реальном масштабе времени передается информация о прохождении процесса роспуска, основные параметры отцепов, скорости, маршруты движения, отказы оборудования и т.д. Так же происходит анализ работы горки за смену, сутки (период) для дальнейшего анализа руководства станции;

- пункты списывания в парке прибытия и парке отправления. В данной подсистеме происходит занесение вручную номеров вагонов в систему.

- автоматизированное рабочее место дежурного по горке АРМ ДСПГ. Является рабочим местом дежурного по горке и горочных операторов тормозных позиций. АРМы горочных операторов устанавливают на пультах, по одному на пучок, на них выводится информация о маршруте, параметрах отцепов и т.д.

2.1.2 Подсистема ГАЦ МН

Горочная автоматическая централизация с ведением накопления вагонов в сортировочном парке разработана для применения на строящихся и действующих сортировочных горках взамен морально устаревших релейных систем горочной централизации. Внедрение системы позволяет экономить на эксплуатационных затратах за счет:

- уменьшения энергопотребления;

- сокращения объемов работ по обслуживанию в ремонтно-технологическом участке (РТУ);

- диагностирования и раннего выявления дефектов вагонов и горочного оборудования;

- снижение объемов маневровой работы, сокращение числа операторов- накопителей;

- сокращения простоев вагонов под накоплением;

- повышения безопасности роспуска и маневровых передвижений.

ГАЦ МН работает в автоматическом, программном и маршрутном режимах и предназначена для:

- слежения за перемещением подвижных единиц по спускной части горки;

- автоматического управления стрелочными переводами с индикацией маршрутов;

- установки стрелок в безопасное положение;

- составления протоколов о результатах роспуска;

- выполнения тестирования систем и сбор результатов;

- ведения протокола движения отцепов;

- диагностики УВК и напольных горочных устройств.

Оборудование ГАЦ МН состоит из постового и напольного оборудования. К постовому относятся:

- управляющий вычислительный комплекс (УВК ГАЦ). В его состав входят: промышленный компьютер, сервер-шлюз. УВК ГАЦ является мозговым центром системы;

- рабочие места дежурного по горке (АРМ ДСПГ) и горочных операторов тормозных позиций. На АРМ-ах отображается информация о маршрутах, параметрах отцепов, режиме управления стрелкой, текущем размещении отцепов на соответствующем пучке и диагностической информации об опасных отказах напольных и постовых устройств;

- контрольно-диагностический комплекс (КДК), необходимый для контроля и диагностики функционирования напольных и постовых устройств;

- контроллер вершины горки (КВГ), применяется для приема программы роспуска из ГАЦ МН, контроля расцепа вагонов на вершине горки исправного состояния устройств, расположенных в этой зоне, для управления горочным светофором, скоростью роспуска и указателем количества вагонов в отцепах;

В состав напольного оборудования включены устройства, размещенные непосредственно вдоль маршрута движения вагонов: горочные и маневровые светофоры, стрелочные приводы, датчики обнаружения вагонов на участках (горочные рельсовые цепи (ГРЦ), устройства счета осей (УСО), радиотехнические датчики (РТД-С), радиолокационные индикаторы скорости (РИС-ВЗМ), весомеры, вагонные замедлители, индуктивно путевые датчики (ИПД)). За счет информационной избыточности от напольного оборудования, обеспечивается надежность работы системы.

ГАЦ МН обеспечивает управление процессом роспуска составов на горках с дистанционным управлением стралками в режимах:

- ручной - команды на перевод стрелок передаются с пультов операторов;

-автоматический - команды на перевод стрелок передаются от УВК. В таком режиме возможен маршрутный и программный роспуск. Маршрутный - при наборе маршрутных заданий кнопками пульта дежурного по горке. Программный - при автоматическом вводе данных сортировочного листа из АСУ СС в электронном виде в УВК ГАЦ МН.

2.1.3 Контроллер вершины горки

Контроллер вершины горки (КВГ) предназначен для:

- приема программы роспуска из ГАЦ МН;

- контроля расцепа вагонов на вершине горки;

- управления горочным светофором, скоростью роспуска и указателем количества вагонов в отцепах;

- контроля исправного состояния устройств зоны вершины горки.

Контроллер располагается в зоне вершины горки в специальном помещении и включает в себя:

- промышленный компьютер;

- монитор с клавиатурой;

- терминальные платы с модулями дискретного ввода/вывода сигналов;

- модем связи с УВК ГАЦ МН, который находится на горочном посту.

Синхронизация скорости надвигаемого состава с физическим скатыванием отцепов осуществляется с помощью КВГ по сигналам отделения отцепа от состава. Соответствие фактического количества вагонов в отцепе заданному проверяется на контрольном участке. Это производится с помощью счетчиков осей и радиотехнического датчика РТДС, который фиксирует отделение отцепов от состава.

Если расчетный интервал больше фактического или произошел неправильный расцеп, система управления может в автоматическом режиме скорректировать скорость роспуска, тем самым создать условия для предотвращения повторной сцепки или остановки роспуска.

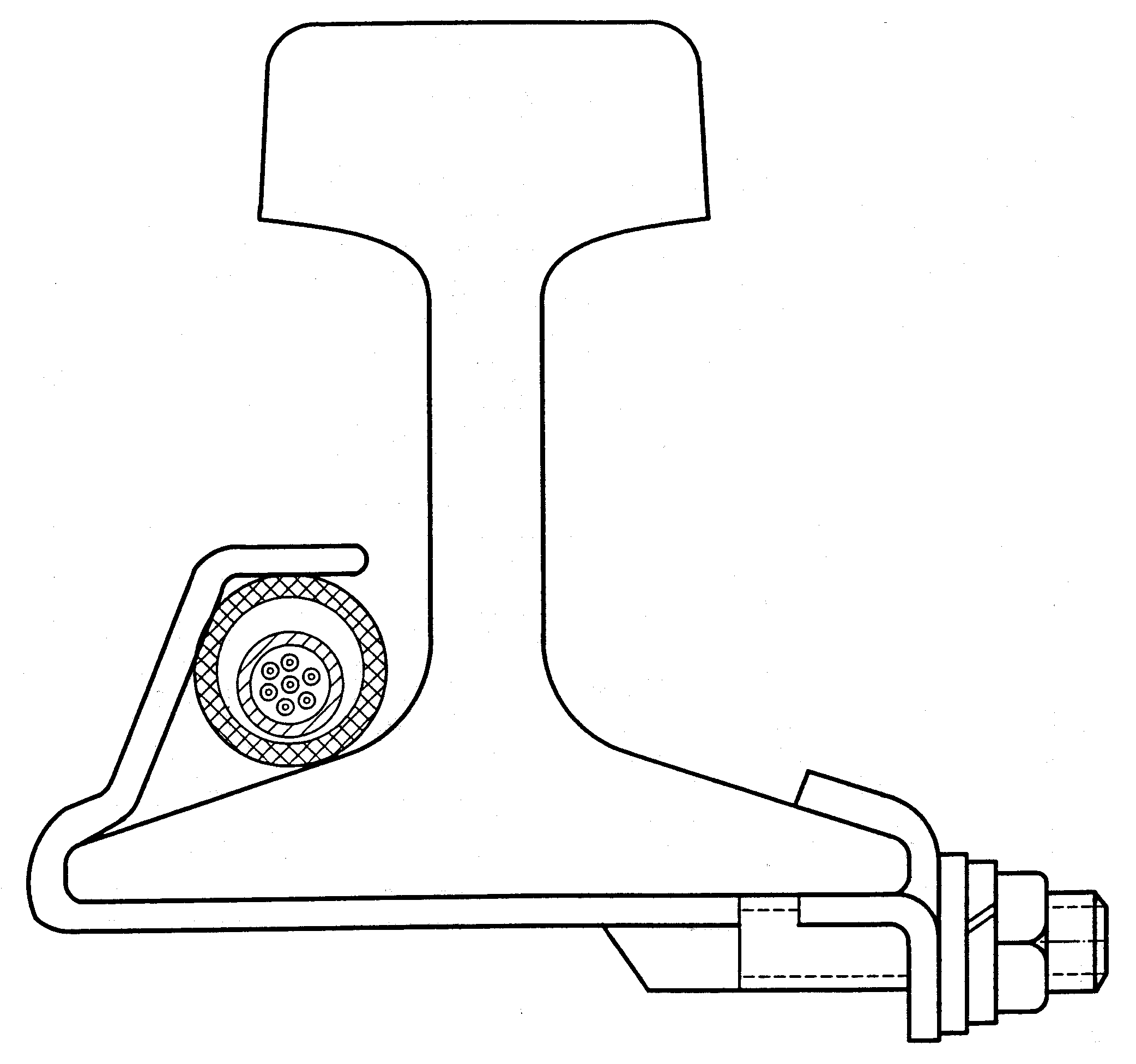

Рисунок 2.1 – Схема контроллера вершины горки

Перед началом роспуска состава контроллер вершины горки 6, по каналу передачи информации через модем 8, получает сведения сортировочного листа из УВК ГАЦ МН, где указаны пути надвига и участок контроля расцепа. Затем КВГ передает информацию о числе вагонов в первых трех отцепах на указатель количества вагонов. Одновременно с этим контроллер на основании программы роспуска рассчитывает скоростной режим роспуска состава. При этом учитываются параметры отцепов и вагонов. Это происходит в результате расшифровки их инвентарных номеров, а так же учитывается маршруты движения, план и профиль сортировочной горки, наполненность путей сортировочного парка.

Чтобы повысить точность расчета, используются статистические результаты скатывания предыдущих отцепов, которые хранятся в памяти УВК ГАЦ МН.

Быстродействие современных промышленных контроллеров позволяет рассчитывать скорость роспуска синхронно с его ходом, при наличии предварительного подготовленных исходных данных.

В процессе роспуска КВГ контролирует процесс надвига, расцепа и скатывания отцепов в момент их автономного движения на верхнем участке горки. Это происходит с помощью работы напольных устройств: радиолокационные датчики скорости (РИС ВЗМ), точечные индуктивные датчики счета осей (УСО) и радиотехнические датчики (РТД-С).

Вся поступающая информация от напольных устройств передается в терминальные платы контроллера (1-4) и по согласующему стыку (5) подается в КВГ (6). КВГ представлен в виде промышленного компьютера, оборудованный монитором и клавиатурой (7).

Момент расцепа вагонов контролируется различием скорости надвига состава и скорости отделившегося отцепа. При фиксации различия скоростей контроллер регистрирует это как момент расцепа вагонов.

Чтобы реализовать адресный маршрут движения, подтверждается правильность произведенного расцепа с помощью подсчета числа вагонов в отцепе и сравнения с данными сортировочного листа. Для этого на путях устанавливаются два комплекта датчиков счета осей Д1 и Д2, которые идентифицируют отцеп по количеству осей и вагонов, а так же с помощью РТД-С регистрируется отцеп как одна подвижная единица.

Зафиксированная информация в дальнейшем используется в УВК ГАЦ для контроля и отслеживания отцепа по заданному маршруту. После эта информация из оперативной памяти роспуска передается в протокол для документирования.

После прохода отцепом зоны контроля в КВГ сравниваются значения, полученные от РТД-С с сортировочным листом. При полной идентичности сведений КВГ отправляет команду на смену числа вагонов в очередном отцепе.

По завершении роспуска КВГ гасит показания указателя вагонов и перекрывается горочный светофор.

В случае нештатных ситуаций, связанных с неправильной расцепкой вагонов, контроллер КВГ передает информацию в УВК ГАЦ и роспуск останавливается.

При регистрации интервала между отцепами, который меньше допустимого или при появлении нештатного расцепа, система управления автоматически вносит коррективы в скорость роспуска, чтобы избежать остановки роспуска. При неправильном расцепе на указателе появляется мигающая индикация и одновременно передается информация на АРМ ДСПГ.

2.2 Напольные устройства

Современные системы автоматизации предъявляют высокие требования к напольному оборудованию и к устройствам обнаружения и мониторинга подвижных единиц в зоне контроля. Данные технические средства обязаны обеспечивать безопасный роспуск составов, иметь высочайшую эксплуатационную надежность, вести непрерывный мониторинг своей работоспособности.

К средствам обнаружения подвижных единиц и контроля путевых участков сортировочных горок относятся:

- горочные рельсовые цепи (ГРЦ);

- радиотехнические датчики (РТД-С);

- индуктивно-проводные датчики (ИПД);

- устройства счета осей колесных пар (УСО).

Применение современных средств мониторинга и контроля позволяет более качественно и безопасно осуществлять технологическую работу на сортировочной станции.

2.2.1 Горочные рельсовые цепи

Горочные рельсовые цепи (ГРЦ) имеют ряд основных особенностей. Таких как:

- относительно малая длина;

- наличие защитного участка;

- повышенная шунтовая чувствительность и быстродействие;

- уверенная работа при пониженном сопротивлении изоляции.

В системах ГАЦ с короткими РЦ предъявляют требования по быстродействию, что связано с работой стрелок в режиме автовозврата и недопустимости даже кратковременной потери шунта при проследовании ПС по контролируемому участку. Отцеп должен быть обнаружен независимо от состояния балласта и загрязнения контактных частей рельсов и колесных пар.

В настоящее время на механизируемых и автоматизируемых станциях при любой виде тяги применяются нормально разомкнутые рельсовые цепи частотой 25 ГЦ.

При соблюдении требований и норм такие рельсовые цепи могут обеспечивать:

- надежное притяжение якоря путевого реле при наложении шунта сопротивлением 0,5 Ом, максимальном сопротивлении изоляции Rи=∞ и минимальном питающем напряжении 105В частотой 25 ГЦ;

- надежное отпускание якоря путевого реле при снятии шунта, минимальном сопротивлении Rи=3 Ом и максимальном напряжении 115В;

- время с момента наложения шунта до размыкания фронтовых контактов обратного повторителя путевого реле составляет не более 0,15с (при максимальном напряжении контрольной батареи 28В), а время с момента снятия шунта до размыкания фронтовых контактов не более 0,35 с (при минимальном напряжении 22В).

Длину РЦ определяет интервал между скатывающимися отцепами, при этом, чем меньше длина, тем скорость может быть выше. Длина ГРЦ (Lрц) состоит участков:

- предстрелочного Lпу (от изостыков до начала остряков);

- от начала остряков до изостыков перед крестовиной стрелки (Lок).

Предстрелочный участок служит для обеспечения полного перевода стрелки до момента вступления отцепа на ее остряки. Длина участка зависит:

- от скорости движения отцепа Vв;

- времени перевода стрелки tпс;

- времени реакции путевого реле tзам на шунт.

(2.1) (2.1)

Рисунок 2.2 – Схема ГРЦ переменного тока 25Гц

При свободной РЦ вторичная обмотка ПТ нагружена на сопротивление изоляции. В контуре первичной обмотки устанавливается ток, которого недостаточно для срабатывания путевого реле ИС. В момент шунтирования ток в контуре вторичной обмотки возрастает, что приводит к увеличению тока в контуре первичной обмотки и срабатыванию путевого реле ИС. Резистор Ro ограничивает ток при малых сопротивлениях поездного шунта и соединительных проводов контура вторичной обмотки ПТ.

Фильтры ФП защищают реле РЦ от тягового тока на электрифицированных участках и на трех РЦ, примыкающих непосредственно к электрифицированным путям.

Необходимость обеспечения быстродействия горочной РЦ определяется условиями безопасности при максимальном темпе роспуска составов.

2.2.2 Индуктивно-проводной датчик

Индуктивно-проводной датчик ИПД относится к категории технических средств защиты стрелок ГАЦ от несанкционированного перевода под вагонами. Так же может быть использован в системах контроля заполнения путей как датчик обнаружения отцепов на сортировочных станциях.

ИПД служит для определения свободности или занятости подвижным составом контролируемого участка. На спускной части горки ИПД обеспечивает контроль как при остановившимся отцепе (статический режим), так и в процессе движения (динамический).

Основные требования к ИПД:

- снижение количества ошибок и непрерывный контроль перемещения вагонов;

- распознавание любых типов грузовых вагонов, как в статическом, так и динамическом режимах (до 40 км/ч);

- проведение постоянного тестирования и диагностики работоспособности с прогнозом предотказного состояния.

Датчик ИПД способен, не зависимо от погодных и эксплуатационных условий, определить подвижной состав в зоне укладки индуктивного шлейфа ИШ. ИШ укладываются в форме «прямоугольника» или «восьмерки», размеры выбираются в зависимости от размеров стрелочного участка.

Контроль наличия подвижного состава основан на оценке изменения частоты настройки автогенератора гармонических колебаний. ИШ является чувствительным элементом датчика, выполняющим роль колебательного контура автогенератора и изменяющим параметры под действием металлической массы вагона в зоне контроля.

При свободности участка контроля генератор гармонических колебаний выдает на вход порогового устройства сигнальную частоту синусоидальной формы. Далее пороговое устройство формирует сигнал управления выходным каскадом генератора и на выход ЭБ в нагрузку поступает сигнал постоянного тока напряжением 24 В на нагрузке 1440 Ом. При занятости контролируемого участка возможно уменьшение добротности колебательного контура датчика и амплитуды сигнала генератора или полное прекращение колебаний. В любом случае формируется сигнал управления выходным каскадом. В результате сигнал на нагрузке пропадает, это и фиксируется исполнительным элементом.

Начало контролируемого участка датчика соответствует «наезду» первой колесной пары отцепа на ИШ и срабатыванию датчика. Конец контрольного участка соответствует «съезду» последней колесной пары отцепа с изолирующих стыков стрелки и восстановлению работы датчика.

Любой датчик обнаружения подвижного состава, на сети железных дорог России, в частности на стрелочных участках, характеризуется инерционностью. Инерционность, при появлении в зоне контроля объекта, определяется временем:

- анализа, необходимого для регистрации факта обнаружения;

- принятия решения по результатам анализа;

- исполнения команды исполнительным элементом.

С целью исключения риска перевода стрелки под отцепом нужно определить эту инерционность и согласовать длины зон обнаружения датчика и контролируемого участка. Для ИПД эти длины согласуются с помощью смещения границ укладки индуктивного шлейфа относительно острия остряков стрелки.

С момента входа первой колесной пары отцепа на границу укладки шлейфа обнаружение происходит с запаздыванием по времени, потому что скорости движения отцепов на горках меняются в различном диапазоне. Момент обнаружения занятости стрелочного участка может находиться дальше границы защитного участка нормативной зоны контроля горочной стрелки. В результате стрелка способна перевестись под вагоном. Чтобы это исключить, нужно выбрать границы укладки шлейфа относительно границ стрелочного участка с учетом параметров, определяющих инерционные свойства ИПД.

Чувствительным элементом датчика является индуктивный шлейф. Он укладывается в пределах рельсовой колеи и изменяет свои параметры при наезде отцепа. Шлейф закреплен с помощью крепежных скоб к шейке рельсов внутри железнодорожной колеи в пределах контролируемого участка и содержит катушку индуктивности, образованную из 7 жильного кабеля КВВГ 7x1.5 (рисунок 2.3).

Для защиты от механических повреждений кабель помещен в резинотканевый рукав. На сортировочных станциях используют разную длину индуктивных шлейфов исходя из конкретной решаемой задачи.

Рисунок 2.3 – Крепление шлейфа ИПД

Электронный модуль ИПД состоит из генератора гармонических колебаний, порогового устройства, контрольной схемы, схемы автоподстройки, выходного каскада. Схема автоподстройки необходима для стабилизации работы генератора гармонических колебаний.

. .

Рисунок 2.4 – Размещение аппаратуры ИПД

В реальных условиях на рамку ИШ действует не только металлическая масса вагона, но и климатические факторы (в частности, влажность). В результате амплитуда колебаний генератора датчика может изменяться, в то время как порог срабатывания датчика остается постоянным. Это может привести либо к «пропуску» базы вагона, либо к выдаче ложного сигнала занятости. Поэтому в преобразователе датчика реализована схема стабилизации амплитуды колебаний генератора датчика. Эту функцию выполняет схема автоподстройки. Принцип ее действия основан на том, что в цепь ООС генератора введено регулирующее звено, которое изменяет глубину ООС в зависимости от изменения амплитуды колебаний в ИШ генератора датчика.

Регулирующее звено состоит из цифроаналогового преобразователя (ЦАП), работающего в следящем режиме.

Выходной сигнал генератора гармонических колебаний поступает на вход ЦАП и 3-й компаратор. На 2-ой компаратор подается опорное напряжение, которое и определяет величину выходного сигнала на выходе генератора. Если сигнал на входе компаратора выше опорного, то на его выходе формируется сигнал, дающий команду на вычитание числа в реверсивном счетчике. При этом сигнал с выхода ЦАП увеличит уровень ООС генератора и сигнал на его выходе уменьшится. Уменьшение сигнала будет происходить до тех пор, пока он не станет меньше Uоп4. После этого на выходе компаратора формируется сигнал, дающий команду на сложение числа в реверсивном счетчике. В этом случае сигнал с выхода ЦАП уменьшает величину ООС генератора и сигнал на его выходе увеличивается.

Напряжение на входе компаратора возрастает на величину UсJ2n, где n – число разрядов ЦАП, и компаратор вновь даст команду на вычитание. С каждым следующим тактом компаратор будет выдавать команду либо на сложение, либо на вычитание, а величина выходного сигнала – синхронно изменяться.

Схема автоподстройки и контрольная схема с выходным каскадом расположены на модуле ЭМ2 электронного блока датчика.

Для контроля работоспособности ИПД электронный блок имеет контрольную схему, которая выдает сигнал об исправности, если величина сигнала в контрольной точке КТ, определяющая работоспособность ИПД, не превышает заданной величины.

Для обеспечения условия безопасности работы ИПД контрольная схема ЭБ работает в импульсном режиме. Электронный блок выдает напряжение постоянного тока +24 В, которое питает исполнительное реле. Контроль работоспособности ИПД осуществляется визуально светодиодом «Выход».

Конструктивно-электронный блок представляет собой объемную конструкцию, внутри которой расположены две съемные печатные платы. На одной плате (модуль ЭМ1) — источник питания, генератор синусоидальных колебаний и генератор импульсов, а на второй (модуль ЭМ2) — элементы схемы автоподстройки контрольной схемы (схема выходного каскада). На верхних панелях помещены элементы настройки и индикации, вывод контрольной точки.

При выключении питания ИПД переходит в режим «Занятость» независимо от состояния контролируемого участка. Если питание прерывается на время не более 2 минут, то ИПД восстанавливает свою работоспособность. Если питание прерывается на время более 2 минут, то ИПД переходит в режим «Занятость». Для приведения ИПД в работоспособное состояние необходимо настроить ИПД в соответствием с требованием руководства по эксплуатации.

Инерционность ИПД с момента обнаружения отцепа при входе в зону укладки шлейфа до момента размыкания контактов исполнительного реле определяется следующими факторами:

- временем анализа, необходимым датчику для регистрации факта обнаружения вагона по реализуемому частотному критерию - 62,5 мс;

- временем, необходимым для формирования выходным каскадом сигнала управления реле - 20 мс и размыкания контактов исполнительного реле НМШ2-4000 - 38 мс.

Таким образом, суммарное время инерционности ИПД при регистрации занятости участка и использовании реле этого типа составляет 120,5 мс.

При выходе последней колесной пары отцепа из зоны действия датчика также регистрируется факт освобождения участка с инерционностью. В этом случае инерционность ИПД определяется следующими факторами:

- временем анализа, необходимым датчику для регистрации факта завершения обнаружения по реализуемому частотному критерию - 187,25 мс;

- временем, необходимым для формирования выходным каскадом сигнала управления реле - 20 мс и временем замыкания контактов при срабатывании исполнительного реле НМШ2-4000 -139 мс.

Суммарное время инерционности ИПД при регистрации свободности для этого реле составляет 346,5 мс.

На сети железных дорог датчик ИПД со шлейфом в форме «прямоугольника» эксплуатируется на стрелочных участках, оборудованных, как правило, нормально разомкнутой рельсовой цепью. Отцеп контролируется с момента входа на границу защитного участка, которая может совпадать с изолирующим стыком ИС1, и до выхода за последний изолирующий стык ИС2 рельсовой цепи. При этом индуктивный шлейф прокладывают лишь в зоне защитного участка и остряков, так как шлейф находится в зоне влияния вторичного контура, образованного рельсовой цепью до момента выхода последней оси отцепа за границу рельсовой цепи. В результате длина зоны обнаружения ИПД больше нормативной зоны контроля стрелочного участка и превышает геометрические размеры самого шлейфа.

2.2.3 Радиотехнический датчик

Горочные рельсовые цепи не могут исключить перевод стрелки под длиннобазным вагоном, у которого расстояние между осями внутренних колес превышает длину стрелочной рельсовой цепи. Это требует дополнения стрелочных рельсовых цепей радиотехническими датчиками.

Радиотехнические датчики (РТД) обеспечивают пространственный контакт с обнаруживаемыми транспортными средствами и могут работать в двух режимах обнаружения:

- прием отраженного сигнала;

- экранирование сигнала, излучаемого передатчиком.

Радиотехнический датчик контроля свободности стрелочных участков (РТД-С) предназначен для фиксации наличия отцепов на стрелочных участках сортировочных горок в системах ГАЦ.

РТД могут работать в двух режимах обнаружения:

- прием отраженного сигнала (канал отраженного сигнала КОС);

- экранирование сигнала подвижным составом (канал прямого сигнала КПС).

РТД-С состоит из передатчика и двух приемников. Для осуществления контроля в РТД-С используется радиоканал СВЧ диапазона. Это обосновано тем, что влияние запыленности, тумана, дождя, снега на волны этого диапазона тем меньше, чем больше неравенство А>r (А - длина волны излучаемого колебания, r- радиус частиц метеорологического происхождения).

РТД-С состоит из двух основных модулей - приемного и передающего. Модули устанавливают на крепежные стойки, расположенные в зоне стрелочного участка (рисунок 2.5). Приемник, крепится внизу стойки. Он является основным и используется для контроля всех типов вагонов с хребтовой балкой.

Рисунок 2.5 – Размещение РТД-С в зоне стрелочного участка

На сортировочных горках для сдвоенных стрелок есть возможность расположить три ПРМ на одной стойке, что приводит к улучшению характеристик для обнаружения подвижной единицы.

Схема РТД с двумя КПС предполагает размещение одного передающего и двух приемных модулей на противоположных сторонах участка.

При свободности участка вырабатываемый генератором сверхвысоких частот СВЧ- сигнал излучается передающей антенной А1 по КПС воспринимается антеннами А2 и А3 приемных модулей. РУ, обрабатывает полученные сигналы и формирует сигнал Х4. Этим регистрируется отсутствие транспортного средства. Полное или частичное экранирование подвижным составом приводит к отсутствию сигнала на приемных антеннах, что в свою очередь говорит о занятости участка.

Рисeнок 2.6 – Структурная схема двухканального варианта РТД в

режиме КПС

Выбор места расположения устройств на горочном плане для достоверного обнаружения отцепа в заданной границе контроля производится с учетом технических требований к РТД-С, длины стрелочного участка и реальных габаритов подвижного состава. Главными требованиями при выборе координат размещения стоек РТД-С на стрелочном участке:

- въезд первой оси колесной пары на границу предстрелочного защитного участка должен быть зарегистрирован как занятость стрелочного перевода;

- выезд последней оси колесной пары вагона за остряки должен быть зарегистрирован как освобождение участка контроля.

|

Скачать 2.31 Mb.

Скачать 2.31 Mb.