ремонт. курсовой по ремонту. Введение Козловые краны часто используют на открытых складах и погрузочных площадках

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

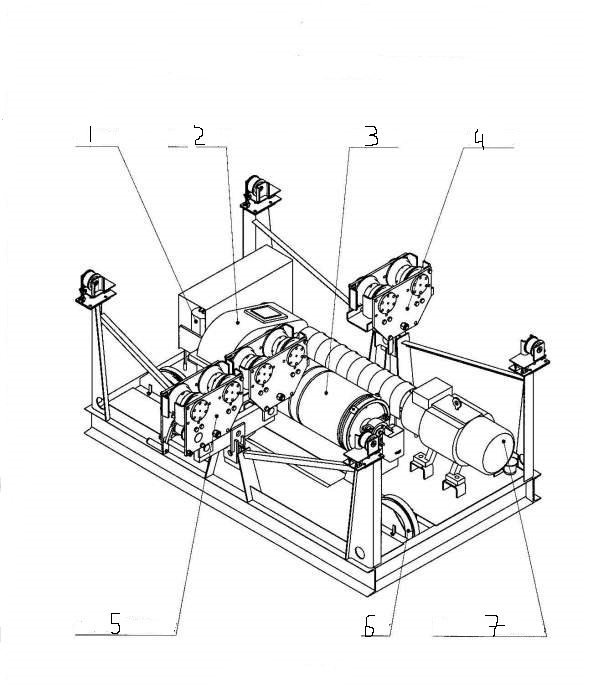

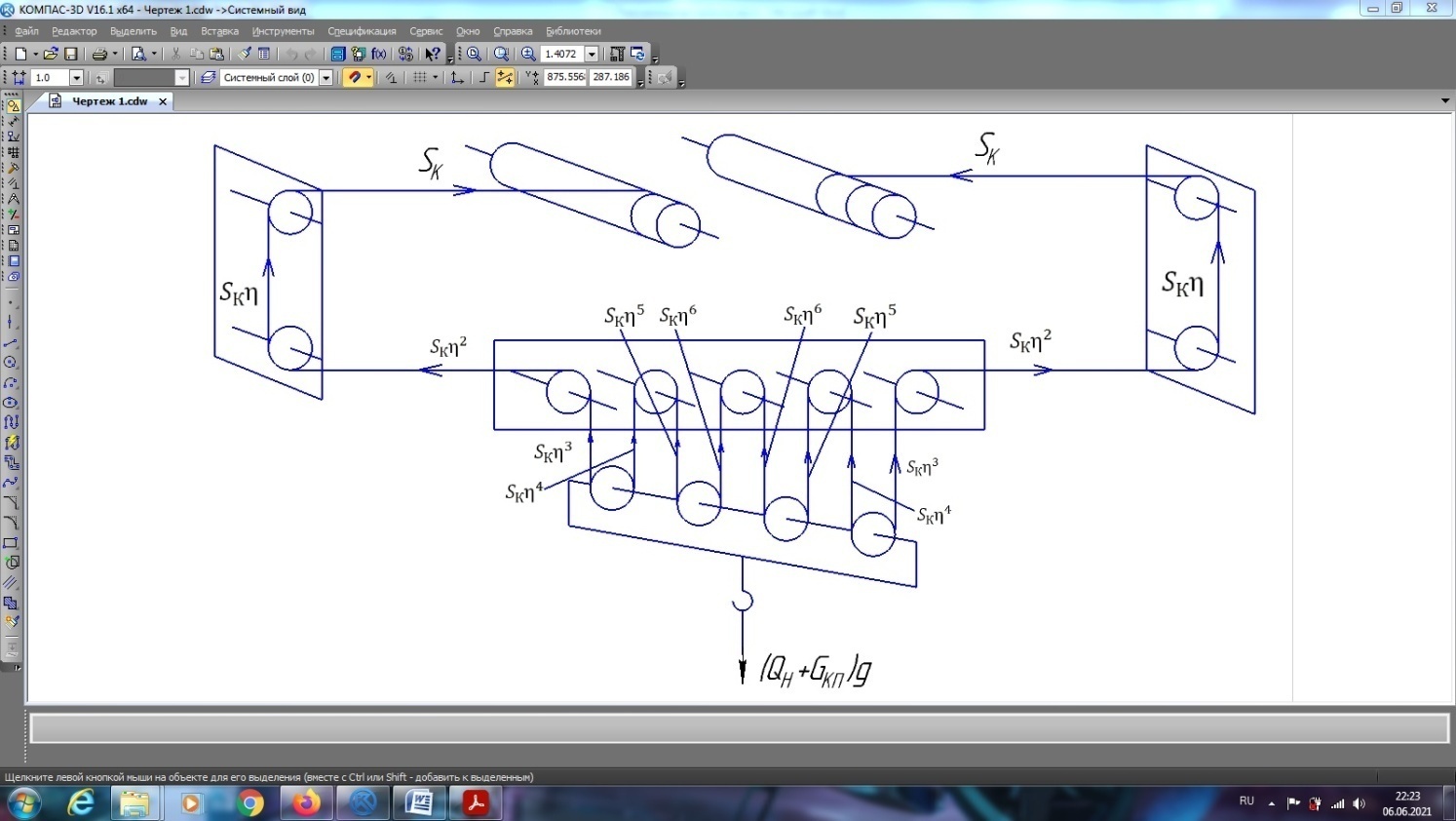

Введение Козловые краны часто используют на открытых складах и погрузочных площадках. Их также применяют при монтаже сборных строительных сооружений и оборудования промышленных предприятий. Козловые краны незаменимы при обслуживании гидротехнических сооружений. Они необходимы при перегрузке крупнотоннажных контейнеров и длинномерных грузов. Козловые краны бывают двух разновидностей: крюковые или со специальными захватами. Срок их эксплуатации зависит от нескольких факторов и может составлять от 20 до 30 лет. Причина такой большой разницы – в условиях эксплуатации. Краны, постоянно работающие на улице, прослужат гораздо меньше. Продлить сроки эксплуатации можно, если своевременно проводить техническое обслуживание и плановые ремонты. Сезонное обслуживание проводят два раза в год. Перед наступлением холодного времени года кран обязательно осматривают на наличие коррозии, очищают, убирают следы ржавчины, обрабатывают антикоррозионными средствами. Летние смазки и масла обязательно меняют на зимние. К техобслуживанию крана должны приступать только аттестованные специалисты или эксперты Госпромнадзора. Необходимо учесть, что в зимнее время года режим работы козлового механизма меняется. Машинист должен помнить, что на обледеневших рельсах нельзя резко менять скорость. Следует воздерживаться от лишних остановок и использования тормоза. Проведение ТО регламентируется «Правилами безопасности опасных производственных объектов, на которых используются подъемные сооружения». Различают такие виды ТО: ежесменное, первичное, второе, сезонное. При разработке механизма основного подъема груза козлового крана следует проанализировать конструкцию подъемного механизма, выбрать оптимальный механизм, отвечающий за передвижение крана, выбрать необходимую конструкцию тележки. Правильно спроектированный механизм имеет гораздо больший срок эксплуатации. Обязательно проанализировать условия, в которых будет проводиться эксплуатация козлового крана. Необходимо учесть максимальную и минимальную температуру, при которой будет работать кран. При неверном выборе срок эксплуатации сильно сокращается. Технологический участок В процессе эксплуатации узлы и механизмы козлового крана изнашиваются. Для своевременного выявления степени износа, оборудование необходимо регулярно осматривать и устранять обнаруженные дефекты. Это недостаток смазки, ослабление болтовых соединений, неисправность проводки и другие дефекты. Периодичность технического обслуживания указывается в паспорте козлового крана, оформленном производителем. Порядок проведения ТО регламентируется требованиями Федеральных норм и правил в области промышленной безопасности «Правил безопасности опасных производственных объектов, на которых используются подъемные сооружения». В зависимости от сроков эксплуатации козловых кранов предусмотрены несколько видов обслуживания: Ежесменное обслуживание – проводится крановщиком или ответственным лицом в начале, перерывах и в конце каждой смены. Включает в себя оценку состояния подкрановых путей, путевого оборудования, канатов и механизма захвата. Проверку технического состояния тормозов, приборов безопасности, грузоподъемных и других действующих механизмов. Для возможности последующего анализа состояния козлового крана, данные о результатах ежесменного обслуживания заносятся в вахтенный журнал. Первое техническое обслуживание выполняются бригадой специально подготовленных, квалифицированных специалистов. Техническое обслуживание проводится через каждые 100 моточасов, но не реже чем один раз в два месяца. Оно включает в себя все работы по ежесменному обслуживанию, а также осмотр и проверку металлоконструкций, ходовых колес, тормозной и полиспастной систем. При этом контролируется уровень смазочных материалов в движущихся узлах. Проверке также подлежат все механизмы и их составные узлы, редукторы, электрооборудование, приборы безопасности и система питания козлового крана. По результатам первого технического обслуживания составляется ведомость дефектов, в которой фиксируются выявленные проблемы. Второе техническое обслуживание козлового крана проводится подготовленными слесарями, с периодичностью в 1000 моточасов, но не реже одного раза в 240 дней. В процессе второго технического обслуживания выполняются работы, предусмотренные регламентом первого технического обслуживания, а также ряд дополнительных операций. Это проверка уплотнений, а также контроль состояния болтовых, шлицевых и шпоночных соединений. Регулировка механизмов привода, тормозной системы и колесных узлов. Проверка зубчатых передач и электрических компонентов пускорегулирующей аппаратуры. В процессе второго технического обслуживания козлового крана проводится разборка отдельных узлов, замена поврежденных и существенно изношенных деталей. Сезонное обслуживание козлового крана выполняется каждые полгода, специалистами с соответствующими допусками. Это особенно актуально для кранового оборудования, расположенного на открытых площадках и в неотапливаемых производственных помещениях. При этом козловой кран очищается от грязи, меняется масло в редукторах и жидкость в тормозной системе, нивелируется крановый путь. Анализ конструкции выбранного механизма Козловые краны применяют для обслуживания открытых складов и погрузочных площадок, монтажа сборных строительных сооружений и оборудования промышленных предприятий, обслуживания гидротехнических сооружений, перегрузки крупнотоннажных контейнеров и длинномерных грузов. Козловые краны изготовляют преимущественно крюковыми или со специальными захватами. Козловые краны общего назначения имеют грузоподъемность от 3,2 до 32 т, пролеты 10–52 м при высоте подъема 7–10 м. Анализ конструкций мостов Мосты козловых кранов весьма разнообразны по своим конструктивным формам. Они бывают листовыми и решетчатыми, причем листовые в силу технологических преимуществ при изготовлении и большой надежности, особенно для кранов тяжелых режимов работы, получили в настоящее время наибольшее распространение. Процесс совершенствования листовых конструкций крановых мостов привел к тому, что наряду с новыми конструкциями мостов для обычных крановых тележек начинают получать распространение однобалочные коробчатые крановые мосты, для которых требуются тележки специальной конструкции. Анализ конструкций механизмов передвижения крана В зависимости от типа грузоподъемной машины различают механизмы передвижения для рельсового, безрельсового и канатного путей. Рельсовый путь имеют мостовые, козловые, консольные, велосипедные, портальные, башенные и железнодорожные краны, мостовые перегружатели, а также передвижные тали и тележки. Для безрельсового пути предназначаются стреловые краны на пневмоколесном, гусеничном и редко на шагающем ходах. Для рельсового пути используют два типа механизмов передвижения: с приводными колесами – первый тип и с канатной или цепной тягой – второй тип. Все элементы механизма передвижения первого типа размещены на движущейся раме грузоподъемной машины. Механизмы передвижения с приводными колесами в свою очередь подразделяются на механизмы для двухрельсовых путей и механизмы для однорельсовых путей. Большинство кранов передвигается по двухрельсовым путям. Однорельсовые пути имеют консольные и велосипедные краны. Анализ тележек  Рисунок 1- Схема грузовой тележки козлового крана 1-тормоз; 2-редуктор; 3-барабан; 4-тележка; 5-тележка баланса; 6-блок; 7-электродвигатель. Механизмы подъема груза и передвижения тележки в зависимости от типа крана могут быть совмещены в одном компактном блоке – передвижной электрической тали или выполнены раздельно. В зависимости от конструктивной схемы крана эти механизмы монтируются непосредственно на грузовой тележке или устанавливаются на мосту. В последнем случае тележка передвигается с помощью тягового каната и несет блоки подъемного полиспаста. Масса канатных грузовых тележек с учетом массы грузовой и тяговой лебедок составляет 5-10% массы номинального груза. Канатные грузовые тележки находят применение только в кранах группы режима работы 1К-4К, т.к. при перекатывании грузового каната по блокам полиспаста существенно увеличивается сопротивление передвижению тележки, что приводит к ускоренному износу каната. Для предотвращения чрезмерного провисания грузового каната приходится увеличивать массу грузовой подвески. Механизм подъема груза состоит из канатной лебедки, полиспаста и грузозахватного органа. Лебедка содержит приводной электродвигатель, через соединительную муфту связанный с выходным валом цилиндрического зубчатого редуктора. Последний вращает барабан, на который навивается одна или две ветви каната подъемного полиспаста. Тормозной шкив установлен на входном валу редуктора. В механизмах подъема груза использованы одинарные или сдвоенные канатные полиспасты. Длину канатов и размеры канатных барабанов выбирают таким образом, чтобы при возможно низшем положении грузозахватного органа на барабане оставалось не менее 1.5 витка каждого из концов канатов. Если лебедку монтируют на мосту крана, в состав механизма подъема входит только система отводных блоков грузового каната, что в значительной степени облегчает тележку. Механизм передвижения изготовляют двух видов: с приводом на ходовые колеса тележки и с канатным приводом. Механизм первого вида содержит приводной электродвигатель, вращающий через муфту вертикальный цилиндрический редуктор, выходной вал которого через зубчатую муфту связан с валом ведущих ходовых колес грузовой тележки. Их выполняют в виде одноколесных или балансирных тележек, соединяемых с основанием стоек опор или ходовых балок. Лебедка канатного механизма передвижения по схеме аналогична подъемной лебедке, на барабан которой в противоположных направлениях запасованы тяговые канаты, прикрепленные другими своими концами к грузовой тележке. Привод канатного механизма передвижения расположен на мосту крана, что значительно облегчает массу и конструкцию грузовой тележки. Трудоемкость изготовления однобалочных кранов несколько выше, чем двухбалочных: обслуживание которой менее удобно, однако однобалочным мостам свойственна большая точность установки подтележечных путей и меньшая протяженность трансмиссионных валов.  Рисунок 2- Схема крана козлового типа Анализ условий эксплуатации Чтобы обеспечить безопасность работ, эксплуатация козлового крана должна соответствовать следующим правилам: Кран должен быть введен в эксплуатацию. Для этого ему необходимо пройти регистрацию в Ростехнадзоре. Процедура необязательна для устройств грузоподъёмностью до 10 т, управляемых с кнопочного аппарата на кране, со стационарного пульта или дистанционно по связи. Перед каждой сменой крановщик должен проводить осмотр крана и остального оборудования (ежесменное ТО). Он обязан оценить состояние рельсовых путей и проверить тормоза с грузом, зафиксированным на высоте до 1 метра. Также тестируется исправность грузоподъёмного устройства; на холостом ходу испытывается работоспособность остальных механизмов. Вводное устройство должно быть оснащено контактным замком, без разблокировки которого ключ-маркой невозможна подача электропитания на кран. Обязательно предусматривается наличие оборудования, обеспечивающих закрытие доступа к защитной панели на замок. Особое внимание при эксплуатации мостовых козловых кранов уделяется соблюдению правил работы с электрооборудованием. В них прописываются как нормы проведения операций в штатном режиме, так и действия при аварийной ситуации (перебои в электросети и т. д.). Стандартный температурный диапазон, в котором возможнf эксплуатация козловых кранов — от -40 до +40 °C (крайние допустимые значения могут быть ниже или выше в зависимости от модели и модификации). Требования к безопасной эксплуатации козлового крана предусматривают проведение сезонного ТО дважды год (переход с летней эксплуатации на зимнюю и наоборот). Перед наступлением холодов в ходе планового ТО производится проверка и подготовка всех систем и механизмов: кран очищают от загрязнений, проверяют на наличие коррозии, устраняют следы ржавчины, поктрывают защитнями средствами; летние смазки и масла заменяют на зимние; в тормозную систему заливают новую жидкость, устойчивую к низким температурам; отсеки АКБ утепляют; кабина (при наличии) остекляют и утепляют; крановый путь нивелируют. К проведению частичного либо полного техобслуживания допускаются эксперты Госпромнадзора, аттестованные специалисты. При пониженной температуре режим работы козлового крана меняется. При управлении передвижением по обледеневшим рельсам машинисту необходимо избегать сильного изменения скорости. Важно по возможности воздерживаться от остановок и использования тормоза. СРОКИ ЭКСПЛУАТАЦИИ КОЗЛОВЫХ КРАНОВ Тяжелые грузоподъемные устройства в среднем служат 25-30 лет. Срок эксплуатации козловых кранов несколько меньше — около 20 лет. Причина такой разницы кроется в постоянной уличной эксплуатации. Рабочий ресурс зависит от скорости износа несущих металлических конструкций. В среднем нормативная документация на козловые краны предусматривает, что наработка на отказ достигается после прохождения 3000 циклов. ГОСТ 27584-88 предъявляет более высокие требования — не менее 5000-7000 циклов. Продлить время безопасного использования козлового крана позволяет соблюдение сроков планового ремонта. Не менее важно своевременное выявление неисправностей и обслуживание. Но главный параметр, влияющий на продолжительность эксплуатации мостовых козловых кранов — это качество изготовления и сборки. Хотите, чтобы грузоподъемное оборудование выдерживало бесперебойную работу? Заказывайте его у компаний, подтверждающих качество продукции сертификатами соответствия. Расчеты Цель расчета: выполнить расчеты механизмов козлового крана и разработать установку барабана механизма подъема груза, а так же расчет механизмов, который состоит с выбора электродвигателей, тормозов, элементов механической трансмиссии, а так же силовой, прочностной и кинематический расчеты. В спец части разработана установка барабана механизма подъема груза с расчетами на прочность основных элементов. 4.1 Расчет механизма подъема груза 4.1.1 Определение параметров каната, барабана и блоков. Выбор заготовки крюка 4.1.1 Выбор расчетной схемы полиспаста и подбор каната  Рисунок 3 – Расчетные схемы для определения усилия в грузовом канате при сдвоенных полиспастах кратностью u=3  (4.1) (4.1)  (4.2) (4.2) Для блоков козловых кранов КПД может быть принято равным 0,97. Из уравнений определяют усилие в канате, наматываемом на барабан лебедки: -для сдвоенного полиспаста кратностью u=3 и двумя барабанами     (4.4) (4.4)  Условно канат обозначают: Канат 21 – Г – В – Л – Н 1764 (180) ГОСТ 2688-80, представляющего собой канат диаметром 27 мм. Разрывное усилие каната в целом 388 кН. 4.1.2 Определение основных размеров барабана и блоков Одним из основных размеров барабана является его диаметр D , мм. При определении диаметра следует учитывать нормативные требования , согласно которым:  (4.5) (4.5) мм ммh1 – коэффициент, зависящий от режима работы механизма =16 Диаметр блоков определяется по следующей формуле, мм:  (4.6) (4.6) мм ммh2 – коэффициент, зависящий от режима работы механизма =18 Далее определяют диаметр барабана по средней линии навитого каната, мм:  мм(4.7) мм(4.7)Определение рабочей длины каната наматываемого на барабан, м:  мм (4.8) мм (4.8)Определение общего числа витков каната на барабане:  (4.9) (4.9)Где  – количество рабочих витков каната на барабане при однослойной – количество рабочих витков каната на барабане при однослойнойнавивке:   = 2,5– минимальное количество витков на закрепление каната; = 2,5– минимальное количество витков на закрепление каната; = 2 – минимальное количество запасных витков. = 2 – минимальное количество запасных витков.Для сдвоенного полиспаста и при использовании двух барабанов длина каждого барабана, мм, составляет:  где t=dК+(2…3) мм– шаг нарезки барабана. t=21+2=23 мм (4.12) Канат крепится на торцевом диске барабана с выводом через отверстие. Диаметр барабана по ребордам:   Толщину стенки барабана принимаем по эмпирическим формулам: δ=0,02  + (6...10) мм - для чугунных (4.14) + (6...10) мм - для чугунных (4.14)δ=0,02  527+ 78=18,5мм 527+ 78=18,5мм Из условий технологии изготовления литых барабанов δ ≥12 мм. Проверку стенки барабана производят на сжатие. Напряжение на сжатие, МПа, сравнивают с допускаемым напряжением по следующей зависимости:  где  – допускаемое напряжение сжатия; 165МПа для стали 35Л; – допускаемое напряжение сжатия; 165МПа для стали 35Л; – коэффициент, зависящий от числа слоев навивки каната; равен 1 при – коэффициент, зависящий от числа слоев навивки каната; равен 1 приоднослойной навивке;  (4.16) (4.16)4.1.3 Выбор заготовки крюка Заготовку крюка выбирают по номинальной грузоподъемности крана QH и режиму работы механизма: Условное обозначение заготовки крюка(тип крюка А – короткий для номинальной грузоподъемности  =63 т и режима работы М4: =63 т и режима работы М4:Заготовка крюка 24А ГОСТ 6627-74.  Рисунок 4 –Схема крюковой подвески с пятью блоками 4.2 Выбор электродвигателя, редуктора и муфты Определяется требуемая статическая мощность привода механизма подъема груза по формуле  где QН– номинальная грузоподъемность, т; GКП– масса крюковой подвески, т;  – скорость подъема груза, м/с; – скорость подъема груза, м/с; = 0,85 – КПД механизма подъема. = 0,85 – КПД механизма подъема. Рисунок 5 – Компоновочная схема лебедки грузовой 1 – редуктор; 2 – тормоз; 3 – муфта тормозная; 4 – электродвигатель; 5 -барабан;6 – опора барабана; 7 – рама В случае применения двух грузовых лебедок мощность одного двигателя составит:  Техническая характеристика электродвигателя и его геометрические параметры записываются в следующем виде: Таблица 1 – Характеристика электродвигателя

Определение требуемой частоты вращения вала барабана,  : : где  – диаметр барабана по средней линии навитого каната, м; – диаметр барабана по средней линии навитого каната, м; - скорость навивки каната на барабан, м/мин. - скорость навивки каната на барабан, м/мин. м/мин (4.20) м/мин (4.20)где  - скорость подъема груза, м/мин - скорость подъема груза, м/мини – кратность полиспаста Определение необходимого расчетного передаточного числа редуктора:  где n и  – соответственно частота вращения вала электродвигателя – соответственно частота вращения вала электродвигателя и частота вращения барабана,  Техническую характеристику редуктора и его межосевые расстояния записывают в виде таблицы 3 Таблица 2 – Характеристика принятого редуктора

После выбора редуктора определяется фактическая скорость подъема груза, м/мин:  где  – скорость подъема груза по заданию, м/мин; – скорость подъема груза по заданию, м/мин; - расчетное передаточное число редуктора; - расчетное передаточное число редуктора; - передаточное число принятого редуктора - передаточное число принятого редуктораОтклонение фактической скорости подъема груза от заданной:  Причем отклонение фактической скорости от заданной не должно превышать ±15%. Соединение вала электродвигателя с валом редуктора осуществляется с помощью упругой втулочно-пальцевой или зубчатой муфты. Целесообразно, чтобы роль тормозного шкива выполняла одна из полумуфт. Муфта выбирается по наибольшему вращательному моменту, то есть по максимальному моменту двигателя Мmax (см. таблицу 1). После выбора муфты выписывают ее техническую характеристику в следующем виде: Таблица 3 – Характеристика муфты

4.3 Кинематический расчет Угловая скорость вращения вала двигателя, с-1:  где n - частота вращения вала выбранного двигателя, мин-1 (см. таблицу 1). Средний пусковой момент двигателя, Нм:   где  - номинальный момент двигателя, Нм; - номинальный момент двигателя, Нм;N – мощность выбранного двигателя, кВт; n – частота вращения вала выбранного двигателя, мин-1. Статический момент сил сопротивления на валу двигателя, Нм:   Кроме того, для проверки правильности найденного времени пуска необходимо рассчитать среднее ускорение:   -привод удовлетворяет проектным требованиям. -привод удовлетворяет проектным требованиям.Заключение по расчету: в процессе расчета выбрал двигатель MTH 512-8 , редуктор Ц2-650 , зубчатая муфта МЗ, заготовка крюка 24А ГОСТ 6627-74, Канат27 – Г – В – Л – Н 1764 (180) ГОСТ 2688-80, представляющего собой канат диаметром 27 мм. Разрывное усилие каната в целом 388 кН. |

, кВт

, кВт