Механическое оборудование крана. Записка. Введение Механизм подъема

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

|

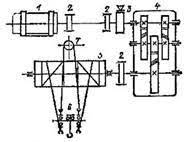

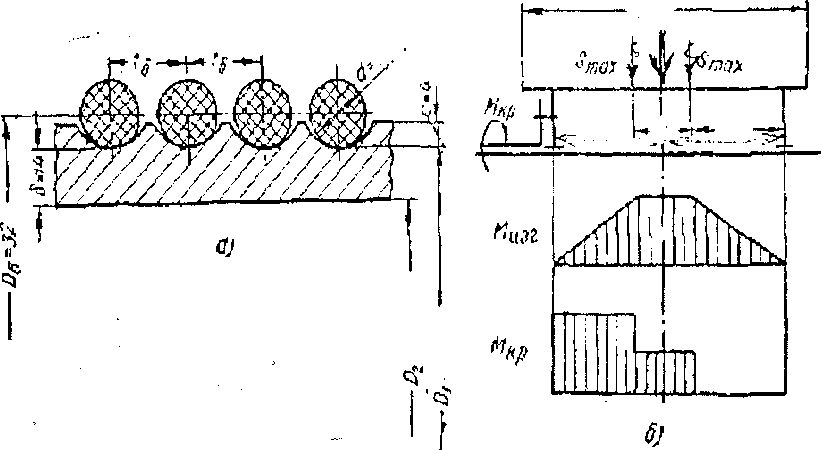

Содержание Введение……………………………………………………………………… 3 1 Механизм подъема…………………………………………………………. 4 1.1 Расчет каната……………………………………………………………... 5 1.2 Определение основных размеров и числа оборотов барабана………... 6 1.3 Выбор электродвигателя и редуктора………………………………….. 10 1.4 Определение тормозного момента и выбор тормоза………………….. 12 1.5 Крюковая подвеска……………………………………………………….13 1.6 Подшипники оси барабана……………………………………………….14 1.7 Крепление каната к барабану…………………………………………….15 2 Механизм передвижения тележки…………………………………………18 2.1 Сопротивление передвижению…………………………………………..19 2.2 Выбор электродвигателя и редуктора…………………………………...20 2.3 Определение тормозного момента ……………………………………... 21 2.4 Расчет ходовых колес……………………………………………………. 23 3 Механизм передвижения крана…………………………………………….25 3.1 Сопротивление передвижению…………………………………………..26 3.2 Выбор электродвигателя и редуктора…………………………………...27 3.3 Расчет ходовых колес…………………………………………………….30 3.4 Определение тормозного момента………………………………………32 4 Список литературы…………………………………………………………34 Введение Основная цель курсового проекта – обучение основам конструирования сложной машины, закрепление, углубление и обобщение знаний, приобретенных при изучении теории дисциплины «Грузоподъемные машины». Грузоподъемные машины – высокоэффективное средство комплексной механизации и автоматизации подъемно – транспортных, погрузочно – разгрузочных и складских работ. Применение таких машин уменьшает объем использования тяжелых ручных операций и способствует резкому повышению производительности труда. Автоматизация ГПМ позволяет включить ее в поточную линию, а универсальность использования – сделать составным элементом гибкого автоматизированного производства. 1 Механизм подъема По аналогии с выполненным современными конструкциями кранов примем схему механизма подъема по рисунку 1.  1- двигатель; 2 - муфта; 3 - тормоз; 4 - редуктор; 5 - барабан; 6 - полиспаст; 7 - неподвижный блок полис - пасты. Рисунок 1 - Кинематическая схема механизма подъема Электродвигатель переменного тока соединяется через вал-вставку с помощью зубчатых муфт с зубчатым цилиндрическим двухступенчатым редуктором. Редукторная полумуфта вала-вставки используется как тормозной шкив нормально-замкнутого электромагнитного колодочного тормоза. Соединение вала редуктора с барабаном производится также зубчатой муфтой, одна из полумуфт которой изготовлена за одно целое с выходным валом редуктора. С целью обеспечения строго вертикального подъема груза и создания неизменной нагрузки на опоры барабана и на ходовые колеса тележки независимо от высоты подъема груза принимается сдвоенный полиспаст (а=2) с кратностью m=3. Выбор кратности полиспаста для мостовых кранов, выпускаемых заводами в серийном порядке, основывается на принципе максимальной унификации элементов, из которых состоит механизм крана. При этом с помощью одних и тех же элементов, изменяя кратность полиспаста, можно создать механизм подъема различной грузоподъемности. 1.1 Расчет каната Максимальное натяжение каната сдвоенного полиспаста при подъеме груза: где Q – грузоподъемность, кН; a – сдвоенный полиспаст; Расчет каната по Правилам Госгортехнадзора проводим по формуле: где По таблицам на канаты ГОСТа 2688-80 выбираем канат типа ЛК-Р 6 Условное обозначение каната:15 – 190 – I – ГОСТ 2688-80. Фактический запас прочности:  1.2 Определение основных размеров и числа оборотов барабана Минимально допускаемый диаметр барабана, измеренный по дну канавки для каната, определяется по формуле: D1 где Тогда: D1 Так как увеличение диаметра барабана приводит к повышению долговечности каната, то примем диаметр барабана по центру наматываемого каната Dб = 400 мм. Число витков нарезки на одной половине барабана: Длина нарезки на одной половине барабана: где tб – шаг нарезки: Тогда: Оставляем на закрепление каната с каждой стороны барабана расстояние s равное длине не менее четырех шагов нарезки. При tб = 18 мм, примем s = 72 мм. Расстояние между правым и левым нарезными полями l1 в средней части барабана примем равным 130 мм. Расстояние между осями ручьев блоков в крюковой обойме принято равным 133 мм. Таким образом, размер l1 обеспечивает нормальное набегание каната на барабан даже при самом верхнем положении крюковой обоймы. Тогда общая длина барабана:  Рисунок 2 – Схема к расчету стенки барабана: а – на сжатие; б – на совместное действие изгиба и кручения Толщина стенки барабана, выполненного из чугуна СЧ 15-32, определяется из расчета на сжатие (рисунок 2, а): где где K – коэффициент запаса прочности, принимаемый по таблице 17; для крюковых кранов K = 4,25. Тогда: Однако, исходя из технологии отливки барабана, толщина стенки не должна быть меньше определенной по эмпирической зависимости: Примем толщину стенки равной 14мм. Кроме того, стенка барабана испытывает напряжение изгиба и кручения. Напряжения изгиба имеют максимальное значение при положении каната около центра барабана. Расчетная схема и эпюры крутящих и изгибающих моментов приведены на рисунке 2, б: Сложное напряжение от изгиба и кручения:  ; ;где W – экваториальный момент сопротивления поперечного сечения барабана:  ; ;где D1 = Dб-dk = 400-15 = 385 мм; D2 = Dб-dk-2 Таким образом, напряжения в стенке барабана от изгиба и кручения весьма малы. Основным напряжением, определяющим прочность барабана, является напряжение сжатия. Скорость каната, навиваемого на барабан, при скорости груза 8 м/мин: Число оборотов барабана в минуту: 1.3 Выбор электродвигателя и редуктора Определим статическую мощность двигателя при подъеме номинального груза: где Выбираем электродвигатель серии МТН, отличающийся высоким классом нагрев стойкости изоляции. С учётом коэффициента использования мощности: Выбираем электродвигатель типа МТВ 411-8, ГОСТ 185-70, имеющий параметры: Nдв = 16 кВт; ПВ = 25%; nдв = 710 об/мин; J = 0.537 кг м Общее передаточное число редуктора: По нормали на крановые редукторы типа Ц2 выбираем редуктор Ц2-350, имеющий передаточное число i = 32,42 и мощность Nред = 17 кВт при n = 750 об/мин и среднем режиме работы. Для механизма подъема расчетный момент передаваемый редуктором, принимается равным наибольшему статическому моменту при установившемся движении при подъеме, т.е. Мр =Мп. Наибольший момент, передаваемый редуктором, не должен превышать допустимого момента Мнаиб: где m – коэффициент пускового момента, для среднего режима m = 1,6; 1.4 Определение тормозного момента и выбор тормоза Тормозной момент: где k – коэффициент запаса торможения, принимаемый согласно Правилам Госгортехнадзора для среднего режима k = 1,75; Mст - статический крутящий момент на тормозном валу при торможении, определенный в предположении равномерного распределения нагрузки между всеми ветвями полиспаста с учетом потерь в механизме, способствующих удержанию груза; Наибольшее распространение в краностроении находят нормальные колодочные тормоза с электрогидравлическим приводом. Принимаем по нормали тормоз ТКТГ-200 с одноштоковым электрогидравлическим толкателем и с максимальным тормозным моментом 1600 Н м. 1.5 Крюковая подвеска Выбираем крюковую подвеску по ГОСТу 66627-74(2). Типоразмер по стандарту 3-12,5-406; режим работы – средний, грузоподъемность – 12,5 т, диаметр каната – 15 мм, масса – 205 кг. Основные размеры: число блоков – 3; диаметры: D = 406 мм, d = 90 мм, d1 = 140 мм, d2 = М64, d3 = 90 мм. Размеры блоков: B = 260 мм, B1 = 192 мм, B2 = 16 мм, B3 = 62 мм, B4 = 92 мм. Высоты: H = 1077 мм, H1 = 242 мм, H2 = 430 мм. Длины: L = 180 мм, L1 = 520 мм. 1.6 Подшипники оси барабана Ось барабана установлена на двух подшипниках, работающих в различных условиях. Учитывая возможность неточности монтажа оси барабана, применяем шариковые радиальные однорядные подшипники средней серии по ГОСТу 8338-75. Условное обозначение – 312. Размеры подшипника: диаметр посадки на вал d = 60 мм, диаметр подшипника D= 130 мм, ширина B = 31 мм, радиус r = 3,5 мм, динамическая грузоподъемность Cr = 64,1 кН, статическая грузоподъемность Coт = 49,4 кН. 1.7 Крепление каната к барабану Канат крепится к барабану прижимной пленкой с трапецеидальными канавками, где канат удерживается силой трения, создаваемой затяжкой двух болтов М20. |