Зонирование 1.01 (Автосохраненный). Введение Один из важнейших принципов дизайна интерьеров и планирования помещения зонирование

Скачать 221.12 Kb. Скачать 221.12 Kb.

|

|

Введение Один из важнейших принципов дизайна интерьеров и планирования помещения – зонирование. Выделение из общего пространства отдельных зон предназначено для эффективного решения самых разных задач. Практическая значимость исследования заключается в том, что внедрение результатов работы поможет предприятию сократить потери от ошибок при проектировании складских помещений в дальнейшем, оценить перспективы своего развития и объем прибыли от своей деятельности на определенном временном интервале. Тематика данной дипломной работы очень актуальна, ведь правильное планирование помещений склада очень важно, но если неправильно определить нагрузку на пол, связь обстроченной площади с общей площадью , количество потоков товаров от каждой клиентской группы то можно получить складской комплекс с ухудшении показателями эффективности из-за которых снизится рентабельность. Создание складских технологических зон опирается на разумное использование вместимости зон складского комплекса, технику обработки и сохранения, а также использование технологических и людских видов ресурсов. Большое количество людей часто считают, что склад простое сооружение, по сравнению с офисным комплексом или торгово-развлекательным центром. А ведь, правда, склад это здание состоящие из одного этажа не имеющая ни каких архитектурных изысков, не нуждающиеся в создании дизайна помещений, преследующих цель презентовать. Все же и здесь существуют свои подводные каменные глыбы, которые также важны как презентабельность офиса, и место расположения торгово-развлекательный центра. Нарушая эти принципы проектирования можно попасть впросак. Чтобы не попасть впросак нужно проводить тщательное зонирование любых торговых площадей от мелких складских помещений до больших складов торгово-развлекательных центров. Ведь если не проводить зонирования то можно определить не правильно что где будет стоять, а также как и что будет поставляться, и где какие товары лидеры будут стоять и многое другое. Главная цель этой работа выявление эффективных путей зонирование складских помещений. Цель работы предопределяет решение следующих задач: 1. Раскрытие понятия и принципов зонирования складских помещений; 2. Определение методов анализа эффективности (целесообразности) зонирования; 3. Анализ системы зонирования складских помещений АО ДЗХО Заря 4. Разработка мероприятий по оптимизации зонирования складских помещений АО ДЗХО Заря Объектом исследования в этой работе является АО "ДЗХО" Заря. Предметом исследования зонирование складских площадей. 1Теоретические основы зонирования складских помещений 1.1Зонирование складских помещений: определения и принципы Зонирование помещений - это объединение пространства с разделением его на функциональные зоны. Зонирование можно представить как переход пространства из одного отдела "зоны" в другое, если между ними нет препятствий в виде перегородок и других препятствий. Для того чтобы по полной использовать площадь склада, необходимо зондировать данную площадь в зависимости от вида операций выполняемых на данном складском помещении. Как правило, выделяют две основные зоны это основная и вспомогательная, которые потом подразделяются на мелкие подзону. Главная зона или как по-другому ее называют основная площадь это территория склада на которой, в основном хранятся материалы или сырье, при этом включая находящиеся на данной территории стеллажи полочные и контейнеры и другие конструкции, предназначенные для хранения. К этой зоне относят зоны резервного хранения, в этой зоне хранится груз, который прибыл внепланово или груз, который не помещается в основную зону. Кроме зоны резервного хранения к основной зоне относятся и другие зоны которые описаны в таблице №1 зоны, относящиеся к основной зоне. В зависимости от способа хранения материала (штабелями или на стеллажах), коэффициент использования складской площади варьируется от 0,3 до 0,75.прим 1 Зоны, относящиеся к основной зоне

Вторая зона или как ее часто называю вспомогательная включает в себя три основные под зоны:

Чтобы определить нужные нам зоны склада, как правило, используют их классификации по логистический принципам. Всего этих классификаций 4, и они описаны в таблице № 2. Таблица№2 Классификация по логистическим принципам

Принципы перечисленные ранее соответствуют организации складского помещения по принципу АСХ (адресной системы хранения ). Адресная система это система размещения товара на складе с учётом характеристик склада и товара основано на высокоавтоматизированный действие, а также управление отгрузкой и загрузкой. Прим 3 Работнику нужно минимум информационных данных при адресной системе хранения, но при этом ее использование жёстко регламентируется. Традиционно выделяют два способа организаций адресной системы хранения: динамическое и статистическое. Динамическое хранение. При таком хранение за товаром не закрепляется область на складе. Поступил на склад груз, и кинули его на любое свободное место. Самый главный плюс данного метода хранения это то, что не надо постоянно проводить анализ ассортимента по оборачиваемости товара, что нужно при закрепление за товаром номенклатурных мест на складе. Ещё плюс данного метода, что это метод позволяет максимально эффективно использовать складскую территорию. Минус или недостаток этого метода это сложность поиска товара на складе, особенно труден поиск товара при большом количестве наименований. Если подробнее сказать то все зависит от работы информационной системы, и если случится сбой то отпуск товара невозможен. Это определяет жёсткую зависимость от кладовщика и наличие квалифицированного рабочего персонала. Подходящая местность для использования динамической системы это складские помещения ответственного хранения. Также данную систему хранения можно использовать в накопителях. Накопители используются на складах где при комплектации заводские упаковка вскрывается и товар помещается в более новые и мелкие упаковки . прим 4 Статистическое хранение Идея данного метода заключается в том, что на складе есть маркерная доска на этой доске обозначены зоны стеллажи ячейки с указанием адреса каждого стеллажа. Сборщик во время операции комплектации заказа, должен в листе отборки или в другом документе возле товарной позиции указывать процент наполненности ячейки, из которой осуществляется выемка. После выполнения комплектации заказа, комплектовщик который выполнил комплектацию должен закрасить маркером на карте нахождение свободных мест в ячейках, и указывает процент наполненности ячейки. Необходимо заранее определить какими цветами, какой процент наполненности будет обозначен. Разумеется, тут возможна только приблизительная маркировка. Недостатки данного метода заключается во-первых информация поступает медленно, во-вторых работник должен потратить время на заполнение листов комплектации и прорисовку карты размещение свободных мест хранения, но при заполнении карты велика вероятность совершить ошибку, но без использования этой системы риск совершить . Есть возможность изображения лишь простой стеллажной системы , но при использовании более сложных нужен другой способ визуализации. Данная система может давать хорошие результаты при простом и стабильном ассортименте. 1.2 Методы анализа целесообразно зонирования Важным фактором в эффективной работе складского хозяйства является правильная организация хранения на складе. Как правило организации интересует улучшение уровня обслуживания клиентов, то оптимизация складских работ, а именно улучшение качества комплектации и уменьшение трудозатрат на комплектацию , будут необходимы и очень при очень важны Как правило, на складе процесс товарообработкии может происходить в трёх видах технологий ручной, механизированной и автоматизированной. Данные технологии описаны в таблице № 3 Технологии обработки. Таблиц№3 Технологии обработки

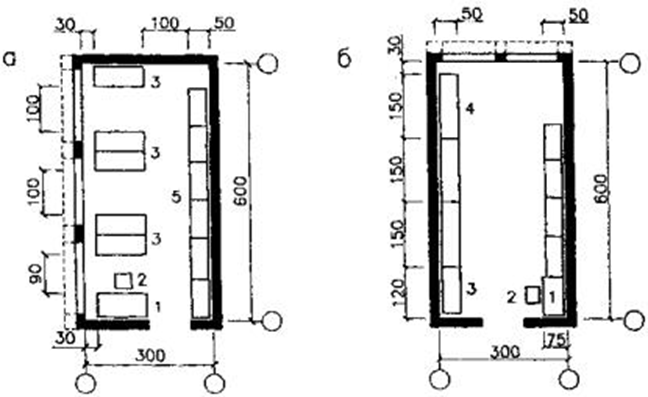

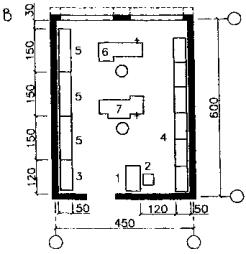

Чтобы выбрать ту или иную технологию необходимо ориентироваться на показатели единовременных вложений(максимальные для автоматизированной технологии) и текущих затрат (максимальные для ручной технологии). Определив технологию которую нам лучше использовать, мы можем перейти к расчету зон склада . Когда мы определили состав и оснащение тех зон, мы можем пойти рассчитать площадь зон товарообработки и зон размещения товаров. Площади зон товарообработки рассчитываю по формуле Sзоны = Sпоста х Nпостов, (1) где Sпоста – площадь одного поста товарообработки, м2; Nпостов – требуемое количество постов товарообработки, ед Sпоста = Sраб. места + Приходов + Sтовара, (2) где Sраб. места – площадь стационарного рабочего места (при наличии такового), м2; Sтовара – площадь, занимаемая товаром, ожидающим обработки и обработанным, м2. Формула для определения площадей зон хранения товаров имеет несколько другой вид: где Sраб. места – площадь стационарного рабочего места (при наличии такового), м2; Sпроходов – площадь технологических проходов/проездов для обеспечения работы одного поста, м2; Sтовара – площадь, занимаемая товаром, ожидающим обработки и обработанным, м2. Формула для предварительного определения требуемых площадей зон хранения товара имеет несколько иной вид: Sхран = Vхран /(Nярусов х k исп. пл), (3) где Sхран – требуемая площадь зоны хранения, м2; Vхран – требуемый объем единовременного хранения, выраженный в единицах хранения (паллет, лотков, коробов и пр.); Nярусов – количество ярусов размещения единиц хранения (ярусов kисп. пл. – коэффициент использования площади зоны хранения, являющийся отношением площади, на которой размещен товар, к общей площади зоны с учетом технологических проездов. В первом приближении для полетного хранения на фронтальных стеллажах kисп. пл. принимается в пределах от 0,31 до 0,36. Стоит отметить, что для предварительного определения требуемых площадей зон целесообразно, а в некоторых случаях необходимо делать схематичные(Рисунок 1 Схемы инструментальной кладовой , склада готовой продукции и склад заготовок и материалов ) прорисовки состава элемента (поста) зоны с указанием габаритных характеристик. •стационарный стол контроля 1,3 х 0,8 м; •два места для размещения паллет с заказами, ожидающими контроля (площадь паллеты 1,2 х 0,8 м); •два места для размещения паллет с проконтролированными заказами (площадь паллеты 1,2 х 0,8 м); •технологические проходы шириной 0,6–1,2 м; •технологический проезд шириной 2,5 м. Рисунок 1 Схемы инструментальной кладовой , склада готовой продукции и склад заготовок и материалов   а - инструментальная кладовая; б - склад готовой продукции; . 1 - стол рабочий; 2 - стул; 3 - стеллаж ячеечный; 4 - стеллаж универсальный; 5 -шкаф инструментальный; 6 - станок токарно-винторезный; 7 - станок отрезной; 8 - станок фрезерный универсальный; 9 - стенд сборочный; 10 - тумба для инструментов; 11 -верстак слесарный; 12 - станок вертикально-сверлильный; 13 - станок токарно-винторезный; 14 - станок плоско-шлифовальный; 15 - станок кругло-шлифовальный; 16 - станок точильный; 17 - подставка для настольного оборудования; 18 - подставка для разметочной плиты; 19 - электроталь.10 •Когда процесс создания вариантов компоновочных решений завершён, происходит сравнительная оценка по логистический показателям . •Емкость склада (запас емкости по отношению к планируемым объемам хранения). •Пропускная способность склада при принятом графике работ (запас пропускной способности по отношению к планируемым объемам товарообработки). •Максимально возможная пропускная способность склада (при круглосуточной работе семь дней в неделю). •Единовременные вложения в реализацию проекта. •Стоимость создания одного паллето-места. На основе полученных результатов от сравнения, принимается решение о использовании того или иного компоновочного решения, а также выстраивается этапность реализации вариантов, определяется один или нескольких базовых вариантов для детальной проработки. Разрабатывая технологию обработки товаропотока необходимо опираться на основные принципы организации внутри складских бизнес-процессов: •Планомерность и ритмичность складских работ. •Реализация эффективных схем товарообработки. •Реализация эффективной системы хранения и учета товара. •Эффективное использование персонала и техники. •Оптимизация системы информационного обмена. По результатам полученным в результате технологического проектирования составляю и разрабатывают организационно - штатная структура, технологические карты и диаграммы бизнес-процессов , разрабатываются внутренние документы и регламенты взаимодействия склада со смежными подразделениями компании, формализуются в должностных инструкциях права и обязанности сотрудников. Определение требуемого ресурса персонала и техники проводится отдельно для каждой зоны. Общая формула определения потребностей в ресурсе имеет следующий вид11: Nресурса = Vсмена/(Qрес х Тработ),

При использовании средних значений объемов нагрузки на участок в представленную формулу необходимо добавить коэффициент неравномерности нагрузки (это отношение максимального объема нагрузки на данном участке за рассматриваемый период к среднему с возможной последующей корректировкой). Производительность ресурса целесообразно определять на основании данных, полученных в результате хронометража операций. Если провести хронометраж невозможно, то в принципе можно использовать показатели производительности ресурса на аналогичных складах со схожей технологией товарообработки, структурой товар потоков и параметрами зон. При проведении детального зонирования на чертежах размещаем выбранное стеллажное оборудование и стационарные рабочие места персонала с учетом шага колонн, ширины технологических проездов и проходов, архитектурных и иных ограничений и требований. |