Организация технического обслуживания силовой передачи и ходовой. Введение параметры технического

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

|

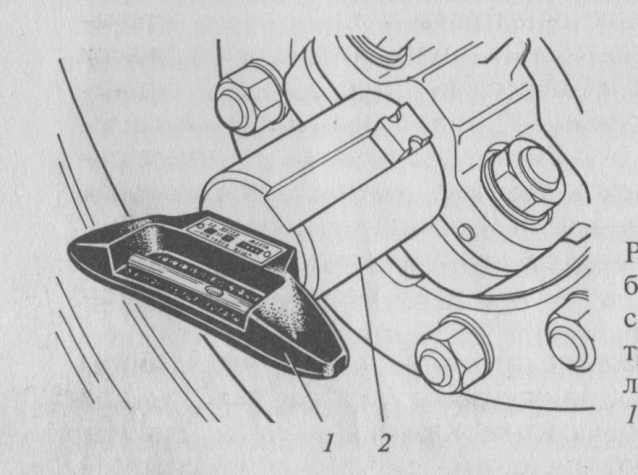

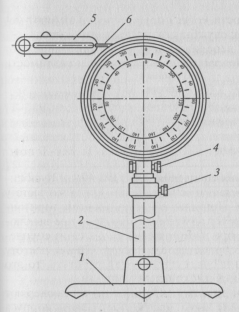

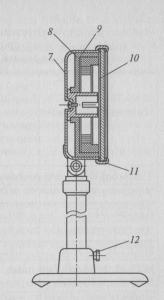

СОДЕРЖАНИЕ стр. ВВЕДЕНИЕ…………………………………………4 ПАРАМЕТРЫ ТЕХНИЧЕСКОГО СОСТОЯНИЯ…………………………………………….5 Техническое обслуживание силовой передачи И ходовой ЧАСТИ ТРАКТОРА МТЗ-80/82 ВВЕДЕНИЕ Универсально-пропашные тракторы «Беларусь» МТЗ-80, МТЗ-82 относятся к лучшим отечественным тракторам. С каждым годом конструкция их совершенствуется, улучшается качество, повышаются экономичность, надежность и ремонтопригодность. Они получили широкое признание механизаторов. Вместе с тем велики еще простои тракторов из-за отказов и неисправностей, возникновение которых зачастую обусловлено низкой культурой эксплуатации машин, неудовлетворительным качеством ремонта. Основным справочным материалом при проведении ремонта для трактористов и слесарей-ремонтников служит инструкция по эксплуатации тракторовМТЗ-80, МТЗ-82, изданная заводам и заготовителем. Несмотря на информативность инструкции, содержащиеся в ней данные о конструкции, ремонте, применяемом инструменте, съемниках, приспособлениях, контрольно-измерительных приборах, об основных правилах и последовательности разборки-сборки трактора оказываются недостаточными. В результате трактор и его составные части даже опытные механизаторы нередко разбирают наугад. Из-за отсутствия данных по дефектации многие пригодные к работе детали заменяют, что приводит к удорожанию ремонта. Пробуксовка сцепления или неполное выключение передач ведут к усиленному износу и поломкам деталей сцепления, деталей коробки передач, заднего моста и переднего ведущего моста трактора. Для того чтобы обеспечить бесперебойную работу сцепления, избегать серьезных отказов при его эксплуатации и увеличения срока службы сцепления, необходимо своевременно проводить операции по техническому обслуживанию и диагностированию главного сцепления. В моей письменной экзаменационной работе рассматривается процесс проведения работ по техническому обслуживанию сцепления тракторов МТЗ-80 и МТЗ-82. Введение Разработка и внедрение новых моделей высокопроизводительных с/х машин и прогрессивных технологий их технического обслуживания (то) и ремонта связаны, прежде всего. с использованием технического диагностирования, при котором устанавливается рациональные объемы работы по предупреждению отказов. прогнозируется техническое состояние машины и осуществляется управлением ее техническим состоянием. Диагностирование машин, приводимое опытным специалистом с использованием приборов и приспособлений, обеспечивает определение технического состояние агрегатов, механизмов и систем машины без их разборки, позволяет прогнозировать сроки службы узлов до ремонта, фактически управлять их техническим состоянием путем назначения соответствующих предупредительных работ, выполняемые в процессе то. Это сокращает время простоя машины, обеспечивает значительную экономия средств на её обслуживание и ремонта. Выполнение только необходимых операций по ремонту и регулирования снижает расход запасных частей и топливо смазывающих материалов. Так, своевременное обнаружение и устранение значительных неисправностей в системах питания или зажигания двигателя, агрегатов трансмиссии или ходовой части улучшает на 5-10% топливо экономические показатели, увеличивается мощность двигателя, в 2-3 раза улучшается экономические показатели, повышает безопасность эксплуатации машины. Особенно это важно в условиях экономической реформы, когда стоимость топлива, запасных частей чрезвычайно выросла по сравнению с ценой с/х продукции. Учитывая высокую стоимость отказа машин связанную так же с дополнительным их простоем, особое значение приобретает выбор правильной стратегии то и ремонта машин и оборудования. По данным ГОСНИТИ, стратегия то и ремонта по состоянию при прогнозировании остаточного ресурса уменьшает в несколько раз вероятность отказа контролируемых составных машин. Источник: https://www.bibliofond.ru/view.aspx?id=803454 © Библиофонд ВВЕДЕНИЕ Ходовая система и силовая передача оказывают существенное влияние на эксплуатационные показатели трактора. Например, чем ниже несущая способность почвы, тем меньше должно быть давление в шинах. Колесные тракторы используют для обработки пропашных культур с различной шириной междурядья. Безопасность движения трактора определяется зазором в подшипниках передних колес, сходимостью колес, величиной свободного хода рулевого колеса, техническим состоянием гидроусилителя руля и исправностью тормозов. В связи с этим механизатор периодически контролирует техническое состояние силовой передачи, ходовой части, рулевого управления и проводит ее обслуживание. Цель работы: изучить технологию организации технического обслуживания силовой передачи и ходовой части трактора МТЗ-80/82. ПАРАМЕТРЫ ТЕХНИЧЕСКОГО СОСТОЯНИЯ. К наиболее ответственным составным частям силовой передачи относятся сцепление, коробка передач, главная и конечная передачи. Сцепление должно обеспечивать надежную передачу крутящего момента, быстрое и полное отключение коробки передач от дизеля, а также плавное нагружение остальных составных частей силовой передачи при трогании трактора с места. Плавное трогание трактора и кратковременные перегрузки, неизбежные при выполнении полевых механизированных работ, обуславливают пробуксовывание дисков сцепления, а значит и изнашивание фрикционных накладок. Износ фрикционных накладок влечет за собой перемещение нажимного диска в сторону маховика и вследствие этого уменьшение силы нажатия нажимных пружин или кулачков. По этой причине диски пробуксовывают, вызывая нагрев их рабочих поверхностей. При этом диски коробятся, а пружины теряют упругость, что усиливает пробуксовывание сцепления и разрушение рабочей поверхности фрикционных накладок, нарушаются первоначальные регулировки. Работоспособность механизмов силовой передачи зависит от состояния зубьев шестерен, подшипников, шлицевых соединений, вилок переключения и базисных деталей — корпусов. У вилок переключения шестерен изнашиваются поверхности щек, вследствие чего шестерни включаются не полностью, поверхности зубьев шестерен испытывают повышенные удельные нагрузки, интенсивно изнашиваются на конус, выкрашиваются и ломаются. Зубья шестерен силовой передачи под влиянием огромных кон- ыктных напряжений, возникающих при резких троганиях с места и перегрузках, также могут выкрашиваться и ломаться. Зубья непостоянно включенных шестерен при переключении передач изнашиваются и скалываются с торцов, особенно если «ведет» сцепление. По мере изнашивания зубьев, шлицов и подшипников увеличиваются зазоры между сопрягаемыми деталями. Чрезмерное увеличение зазоров сопровождается возникновением ударных нагрузок, колебаний тягового усилия на крюке, снижению сменной наработки трактора и повышению расхода топлива. Часто зубчатые колеса и подшипники интенсивно изнашиваются под действием абразивов, попадающих в корпуса через дефектные уплотнения и из-за несвоевременной замены трансмиссионной смазки. Оценить износ составных частей силовой передачи можно по суммарному боковому зазору, который возрастает пропорционально наработке, например так, как показано на рис. 8.1. Измерение суммарного бокового зазора в силовой передаче трактора производят с помощью угломера КИ-13909-ГосНИТИ. Для этого одно из ведущих колес поднимают домкратом, а другое — затормаживают. Включают передачу, в зацеплениях которой необходимо определить суммарный боковой зазор. Закрепляют на поднятом колесе с помощью встроенных магнитов угломер и, вращая колесо в одну сторону, выбирают имеющийся в зацеплении зазор, а угломер поворачивают вокруг своей оси так, чтобы правый или левый край пузырька ампулы совпал с отметкой «О» шкалы угломера. Медленно вращают колесо в противоположную сторону до полного выбора зазора и по положению края пузырька на шкале угломера определяют боковой зазор в силовой передаче. Этот показатель является суммарным и не дает полного представления о состоянии отдельных соединений. Ходовая система трактора во время работы, кроме больших ударных нагрузок и частых перегрузок, постоянно испытывает действия пыли, грязи, влаги, поэтому ее составные части изнашиваются усиленно. У гусеничных тракторов наибольшему износу подвержены проушины и пальцы гусеничных цепей. Чтобы повысить срок службы гусеничных цепей до предельного состояния при первоначальном их износе, определяемом по величине шага, заменяют пальцы. По мере изнашивания гусенич-  Рис. 8.1. Измерение суммарного бокового зазора в механизмах силовой передачи колесного трактора МТЗ-80, МТЗ-82 угломером К.И-13909-ГосНИТИ: 1 — угломер; 2 — полуось заднего колеса трактора ных цепей увеличивается их шаг, увеличивается несоответствие шага гусеничных цепей шагу ведущих колес, что ведет к чрезмерным нагрузкам на звенья гусеничных цепей и зубья ведущих колес, соскакиванию гусеничных цепей с ведущих колес, натяжных колес, опорных и поддерживающих катков. Во время выполнения некоторых полевых механизированных работ (например, пахоты) правая и левая гусеничные цепи изнашиваются неодинаково, поэтому периодически их меняют местами вместе с ведущими колесами. Износ и шаг звеньев гусеничной цепи определяют по суммарной длине десяти звеньев в натянутом состоянии. Износ зубьев ведущих колес проверяют специальными шаблонами. Одним из основных параметров состояния ходовой системы гусеничного трактора является предварительное натяжение гусеничных цепей, которое значительно влияет на потери мощности (до 9 %) при движении трактора и интенсивность изнашивания составных частей ходовой системы. В ходовых системах гусеничных тракторов имеется большое число подшипниковых узлов. При прямолинейном движении трактора на каждый из двух подшипников одного узла действует только вертикальная нагрузка. При поворотах внутренние и наружные обоймы подшипников перекашиваются, нарушается нормальный контакт роликов или шариков с беговыми дорожками колец, происходит усталостное разрушение рабочих поверхностей. Кроме того, при увеличенных зазорах в подшипниковых узлах и износе сальниковых уплотнений резко возрастает интенсивность их абразивного изнашивания. Для предотвращения перечисленных явлений следует периодически проверять зазоры, регулировать конические роликовые подшипники и заменять предельно изношенные подшипники других типов. Важным параметром технического состояния ходовой системы колесного трактора является давление воздуха в шинах. При пониженном давлении повышаются затраты мощности на перекатывание колес, увеличивается трение внутренних слоев каркасов покрышек, что приводит к их перегреву, расслоению и снижению в 1,5...2,5 раза срока службы. При чрезмерно высоком давлении в шинах увеличивается буксование ведущих колес, износ покрышек и погектарный расход топлива, уменьшается сменная наработка. При любом отклонении давления в шинах от номинального ухудшается управляемость трактора, повышается подрезание культурных растений при междурядной обработке пропашных культур. При использовании колесного трактора на пахотных работах правые колеса, как правило, движутся по борозде, в результате покрышки правых и левых колес изнашиваются неодинаково. Износ почвозацепов оценивают внешним осмотром и измерением их высоты, при необходимости колеса периодически меняют местами. Благодаря этому срок службы покрышек повышается. Срок службы покрышек передних колес во многом зависит от величины их сходимости. Неправильные регулировки сходимости и наибольших углов поворота направляющих колес ухудшают маневровые свойства трактора, увеличивают минимально необходимую ширину поворотной полосы и уменьшают урожайность возделываемых сельскохозяйственных культур. Проверка и регулирование сцепления и тормозов Проверка общего состояния сцепления. Осуществляют пуск дизеля. Включают рабочую передачу и устанавливают среднюю частоту вращения коленчатого вала. При движении по ровному горизонтальному участку полностью затормаживают трактор, не выключая сцепление. Если дизель при этом остановится, значит сцепление работает нормально. Если же дизель только снизит частоту вращения коленчатого вала и будет продолжать работать, то это указывает на пробуксовывание дисков сцепления. Останавливают трактор и дизель, открывают люк и проверяют состояние сцепления. Наличие дыма, чрезмерный нагрев корпуса и специфический запах жженых фрикционных накладок свидетельствуют о пробуксовывании дисков. Проверку и регулирование сцепления проводят по следующим параметрам: зазору между отжимными рычагами (упорным кольцом отжимных рычагов) и упором отводки (выжимным подшипником) — щупами; свободному и полному ходу педали — приспособлением КИ-9919- ГосНИТИ; полному ходу отводки, определяемому измерительной линейкой длиной 300 мм. Приспособление К.И-9919-ГосНИТИ, представленное на рис. 8.2, предназначено для проверки свободного и полного хода рычагов и педалей механизмов управления тракторами при ТО. Проверка хода рычага или педали механизма управления. Устанавливают приспособление на пол кабины около проверяемого рычага или педали. Прикрепляют зажим приспособления к рукоятке рычага или педали. Совмещают риску на поворотном кольце приспособления с цифрой «0» шкалы. Устанавливают измерительную головку приспособления на такой высоте от пола кабины, чтобы ось зажима и конец нити находились в плоскости, параллельной полу кабины. Отводят рычаг или нажимают на педаль, по показанию шкалы приспособления, умноженному на два, определяют свободный или полный ход рычага (педали).   Рис. 8.2. Общий вид приспособления для проверки механизмов управления трактором КИ-9919-ГосНИТИ: / — основание; 2 — стойка; 3, 4, 12 — зажимные винты; 5 — зажим; 6 — нить; 7— корпус; 8 — барабан; 9 — спиральная пружина; 10 — шкала; 11 — поворотное кольцо Сцепление проверяют и регулируют следующим образом. Определяют разницу в зазорах между отжимными рычагами и упором отводки (выжимным подшипником). При наличии упорного кольца отжимных рычагов (тракторы Т-150, Т-150К, Т-4А) проверяют равномерность зазоров между отжимными рычагами и кольцом, а также одновременность соприкосновения отжимных рычагов с кольцом при выключении сцепления. Если разница в расположении рабочих поверхностей лапок рычагов относительно вертикальной плоскости превышает 0,5 мм, необходимо выровнять их, руководствуясь данными, приведенными в табл. 8.1. Если после выравнивания отжимных рычагов зазор не соответствует данным табл. 8.1, его регулируют изменением длины тяги с помощью регулировочной вилки, отсоединив ее от рычага включения сцепления. Если отрегулировать зазор изменением длины тяги невозможно, его регулируют перемещением лапок отжимных рычагов в сторону маховика дизеля с помощью нажимных болтов при отпущенных контргайках или расшплинтованных корончатых гайках (в зависимости от конструктивных особенностей сцепления). Таблица 8.1 Номинальные значения регулируемых параметров механизмов управления главным сцеплением трактора, мм

После достижения номинального зазора между отжимными рычагами и упором муфты выключения сцепления свободный ход педали может превышать номинальное значение, приведенное в техническом описании и инструкции по эксплуатации трактора. Это объясняется наличием увеличенных зазоров в шарнирных соединениях механизма управления сцеплением, обусловленных износом соединительных пальцев и проушин регулировочных вилок. Поэтому при больших зазорах в шарнирных соединениях механизма управления сцеплением свободный ход педали должен превышать приведенные в табл. 8.1 значения на величину поправки, учитывающей износ подвижных соединений. Чтобы определить величину поправки, удерживают муфту выключения сцепления в крайней задней позиции (у тракторов Т-130 и Т-100МЗ — в крайней передней позиции) и измеряют ход педали по подушке от крайней задней позиции до полного устранения суммарного зазора в соединениях. При техническом обслуживании главных сцеплений различных тракторов выполняются дополнительные контрольно-регулировочные операции. У тракторов Т-150, Т-150К, Т-4А, ДТ-75В, ДТ-75М, ДТ-75МВ, HT-75H после регулирования зазора между отжимными рычагами и упором муфты выключения сцепления проверяют полный ход отводки, который должен иметь следующие значения: у тракторов Т-150, Т-150К, Т-4А, ДТ-75М — 21 ...22 мм, у трактора ДТ-75МВ — 15... 18 мм. У трактора Т-4А при включенном сцеплении рычаг тормозка карданной передачи должен отклоняться от вертикали назад на 30°. Расстояние между осью отверстия в вилке поршня и крышкой гидроусилителя должно быть 109... 111 мм. Педаль сцепления должна располагаться на одной линии с педалями остановочных тормозов, которые должны упираться в заднюю кромку паза пола кабины. У тракторов ДТ-75М, ДТ-75МВ и самоходного шасси Т-16М регулируют зазор между упорами ведущего нажимного диска и регулировочными болтами. Для этого, отпустив контргайки, ввертывают болты до упора в диск, а затем вывертывают на один оборот и затягивают контргайки, благодаря чему обеспечивается отвод диска на 1,5 мм. У тракторов T-130viТ-100МЗ после регулирования зазора между отжимными рычагами и упором отжимной муфты проверяют и при необходимости изменяют свободный ход штока сервомеханизма: сначала устанавливают зазор между штоком сервомеханизма и нажимным рычагом, равный 1,0...0,5 мм, а затем, при неработающем дизеле, — свободный ход штока (утопание штока при нажатии на педаль), равный 14... 15 мм. У тракторов MT3-100viМТЗ-102 проверяют и при необходимости переводят регулировочными болтами при отпущенных контргайках механизм установки промежуточного диска в нейтральную позицию. При этом опорные пластины должны соприкасаться с болтами крепления тангенциальных пластин промежуточного диска. У тракторов МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л (прежде чем отсоединить тягу от рычага выключения сцепления) освобождают педаль от воздействия на нее пружины сервоустройства. Для этого ввертывают упорный болт до упора в кронштейн сервоустройства и отпускают болты крепления кронштейна, отсоединяют тягу тормозка от рычага выключения сцепления. После регулирования зазора между отжимными рычагами и выжимным подшипником отводки устанавливают кронштейны сервоустройства в крайнюю верхнюю позицию, повернув их против хода часовой стрелки до отказа, и затягивают болты крепления кронштейна. Вывертывают упорный болт сервоустройства до возврата педали и исходную позицию (до упора в пол). Проверяют надежность воз врата педали в исходную позицию под действием пружины серво устройства при перемещении педали на величину свободного хода. В случае зависания педали на участке свободного хода отпуска ют болты крепления кронштейна сервоустройства и поворачива ют кронштейн по ходу часовой стрелки на величину, обеспечила ющую возврат педали в исходную позицию при перемещении ее на величину свободного хода. У тракторов ЮМЗ-6АЛ, ЮМЗ-6АМ, ЮМЗ-6КЛ, ЮМЗ-6КМ проверяют и, если необходимо, регулируют изменение длины тяги блокировочного механизма хода педали до упора в защелку (он должен составлять 150... 160 мм). Проверяют действие механизма усилителя, который при выключении сцепления должен обеспечивать минимально возможное усилие нажатия на педаль, а при включении — четкий возврат педали в исходную позицию. Регулируют этот механизм так же, как сервоустройство на тракторах МТЗ. У тракторов Т-70С, Т-70В перед регулированием зазора между отжимными рычагами и выжимным подшипником отводки отсоединяют оттяжные пружины и тягу тормозка от рычага выключения сцепления. Устанавливают поршень гидроусилителя в позицию, при которой расстояние от плоскости разъема фланца и корпуса гидроусилителя до оси пальца вилки штока поршня составляет 87...88 мм. У тракторов любой марки невозможность достижения требуемого зазора между отжимными рычагами или упорными кольцами и упором отводки указывает на предельный износ фрикционных накладок и необходимость их замены. |