|

|

Курсовая тело1. Введение Повышение надежности и долговечности машин является одной из главных проблем современного машиностроения

Введение

Повышение надежности и долговечности машин является одной из главных проблем современного машиностроения. Экономическое значение этой проблемы очевидно. Как показал статистический анализ, главной причиной выхода из строя машин является не их поломка, а износ подвижных сопряжений и рабочих органов под влиянием сил трения. При трении происходят коренные изменения приповерхностного объема материала соприкасающихся подвижных сопряжений. Эти изменения и определяют процесс износа и величину самой силы трения. Вынужденные простои машин при ремонте подвижных сопряжений приводят к большим потерям. Во многих отраслях промышленности каждый пятый рабочий -ремонтник. Нуждами ремонта занят большой парк металлообрабатывающих станков. Попытки применения традиционных методов науки о прочности твердых тел к задачам трения и износа оказались неэффективными.

Современный этап экономического развития России характеризуется резким количеством транспортных средств с большими сроками службы и пробегом, как отечественных, так и импортных. Эта проблема стала особенно актуальной в связи с огромным увеличением подержанной автотракторной техники, в основном не удовлетворяющей современным техническим и экологическим требованиям, что требует нетрадиционного подхода к решению данной проблемы.

Эксплуатация подержанной автотракторной техники приводит к значительному увеличению затрат на ее содержание: повышению расхода топливо-смазочных материалов и запасных частей, увеличению частоты ремонтных и регулировочных работ и т.д. Попадание вредных веществ в окружающую среду происходит непосредственно с выхлопом, при утечке смазочных материалов в период эксплуатации и проведения сервисных работ и т.д. По мере увеличения пробега, износа деталей и соединений количество вредных выбросов растет в геометрической прогрессии.

С недавнего времени для решения данных проблем предлагается относительно новый способ - применение антифрикционных добавок для повышения работоспособности и продления срока службы узлов и агрегатов автотракторных двигателей. Добавки позволяют не только существенно снизить величину износа в парах трения, но и произвести частичное восстановление изношенных в процессе работы поверхностей трибологических соединений.

Данный способ решения проблем, связанных с повышением работоспособности и уменьшением интенсивности износа пар трения, применяется на практике уже не один год. Производством антифрикционных добавок занимается большое количество фирм и предприятий. На данный момент список добавок в масло различного спектра действия содержит более 30 наименований и постоянно пополняется новыми препаратами. Однако, лишь 10 - 15% добавок из этого списка оказывают в той или иной степени положительное влияние на рабочие поверхности пар трения двигателей внутреннего сгорания. Остальные препараты или вообще не оказывают какого-либо влияния на узлы сопряжений или, что еще хуже, отрицательно влияют на рабочие показатели триботехнических соединений и всего двигателя в целом.

По объективным причинам до сих пор не предложена ни методика оценки эффективности применения антифрикционных добавок в смазочное масло автотракторных двигателей, ни методика оценки процессов изнашивания, происходящих в трибологических соединениях при работе двигателей внутреннего сгорания.

Задание на курсовую работу

Исходные данные для расчёта приведены в таблице ниже:

Размеры деталей (Таблица №1) и режим работы шатунных подшипников коленчатого вала двигателя BMW M60 V8

Параметры

|

Значения

|

Диаметр нижней головки шатуна, мм

|

54,000+0,02

|

Диаметр шейки вала, мм

|

49,99-0,014

|

Толщина вкладыша, мм

|

1,998

|

Длина подшипника, мм

|

17

|

Шероховатость поверхности вала, мкм

|

1,8

|

Шероховатость поверхности вкладыша, мкм

|

3,2

|

Диапазон нагрузки на подшипник, МПа

|

1,5 – 4

|

Диапазон частоты вращения коленчатого вала, 1/мин.

|

900 – 3500

|

Динамическая вязкость масла, Па с.

|

0,005 – 0,02

|

Перечень сокращений и условных обозначений

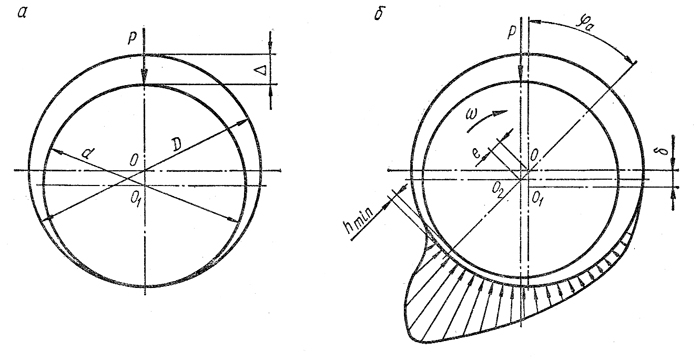

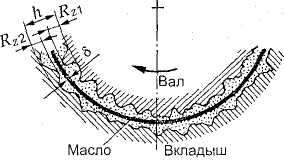

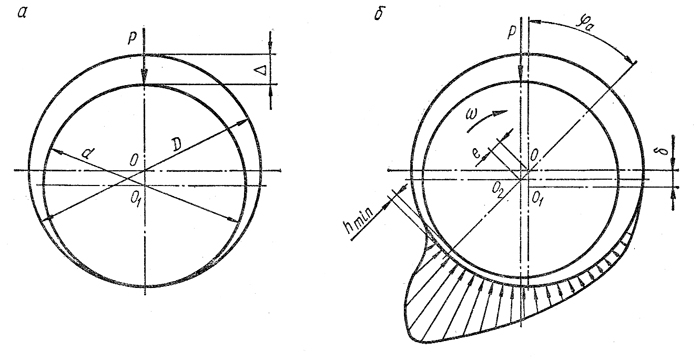

При анализе работоспособности подшипников используют следующие параметры (рисунок 1).

Размеры подшипника:

- внутренний диаметр подшипника (вкладышей); - внутренний диаметр подшипника (вкладышей);

–диаметр вала; –диаметр вала;

– длина подшипника (ширина вкладыша); – длина подшипника (ширина вкладыша);

– конструктивный коэффициент ( – конструктивный коэффициент ( ). ).

Зазор в подшипнике:

– диаметральный зазор; – диаметральный зазор;

– радиальный зазор ( – радиальный зазор (  ); );

– относительный зазор ( – относительный зазор (  ). ).

Параметры положения центра вала относительно центра подшипника:

– эксцентриситет; – эксцентриситет;

– относительный эксцентриситет ( – относительный эксцентриситет ( ); );

– минимальная толщина смазочного слоя; – минимальная толщина смазочного слоя;

– угол смещения оси эксцентриситета о направления нагрузки. – угол смещения оси эксцентриситета о направления нагрузки.

Скоростной режим:

- частота вращения вала; - частота вращения вала;

– угловая скорость вала, ( – угловая скорость вала, ( = = /60). /60).

Нагрузочный режим:

– нагрузка на подшипник; – нагрузка на подшипник;

– давление в подшипнике ( – давление в подшипнике ( = = / /  ). ).

Характеристика смазочного материала:

- динамическая вязкость масла. - динамическая вязкость масла.

Шероховатость поверхностей трущихся деталей:

- высота неровностей профиля по десяти точкам поверхности вала; - высота неровностей профиля по десяти точкам поверхности вала;

- высота неровностей профиля по десяти точкам поверхности вкладышей. - высота неровностей профиля по десяти точкам поверхности вкладышей.

Работа подшипника скольжения в условиях граничной и гидродинамической смазки показана на схеме рисунка 1.

Рисунок 1 – Схема работы подшипника скольжения в условиях граничной смазки (а) и в условиях гидродинамической смазки (б)

При неработающем двигателе и при запуске (рисунок 1, а), когда угловая скорость вала  равна или близка к нулю, центр равна или близка к нулю, центр  вала лежит на линии действия внешней силы вала лежит на линии действия внешней силы  на подшипник под его центром на подшипник под его центром  , при этом эксцентриситет , при этом эксцентриситет  равен радиальному зазору в подшипнике равен радиальному зазору в подшипнике  . Это соответствует граничной смазке. . Это соответствует граничной смазке.

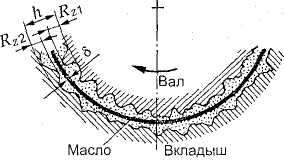

По мере увеличения частоты вращения поверхность вала затягивает масло в сторону вращения, что вызывает всплытие вала на слое масла и смещение центра вала также в сторону вращения. Между трущимися поверхностями образуется непрерывный смазочный слой, отделяющий эти поверхности друг от друга (рисунок 1б). Центр вала из точки  смещается в сторону вращения в точку смещается в сторону вращения в точку  и между поверхностями подшипника и вала возникает клиновый зазор. Смазочный слой, заполняющий этот зазор, называют масляным клином. Когда угловая скорость и между поверхностями подшипника и вала возникает клиновый зазор. Смазочный слой, заполняющий этот зазор, называют масляным клином. Когда угловая скорость  примет значение, соответствующее переходу в режим гидродинамической смазки, поверхности полностью будут разделены слоем смазки (рисунок 2). примет значение, соответствующее переходу в режим гидродинамической смазки, поверхности полностью будут разделены слоем смазки (рисунок 2).

Расчёт подшипников скольжения, работающих в режиме жидкостного трения, основан на гидродинамической теории смазки. Исходные положения этой теории были сформулированы русским учёным Н. П. Петровым в 1883 году. Дальнейшее развитие гидродинамическая теория смазки получила в трудах О. Рейнольдса, Н. Е. Жуковского и С. А. Чаплыгина других учёных.

Петров Н.М. установил, что поток движущейся жидкости, взаимодействуя с наклонной пластиной, образует масляный клин и создаёт подъёмную силу. В подшипнике, при смещении вала под действием нагрузки на величину эксцентриситета, также образуется изогнутый масляный клин и возникает подъёмная сила, которая при жидкостном трении уравновешивает реакцию опоры, и вал вращается, не касаясь подшипников (рисунок 2). Гидродинамическое давление может развиваться только в клиновом зазоре (эпюра на рисунке 1).

Рисунок 2 – Масляный слой при установившемся режиме работы подшипника в режиме гидродинамической смазки

В положении вала по схеме рисунка 1б минимальные и максимальные величины радиального зазора расположены на прямой, проходящей через центры вала и вкладыша. Эта линия называется линией центров. Минимальная толщина масляного слоя  находится на линии центров находится на линии центров  .Толщина масляного слоя зависит от большого числа факторов (нагрузки, угловой скорости, вязкости масла и других). .Толщина масляного слоя зависит от большого числа факторов (нагрузки, угловой скорости, вязкости масла и других).

2.2 Характеристика процессов трения и изнашивания деталей подшипников

Подшипники коленчатых валов автотракторных двигателей работают в условиях граничной, полужидкостной и гидродинамической смазок.

По ГОСТ 27674 – 88 - смазка это действие смазочного материала, в результате которого между двумя трущимися поверхностями уменьшаются износ и повреждения поверхностей деталей и коэффициент трения. Классификация включает несколько видов смазки. Применительно к подшипникам коленчатого вала выделяют следующие виды смазки.

Граничная смазка – смазка, при которой трение и изнашивание поверхностей, находящихся в относительном движении, определяются свойствами поверхностей и свойствами смазочного материала, отличными от объёмной вязкости смазочного материала.

Гидродинамическая смазка – жидкостная смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, самовозникающего в слое жидкости при относительном движении поверхностей.

Полужидкостная смазка – смазка, при которой осуществляется частично гидродинамическая, частично граничная смазки.

В условиях граничной смазки подшипники работают короткое время только в моменты пуска двигателя. Условия полужидкостной смазки возникают при работе двигателя на режимах, при которых максимальные нагрузки сочетаются с низкой частотой вращения коленчатого вала. Гидродинамическая смазка обеспечивается в условиях нормального режима работы двигателя. Вид смазки зависит от большого числа факторов.

2.3 Несущая способность подшипника

Параметром, характеризующим несущую способность подшипника, является коэффициент нагруженности (безразмерное число Зоммерфельда). Коэффициент нагруженности определяется по формуле

, (1) , (1)

где  - среднее давление в подшипнике, Па; - среднее давление в подшипнике, Па;

– относительный зазор; – относительный зазор;

– динамическая вязкость, Па с; – динамическая вязкость, Па с;

– угловая скорость вала, рад/с. – угловая скорость вала, рад/с.

Коэффициент нагруженности показывает, в каких условиях смазки работает подшипник. По его величине определяется минимальная толщина слоя смазки.

Минимальная толщина масляного слоя в подшипнике на режиме жидкостного трения равна

(2) (2)

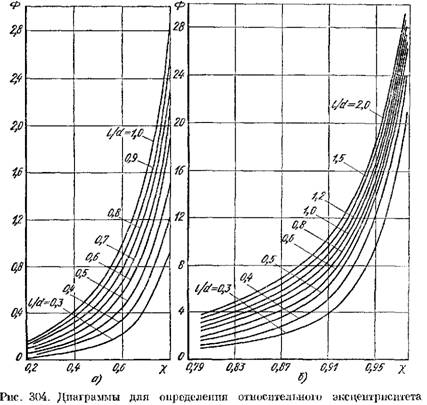

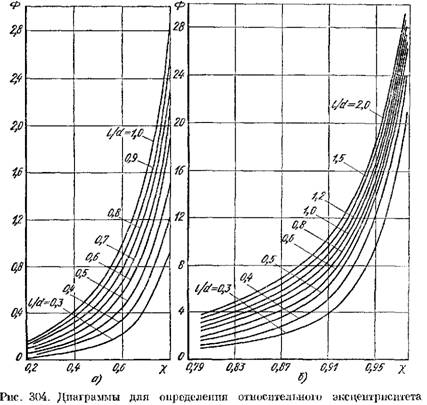

Взаимосвязь коэффициента нагруженности и относительного эксцентриситета, учитывающая конструктивные особенности подшипника (отношение длины подшипника к диаметру), показана на диаграмме рисунка 3.

Рисунок 3 Изменение коэффициента нагруженности в зависимости от эксцентриситета

2.4 Запас надёжности по толщине масляного слоя

Нарушение режима жидкостного трения будет в случае, если минимальная толщина масляного слоя достигнет значения, называемого критическим -  . .

Критическое значение определяется по формуле

, (3) , (3)

где  и и  шероховатости поверхностей вала и вкладыша. шероховатости поверхностей вала и вкладыша.

Критической несущей способностью называют величину коэффициента нагруженности, при которой минимальная толщина масляного слоя достигает такого значения, что наступает соприкосновение неровностей профиля поверхностей вкладыша и вала, то есть

= = (4) (4)

Запас надёжности работы подшипника по толщине масляного слоя определяется как отношение критического коэффициента нагруженности к рабочему:

(5)

При работе двигателя режим работы подшипников постоянно изменяется: изменяется нагрузка на подшипник, изменяется частота вращения коленчатого вала, в зависимости от температуры смазочного масла меняется его вязкость.

Для оценки работоспособности подшипников определяют несущую способность в диапазоне изменения параметров режима работы подшипника.

Из всех аргументов функции коэффициента нагруженности в процессе эксплуатации двигателя изменяется только один – относительный зазор в подшипнике. По мере увеличения зазора будет увеличиваться коэффициент нагруженности, будет увеличиваться и относительный эксцентриситет, минимальная толщина масляного слоя будет уменьшаться.

Зазор в подшипнике, при котором минимальная толщина масляного слоя достигнет критического значения, называется предельным.

Расчет показателей работоспособности подшипников

Таблица №2 – Параметры

Параметры

|

Значения

|

Диаметр нижней головки шатуна, мм

|

54,000+0,02

|

Диаметр шейки вала, мм

|

49,99-0,014

|

Толщина вкладыша, мм

|

1,998

|

Длина подшипника, мм

|

17

|

Шероховатость поверхности вала, мкм

|

1,8

|

Шероховатость поверхности вкладыша, мкм

|

3,2

|

Диапазон нагрузки на подшипник, МПа

|

1,5 – 4

|

Диапазон частоты вращения коленчатого вала, 1/мин.

|

900 – 3500

|

Динамическая вязкость масла, Па с.

|

0,005 – 0,02

|

Коэффициент нагруженности определяется по формуле (1). Последовательность расчётов:

Нагрузка на подшипник:  =4 МПа, =4 МПа,

Зазор в подшипнике : минимальный Δмин.=54,000-1,998  2-49,99=0,014мм, 2-49,99=0,014мм,

максимальный Δмакс.=54,020-1,998  2-49,976=0,048 мм. 2-49,976=0,048 мм.

Для расчёта принимают средний зазор Δсредн.=0,031мм.

Относительный зазор:  =0,03/49,99=0,0006 =0,03/49,99=0,0006

Динамическая вязкость масла:  =0,02 Па с. =0,02 Па с.

Угловая скорость вала:  =58рад/с. =58рад/с.

Коэффициент нагруженности равен:

0,13. 0,13.

Затем определяют критический коэффициент нагруженности. Определение критического значения коэффициента нагруженности начинают с определения критического значения минимальной толщины масляного слоя:

=1,8+3,2=5 мкм =1,8+3,2=5 мкм

Затем определяют значение относительного эксцентриситета:

=(0,0155-0,0050)/0,0155 = 0,68 =(0,0155-0,0050)/0,0155 = 0,68

По диаграмме Зоммерфельда (рис. 3) с учётом длины подшипника (k=l/d=17/49,99=0,34) определяют значение критического коэффициента нагруженности,  = =0,47

|

|

|

Скачать 294.06 Kb.

Скачать 294.06 Kb.

- внутренний диаметр подшипника (вкладышей);

- внутренний диаметр подшипника (вкладышей); –диаметр вала;

–диаметр вала; – длина подшипника (ширина вкладыша);

– длина подшипника (ширина вкладыша); – конструктивный коэффициент (

– конструктивный коэффициент ( ).

). – диаметральный зазор;

– диаметральный зазор; – радиальный зазор (

– радиальный зазор (  );

); – относительный зазор (

– относительный зазор (  ).

). – эксцентриситет;

– эксцентриситет;  – относительный эксцентриситет (

– относительный эксцентриситет ( );

); – минимальная толщина смазочного слоя;

– минимальная толщина смазочного слоя; – угол смещения оси эксцентриситета о направления нагрузки.

– угол смещения оси эксцентриситета о направления нагрузки. - частота вращения вала;

- частота вращения вала; – угловая скорость вала, (

– угловая скорость вала, ( – нагрузка на подшипник;

– нагрузка на подшипник; – давление в подшипнике (

– давление в подшипнике ( - динамическая вязкость масла.

- динамическая вязкость масла. - высота неровностей профиля по десяти точкам поверхности вала;

- высота неровностей профиля по десяти точкам поверхности вала; - высота неровностей профиля по десяти точкам поверхности вкладышей.

- высота неровностей профиля по десяти точкам поверхности вкладышей.

вала лежит на линии действия внешней силы

вала лежит на линии действия внешней силы  , при этом эксцентриситет

, при этом эксцентриситет  равен радиальному зазору в подшипнике

равен радиальному зазору в подшипнике  и между поверхностями подшипника и вала возникает клиновый зазор. Смазочный слой, заполняющий этот зазор, называют масляным клином. Когда угловая скорость

и между поверхностями подшипника и вала возникает клиновый зазор. Смазочный слой, заполняющий этот зазор, называют масляным клином. Когда угловая скорость

.Толщина масляного слоя зависит от большого числа факторов (нагрузки, угловой скорости, вязкости масла и других).

.Толщина масляного слоя зависит от большого числа факторов (нагрузки, угловой скорости, вязкости масла и других). , (1)

, (1) - среднее давление в подшипнике, Па;

- среднее давление в подшипнике, Па; (2)

(2)

.

. , (3)

, (3) =

=

2-49,99=0,014мм,

2-49,99=0,014мм, 0,13.

0,13. =

=