Букса. Введение Состав и структура депо вчд1

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

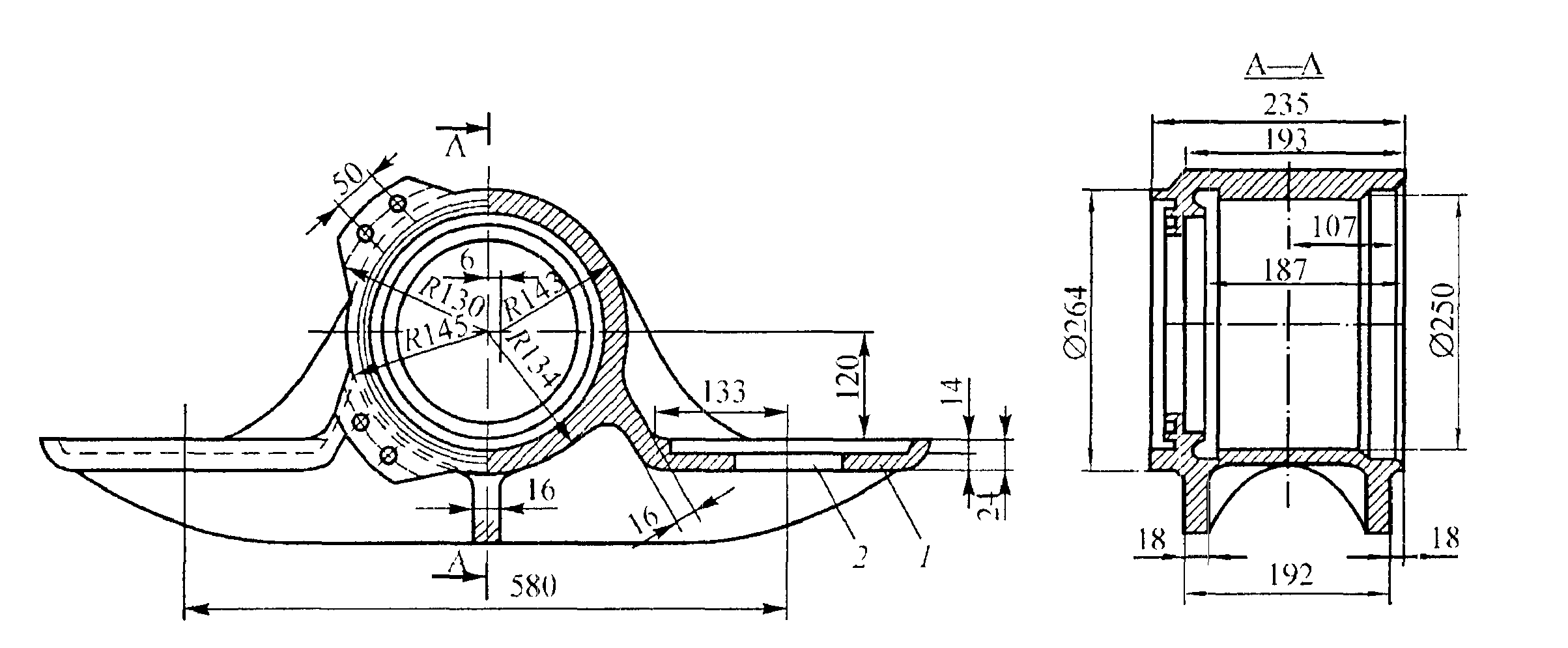

4.1. Устройство буксовых узлов с роликовыми подшипниками Буксы являются важнейшими элементами ходовых частей вагона, от надежности которых во многом зависит безопасность движения поездов. Буксы располагаются на шейках оси и преобразуют вращательное движение колесных пар, обеспечивая продвижение вагона с необходимыми скоростями. Буксы воспринимают и передают колесным парам силы тяжести груженого кузова, а также динамические нагрузки, возникающие при движении вагона. Буксы предохраняют шейки оси от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников, они ограничивают продольные и поперечные перемещения колесных пар относительно рамы тележки. Работая в таких сложных условиях нагружения и изменяющихся температурных и погодных условий окружающей среды, буксы должны обеспечивать минимальное сопротивление вращению колесных пар, высокую надежность и безопасность движения вагона. Поэтому к их конструкции, техническому обслуживанию и ремонту предъявляют высокие требования., в особенности при повышении скорости движения поездов и росте нагрузок от колесных пар вагонов. В практике вагоностроения получило распространение большое количество типов и конструкций букс, которые можно объединить в отдельные группы. В зависимости от типа вагона их подразделяют на буксы грузовых и пассажирских вагонов, предназначенных для обычных, скоростных и высокоскоростных поездов. По типу подшипников их подразделяют на буксы с подшипниками качения и с подшипниками скольжения. По способу посадки внутреннего кольца роликового подшипника на шейку оси применяют буксы на горячей и на втулочной посадке:. По типу торцевого крепления внутреннего кольца подшипника на шейке оси — с креплением  гайкой или шайбой, а некоторые из них оснащаются упругими элементами. По количеству роликовых подшипников на шейке применяют буксы с одним или двумя роликовыми, а для скоростных и высокоскоростных вагонов—с дополнительным упорным шариковым подшипниками. Существуют буксы с корпусом и бескорпусные, кассетного типа с коническими подшипниками, а также буксы с упругими элементами, смягчающими удары и поглощающими шумовые колебания. гайкой или шайбой, а некоторые из них оснащаются упругими элементами. По количеству роликовых подшипников на шейке применяют буксы с одним или двумя роликовыми, а для скоростных и высокоскоростных вагонов—с дополнительным упорным шариковым подшипниками. Существуют буксы с корпусом и бескорпусные, кассетного типа с коническими подшипниками, а также буксы с упругими элементами, смягчающими удары и поглощающими шумовые колебания.Буксы с подшипниками скольжения подразделяют в зависимости от типа подшипника — с двух- и трехслойным подшипником. По типу смазывающих устройств — на подбивочные, польстерные и с механическими устройствами, имеющими нижнюю или верхнюю систему подачи смазки к шейке оси. По конструкции корпуса буксы применяют с цельным, разъемным корпусом и бескорпусные, а по типу крышки — с откидывающейся на шарнире или глухой крышкой, укрепляемой на корпусе на болтах. Недостатки букс с подшипниками скольжения, приводящие к массовым задержкам поездов из-за перегрева букс, повышению затрат по техническому обслуживанию' и ремонту вагона, нарушению безопасности движения поездов послужили причинами перевода пассажирских и грузовых вагонов на буксы с подшипниками качения. С 1960 г. все пассажирские, а с 1983 г. все грузовые вагоны выпускают только на роликовых подшипниках. Оснащение вагонов буксами с подшипниками качения обеспечивает важные преимущества по сравнению с буксами, оборудованными подшипниками скольжения. Основными из них являются: снижение отказов примерно в 10 раз в связи с резким снижением случаев перегрева букс, в результате чего увеличиваются скорости движения поездов и ускоряется оборот вагонов; уменьшается сопротивление движению на 20 % при скоростях 60 -70 км/ч, а при трогании с места — в 7—10 раз; сопротивление движению не зависит от времени стоянки поезда и низкой  температуры окружающей среды; сокращается расход топлива и электроэнергии локомотивами до 10 %, расход смазки уменьшается примерно в 5 раз; исключается расход подбивочных материалов и баббита; отпадает необходимость в штате станционных смазчиков и в сезонных перезаправках букс, сокращается штаг слесарей и осмотрщиков, а также количество пунктов технического обслуживания вагонов; ликвидируется буксосмазочное хозяйство и обслуживающий его персонал и др. Важным преимуществом перевода вагонов на роликовые подшипники является улучшение экологии и социальных условий работников вагонного хозяйства. В настоящее время в России почти 100 % грузового вагонного парка и все пассажирские вагоны оборудованы буксами с подшипниками качения. температуры окружающей среды; сокращается расход топлива и электроэнергии локомотивами до 10 %, расход смазки уменьшается примерно в 5 раз; исключается расход подбивочных материалов и баббита; отпадает необходимость в штате станционных смазчиков и в сезонных перезаправках букс, сокращается штаг слесарей и осмотрщиков, а также количество пунктов технического обслуживания вагонов; ликвидируется буксосмазочное хозяйство и обслуживающий его персонал и др. Важным преимуществом перевода вагонов на роликовые подшипники является улучшение экологии и социальных условий работников вагонного хозяйства. В настоящее время в России почти 100 % грузового вагонного парка и все пассажирские вагоны оборудованы буксами с подшипниками качения.Основными требованиями, предъявляемыми к буксам, являются: обеспечение надежности, безотказности и долговечности работы в экстремальных условиях эксплуатации в течение установленного срока службы; простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте; надежная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей и др. Буксы проектируют так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Благодаря этому не возникает дополнительных напряжений в расчетных сечениях оси. Типовая букса с горячей (глухой подшипниковой) посадкой внутреннего кольца цилиндрических роликовых подшипников на шейку оси применяется в современных грузовых и пассажирских вагонах. При горячей посадке внутреннее кольцо подшипника, имея определенный натяг, нагревается и свободно одевается на шейку оси, а после остывания прочно охватывает шейку. В буксах современных вагонов применяют радиальные роликовые подшипники с короткими цилиндрическими роликами двух типов: однорядные с цилиндрическими роликами и однобортовым внутренним кольцом (рис.4.1, а) однорядные с  безбортовым внутренним кольцом и плоским приставным упорным кольцом. безбортовым внутренним кольцом и плоским приставным упорным кольцом.В буксах вагонов прежних лет постройки использовали двухрядные сферические роликовые подшипники на втулочной посадке (рис.4.1, б). Подшипники состоят из наружного / и внутреннего 3 колец, роликов 2 и сепараторов 4. Кольца и ролики изготавливаются из сталей марок ШХ4, ШХ15 и ШХ15СГ. Сталь марки ШХ4 регламентируемой прокаливаемости обладает более высокой твердостью поверхностного слоя и достаточной вязкостью внутренних волокон, что обеспечивает более высокую устойчивость хрупкому разрушению по сравнению со сталями марок ШХ15 и ШХ15СГ. Цилиндрические подшипники просты в изготовлении, стоимость их ниже других типов, но по сравнению» со сферическими они требуют большей точности сборки и тщательной подборки по радиальным зазорам. Радиальная нагрузка, приходящаяся на цилиндрический ролик, распределяется равномерно по всей его рабочей длине, а у сферических подшипников неравномерно, что вызывает повышенные контактные напряжения в месте соприкосновения роликов и дорожек качения колец. В результате сравнения статистических данных эксплуатации долговечность цилиндрических роликовых подшипников в 6—8 раз выше, чем сферических, при равных габаритах и одинаковой радиальной нагрузке. Ролики цилиндрического подшипника имеют сфаски на торцах. Для подшипников на горячей посадке ролики с 1973 года изготавливаются с рациональным контактом с поверхностью дорожек качения колец — так называемой «бомбиной». Конические роликовые подшипники на железных дорогах находят применение в кассетных буксах. В буксах грузовых и пассажирских вагонов применяют подшипники на глухой посадке, а небольшое количество подшипников в буксах грузовых вагонов прежних лет — на втулочной .  Преимуществами букс на глухой подшипниковой посадке являются: снижение массы буксы вследствие отсутствия втулки и уменьшения габаритных размеров подшипника; сокращение почти в 5 раз затрат труда на монтаж и демонтаж подшипников, а в связи с этим в два с половиной раза снижение эксплуатационных затрат на ремонт букс. Однако при таком способе посадки нередко наблюдается потеря натяга и для успешного его применения требуется соблюдение некоторых условий: обеспечения стабильности размеров внутренних колец; применения повышенных натягов; обеспечения длительной эксплуатации букс без снятия внутренних колец с шеек оси; применения нагревателей, обеспечивающих снятие внутренних колец с шеек оси без перегрева и повреждения шеек. Преимуществами букс на глухой подшипниковой посадке являются: снижение массы буксы вследствие отсутствия втулки и уменьшения габаритных размеров подшипника; сокращение почти в 5 раз затрат труда на монтаж и демонтаж подшипников, а в связи с этим в два с половиной раза снижение эксплуатационных затрат на ремонт букс. Однако при таком способе посадки нередко наблюдается потеря натяга и для успешного его применения требуется соблюдение некоторых условий: обеспечения стабильности размеров внутренних колец; применения повышенных натягов; обеспечения длительной эксплуатации букс без снятия внутренних колец с шеек оси; применения нагревателей, обеспечивающих снятие внутренних колец с шеек оси без перегрева и повреждения шеек. Рис. 4.1. Типы роликовых подшипников: а —- цилиндрический на горячей посадке; б—сферический на втулочной посадке Втулочная посадка позволяет расширить поле допусков на размеры шейки оси и отверстия внутреннего кольца, что упрощает технологию монтажа буксы; она не требует индивидуального подбора подшипников к шейке оси но натягу. Между тем, втулочная посадка обладает существенными недостатками: втулка, являясь дополнительной деталью, повышает стоимость подшипника, так как изготовить внутреннее кольцо с конусным отверстием более сложно,  особенно если учесть требование строгого совпадения конусности кольца и закрепительной втулки. особенно если учесть требование строгого совпадения конусности кольца и закрепительной втулки.На железных дорогах СНГ получили наибольшее распространение буксы на горячей посадке подшипников вследствие их преимуществ. Современная типовая букса с двумя цилиндрическими роликовыми подшипниками для любого типа грузового вагона может иметь два вида торцевого крепления внутренних колец от продольного сдвига — торцовой корончатой гайкой или тарельчатой шайбой. Букса с торцевым креплением гайкой (рис. 4.2, а, б) имеет корпус 1 с челюстями 15, в котором размещены передний 2 и задний 3 подшипники с короткими цилиндрическими роликами. Со стороны колеса корпус закрыт лабиринтным уплотнением 4 (съемный лабиринт) и 5 (лабиринтное кольцо), а впереди — крепительной 8 и смотровой 10 крышками с болтами 6 и шайбами 9. Крепительная крышка из стали или алюминиевого сплава прочно удерживает наружные кольца роликовых подшипников 2 и 3 в буксе, не позволяя им проворачиваться и перемещаться вдоль оси при вращении колесной пары. Внутренние кольца подшипников закреплены на шейке оси с торца корончатой гайкой 11, стопорной планкой 13 и болтами 12. Между корпусом буксы 1 и крепительной крышкой 8 с крепительными болтами 16 установлено уплотнительное кольцо 7, обеспечивающее герметизацию буксового узла. Внутренняя полость буксы заполнена консистентной смазкой, обеспечивающей надежную работу подшипников в сложных условиях их нагружения. Другой вариант торцевого крепления внутренних колец подшипников отличается следующими особенностями (рис. 4.2, б).  Рис. 4.2. Букса грузового вагона с двумя цилиндрическими роликовыми подшипниками:  а - конструкция; б — торцевое крепление внутреннего кольца корончатой гайкой; в -— торцевое крепление внутреннего а - конструкция; б — торцевое крепление внутреннего кольца корончатой гайкой; в -— торцевое крепление внутреннегокольца тарельчатой шайбой К торцу шейки оси тремя или четырьмя (варианты) болтами 21 крепится тарельчатая шайба 17, которая своими выступающими краями нажимает на приставное кольцо 18 и прочно закрепляет внутренние кольца подшипников 19 и 20 на шейке оси 14, удерживая их от продольного сдвига при действии осевых нагрузок. Такое крепление обладает повышенной надежностью в эксплуатации. Корпус буксы в грузовых вагонах может изготавливаться из стали или алюминиевого сплава. Стальной корпус буксы представляет собой отливку из стали марок 20ФЛ, 20ГЛ. С целью получения мелкозернистой структуры отливки корпуса подвергаются термической обработке. Особенность конструкции буксы пассажирского вагона заключается в том, что в нижней части корпуса (рис. 4.3) отлиты заодно с ним кронштейны I с отверстиями 2 для пропуска шпинтонов, укрепленных на раме тележки. Кронштейны предназначены для размещения пружин буксового подвешивания. Свод корпуса буксы  имеет переменное сечение для рационального распределения нагрузок на ролики цилиндрических подшипников. Передняя часть корпуса позволяет устанавливать рсдукторно-карданный привод подвагонного генератора. имеет переменное сечение для рационального распределения нагрузок на ролики цилиндрических подшипников. Передняя часть корпуса позволяет устанавливать рсдукторно-карданный привод подвагонного генератора.В потолке корпуса буксы имеется несквозное отверстие с резьбой М16 х 1,5 мм, служащее для крепления термодатчика контроля за состоянием буксы при движении вагона. Задняя часть корпуса буксы выполнена как одно целое с лабиринтной частью.  Рис. 4.3. Корпус буксы пассажирского вагона 4.2. Неисправности буксовых узлов с роликовыми подшипниками Одной из основных закономерностей повреждаемости буксовых узлов является четкая зависимость роста числа отказов в 1,5...2 раза в осенне-зимний период времени. Эта закономерность отказов буксовых узлов связывается с влиянием температуры окружающего воздуха, изменениями в состоянии верхнего строения пути и соответствующим ростом действующих силовых факторов. Другая закономерность состоит в том, что в первые 2...3 месяца эксплуатации буксовых узлов после ревизии число отказов также значительно  выше, чем в последующей период. Это объясняется тем, что в первый период выявляются отказы, связанные с недостаточно качественно выполненным подбором и монтажом буксовых узлов, а также взаимной приработкой всех основных сборочных единиц буксового узла. выше, чем в последующей период. Это объясняется тем, что в первый период выявляются отказы, связанные с недостаточно качественно выполненным подбором и монтажом буксовых узлов, а также взаимной приработкой всех основных сборочных единиц буксового узла.Одним из дефектов буксовых узлов является ослабление и разрушение торцевого крепления подшипников. Причиной этой неисправности является жесткая передача осевых нагрузок торцами роликов на приставной борт и на торцевое крепление. При этом передача осевых нагрузок происходит в несвойственном для подшипника качения режиме трения скольжения торца ролика по приставному борту, часто в условиях, когда смазка не обеспечивает надежного разделения трущихся поверхностей. Такой дефект может появиться также в результате нарушений технологии изготовления резьбовой части оси, монтажа буксовых узлов и ремонта колесных пар. Это приводит в начале к ослаблению затяжки гайки из-за износов и деформации резьбы. Дальнейшая работа ослабленного торцевого крепления сопряжена с большими напряжениями во впадине под первым витком резьбы, образованием трещины в основании резьбы и срезом первого витка. Такой вид повреждений имеет тенденцию к дальнейшему росту в связи с увеличением скорости движения и повышения использования грузоподъемности вагона. Поэтому для увеличения прочности и надежности торцевого крепления в варианте с торцевой гайкой целесообразно перейти на изготовление резьбы на торце шейки с дополнительным пластическим деформированием, накатыванием резьбы роликом и нанесением на резьбу уплотняющего герметика «Ступор». Вариант торцевого крепления подшипников с помощью шайбы более работоспособен, но и в этом варианте происходит деформация и срез резьбы болтов или обрыв болтов.  Усталостные раковины на дорожках качения наружных и внутренних колец и роликов образуются в результате достижения предела контактно-усталостной прочности металла дорожек качения. Этот процесс интенсифицируется из-за неудовлетворительного качества металла и его макроструктуры дополнительными силовыми факторами, появляющимися при неизбежных перекосах буксовых узлов в вертикальной и горизонтальной плоскостях. Наиболее характерными зонами зарождения раковин являются зоны у рабочих бортов. Такая закономерность является следствием концентрации напряжений из-за перекосов роликов между бортами и из-за перераспределения осевых нагрузок в дополнительную вертикальную составляющую нагрузку, максимальная величина которой сосредоточена у рабочего борта. С целью предотвращения этих дефектов подшипники изготовляются с «бомбинированными» роликами, что позволяет им самоустанавливаться при перекосах букс и снижать концентрацию напряжений по сечениям концов роликов, а значит, и резко уменьшить частоту появления раковин. Усталостные раковины на дорожках качения наружных и внутренних колец и роликов образуются в результате достижения предела контактно-усталостной прочности металла дорожек качения. Этот процесс интенсифицируется из-за неудовлетворительного качества металла и его макроструктуры дополнительными силовыми факторами, появляющимися при неизбежных перекосах буксовых узлов в вертикальной и горизонтальной плоскостях. Наиболее характерными зонами зарождения раковин являются зоны у рабочих бортов. Такая закономерность является следствием концентрации напряжений из-за перекосов роликов между бортами и из-за перераспределения осевых нагрузок в дополнительную вертикальную составляющую нагрузку, максимальная величина которой сосредоточена у рабочего борта. С целью предотвращения этих дефектов подшипники изготовляются с «бомбинированными» роликами, что позволяет им самоустанавливаться при перекосах букс и снижать концентрацию напряжений по сечениям концов роликов, а значит, и резко уменьшить частоту появления раковин.Трещины и разрывы внутренних колец появляются в эксплуатации преимущественно в начальной стадии при небольших пробегах. Причинами появления этого дефекта могут стать плохое качество металла, нарушения термообработки, создающие в кольцах повышенные внутренние напряжения, нарушения технологии монтажа, допущенные при посадке внутренних колец на шейки осей. При изготовлении колец в процессе шлифовки происходит локальный нагрев тонких поверхностных слоев до температур, соответствующих состоянию ползучести металла. При последующем охлаждении в наружном слое возникают растягивающие напряжения, а в нижележащих слоях — напряжения сжатия. В результате этих явлений в поверхностных волокнах остаточные растягивающие напряжения могут достигать значений 400... 1000 МПа.  Эти напряжения суммируются с технологическими растягивающими напряжениями, возникающими от посадки внутренних колец на шейки оси, и с напряжениями от действия рабочих нагрузок, что приводит к появлению трещин и разрывов. Кроме того, необходимо учитывать, что подшипниковая сталь имеет повышенную хрупкость из-за сквозной прокаливаемости и очень чувствительна к различным концентраторам напряжений. Эти напряжения суммируются с технологическими растягивающими напряжениями, возникающими от посадки внутренних колец на шейки оси, и с напряжениями от действия рабочих нагрузок, что приводит к появлению трещин и разрывов. Кроме того, необходимо учитывать, что подшипниковая сталь имеет повышенную хрупкость из-за сквозной прокаливаемости и очень чувствительна к различным концентраторам напряжений.Радикальным средством предупреждения образования трещин и разрывов внутренних колец является переход к изготовлению колец из стали с регламентируемой прокаливаемостью ШХ4, когда поверхностный слой получает твердость порядка 60...63 HRC, а внутренние волокна всего около 30 HRC. Сколы борта внутреннего кольца заднего подшипника наблюдаются наиболее часто у колесных пар с креплением редуктора привода вагонного генератора к корпусу буксы. В этом случае существенно возрастают динамические силы от необрессоренной массы редуктора и буксового узла, особенно в зимнее время года. Скол борта происходит, как правило, по шагу расположения роликов. Этот дефект является следствием усталостных трещин, возникающих под действием динамических сил в зоне технологической выкружки у основания борта из-за грубых рисок, остающихся после токарной обработки, и термических трещин. Термические трещины в бортах возникали от сильного нагрева при трении неправильно подобранного сепаратора о борт кольца. Частоту скола борта внутреннего кольца можно существенно уменьшить, применяя для его изготовления сталь регламентированной прокаливаемости ШХ4. Ослабление натяга посадки (проворот) внутреннего кольца на шейке оси происходит из-за неправильного подбора и определения величины  посадочного натяга внутренних колец, а также из-за несоблюдения температурного режима монтируемых деталей. посадочного натяга внутренних колец, а также из-за несоблюдения температурного режима монтируемых деталей.Натяг на посадку внутренних колец в соответствии с действующей инструкцией должен составлять от 30 до 65 мкм. Однако из-за неточности измерений на существующих измерительных приспособлениях или недостатка технологической дисциплины иногда встречаются отклонения. Поэтому с целью недопущения этих явлений необходимо обеспечить выравнивание температур шеек осей и подшипников относительно температуры окружающего воздуха после их обмывки в моечных машинах или обточки элементов колесных пар. Измерение шеек осей после обмывки в моечных машинах можно производить через 12 часов или через 2 ч после обточки, а измерение подшипников — через 8 ч после обмывки. Неисправности торцов роликов и бортов колец объясняются тем, что осевая сила, действующая на подшипник, воспринимается этими рабочими поверхностями в несвойственном для подшипника качения режиме трения скольжения пары торец ролика — борт кольца. Применяемая смазка ЛЗ-ЦНИИ не создает достаточно прочной масляной пленки на трущихся поверхностях, не обеспечивает в полной мере жидкостной режим трения и, хотя и содержит в своем составе антизадирные присадки, не исключает появление износов, рисок и задиров на торцах роликов и упорных поверхностях бортов. Осмотры роликовых подшипников показали, что износы этих поверхностей резко интенсифицируются при наличии не перпендикулярности упорных поверхностей бортов к дорожке качения кольца. В процессе эксплуатации установлено, что с увеличением наработки исходная форма борта вследствие износа трущихся поверхностей претерпевает значительные изменения. Причем износ сопровождается увеличением площади контакта, воспринимающей осевую нагрузку.  У бортов колец и роликов изменение начальной геометрии сопровождается снижением твердости с HRC 61...63 до HRC 54...60. У бортов колец и роликов изменение начальной геометрии сопровождается снижением твердости с HRC 61...63 до HRC 54...60.Установлено, что след износа на рабочем борте наружного кольца имеет различный характер — он более широк в зоне восприятия радиальной нагрузки. В этой же зоне могут появляться и трещины борта. Износ торцов роликов носит также неравномерный характер: со стороны борта внутреннего кольца он ступенчатый, исчисляемый иногда десятками мкм, а со стороны рабочего борта наружного кольца — тороидальный. Следовательно, осевая нагрузка воспринимается главным образом роликами, несущими радиальную нагрузку, а контакт роликов с бортом внутреннего кольца происходит при более высоких скоростях относительного проскальзы вания. Все эти износы сопровождаются повышенными температурами буксового узла, что в сочетании с другими неблагоприятными факторами может привести к уменьшению осевого зазора и даже к заклиниванию роликов между бортами наружного кольца. Исследования показывают, что разница температур наружного кольца и роликов может достигать 60 °С, а это приведет к уменьшению осевого зазора примерно на 40 мкм, а с учетом действия других факторов и к полном у исчезновению осевого зазора в подшипнике. Поэтому величину осевого зазора приняли в пределах 70... 150 мкм. Особую группу дефектов подшипников составляют коррозионные повреждения в виде коррозионных раковин, поверхностной и точечной коррозии на роликах и дорожках качения колец. Причинами их появления является попадание воды в подшипник в процессе длительного отстоя подвижного состава и при обмывке колесных пар без выполнения полной ревизии букс. Смазка ЛЗ-ЦНИИ обладает повышенной гигроскопичностью и в своем составе имеет щелочи и кислоты. Все это в совокупности создает  агрессивную среду, вызывающую коррозию несущих и посадочных поверхностей подшипника. агрессивную среду, вызывающую коррозию несущих и посадочных поверхностей подшипника. |