Букса. Введение Состав и структура депо вчд1

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

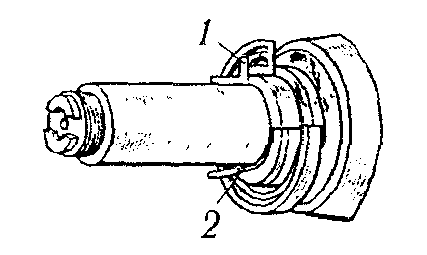

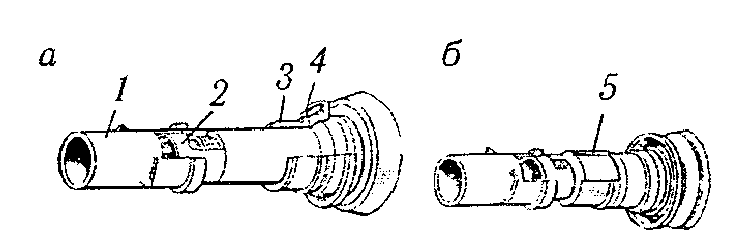

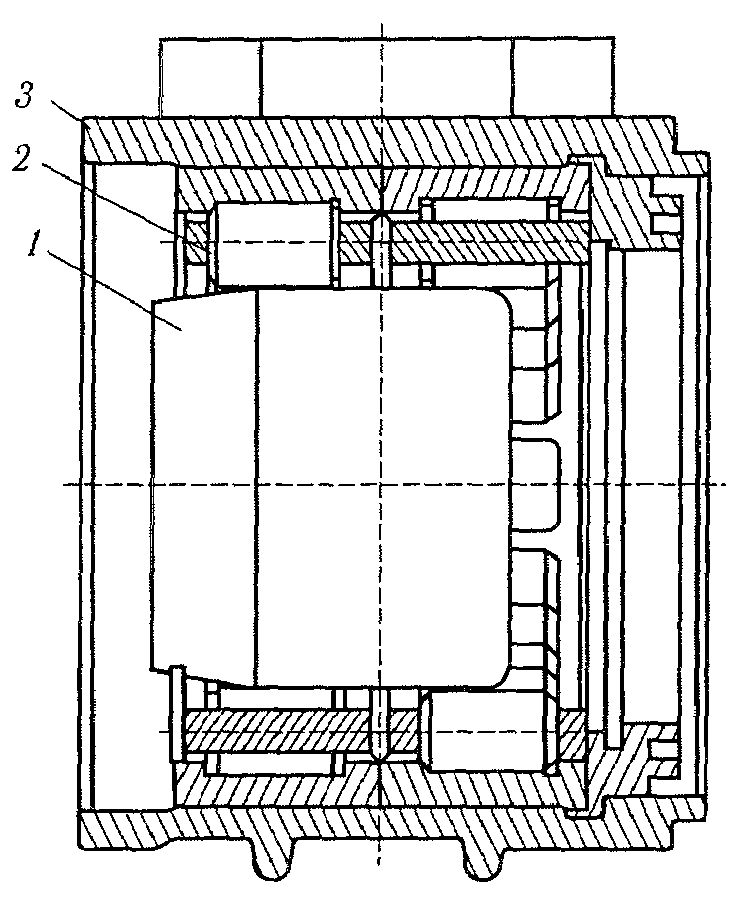

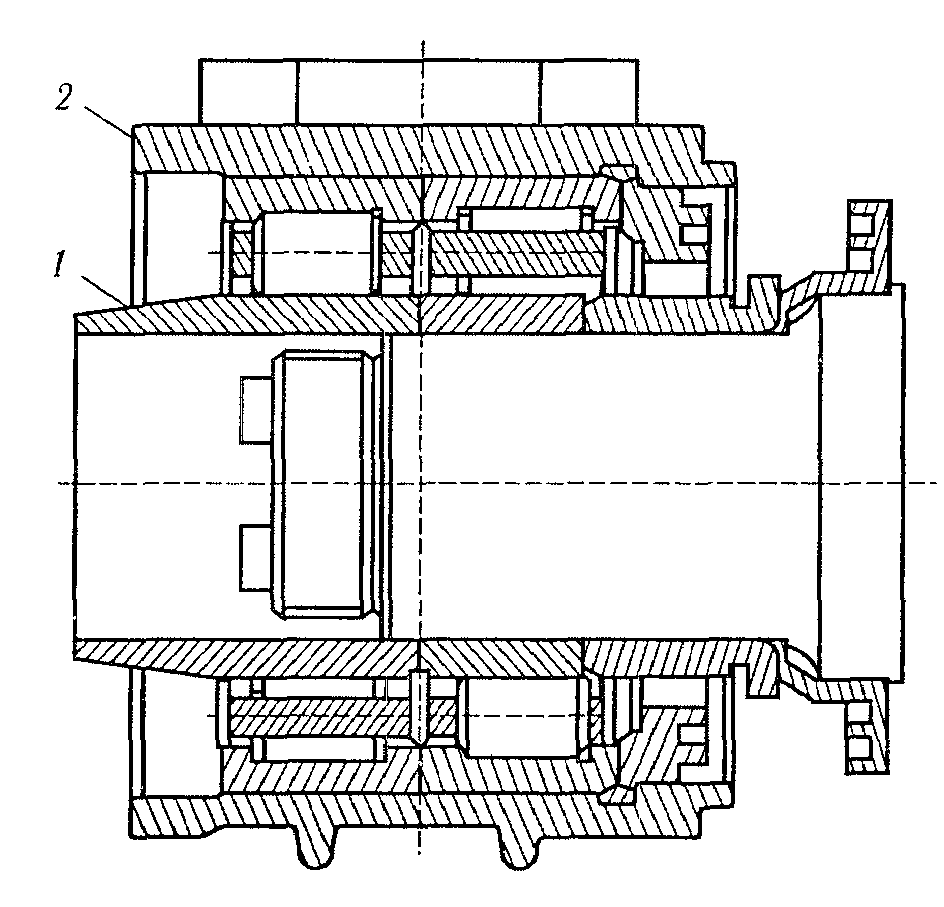

4.3. Полная ревизия букс с роликовыми подшипниками Выбор роликовых подшипников для буксовых узлов вагонов производится исходя из условия обеспечения расчетной долговечности - для пассажирских вагонов порядка 3 млн км пробега, а для грузовых вагонов 1,5 млн км. Это значит, что в пассажирском парке вагонов к пробегу 3 млн км выйдет из строя по повреждениям усталостного характера до 10 % подшипников. Однако опыт эксплуатации буксовых узлов показывает, что в действительности бракуется значительно большее количество подшипников. Поэтому для обеспечения требуемой долговечности и надежности работы подшипников была создана система технического обслуживания, диагностирования состояния буксовых узлов и их плановых ремонтов. Диагностирование технического состояния буксовых узлов в эксплуатации. Наблюдение и уход за буксовыми узлами с роликовыми подшипниками в эксплуатации установлен на всех технических станциях - в пунктах подготовки вагонов к перевозкам, формирования, технического обслуживания и оборота вагонов. При этом производится внешний осмотр букс, обстукивание букс с целью определения надежности крепления болтов крышки и состояния торцового крепления подшипников. Если гайка или болты крышки и торцевого крепления отвинтились, то при обстукивании буксы будет слышен глухой звук. Ослабевшие болты крышки необходимо затягивать усилием 23...25 кгм и при необходимости заменять пружинные шайбы. Другим важным признаком возможной неисправности буксового узла является повышенный нагрев корпуса буксы. Однако встречаются такие  неисправности роликовых подшипников, которые в первоначальной стадии не вызывают нагрева букс, но представляют угрозу безопасности движения. неисправности роликовых подшипников, которые в первоначальной стадии не вызывают нагрева букс, но представляют угрозу безопасности движения.Поэтому осмотрщики должны встречать поезд «с ходу» и выявлять неисправности по положению букс в тележке, по звуку работы букс, по состоянию других деталей, по температурным режимам, определяемым либо специальным прибором (типа ДИСК), либо на о щупь в верхней части буксы. В буксах пассажирских вагонов повышенный нагрев может быть определен также по срабатыванию термодатчиков. Температура исправно работающих букс по всему составу поезда должна быть примерно одинаковой и не превышать температуру окружающего воздуха более чем на 30° С. Однако в летнее время буксы, расположенные на солнечной стороне могут иметь значительно более высокие температуры, чем буксы теневой стороны поезда. Это вносит серьезные трудности в работу осмотрщиков. В случае выявления повышенного нагрева буксы старшие осмотрщики вагонов могут вскрывать буксы и определять возможность дальнейшей эксплуатации данной колесной пары. Причинами повышенного нагрева буксовых узлов могут быть: излишнее количество смазки в буксе, которое приводит к повышенному равномерному нагреву верхней части корпуса буксы, к вытеканию смазки из лабиринтной части буксы. Для окончательного выявления причин повышенного нагрева корпуса буксы необходимо вскрыть смотровую крышку и осмотреть состояние смазки, торцевого крепления и наружного подшипника; заедание в лабиринте вследствие отсутствия зазора между лабиринтной частью буксы и лабиринтным кольцом. В этом случае задняя часть буксы нагревается больше передней, что может привести к  заклиниванию подшипника, ослаблению посадки внутреннего кольца. Колесная пара с таким дефектом буксового узла подлежит замене. заклиниванию подшипника, ослаблению посадки внутреннего кольца. Колесная пара с таким дефектом буксового узла подлежит замене.Ненормальная работа роликовых подшипников, приводящая к нагреву, может произойти из-за неисправностей подшипников (излом внутреннего кольца, малый осевой зазор, излом сепаратора, неправильная сборка подшипников, затвердевание смазки, попадание твердых тел), неправильной сборки тележек (неточная установка шпинтонов). В этих случая причина вначале определяется внешним осмотром технического состояния буксового узла, а затем вскрывают смотровую крышку для определения состояния подшипников и торцевого крепления. При обнаружении поврежденного торцевого крепления или переднего подшипника, наличия в смазке металлических включений, свидетельствующих о ненормальной работе подшипников, колесную пару выкатывают из-под вагона для полной ревизии букс с целью установления причин нагрева. Промежуточная ревизия буксовых узлов производится в период между полными ревизиями в следующих случаях: при обточке поверхностей катания колес без демонтажа букс; при обыкновенном освидетельствовании колесных пар; единой технической ревизии пассажирских вагонов, а также в качестве профилактических мер по отдельным указаниям МПС. При проведении промежуточной ревизии сначала производят проворачивание вручную корпуса буксы, либо пропускают через диагностические установки типа УДП- 85М или другие. При вращении буксы с толчками или с большим сопротивлением, а также с ненормальным шумом колесная пара передается на полную ревизию букс. Если вращение буксы плавное, без шума. то отворачивают болты смотровой или крепительной крышки, снимают крышку и укладывают ее внутренней стороной вверх в специальный ящик, но ни вкоем случае не на пол или на грязное место, чтобы исключить попадание грязи на  внутренние поверхности крышки. После этого определяют состояние и количество смазки. Растирая смазку пальцами, определяют ее загрязненность: грязь, обнаруженная в смазке, указывает на неудовлетворительное уплотнение лабиринтной части и крышек. Обнаружение в смазке металлических частиц является признаком интенсивного истирания или выкрашивания металла с рабочих поверхностей подшипников. Буксы с загрязненной смазкой подлежат полной ревизии. При хорошем состоянии смазки производится дальнейший осмотр. внутренние поверхности крышки. После этого определяют состояние и количество смазки. Растирая смазку пальцами, определяют ее загрязненность: грязь, обнаруженная в смазке, указывает на неудовлетворительное уплотнение лабиринтной части и крышек. Обнаружение в смазке металлических частиц является признаком интенсивного истирания или выкрашивания металла с рабочих поверхностей подшипников. Буксы с загрязненной смазкой подлежат полной ревизии. При хорошем состоянии смазки производится дальнейший осмотр.Прежде всего проверяется состояние переднего подшипника. При обнаружении масла от редукторно-карданного привода, излома сепаратора, внутреннего кольца или других дефектов букса подвергается полной ревизии. Затем проверяется прочность крепления болтов торцевой шайбы или болтов стопорной планки и осевой гайки. Ослабшие болты подтягиваются. Неисправная проволока болтов стопорной планки или торцевой шайбы заменяется, под болты ставятся пружинные шайбы. Надежность крепления торцевой гайки проверяется ударами молотка по оправке, упираемой в одну из граней коронки или в шлиц гайки. Такая проверка производится в обе стороны вращения гайки. Если при этом торцевая гайка осталась неподвижной, то состояние крепления считается удовлетворительным. При обнаружении ослабления гайки у буксы с двумя цилиндрическими подшипниками на горячей посадке колесная пара выкатывается из-под вагона, снимается стопорная планка, гайка и производится осмотр состояния резьбы шейки оси и гайки. Как правило, ослабление затяжки гайки связано с деформациями или срезом резьбы, что угрожает безопасности движения. Колесные пары и гайки с поврежденной резьбой к дальнейшей эксплуатации не допускаются. Полная ревизия буксовых узлов производится при полном освидетельствовании колесных пар: при деповском и текущем ремонтах  колесных пар, проходивших последнее полное освидетельствование четыре и более лет назад для пассажирских и рефрижераторных вагонов и более пяти лет для грузовых; при каждой обточке колесных пар, работающих с редукторно-карданкым приводом от торца шейки оси; через одну обточку по предельному прокату колес пассажирских вагонов и через две обточки для грузовых вагонов; после схода вагонов с рельсов; при капитальном ремонте вагонов; формировании и ремонте колесных пар со сменой элементов; неясности клейм; при наличии ползуна глубиной более 1 мм у пассажирских и грузовых вагонов и некоторых других дефектах. колесных пар, проходивших последнее полное освидетельствование четыре и более лет назад для пассажирских и рефрижераторных вагонов и более пяти лет для грузовых; при каждой обточке колесных пар, работающих с редукторно-карданкым приводом от торца шейки оси; через одну обточку по предельному прокату колес пассажирских вагонов и через две обточки для грузовых вагонов; после схода вагонов с рельсов; при капитальном ремонте вагонов; формировании и ремонте колесных пар со сменой элементов; неясности клейм; при наличии ползуна глубиной более 1 мм у пассажирских и грузовых вагонов и некоторых других дефектах.При полной ревизии букс производится демонтаж буксового узла без снятия внутренних и лабиринтных колец при обязательной проверке оси специальным щупом ультразвукового дефектоскопа. Внутренние и лабиринтные кольца на горячей посадке снимаются при обнаружении неисправностей, расформировании колесных пар. 4.4. Технология монтажа и демонтажа буксовых узлов Монтаж буксовых узлов производится на специальном участке, изолированном от остальных участков колесно-роликового цеха. Монтаж букс с роликовыми подшипниками на горячей посадке после демонтажа со снятием внутренних и лабиринтных колец можно производить в соответствии с инструкцией не ранее чем через 12 ч после обмывки колесных пар и через 8 ч после обмывки блоков подшипников. При этом разница температур между внутренними кольцами и блоками подшипников будет в пределах 3°С. Монтаж буксового узла начинается с посадки лабиринтного кольца на предподступичную часть оси. Лабиринтные кольца подбираются с учетом натяга на посадку, равного 0,08...0,15 мм для новых колец и 0,02...0,15 мм при ремонте. Для определения натяга измеряют микрометрическим или индикаторным нутромером внутренний диаметр отверстия лабиринтного кольца, а микрометром — диаметр предподступичной части оси. Эти  измерения производят в двух взаимно перпендикулярных направлениях, определяя овальность посадочных поверхностей. измерения производят в двух взаимно перпендикулярных направлениях, определяя овальность посадочных поверхностей.В настоящее время на предприятиях внедряется автоматизированная установка для подбора лабиринтных колец УПЛК-01. Подобранные лабиринтные кольца нагревают в электропечи или масляной ванне до температуры 125...150 °С и надевают на предподступичную часть оси, так чтобы оно уперлось в торец предподступичной части. Для этого на шейку оси надевают монтажную втулку, торцом которой наносят по лабиринтному кольцу удары до получения чистого металлического звука. После полного остывания шейки оси и лабиринтного кольца производится проверка правильности посадки лабиринтного кольца. С этой целью лекальным угольником рис. 4.4 проверяют в четырех диаметрально противоположных точках перпендикулярность торцевой поверхности лабиринтного кольца к посадочной поверхности шейки оси.  Рис.4.4. Проверка правильности посадки лабиринтного кольца В возможный зазор между угольником 1 и торцом лабиринтного кольца пластина щупа 2 толщиной 0,04 мм не должна проходить. Этой же пластиной щупа 2 проверяют прилегание лабиринтного кольца к торцу предподступичной части, куда пластина также не должна проходить. Перед установкой буксы на шейку оси в пазы лабиринтного кольца закладывают смазку. Посадка внутренних колец на шейке оси осуществляется с натягом, величина которого указана выше.  Подобранные внутренние кольца нагревают в электропечи или масляной ванне до температуры 100...120 °С, шейки осей перед установкой внутренних колец (если кольца нагревались в электропечи) покрывают тонким слоем веретенного АУ, индустриального 12 или трансформаторного масла. Подобранные внутренние кольца нагревают в электропечи или масляной ванне до температуры 100...120 °С, шейки осей перед установкой внутренних колец (если кольца нагревались в электропечи) покрывают тонким слоем веретенного АУ, индустриального 12 или трансформаторного масла.На резьбу шейки оси устанавливают направляющий стакан 2 (рис. 4.5).  Рис.4.5. Расположение приспособлений при установке внутренних колец: а- заднего подшипника; б- переднего подшипника; 1- монтажная втулка; 2- направляющий стакан ; 3- внутреннее кольцо заднего подшипника; 4- лабиринтное кольцо; 5- внутреннее кольцо переднего подшипника Нагретое внутреннее кольцо заднего подшипника 3 бортом вперед надевают через направляющий стакан на шейку оси и при помощи монтажной втулки I доводят до упора в лабиринтное кольцо 4. После этого также устанавливают переднее внутреннее кольцо 5, обращая при этом внимание на плотность его прилегания к торцу внутреннего кольца заднего подшипника. Внутреннее кольцо переднего подшипника устанавливают так, чтобы его торец со скосом цилиндрической поверхности был обращен в сторону заднего подшипника. После снятия направляющего стакана на шейку оси надевают упорное кольцо и либо с помощью торцевой гайки, либо тарельчатой шайбой с болтами затягивают посаженные внутренние кольца в осевом направлении.  По мере остывания внутренних колец гайку или болты подтягивают для обеспечения плотного прилегания колец друг к другу и к лабиринтному кольцу. Торцевое крепление остается затянутым до полного охлаждения колец, после чего оно разбирается. После этого производится проверка плотности прилегания внутренних колец друг к другу и к лабиринтному кольцу с помощью щупа толщиной до 0,04 мм, который может войти в зазоры между деталями на участке длиной не более 1/3 окружности. По мере остывания внутренних колец гайку или болты подтягивают для обеспечения плотного прилегания колец друг к другу и к лабиринтному кольцу. Торцевое крепление остается затянутым до полного охлаждения колец, после чего оно разбирается. После этого производится проверка плотности прилегания внутренних колец друг к другу и к лабиринтному кольцу с помощью щупа толщиной до 0,04 мм, который может войти в зазоры между деталями на участке длиной не более 1/3 окружности. Рис. 4.6. Разжимающая втулка, установленная в блоке подшипников В подготовленный корпус буксы, посадочные поверхности которого покрыты тонким слоем масла, последовательно вставляют блок наружного кольца с роликами и сепаратором заднего подшипника маркированной стороной торца в сторону лабиринтного кольца, а блок переднего подшипника с маркированным торцем к передней части корпуса. Блоки подшипников перед установкой также смазываются жидкими маслами (цилиндровое масло марка 52 или 38). Для облегчения установки корпуса буксы 3 с блоками подшипников 2 на шейку необходимо раздвинуть ролики втулкой 1 (рис.4.6). Корпус буксы 2 с установленными блоками подшипников и разжимной втулкой подводят к шейке оси. При этом втулка 1 (рис.4.7) надвигается на  выступающую часть шейки до упора в торец внутреннего кольца, после чего корпус буксы с блоками подшипников надвигают на внутренние кольца. Разжимная втулка при перемещении буксы выходит из нее. выступающую часть шейки до упора в торец внутреннего кольца, после чего корпус буксы с блоками подшипников надвигают на внутренние кольца. Разжимная втулка при перемещении буксы выходит из нее. Рис. 4.7. Расположение буксы с подшипниками при установке на шейку оси с разжимающей втулкой Далее устанавливают упорное кольцо переднего подшипника маркировкой в сторону крышки, на резьбовую часть оси навинчивают торцевую гайку, которую предварительно подбирают по резьбе шейки для обеспечения минимального зазора в соединении. Гайку затягивают до контакта с упорным кольцом переднего подшипника и дополнительно поджимают с крутящим моментом 100...150 Н • м (10...15 кгс • м). Затем в паз оси устанавливают стопорную планку, не вводя ее хвостовик в шлиц гайки. Если хвостовик планки не входит в шлиц гайки, то производят дополнительную затяжку гайки до вхождения хвостовика планки в шлиц гайки. Поворот гайки в обратном направлении, т.е. ослабление затяжки гайки запрещен. После этого буксу необходимо слегка провернуть, чтобы убедиться в отсутствии заклинивания подшипников. Стопорная планка крепится к торцу шейки оси с помощью двух болтов. Под болты устанавливают пружинные шайбы. Болты связываются проволокой диаметром 1,5...2 мм, проходящей через отверстия в головках.  При торцевом креплении подшипников тарельчатой шайбой после установки упорного кольца шайбу крепят к торцу шейки оси четырьмя болтами М20 х 60, под которые ставят специальную стопорную шайбу для закрепления одновременно четырех болтов. Затяжку болтов производят специальным тарированным ключом с крутящим моментом 230...250 Н•м (23.. .25 кгс•м). Затяжка должна быть равномерной. Затем концы стопорной шайбы загибают на грань головки каждого болта. При торцевом креплении подшипников тарельчатой шайбой после установки упорного кольца шайбу крепят к торцу шейки оси четырьмя болтами М20 х 60, под которые ставят специальную стопорную шайбу для закрепления одновременно четырех болтов. Затяжку болтов производят специальным тарированным ключом с крутящим моментом 230...250 Н•м (23.. .25 кгс•м). Затяжка должна быть равномерной. Затем концы стопорной шайбы загибают на грань головки каждого болта.На внешнюю поверхность торцевой гайки и к торцу сепаратора укладывают смазку БУКСОЛ в виде валика. Общее количество смазки, закладываемой в буксу, должно быть в пределах 0,8... 1,0 кг. После закладки смазки устанавливают буксовую крышку. Предварительно внутренние поверхности крепительной и смотровой крышек смазывают тонким слоем смазки БУКСОЛ, между крепительной и смотровой крышками при их сборке ставят резиновую прокладку толщиной 3 мм. Эти крышки соединяются болтами М12 с пружинными шайбами. На фланец крышки устанавливают новое резиновое кольцо, после чего буксу закрывают крышкой и крепят к корпусу буксы болтами М20 с пружинными шайбами. Под болт крепительной крышки буксы правой шейки с левой стороны устанавливают бирку с датой монтажа, номером пункта производившего работу. Затяжка болтов крышки должна быть равномерной с крутящим моментом 200 Н • м (18...20 кгс • м). Правильность произведенного монтажа буксы контролируют по: наличию зазора между торцом буксы и фланцевой поверхностью крепительной крышки; легкости ее вращения на шейке оси; осевому смещению буксы, которая должна свободно перемещаться вдоль шейки оси на величину осевого разбега, т.е. на величину 0,68...1,38 мм. Буксы после монтажа окрашивают черной краской. Все данные монтажа заносят в журнал формы ВУ-90. Демонтаж буксовых узлов должен осуществляться с применением специальной технологической оснастки, обеспечивающей высокую  производительность и качество работ без нанесения повреждений деталям подшипников. производительность и качество работ без нанесения повреждений деталям подшипников.Демонтаж начинается с отворачивания болтов крышки и снятия ее. Затем удаляется смазка с крышки и из передней части буксы. Отвинчиваются и снимаются болты стопорной планки или торцевой шайбы. Стопорная планка или шайба снимаются. Отвертывается и снимается торцевая гайка и упорное кольцо переднего подшипника. Дальнейший демонтаж производят с помощью тельфера или другого грузоподъемного механизма в следующем порядке. Если подшипники смонтированы на горячей посадке, то удаляют упорное кольцо и корпус буксы вместе с блоками подшипников снимают с шейки оси. Внутренние кольца подшипников и лабиринтные оставляют на шейке, если обеспечивается проверка внутренних колец электроимпульсным дефектоскопом (например, на комбинированной дефектоскопной установке), а ось контролируется ультразвуком. Если такой контроль осуществить нельзя или при неисправности колец, либо расформировании колесных пар, то кольца снимают с помощью индукционных нагревателей. Кольца нагреваются до температуры 100... 120 °С, которая достигается примерно за 30...45 с. Ослабление кольца на шейке оси определяется проворачиванием нагревателя относительно оси колесной пары. При ослаблении кольца нагреватель снимается вместе с кольцом. Запрещается нагревать кольца более 1 мин или делать перерыв в питании нагревателя током до полного ослабления и снятия кольца, т.к. в этих случаях происходит и нагрев шейки оси. Если время для нагрева истекло, а кольцо с шейки снять не удалось, необходимо работу по съему кольца прекратить и возобновить ее после остывания внутреннего кольца подшипника и шейки оси до температуры цеха.  4.4.1. Смазка буксовых узлов 4.4.1. Смазка буксовых узловКонсистентная смазка для роликовых подшипников должна отвечать следующим условиям: быть химически и физически стабильной; обладать достаточной плотностью, чтобы не вытекать через лабиринтное уплотнение и не пропускать посторонних веществ извне; не содержать свободных кислот или других веществ, создающих агрессивную в коррозионном отношении среду; не изменять своих свойств при проникновении воды; обеспечивать равномерность смазывания при различных температурах и проникать в подшипники под давлением собственной силы тяжести, для чего смазка должна обладать определенной липкостью, которая предохраняла бы смазку от выброса ее из подшипника под действием центробежных сил; иметь температуру каплепадения значительно выше максимальной рабочей температуры, которая в буксах с роликовыми подшипниками достигает примерно 80 °С. Применявшаяся ранее натриево-кальцевая смазка ЛЗ-ЦНИИ, обладая рядом положительных свойств, имеет и некоторые недостатки. Так в частности, смазка существенно повышает свою вязкость при низких температурах, что приводит к повышению энергетических затрат при трогании поезда с места и при движении. Желательно снизить гигроскопичность смазки, так как в смеси с некоторыми химическими веществами, содержащимися в смазке, образуется агрессивная среда, приводящая к коррозии поверхностей подшипников. Смазка не обладает должной грузоподъемностью, особенно при восприятии осевых сил от торцов роликов на борта колец. С целью повышения надежности работы буксовых узлов ВНИИЖТом совместно с Кусковским заводом консистентных смазок разработана и утверждена для внедрения в буксах подвижного состава новая пластичная гидрофобная литиевая смазка БУКСОЛ, содержащая ряд функциональных присадок. В результате смазка обладает повышенными  антифрикционными и защитными характеристиками, что должно приводить к существенному снижению отцепок вагонов и снижению повреждаемости торцов роликов и бортов колец. антифрикционными и защитными характеристиками, что должно приводить к существенному снижению отцепок вагонов и снижению повреждаемости торцов роликов и бортов колец.Кроме того, ВНИИЖТом разработан перспективный буксовый узел безремонтного типа — кассетный буксовый узел с двумя коническими подшипниками, ресурс работы которого без разборки и дозаправки смазкой должен составлять 8... 10 лет (0,8... 1,2 млн км пробега). Для этого безремонтного буксового узла разработана пластичная смазка КАСЕТОЛ, которая также успешно прошла испытания. Ресурс работы этой смазки в 2,5...3 раза превышает ресурс смазки ЛЗ-ЦНИИ (у), а за счет этого резко снижается также расход смазки КАСЕТОЛ.  Литература. Литература.1.Лукин В.В., Анисимов П.С., Федосеев Ю.П. Вагоны. Общий курс: Учебник для вузов ж/д трансп.Под ред.Лукина.М.: Маршрут. 2004. 2.Правила технической эксплуатации железных дорог Республики Узбекистан. Т., ГАЖК. 2001. 3. Д.Н.Заирова Вагонлар ва контейнерларни тузилиши: – Т. 2011. 4. Криворучко Н. З. Вагонное хозяйство. М.: Транспорт, 1986. 5. Вагоны/Под ред. Л. А. Шадура. М.: Транспорт, 1980. 6. Бобровская И. И. Технология ремонта вагонов. Ташкент: Билим, 2004. 7. Бобровская И. И. Технология ремонта вагонов. Ташкент: Издательство Гафура Гуляма, 2006. 8. Герасимов В. С. Технология вагоностроения и ремонта вагонов. М.: Транспорт, 1988. 9. Безценный В. И. Технология вагоностроения и ремонта вагонов. М.: Транспорт, 1980. 10. Алексеев В. Д. Ремонт вагонов. М. Транспорт, 1980. 11. Технология производства и ремонта вагонов/Под ред. К. В. Мотовилова. М.: Маршрут, 2003. 12. Батюшин Т. К. Технология вагоностроения, ремонт и надежность вагонов. М.: Машиностроение, 1990. 13. СН 245-81. Санитарные нормы проектирования промышленных предприятий. М.: Стройиздат, 1982. 14. Экономика железнодорожного транспорта. М.: Транспорт, 1989. 15. WWW.GOOGLE.RU. 16. WWW.YANDEX.RU. |