диплом. Введение Технологический процесс обработки детали Вал 005

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

|

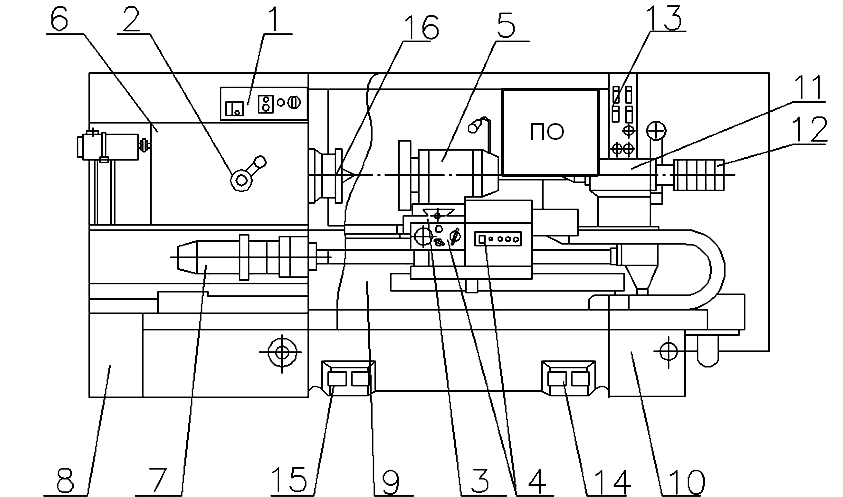

2. Процесс управления станком «16К20Т1» 2.1. Конструктивные особенности станка Для расширения возможностей токарного станка 16К20Т1 комплектуется различными комплексами с ЧПУ. В соответствии с установленным оборудованием присваивается соответствующий индекс. Комплексы с ЧПУ обеспечивают универсальные операции с заготовками и работают в различных режимах . Станки с ЧПУ обладают двоичной системой координат – при поперечных перемещениях — 0,005 мм, продольных – 0,01 мм. Станок токарный 16К20Т1 имеет станину, отлитую из чугуна подвергнутого шлифовке, что обеспечивает продолжительный срок эксплуатации. Для привода механизмов используется электродвигатель мощностью 11 кВт, который обеспечивает крутящий момент до 800 Нм, что способствует изменению характеристик заготовки с высокой точностью и до необходимых размеров. Оснащается шпинделем с отверстием 55 мм, который способен фиксировать для отделки штыревые заготовки соответствующего диаметра. Для проведения специальных операций может применяться револьверная головка и накладки, значительно расширяющие возможности используемого оснащения. Головка наиболее часто выходит из строя по причине изнашивания механизмов планетарного редуктора (выкрашивание зубьев, разрушение эксцентриковой шейки), поэтому необходим постоянный технический контроль за состоянием механизмов. На станке 16К20Т1 используется трехкулачковый клиновой патрон с механизированным приводом. Электромеханический привод патрона крепится на заднем конце шпинделя. Асинхронный двигатель с гайкой на якоре при своем вращении перемещает в продольном направлении винт-шток и связанную с ним тягу с закрепленной штифтом на его конце втулкой. Втулка через пакет тарельчатых пружин перемещает полую тягу, внутри которой находятся тарельчатые пружины, и связанную с ней тягу, передающую силу зажима от электромеханического привода к патрону. Сила зажима регулируется настройкой бесконтактных путевых выключателей, отключающих двигатель при закреплении заготовки, когда величина сжатия пакета тарельчатых пружин достигнет нужного значения. 2.2. Органы управления станком и пульт управления  Рисунок 2.1. - Составные части станка модели 16К20Т1 Расположение и обозначение составных частей станка модели 16К20Т1 (рис. 2.1.): На позиции 1 расположена панель управления станком с рукояткой включения электрооборудования, кнопками подачи наладочного вращения шпинделя в толчковом режиме. Рукоятка 2 служит для установки требуемого диапазона частоты вращения шпинделя в соответствии с таблицей диапазонов. На каретке 3 расположены ПО (позиция 4) и головка инструментальная (позиция 5), предназначенная для крепления режущего инструмента. В шпиндельной бабке 6 расположены коробка скоростей станка и шпиндельный узел. Привод продольных перемещений 7 крепится на станине станка 9. Станина станка имеет направляющие для перемещения каретки и задней бабки 11 с электромеханическим приводом пиноли 12. Кроме этого, имеется панель управления приводами 13 и сдвоенные педали управления 14, 15 пинолью и патроном 16, который крепится к шпинделю станка. Таблица - 2.1. Технические характеристики станка 16К20Т1

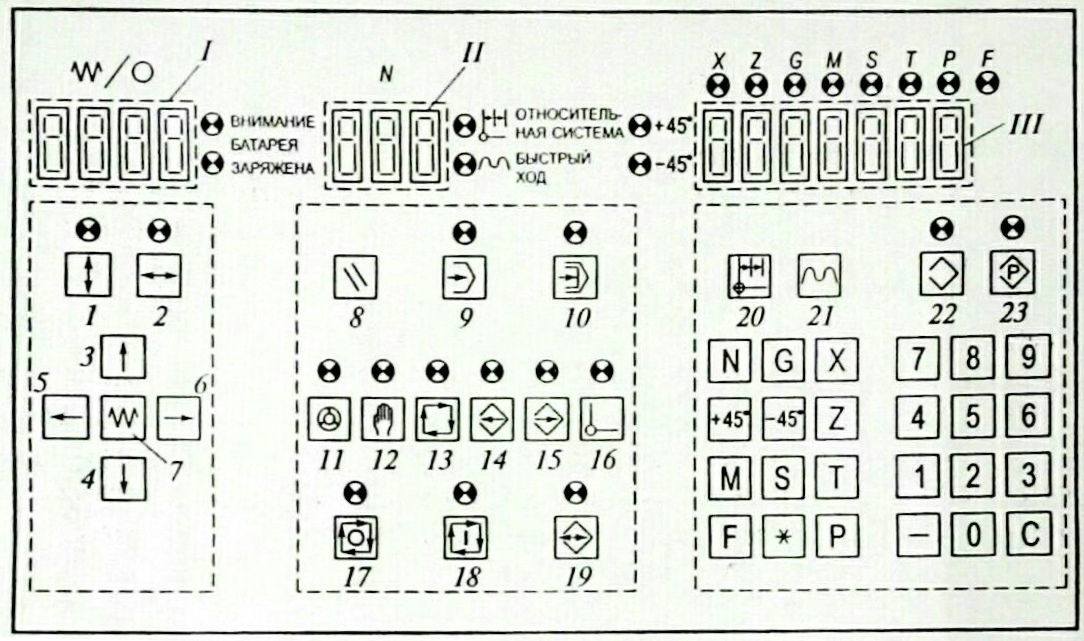

Рисунок 2.2. – Пульт управления станком модели 16К20Т1: I – индикатор подачи; II – индикатор номера кадра; III – индикатор буквенных адресов. Клавиши: 1 – поперечного перемещения по оси X от маховичка; 2 – продольного перемещения по оси Z от маховичка; 3, 4 – перемещение по оси X в ручном режиме; 5, 6 – перемещение по оси Z в ручном режиме; 7 – быстрого хода в ручном режиме; 8 – гашения состояния «Внимание» и команд, которые не должны дорабатываться до конца; 9 – подрежима отработки программы без перемещения суппорта для контроля по индикатору; 10 – подрежима по кадровой отработке УП; 11 – режим работы от маховичка; 12 – режим толчкового перемещения от клавиш для управления суппортом в ручном режиме; 13 – автоматический режим; 14 – режим ввода на индикатор III введенных в память кадров УП; 15 – режим ввода (запоминания) кадров; 16 – режим размеренной привязки инструмента; 17 – останов выполнения УП; 18 – пуск УП; 19 – команда на ввод в память или вывод на индикацию кадров УК; 20 – задание признака системы отсчета при вводе УП; 21 – задание признака быстрого хода при вводе УП; 22 – деблокировка памяти в режиме ввода; 23 – разрешение на ввод и индикацию параметров систем; 0, 1, 2, 3, 4, 5, 6, 7, 8, 9 – клавиши для ввода цифр; N, G, X, Z, M, S, T, F, P, - клавиши для ввода адресов; C – сброс; - – знак минус; * – знак звездочка; +45о, -45о – клавиши перемещения, используемые при отработке фасок. 2.3. Система программного управления Оперативная система управления станком 16К20Т1 на базе устройства «Электроника НЦ-31» обеспечивает ввод, отладку и редактирование программ обработки непосредственно на станке с помощью клавиатуры. Программа вводится оператором с чертежа детали или при обработке сложных деталей - с бланка, подготовленного технологом-программистом. Контроль программы осуществляют с помощью цифровой индикации, а ее корректировку - непосредственно на станке от клавиатуры панели управления. В устройстве «Электроника НЦ-31» возможна передача программы в кассету внешней памяти (КВП) для хранения вне станка и последующего ввода программы из КВП в систему управления. Устройство ЧПУ - контурное, оперативно управляет следящими электроприводами подач по двум координатным осям. В память устройства введены стандартные рабочие циклы: точение конусов, обработка любых дуг окружности, нарезание резьбы, продольное и поперечное точение с разделением величины припуска на рабочие ходы и т. д. Такие циклы упрощают работу оператора и уменьшают время ввода программы в память устройства. 2.4. Основные неисправности систем ЧПУ и методы их устранения Основные виды поломок. Электроника Многие из поломок данного типа связаны с осью. Она может смещаться, могут ощущаться по ней толчки и удары. Также к поломкам электроники относятся: неисправности контроллера, инвертора, шпинделя, провода, прошивки. Некорректная работа драйвера тоже нередко свидетельствует о проблеме с электроникой. Механика Нередко о наличии механической поломки может свидетельствовать ухудшение точности работы станка или же некачественный результат. Например, на заготовках остаются волнистые края, пропущенные участки, неровности, надрывы круглых заготовок. Ось может углубляться больше, чем нужно, отклоняться от заданных координат. Также к механическим неполадкам относятся: вибрация устройства, проблемы со шпинделем, подшипниками, осью, шаговым двигателем, люфт. Поломки вспомогательных деталей К таким поломкам относятся: скопление воды в цанге либо гайке шпинделя, не работает помпа охлаждения, перегрев шпинделя, неполадки с вакуумным насосом. Неисправностей ЧПУ станков бывает много. Чтобы точно их выявить и подобрать оптимальный способ устранения, нужна диагностика с помощью сервисного центра. Таблица - 2.2. Основные неисправности систем ЧПУ и методы их устранения

2.5. Организация работы оператора В организации работы наладчиков и операторов имеет значение правильное использование имеющейся при станках оснастки. За каждую единицу оснастки должен кто-то нести материальную ответственность. Хорошей формой организации использования оснастки является хранение ее в инструментальной кладовой цеха, в ящике или ячейках, отведенных для станка выдача оснастки производится по марке или с записью в книжки. Приспособления, держатели для инструментов, сменные кулачки, сменные зубчатые колеса, цанги, все то, что предназначено для применения на станке временно, вплоть до рукояток для передвижения суппортов, должно быть записано либо на наладчика, либо на оператора, или же оставаться в инструментальной кладовой. Безопасные и гигиенические условия работы на автоматах и полуавтоматах создаются путем осуществления мероприятий, предусматриваемых конструкцией станков, устройств электротехнических установок и при организации работы наладчиков и операторов. а также путем осуществления личных мер предосторожности. 2.6. Техника безопасности при работе на станках ЧПУ Общие требования безопасности. 1. На операторов станков с числовым программным управлением (ЧПУ) распространяются общие правила безопасности при работе на металлорежущих станках. .2. Каждый вновь принятый работник должен пройти вводный инструктаж и индивидуальный инструктаж на рабочем месте. 3. При индивидуальном инструктаже инструктор знакомит работника с правилами обращения с оборудованием и транспортными средствами, с правилами содержания рабочего места и ношения специальной и рабочей одежды, обуви, со средствами индивидуальной защиты на данном рабочем месте и других рабочих местах, входящих в технологию механообработки и подготовки производства. 4. Работник может быть допущен к работе только после всестороннего ознакомления с правилами техники безопасности. 5. Результаты проведенного инструктажа регистрируются в специальном журнале, который подписывают: лицо, проводившее инструктаж, и работник, получивший этот инструктаж. Требования безопасности до начала работы на станке с ЧПУ. 1. Привести в порядок рабочую одежду и обувь: Застегнуть рукава, заправить одежду так, чтобы не было развевающихся концов; работать в головном уборе, плотно облегающем голову, волосы должны быть надежно укрыты; обувь должна надежно защищать ноги от попадания на них стружки, грязи и пыли. (Работать на станках в легкой обуви – тапочках, сандалиях, сланцах, босоножках – не разрешается.) 2. Убедиться в хорошем состоянии станка и рабочего места, убрать с пути всё, что может вызвать падение. 3. Обеспечить достаточную смазку станка, проверить уровень масла в предназначенных для него резервуарах. 4. Проверить наличие, исправность и прочность крепления: ограждений зубчатых колес, приводных ремней, валиков, приводов, шпинделя и т.д., а также токоведущих частей электроаппаратуры (пускателей, рубильников, трансформаторов); предохранительных устройств защиты от стружки и устройств подачи охлаждающих масел и смазочно-охлаждающих жидкостей (СОЖ). 5. При необходимости отрегулировать местное освещение станка так, чтобы рабочая зона была достаточно освещена и свет не попадал прямо в глаза. 6. Проверить наличие индивидуальных приданных станку подъемных устройств и чалочно-захватных приспособлений согласно специальной инструкции. 7. Проверить исправность станка на холостом ходу, в ручном и автоматическом режимах, при этом убедиться в исправном действии: органов управления – электрических кнопочных устройств тормозов, подъемных и подающих устройств; систем смазки и охлаждения, обеспечивающих нормальную и бесперебойную смазку и подачу СОЖ; фиксации рычагов включения и переключения, обеспечивающих невозможность самопроизвольного переключения с холостого хода на рабочий; зажимных пневмопатронов, механизированных зажимных приспособлений. 8. Убедиться в отсутствии заеданий или излишней слабины в движущихся частях станка (в особенности в шпинделе, в передней бабке, при продольных, поперечных или вертикальных ходах суппорта или стола). 9. В случае неисправности станка и оборудования немедленно сообщить об этом ответственному лицу и, до устранения неисправности, к работе не приступать. (Работать на неисправных и на не имеющих необходимых защитных ограждений станках запрещается.) 10. Приготовить крючок для удаления стружки, щетку-сметку, ключи и другой необходимый инструмент. 11. Уложить устойчиво на подкладках или стеллажах поданные на обработку детали, не загромождая рабочего места и проходов. Высота штабелей для мелких деталей не должна превышать 0,5 м., для средних – 1,0 м., а для крупных – 1,5 м. 12. Перед обработкой металлов с отлетающей стружкой, при отсутствии специальных защитных устройств надеть очки или предохранительный щиток из прозрачного материала. 13. Деревянная решетка, находящаяся под ногами должна быть всегда исправна. 14. Проверить надежность срабатывания блокировок концевых выключателей, предохраняющих узлы станка от ударов и поломок. 15. Перед каждым включением станка предварительно убедиться, что пуск станка никому не угрожает опасностью. Требования безопасности во время работы на станке с ЧПУ. 1. Постоянно наблюдать за работой станка с ЧПУ в процессе работы: по сигнализации на панели управления электронного устройства; по контрольным точкам программ (возврат рабочих органов станка «в исходное состояние», «постоянство точки смены инструмента» в одной и той же позиции и др.); по характеру и величине линейных перемещений и вращательных движений рабочих органов станка и другого оборудования; по отклонениям характера и уровня шума различных механизмов; по четкости выполнения узлами оборудования с ЧПУ различных технологических команд. 2. Не допускать работу на станке с ЧПУ по изношенным или деформированным программным носителям (перфолента, магнитная лента, ППЗУ и др.). 4. Следить за чистотой и исправностью лентопротяжных устройств ввода программных носителей. 5. При переналадке с обработки детали одного наименования на другое обратить внимание на правильную расстановку упоров, определяющих точки «исходного состояния» рабочих органов для начала работы по программе. Помнить, что неправильно установленные упоры могут привести к ударам подвижных органов оборудования о неподвижные и вращающиеся. 6. Для предотвращения ударов инструмента и рабочих органов оборудования о другие органы в случае сбоев и отказа, ограничивать величину перемещения подвижных органов от возможных ударов установкой такого положения концевых выключателей, которое автоматически исключает аварийную ситуацию. 7. Внимательно следить за состоянием режущего инструмента. Постоянно помнить, что несвоевременная остановка станка при поломках инструмента может привести к тяжелым последствиям. 8. При замене изношенного программоносителя или использовании нового обязательно проверить его правильность при работе станка на холостом ходу без детали, а правильность отработки самой программы проверить в режиме «отработка программы без перемещений». 9. Быть особо внимательным и осторожным при обработке первой детали после переналадок или смены программоносителя. Не допускать при этом ввода в систему управления максимальных значений перемещений с корректирующего переключателя в сторону детали. 10. Поверить размеры и форму заготовок. В случае отклонения размеров и формы заготовки от чертежа заготовки (заложенных в программу обработки детали) немедленно сообщить об этом начальнику участка. 11. Всегда помнить, что значительное превышение припусков на обработку относительно расчетных, при обработке на станке с ЧПУ может привести к недопустимо большим перегрузкам, вылету детали, поломкам инструмента и станка. 12. Обо всех замеченных недостатках в программах обработки немедленно сообщить начальнику участка. 13. Не допускать попадания СОЖ на клемники, разъемы, датчики и другое электрооборудование и элементы автоматики. В случае наличия этих недостатков применить меры к их устранению. 14. В случае возникновения каких-либо неисправностей в процессе работы, или отклонений от нормальной работы, немедленно заявить начальнику участка и в соответствующую службу обслуживания по характеру предполагаемой причины неисправности. 15. Требовать от обслуживающего персонала своевременного и качественного проведения планово-предупредительного (ППР), профилактического (ПР) или текущего (ТР) ремонта. 16. Периодически проверять самостоятельно состояние узлов станков с ЧПУ с целью выявления отклонений от нормальной работы на более ранней стадии. 17. Обратить особое внимание на техническое состояние зажимных элементов пневмопатронов, следить за их исправной работой и требовать систематической чистки. Помнить, что нечеткая работа зажимных элементов может привести к вылету детали в процессе обработки. 18. При возникновении износа зажимных элементов восстановить их работоспособность. При этом строго соблюдать параметры выточек (диаметр, глубина, высота, ширина) в соответствии с программой обработки (технологией) конкретной детали. Невыполнение этих условий так же может привести к вылету детали, или же к врезанию в зажимные элементы. 19. Не оставлять включенное или работающее оборудование с ЧПУ без присмотра. В случае кратковременного отлучения от станка полностью выключить всё оборудование. 20. Не допускать опасных приемов и методов работы на станках с ЧПУ. 21. Все подготовительные работы на станках с ЧПУ проводить в их обесточенном состоянии или в режиме «Наладка»: по установке и замене инструмента, приспособлений, патронов, заготовок и деталей и т.д.; по установке упоров «исходного состояния» и концевых выключателей; по регулировке механических узлов и систем смазки. 22. Не работать без ограждения вращающихся частей в рабочей зоне станка. 23. Не вмешиваться в автоматический цикл работы станка с помощью переключателей, кнопок, других элементов на панелях управления станка, электронного устройства и другого оборудования кроме «Прекращения общего цикла». 24. При многостаночном обслуживании станков с ЧПУ требовать обеспечения безопасных условий работы: следить за тем, чтобы зона обслуживания станков не была загромождена заготовкой, обработанными деталями, инструментом, приспособлениями, стеллажами и тумбочками, прочими предметами; следить за обеспечением надежной защиты от сходящей и отлетающей от режущего инструмента стружки и окалины, а так же брызг и вытекания под ноги СОЖ; своевременно убирать зону обслуживания от стружки, не допускать нахождения её под ногами, периодически протирать арматуру и лампы местного освещения, следить за чистотой и порядком на рабочем месте. 25. В случае недостаточно отработанного технологического процесса обработки детали на станках с ЧПУ (частые поломки инструмента, колебания припусков на заготовках, трудности с настройкой, наладкой и настройкой станка и оборудования, выдерживания в процессе обработки операционных размеров и т.д.) заявить начальнику участка о невозможности многостаночного обслуживания. 26. Внимательно относиться к сигналам, подаваемым с грузоподъемных устройств и движущегося транспорта, не находиться под поднятым и движущимся грузом. Требования безопасности в аварийных ситуациях при работе на станке с ЧПУ. 1. Применить меры по вызову к месту аварии начальника участка и служб по принадлежности (пожарной, скорой, газовой, технической, и т.д.). 2. В случае урагана, землетрясения и других стихийных бедствий прекратить все работы, выключить оборудование, покинуть рабочее место и применить меры по собственному спасению. 3. При получении травмы во время аварии обратиться к врачу или попросить вызвать скорую помощь по телефону «03». Требования безопасности по окончании работы на станке с ЧПУ. 1. Полностью выключить станки и оборудование. 2. Привести в порядок рабочее место: убрать станок с ЧПУ от стружки, окалины и грязи; вытереть станок и другое оборудование. 3. Смазать все движущиеся части и механические узлы станка маслом. Обратить особое внимание на состояние направляющих, ходовых винтов, узлов смены инструмента, постоянно поддерживать их в чистоте. 4. Предупредить сменщика (при многосменном режиме работы) обо всех, даже малейших и незначительных, неисправностях станка и оборудования. 5. Снять рабочую одежду и обувь, убрать их в специально отведенное для них место, переодеться и переобуться в чистую одежду и обувь. 6. Выполнить индивидуальные требования по личной гигиене тела. Заключение Список используемых источников Официальные материалы: Вереина, А.Т. Устройство металлорежущих станков: учебник для НПО / А. Т. Вереина, М. М. Краснов. - 2-е изд., перераб. - М.: Электронные ресурсы: Требования техники безопасности при выполнении технологического процесса по обработке детали [Электронный ресурс]. - Режим доступа: https://studbooks.net Энциклопедия по машиностроению [Электронный ресурс]. - Режим доступа: https://mash-xxl.info |