диплом. Введение Технологический процесс обработки детали Вал 005

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

|

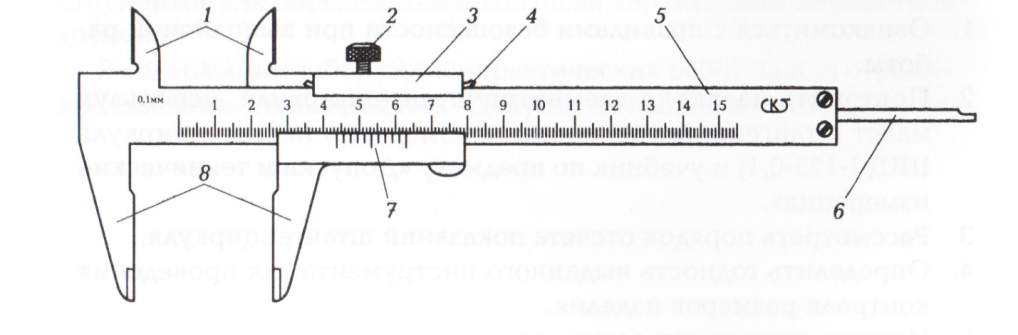

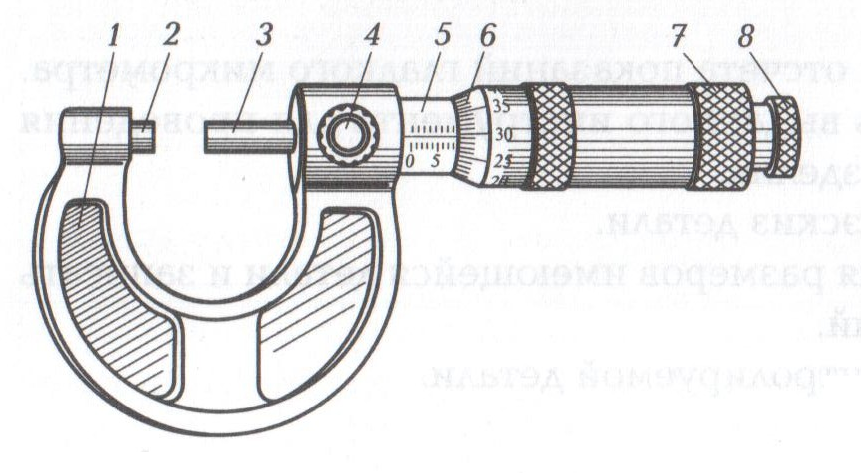

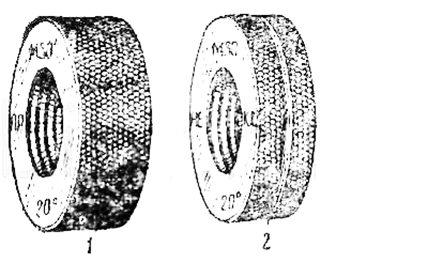

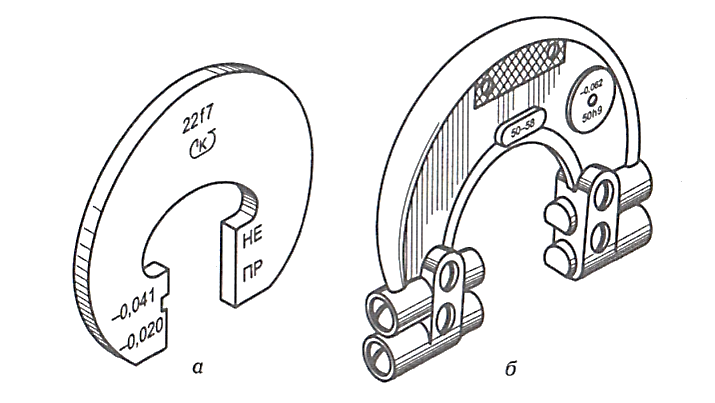

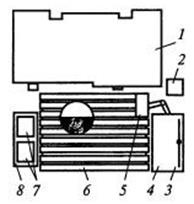

1.6 Выбор контрольно-измерительного инструмента Штангенциркуль является универсальным инструментом. С его помощью можно измерить внешние и внутренние размеры деталей. Штангенциркули приобрели широкую популярность в быту, так как он имеет простое устройство и удобен в пользовании. С помощью такого прибора можно быстро и легко произвести измерение с высокой точностью.  Рисунок 1.8. – Штангенциркуль (ШЦ-1) Штангенциркуль (ШЦ-1-125-0,1), диапазон измерения которого от 0 до 125 мм. Штангенциркуль состоит из штанги (рис. 1.8.) 5, на которой нанесена шкала с ценой деления 1 м. По штанге передвигается рамка 3 (рис. 1.8.) со вспомогательной шкалой 7 нониуса, которая позволяет отсчитывать доли деления шкалы штанги. Цена деления шкалы нониуса у рассматриваемого штангенциркуля 0,1 мм. Штангенциркуль снабжен губками 8 (рис. 1.8.) для наружных измерений и 1 для внутренних измерений, а также зажимным винтом 2. К рамке 3 (рис. 1.8.) нониуса прикреплена линейка 6 глубиномера и плоская пружина 4. При измерении определяют целое число миллиметров контролируемого размера по шкале штанги, для чего отсчитывают на ней штрих, ближайший меньший к нулевому штриху нониуса. Этот штрих, указывающий на целое число миллиметров контролируемого размера детали, необходимо запомнить и далее, если требуется, определить десятые доли миллиметра по шкале нониуса. Для этого отсчитывают на шкале нониуса штрих, совпадающий со штрихом штанги, запоминают число делений от его нулевого штриха и умножают на цену деления шкалы нониуса. Результат измерения вычисляют, суммируя целое число миллиметров и десятые доли миллиметра. 2. Микрометр – профессиональный измерительный инструмент, который предназначается для измерения изделий малого размера. Микрометр - высокоточный прибор, преобразовательным механизмом в котором служит микропара – так называемые винт и гайка, которые и помогают достичь такой высокой точности.  Рисунок 1.9. – Гладкий микрометр Гладкий микрометр (рис. 1.9.), диапазон измерения которого от 0 до 25 мм. Цена деления шкалы стебля 0,5 мм, шкалы барабана — 0,01 мм. Скоба 1 (рис. 1.9.) является основанием микрометра, а винтовая пара, состоящая из стопорного микрометрического винта 3 и микрометрической гайки, расположенной в стебле 5, — передаточным устройством. В скобе 1 (рис. 1.9.) установлен стебель 5 и пятка 2. Положение микрометрического винта и пятки фиксируется зажимным (стопорным) винтом 4 (рис. 1.9.). Измеряемая деталь охватывается измерительными поверхностями пятки 2 (рис. 1.9.) и микрометрического винта 3. Барабан 6 (рис. 1.9.) присоединен к микрометрическому винту корпусом 7 трещотки 8. Для приближения микрометрического винта к измеряемой поверхности детали его вращают за барабан или за трещотку правой рукой от себя, а для удаления микрометрического винта от поверхности детали его вращают на себя. Измерительное усилие микрометра в момент плотного соприкосновения измерительных его поверхностей с деталью стабилизируется благодаря повороту трещотки, который сопровождается небольшим треском. Целое число миллиметров определяется по шкале стебля, для чего выбирается штрих, ближайший наименьший к коническому скосу барабана. Если на нижней части шкалы стебля виден штрих, делящий пополам расстояние между верхними штрихами шкалы, то прибавляется еще 0,5 мм. Затем на шкале барабана определяется штрих, совпадающий с горизонтальной линией на стебле. Этот штрих показывает сотые доли миллиметра. Результат измерения размера микрометром определяют как сумму показаний по шкале стебля 5 (рис. 1.9.) и барабана 6. 3. Для контроля наружной резьбы применяют резьбовые проходные кольца (ПР), проверяющие приведенный средний диаметр резьбы, и непроходные резьбовые кольца (НЕ), проверяющие нижний предел среднего диаметра резьбы. Калибр-кольцо ПР должен свободно навинчиваться на контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не выходит за установленный наибольший предельный размер и имеющиеся погрешности шага и угла профиля наружной резьбы компенсированы соответствующим уменьшением среднего диаметра. Уменьшение среднего диаметра резьбы компенсирует также погрешности винтовой линии резьбы и погрешности формы (круглость, цилиндричность). Калибр-кольцо резьбовой непроходной НЕ, как правило, не должен навинчиваться на контролируемую наружную резьбу. Допускается навинчивание непроходного калибра-кольца до двух оборотов. При контроле коротких резьб (до трех витков) навинчивание калибра-кольца не допускается. Непроходной резьбовой калибр-кольцо НЕ проверяет, не выходит ли средний диаметр резьбы за установленный наименьший предельный размер.  Рисунок 1.10. – Калибр-кольцо: 1 - проходное кольцо, 2 - непроходное 4. Калибр – скобы используются для контроля наружных размеров.  Рисунок 1.11. – Предельная калибр-скоба жесткая а и регулируемая б Контроль наружных размеров выполняют калибр-скобами. Проходным калибр-скобой ПР контролируют годность наибольшего предельного размера элемента детали. Этот размер годен, если деталь прошла через выступы калибр-скобы ПР. Непроходным калибр-скобой НЕ контролируют годность наименьшего предельного размера элемента детали. Этот размер годен, если деталь не прошла через выступы калибр-скобы НЕ. 1.9. Организация и обслуживание рабочего места станочника Правильная организация рабочего места предусматривает хорошее оснащение его оргоснасткой и тарой, инструментом и приспособлениями, необходимыми для обеспечения технологического процесса, средствами контроля, подъемно-транспортным оборудованием, обеспечивающим минимальные затраты труда и времени станочника. Правильная организация рабочего места станочника также должна обеспечить полную безопасность работы, рациональное освещение, нормальную температуру, влажность, чистоту воздуха. Комплект технологической оснастки и комплект предметов ухода за станком и рабочим местом постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производства, и значительно меньшим – токари, работающие в условиях серийного и крупносерийного производств. Планировка рабочего места, как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров, размеров и формы заготовок, типа и организации производства.  Рисунок 1.12. – Схема размещения оснастки рабочего места токаря: 1 – станок; 2 – урна для мусора; 3 – планшет для чертежей; 4 – инструментальная тумбочка; 5 – лоток для инструмента; 6 – решетка; 7 – тара; 8 – приемный столик. 1.10. Техника безопасности труда при выполнении данных работ Общие положения при работе на токарном станке: К самостоятельной работе на токарных станках допускаются лица не моложе 18 лет, имеющие соответствующую квалификацию, получившие вводный и первичный инструктаж по охране труда на рабочем месте, а также прошедшие проверку знаний но электробезопасности. Токарь, не прошедший ежегодную проверку знаний и своевременно повторный инструктаж по охране труда, не должен приступать к работе. Запрещается пользоваться инструментом, приспособлениями, оборудованием, обращению с которыми токарь не обучен. Токарь должен соблюдать правила пожарной безопасности, а также правила внутреннего трудового распорядка, утвержденные на предприятии. Курить разрешается только в специально отведенных местах. Употреблять спиртные напитки и наркотические средства перед и в процессе работы запрещается. Работать только на станках, к которым имеется допуск, и выполнять работу, которая поручена. Сосредоточить внимание на выполняемой работе, не отвлекаться на посторонние дела и разговоры, не отвлекать других. Не допускать на свое рабочее место лиц, не имеющих отношения к порученной работе. Без разрешения мастера не доверять свой работающий токарный станок другому рабочему. Не опираться на станок во время его работы и не позволять делать это другим. Заметив нарушение инструкции другим рабочим, предупредить его о необходимости соблюдения требований по технике безопасности. О всяком несчастном случае немедленно поставить в известность мастера или бригадира и обратиться в медицинский пункт. При ремонте станка и пусковых устройств на станке должен быть вывешен плакат: «Не включать - ремонт». Нельзя работать на неисправном и не имеющем необходимых ограждений станке. Не производить ремонт и переделку станка самостоятельно. Не разрешать уборщику убирать у станка во время его работы. Запрещается работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников. Во избежание несчастных случаев и попадания грязи и стружки в механизмы станка запрещается обдувать воздухом из шланга обрабатываемую поверхность и станок. Надежно и жестко закреплять обрабатываемую деталь на станке. Масса и габаритные размеры обрабатываемой детали должны соответствовать паспортным данным станка. Устанавливать и снимать тяжелые детали и приспособления (массой более 16 кг) только с помощью подъемных механизмов. Не превышать нагрузку, установленную для грузоподъемных средств. Пользоваться грузоподъемными механизмами только после специального обучения и аттестации. Деталь должна быть надежно застроплена; для подъема применять специально строповочно-захватные приспособления. Освобождать обрабатываемую деталь от стропов или захватных приспособлений только после надежной установки, где надо - и закрепления детали на станке. Отрегулировать местное освещение станка так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза. Протереть арматуру и светильник. При всяком перерыве в подаче электроэнергии немедленно выключить электрооборудование станка. Если на металлических частях станка обнаружено напряжение (ощущение тока), электродвигатель работает на две фазы (гудит), заземляющий провод оборван, остановить станок и немедленно доложить мастеру о неисправности электрооборудования. Если пол скользкий (облит маслом, эмульсией), потребовать, чтобы его посыпали опилками, или сделать это самому. Пользоваться деревянной решеткой и содержать ее в исправном состоянии. Каждый рабочий обязан: а) требовать от администрации цеха проведения инструктажа по технике безопасности до назначения на работу и при переводе на станок другой модели; б) требовать от администрации цеха, чтобы печатная инструкция о мерах безопасности при работе на данном станке находилась на рабочем месте станочника; в) строго выполнять все правила безопасности; г) обязательно пользоваться полагающейся спецодеждой, спецобувью и индивидуальными защитными средствами (очками, респираторами, масками и др.); д) при обнаружении возможной опасности предупредить товарищей и немедленно сообщить администрации цеха; е) содержать в чистоте рабочее место в течение всего рабочего дня и не загромождать его деталями, заготовками, металлическими отходами, мусором и т. п.; ж) укладывать устойчиво на подкладках и стеллажах поданные на обработку и обработанные детали; высота штабелей не должна превышать для мелких деталей 0,5 м, для средних -- 1 м, для крупных -- 1,5 м; з) применять только исправные гаечные ключи соответствующих размеров; и) при работе ключами не наращивать их трубой или другими рычагами; к) не мыть руки в масле, эмульсии, керосине и не вытирать их обтирочными концами, загрязненными стружкой; л) не принимать пищу у станка; м) не оставлять свою одежду на рабочем месте. Требования безопасности перед началом работы на токарном станке: Перед каждым включением станка убедиться, что пуск станка никому не угрожает опасностью. Привести в порядок рабочую одежду: застегнуть или подвязать обшлага рукавов, надеть головной убор; женщины должны убрать волосы под косынку, повязанную без свисающих концов. Проверить, хорошо ли убраны станок и рабочее место, выявить неполадки в работе станка и принять меры по их устранению. О неисправности станка немедленно заявить мастеру; до устранения неисправности к работе не приступать. Приготовить крючок для удаления стружки, ключи и другой необходимый инструмент. Не применять крючок с ручкой в виде петли. Проверить наличие и исправность: а) ограждений зубчатых колес, приводных ремней, валиков, приводов и пр., а также токоведущих частей электрической аппаратуры (пускателей, рубильников, трансформаторов, кнопок); б) заземляющих устройств; в) предохранительных устройств для защиты от стружки, охлаждающих жидкостей; г) устройств для крепления инструмента (отсутствие трещин, надломов, прочность крепления пластинок твердого сплава или керамических пластинок, стружколомающих порогов и пр.); д) режущего, измерительного, крепежного инструмента и приспособлений и разложить их в удобном для пользования порядке. Работать только исправным инструментом и приспособлениями и применять их строго по назначению. Если при обработке металла образуется отлетающая стружка, то при отсутствии специальных защитных устройств на станке надеть защитные очки или предохранительный щиток из прозрачного материала. При обработке вязких металлов, дающих сливную стружку, применять резцы со специальными стружколомающими устройствами. При обработке хрупких металлов (чугуна, бронзы и т. д.), дающих отлетающую стружку, а также при дроблении стальной стружки в процессе обработки применять следующие защитные устройства: специальные стружкоотводчики, прозрачные экраны или индивидуальные щитки (для защиты лица). Проверить на холостом ходу станка: а) исправность органов управления (механизмов главного движения, подачи, пуска, останова движения и др.); б) исправность системы смазки и охлаждения (убедиться в том, что смазка и охлаждающая жидкость подаются нормально и бесперебойно); в) исправность фиксации рычагов включения и переключения (убедиться в том, что возможность самопроизвольного переключения с холостого хода на рабочий исключена); г) нет ли заеданий или излишней слабины в движущихся частях станка, особенно в шпинделе, в продольных и поперечных салазках суппорта. Для предупреждения кожных заболеваний рук при применении на станках охлаждающих масел и жидкостей по указанию врача перед началом работ смазывать руки специальными пастами и мазями. Проверять доброкачественность ручного инструмента при получении его из кладовой: а) ручка напильника и шабера должна иметь металлическое кольцо, предохраняющее ее от раскалывания; б) молоток должен быть насажен на рукоятку овального сечения, расклиненную металлическим клином и изготовленную из твердых и вязких пород дерева; боек молотка должен иметь ровную слегка выпуклую поверхность; нельзя работать молотком со сбитым бойком, имеющим трещины или насаженным на рукоятку из дерева мягких пород, а также плохо закрепленным на рукоятке: в) зубило и другой ударный инструмент должны быть длиной не менее 150 мм, кернер-- 100 мм и не иметь наклепа на бойке; г) разложить инструмент и приспособления в удобном для пользования порядке. Пользоваться режущим инструментом, имеющим правильную заточку. Применение неисправного инструмента и приспособлений запрещается. Проверить и обеспечить достаточную смазку станка; при смазке пользоваться только соответствующими приспособлениями. Разместить шланги, подводящие охлаждающую жидкость так, чтобы была исключена возможность соприкосновения их с режущим инструментом и движущимися частями станка. Охлаждающую жидкость подавать только насосом. Запрещается охлаждать режущий инструмент мокрыми тряпками или щетками. Не допускать разбрызгивания масла и жидкости на пол. Для защиты от брызг устанавливать щитки. Требования безопасности во время работы на токарном станке: Устанавливать и снимать режущий инструмент только после полного останова станка. Не работать без кожуха, прикрывающего сменные шестерни. Остерегаться срыва ключа, правильно накладывать ключ на гайку и не поджимать им гайку рывком. Во время работы станка не брать и не подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка. Остерегаться наматывания стружки на обрабатываемый предмет или резец, не направлять вьющуюся стружку на себя. Пользоваться стружколомателем. Не удалять стружку от станка непосредственно руками и инструментом, пользоваться для этого специальными крючками и щетками-сметками. Следить за своевременным удалением стружки с рабочего места и станка. Остерегаться заусенцев на обрабатываемых деталях. При возникновении вибрации остановить станок. Принять меры к устранению вибрации: проверить крепление резца и детали. Обязательно остановить станок и выключить электродвигатель при: а) уходе от станка даже на короткое время (если не поручено обслуживание двух или нескольких станков); б) временном прекращении работы; в) перерыве в подаче электроэнергии; г) уборке, смазке, чистке станка; д) обнаружении неисправности в оборудовании; е) подтягивании болтов, гаек и других соединительных деталей станка; ж) установке, измерении и съеме детали; з) проверке или зачистке режущей кромки резца; и) снятии и надевании ремней на шкивы станка. При обработке деталей применять режимы резания, указанные в операционной карте для данной детали. Не увеличивать установленные режимы резания без ведома мастера. При закреплении детали в кулачковом патроне или использовании планшайб следует захватывать деталь кулачками на возможно большую величину. Не допускать, чтобы после закрепления детали кулачки выступали из патрона или планшайбы за пределы их наружного диаметра. Если кулачки выступают, заменить патрон или установить специальное ограждение. При установке (навинчивании) патрона или планшайбы на шпиндель подкладывать под них на станок деревянные прокладки с выемкой по форме патрона (планшайбы). Устанавливать тяжелые патроны и планшайбы на станок и снимать их со станка при помощи подъемного устройства и специального захватного приспособления. Не свинчивать патрон (планшайбу) внезапным торможением шпинделя. Свинчивание патрона (планшайбы) ударами кулачков о подставку допускается только при ручном вращении патрона; в этом случае следует применять подставки с длинными ручками (для удержания рукой). В кулачковом патроне без подпора центром задней бабки можно закреплять только короткие, длиной не более двух диаметров, уравновешенные детали; в других случаях для подпора пользоваться задней бабкой. При обработке в центрах деталей длиной, равной 12 диаметрам и более, а также при скоростном и силовом резании деталей длиной, равной восьми диаметрам и более, применять дополнительные опоры (люнеты). При обработке деталей в центрах проверить, закреплена ли задняя бабка, и после установки изделия смазать центр. При дальнейшей работе нужно периодически смазывать задний центр. При работе с большими скоростями применять вращающийся центр, прилагаемый к станку. Нельзя работать со сработанными или забитыми центрами. При обточке длинных деталей надо следить за центром задней бабки: периодически центр следует смазывать и проверять осевой зажим. Во избежание травм из-за инструмента необходимо: а) включить сначала вращение шпинделя, а затем подачу; при этом обрабатываемую деталь следует привести во вращение до соприкосновения ее с резцом, врезание производить плавно, без ударов; б) перед остановом станка сначала выключить подачу, отвести режущий инструмент от детали, а потом выключить вращение шпинделя. Резцовую головку отводить на безопасное расстояние при выполнении следующих операций: центрование деталей на станке, зачистке, шлифовании деталей наждачным полотном, опиловке, шабровке, измерении деталей, а при смене патрона и детали отодвигать подальше также задний центр (заднюю бабку). Следить за правильной установкой резца и не подкладывать под него разные куски металла; пользоваться подкладками, равными площади резца. Резец следует зажимать с минимально возможным вылетом и не менее чем тремя болтами. Нужно иметь набор подкладок различной толщины, длиной и шириной не менее опорной части резца. Не следует пользоваться случайными подкладками. Не затачивать короткие резцы без соответствующей оправки. При подводке резца к оправке или планшайбе соблюдать осторожность и избегать чрезмерно глубокой подачи резца. При надевании планшайбы на конец шпинделя очистить ее от стружки и загрязнения. При обработке вязких металлов, дающих сливную ленточную стружку, применять резцы с выкрутками, накладными стружколомателями или стружкозавивателями. Не пользоваться зажимными патронами, если изношены рабочие плоскости кулачков. При скоростном резании на токарных станках работать с невращающимся центром запрещается. Обрабатываемую поверхность располагать как можно ближе к опорному или зажимному приспособлению. При установке детали на станок не находиться между деталью и станком. Не класть детали, инструмент и другие предметы на станину станка и крышку передней бабки. При отрезании тяжелых частей детали или заготовок не придерживать отрезаемый конец руками. При опиловке, зачистке, шлифовании обрабатываемых деталей на станке: а) не прикасаться руками или одеждой к обрабатываемой детали; б) не производить указанных операций с деталями, имеющими выступающие части, пазы и выемки (пазы и выемки предварительно заделывать деревянными пробками); в) стоять лицом к патрону, держать ручку напильника левой рукой, не перенося правую руку за деталь. Для обработки деталей, закрепленных в центрах, применять безопасные поводковые патроны (например, чашкообразного типа) или безопасные хомутики. После закрепления детали в патроне вынуть торцовый ключ. При закреплении детали в центрах: а) протереть и смазать центровые отверстия; б) не применять центр с изношенными или забитыми конусами; в) следить за тем, чтобы размеры токарных центров соответствовали центровым отверстиям обрабатываемой детали; г) не затягивать туго задний центр, надежно закреплять заднюю бабку и пиноль; д) следить за тем, чтобы деталь опиралась на центр всей конусной частью центрового отверстия; не допускать упора центра в дно центрового отверстия детали. Не тормозить вращение шпинделя нажимом руки на вращающиеся части станка или детали. Проверить крепление и прочность специальных ограждений, обеспечивающих безопасность и удобство обслуживания, расположенных на уровне 0,5 м и выше над полом. Требования безопасности по окончании работы на токарном станке: Выключить станок и электродвигатель. Привести в порядок рабочее место: убрать со станка стружку, инструмент, приспособление, очистить станок от грязи, вытереть и смазать трущиеся части станка, аккуратно сложить готовые детали и заготовки. Убрать инструмент в отведенные для этой цели места. Соблюдать чистоту и порядок в шкафчике для инструмента. По окончании смены о замеченных дефектах станка, вентиляции и др. и о принятых мерах по их устранению сообщить мастеру. О всякой замеченной опасности немедленно заявить администрации. Вымыть лицо и руки теплой водой с мылом или принять душ. Общие основы техники безопасность на производстве 1. При получении новой (незнакомой) работы требовать от мастера дополнительного инструктажа по технике безопасности. 2. При выполнении работы нужно быть внимательным, не отвлекаться посторонними делами и разговорами и не отвлекать других. 3. На территории завода (во дворе, здании, на подъездных путях) выполнять следующие правила: · не ходить без надобности по другим цехам предприятия; · быть внимательным к сигналам, подаваемым крановщиками электро кранов и водителями движущегося транспорта, выполнять их; · обходить места погрузки и выгрузки и не находиться под поднятым грузом; · не проходить в местах, не предназначенных для прохода, не подлезать под стоящий железнодорожный состав и не перебегать путь впереди движущегося транспорта; · не переходить в неустановленных местах через конвейеры и рольганги и не подлезать под них, не заходить без разрешения за ограждения; · не прикасаться к электрооборудованию, клеммам и электропроводам, арматуре общего освещения и не открывать дверец электрошкафов; · не включать и не останавливать (кроме аварийных случаев) машин, станков и механизмов, работа на которых не поручена тебе администрацией твоего цеха. 4. В случае травмирования или недомогания прекратить работу, известить об этом мастера и обратиться в медпункт. |