фрезерные станки. Курсовая работа. Введение в настоящее время наблюдается тенденция на повышение уровня автоматизации производственных процессов

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

ВВЕДЕНИЕ В настоящее время наблюдается тенденция на повышение уровня автоматизации производственных процессов. В производство все более внедряется автоматизированное оборудование, работающее без непосредственного участия человека или значительно облегчающее труд рабочего. Это позволяет значительно сократить трудоемкость производственного процесса, снизить себестоимость выпускаемой продукции, увеличить производительность труда. Поэтому главная задача инженеров - разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство. Области применения автоматических устройств весьма обширны, благодаря чему существует большое разнообразие систем, выполняющих те или иные задачи. Наиболее распространенными являются системы слежения и стабилизации. Широкое распространение получили цифровые следящие системы, применяемые в различных областях техники. Разрабатываются системы программного управления станками и манипуляторами. Внедрение цифровой техники происходит также и в системах стабилизации, и в промышленных регуляторах. Это приводит, как правило, к появлению новых структурных решений и их усложнению. Одновременно растут требования к надежности и увеличению срока службы разрабатываемых систем. При этом возникает задача автоматического контроля функционирования системы и сигнализации о неисправностях отдельных элементов и устройств подобно сложным автоматическим комплексам. Эти системы должны удовлетворять определенным требованиям и обеспечивать выполнение их в конкретных условиях эксплуатации. Чаще всего основным требованием является точность работы в широком диапазоне изменения входной величины. Как известно, точность работы таких систем зависит от статических и эксплуатационных источников погрешностей. Наибольшую погрешность вносят, как правило, измерительные элементы, повышение точности которых в ряде случаев является сложной задачей. В соответствии с этим должны быть рассмотрен выбор элементов, определение их параметров, т. е. проведен статический расчет системы для последующего анализа устойчивости и синтеза корректирующих устройств. В настоящее время уделяется внимание вопросам проектирования высокоточных систем управления с измерительными элементами с электрической редукцией. Последние применяются как в аналоговых, так и в цифровых системах управления с целью обеспечения точности, исчисляемых угловыми минутами, а в ряде случаев и угловыми секундами. Целью данной работы стоит разработать электропривод главного движения металлообрабатывающего центра, удовлетворяющего техническим условиям и требованиям. 1 ОБЩАЯ ЧАСТЬ 1.1 Общие сведения о фрезерных станках Фрезерование — процесс резания металла, осуществляемый вращающимся режущим инструментом при одновременной линейной подаче заготовки. Материал с заготовки снимают на определенную глубину фрезой, работающей либо торцовой стороной, либо периферией. Главным движением при фрезеровании является вращение фрезы. Скорость главного движения определяет скорость вращения фрезы. Движением подачи при фрезеровании является поступательное перемещение обрабатываемой заготовки. В поперечном или вертикальном направлениях. Процесс фрезерования является прерывистым процессом. Каждый зуб фрезы снимает дружку переменной толщины. Операции фрезерования могут быть подразделены на два типа: а) цилиндрическое фрезерование б) торцовое фрезерование При цилиндрическом фрезеровании резание осуществляется зубьями, расположенными на периферии фрезы, и обработанная поверхность является плоскостью, параллельной оси вращения фрезы. При торцовом фрезеровании резание осуществляется периферийными и торцовыми режущими кромками зубьев. Толщина среза увеличивается к центру среза и уменьшается в месте выхода фрезы из контакта с заготовкой. Начальная и конечная толщина среза зависит от отношения ширины заготовки к диаметру фрезы. Изменение толщины среза зависит также от симметричности расположения фрезы относительно заготовки. Большинство других процессов фрезерования являются комбинацией цилиндрического и торцового методов фрезерования. Процесс образования стружки при фрезеровании сопровождается теми же явлениями, что и при точении. Это деформации, теплообразование, образование нароста, вибрации, износ инструмента и др. Но при фрезеровании имеются свои особенности. Резец при точении находится под постоянным действием стружки вдоль всей длины обработки. При фрезеровании зуб за один оборот фрезы находится под действием стружки незначительное время. Большую часть оборота зуб не участвует в резании, за некоторое время он охлаждается, что положительно отражается на его стойкости. Вход зуба в контакт с обрабатываемой заготовкой сопровождается ударом о его режущую кромку; ударная нагрузка снижает стойкость зуб; фрезы. 1.2 Устройство фрезерного станка Фрезерные станки — группа металлорежущих станков классифицирующиеся по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ. Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы. Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках автоматах все вспомогательные движения в определенной последовательности выполняются автоматически. Фрезерные станки бывают различных типов: Универсальные — с поворотным столом горизонтально-фрезерные консольные станки (с горизонтальным шпинделем и консолью), широкоуниверсальные — с дополнительными фрезерными головками, широкоуниверсальные инструментальные станки — с вертикальной рабочей плоскостью основного стола и поперечным движением шпиндельных узлов, вертикально-фрезерные станки (с вертикальным шпинделем); в том числе консольные, бесконсольные (называемые также с крестовым столом), с передвижным порталом, копировально-фрезерные станки, фрезерные станки непрерывного действия, в том числе карусельно-фрезерные, барабанно-фрезерные. Универсально-фрезерный станок: Имеет горизонтально расположенный шпиндель и предназначен для обработки фрезерованием разнообразных поверхностей на небольших и не тяжелых деталях в условиях единичного и серийного производства. Обработку ведут цилиндрическими, дисковыми, угловыми, концевыми, фасонными, торцовыми фрезами. На этом станке можно обрабатывать вертикальные и горизонтальные фасонные и винтовые поверхности, пазы и углы. Фрезерование деталей, требующих периодического деления или винтового движения, выполняют с использованием специальных делительных приспособлений. На станине смонтированы все основные узлы станка. Внутри станины размещены шпиндельный узел и коробка скоростей. Для поддержания оправки с фрезой служит хобот с серьгами (подвесками). По вертикальным направляющим станины перемещается консоль, несущая коробку подач. По направляющим консоли в поперечном направлении движутся салазки с поворотным устройством, которое несет продольный стол и позволяет поворачивать стол вокруг вертикальной оси на 45° в обе стороны, благодаря чему стол может перемещаться в горизонтальной плоскости под разными углами к оси шпинделя. Крутящий момент от двигателя посредством коробки передач передаётся на шпиндель - полый вал в верхней части станины. В передний торец шпинделя вставляется оправка и закрепляется штревелем - стержнем, закреплённым в шпинделе. Оправка обычно стержень имеющий коническое посадочное место-конус Морзе, воспринимающий вращение от шпинделя; на оправку одеваются фреза и фиксирующие её кольца, зажимаются гайкой. Жёсткость оправки поддерживается подвеской. Горизонтально-фрезерный станок: Отличается от универсально-фрезерного станка отсутствием поворотного устройства, то есть стол станка может перемещаться только перпендикулярно или вместе с салазками параллельно оси шпинделя.  Рисунок 1.1 – Горизонтально-фрезерный станок Широкоуниверсальный фрезерный станок: В отличие от горизонтально-фрезерного станка имеет ещё одну шпиндельную головку, смонтированную на выдвижном хоботе, которую можно поворачивать под любым углом в двух взаимно перпендикулярных плоскостях. Возможна раздельная и одновременная работа обоими шпинделями. Для большей универсальности станка на поворотной головке монтируют накладную фрезерную головку, которая позволяет обработать на станке детали сложной формы не только фрезерованием, но и сверлением, зенкерованием, растачиванием и т. д. В некоторых станках этого типа отсутствует консоль, а вместо неё по вертикальным направляющим станины, перемещается каретка. Каретка имеет горизонтальные направляющие для салазок с вертикальной рабочей поверхностью и Т-образными пазами, на которых крепят стол, делительные и другие приспособления. Широкая универсальность станка позволяет использовать его в экспериментальных и инструментальных цехах для производства кондукторов, зажимных приспособлений всех типов, инструментов, штампов, пресс-форм и других деталей. 2 СПЕЦИАЛЬНАЯ ЧАСТЬ 2.1 Техническая характеристика станка

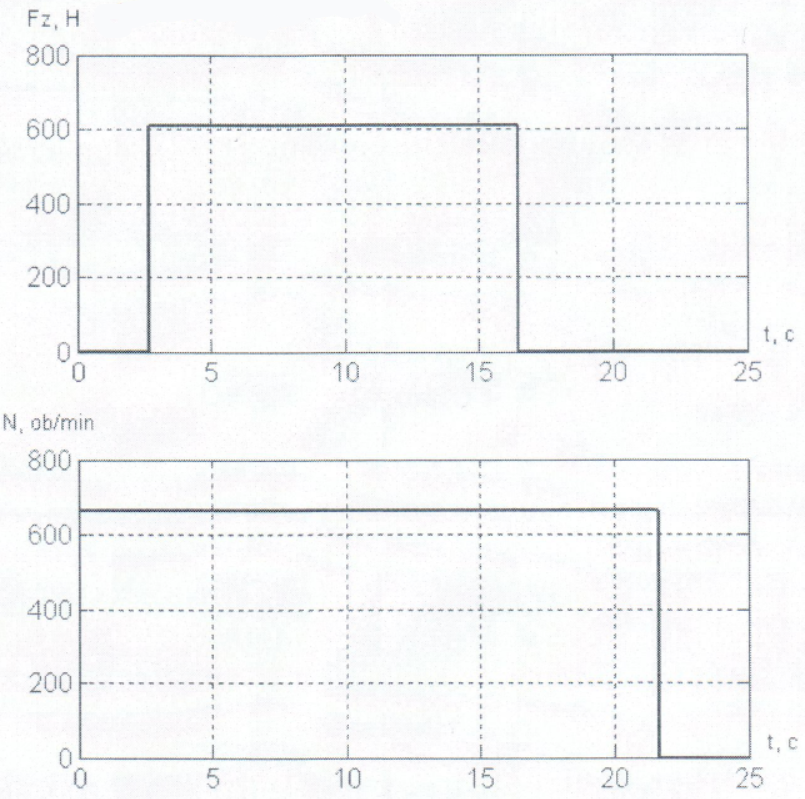

тип инструмента – дисковая фреза из быстрорежущей стали; диаметр фрезы – d = 60мм; число зубьев фрезы – z = 11 Условия обработки заготовки: глубина фрезерования – t = 10мм; подача на один зуб – s = 0,2мм; ширина фрезерования – B = 20мм. Расcчитаем нормативную скорость резания, м/мин, при фрезеровании по формуле (2.1):  (2.1) (2.1)Где CV – коэффициент, зависящий от обрабатываемого материала, типа фрезы и вида обработки, CV = 160; Т – стойкость фрезы, Т = 180 мин; m, yv, xv, k, n – показатели степени, зависящие от свойств обрабатываемого материала: q= 0,5, m=0,2, yv = 0,4, xv = 0,33, k = 0,3, n = 0,1. Подставив данные в формулу получим:  = 125 = 125 (2.2) (2.2)Частота вращения инструмента :  = =  (2.3) (2.3)Рассчитаем минутную подачу:  (2.4) (2.4)Усилие резания или окружное усилие при фрезеровании, H, рассчитаем по формуле.  (2.5) (2.5)где CF – коэффициент, зависящий от обрабатываемого материала, типа фрезы и вида обработки, CF = 280; yF, I – показатели обрабатываемой степени, зависящий от свойств обрабатываемого материала, xF = 0,6, yF = 0,74, I = -1. Подставив данные в формулу получим:  = 609 H (2.6) = 609 H (2.6)Рассчитаем время каждого участка при обработке детали. Время быстрого хода детали к режущему инструменту (расстояние ℓ1= 360мм)  (2.7) (2.7)Технологическое время фрезерования:  (2.8) (2.8)где ℓ2 – величина врезания фрезы, ℓ2=12мм; - длина фрезерования, ℓ3 = 320мм; - величина перебега фрезы, ϐ4 = 5мм.  (2.9) (2.9)Время ускоренного отвода детали:  = 0,0871 мин = 5,2с (2.10) = 0,0871 мин = 5,2с (2.10)Суммарное время обработки одной детали:  (2.11) (2.11)По результатам расчетов строим нагрузочную и скоростную диаграммы механизма, которые оказаны на рис 2.1  Рисунок - 2.1 Нагрузочная и скоростная диаграмма механизма 2.2 Предварительный выбор двигателя При известных значениях усилия и скорости резания статическая мощность резания, Вт, можно по формуле:  (2.12) (2.12)Выбор электродвигателя произведем исходя из мощности потребителей на фрезерование. В этом случае статическая мощность, Вт, электродвигателя определяется по следующей формуле:  (2.13) (2.13)где k – коэффициент запаса по мощности, k=1,3 ηп – кпд механической передачи, ηп = 0,88  (2.14) (2.14)Произведен расчет и выбор электродвигателя и номинальной мощностью 4 кВт. Данный электропривод целесообразно применять для привода главного движения фрезерных станков, требующих высокой точности поддержания скорости вращения и большого диапазона регулирования скорости. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||