Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

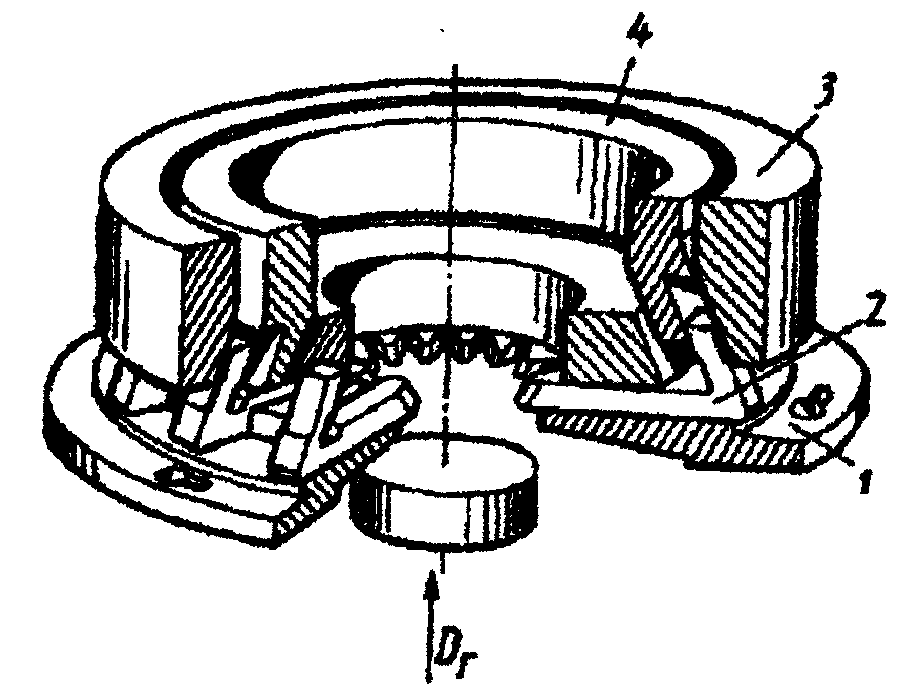

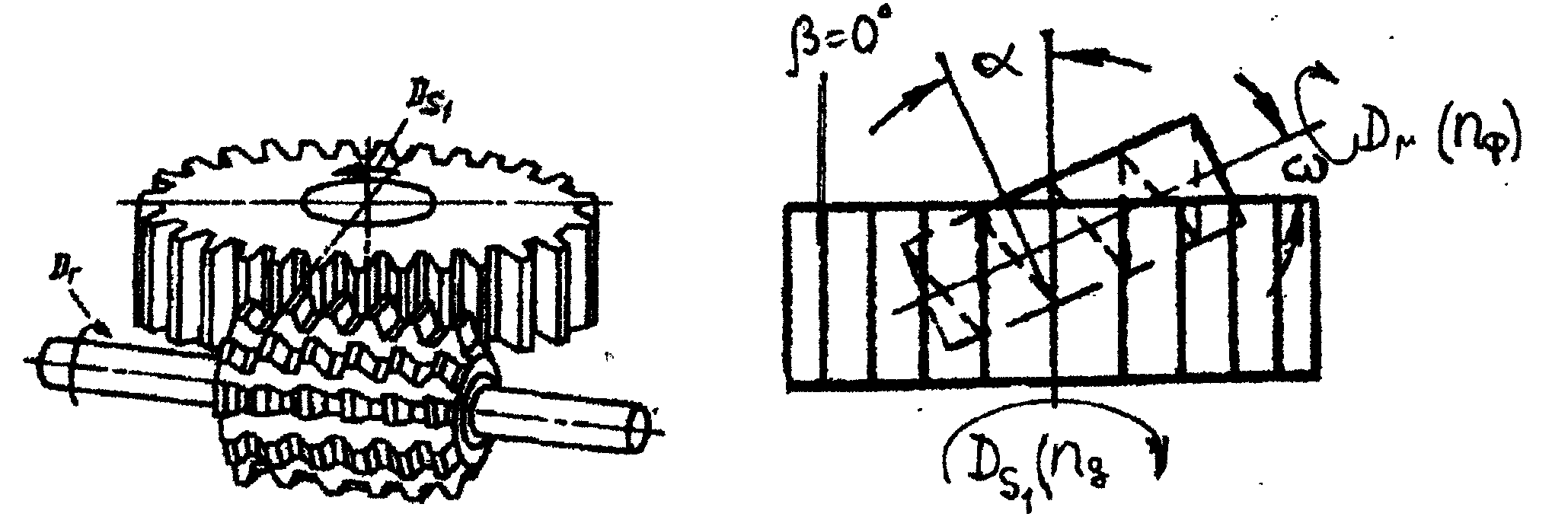

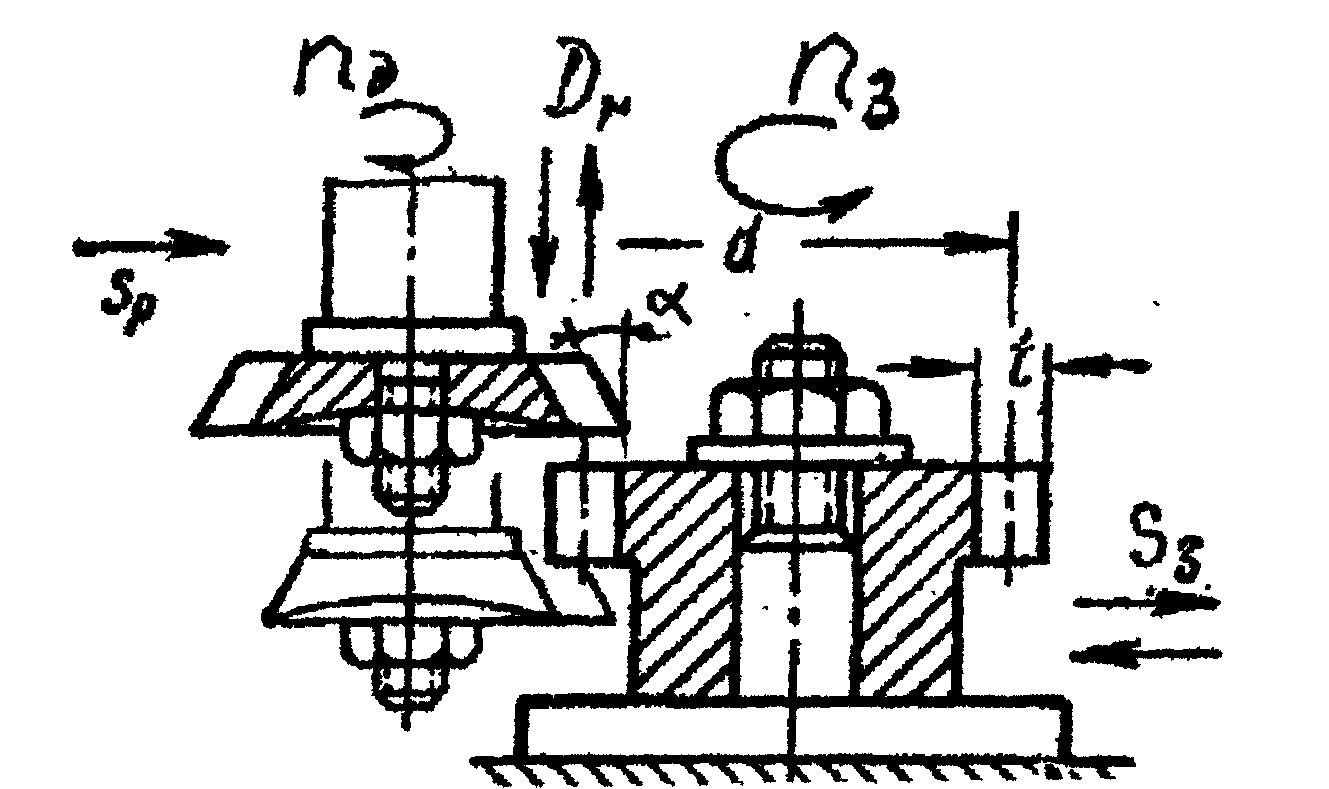

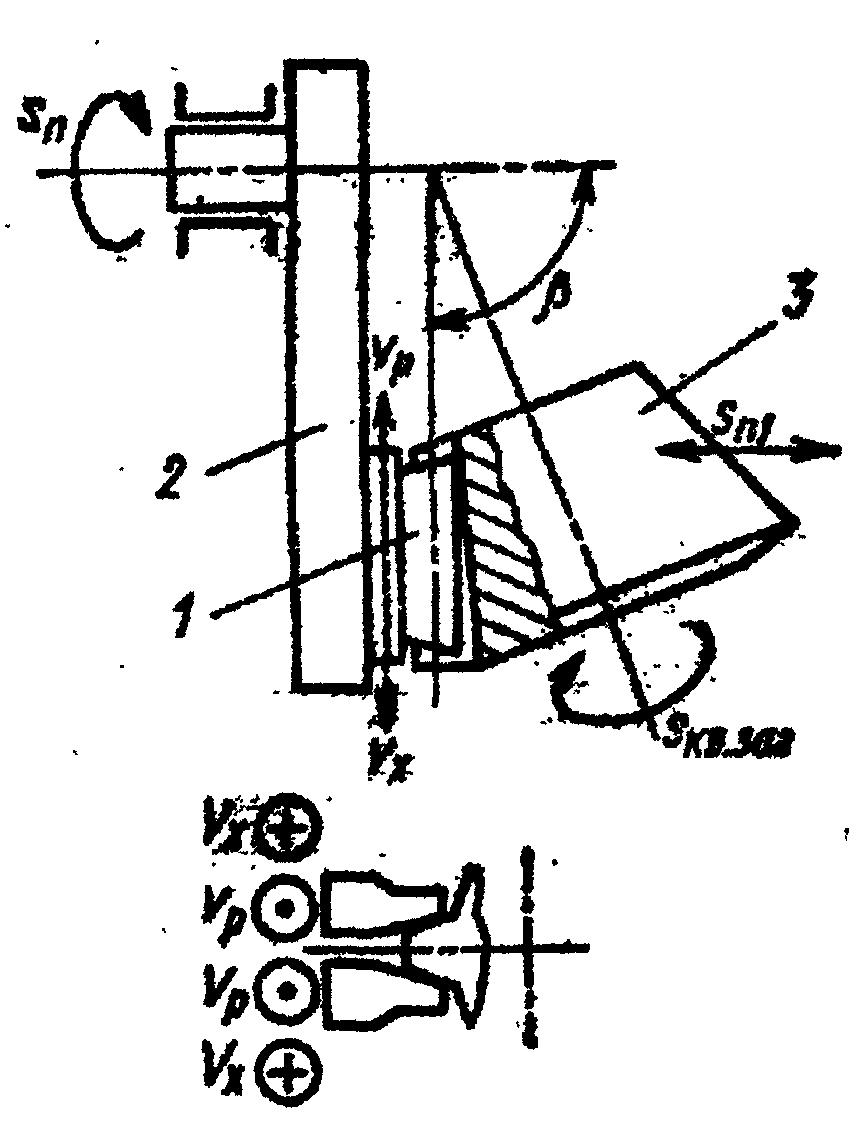

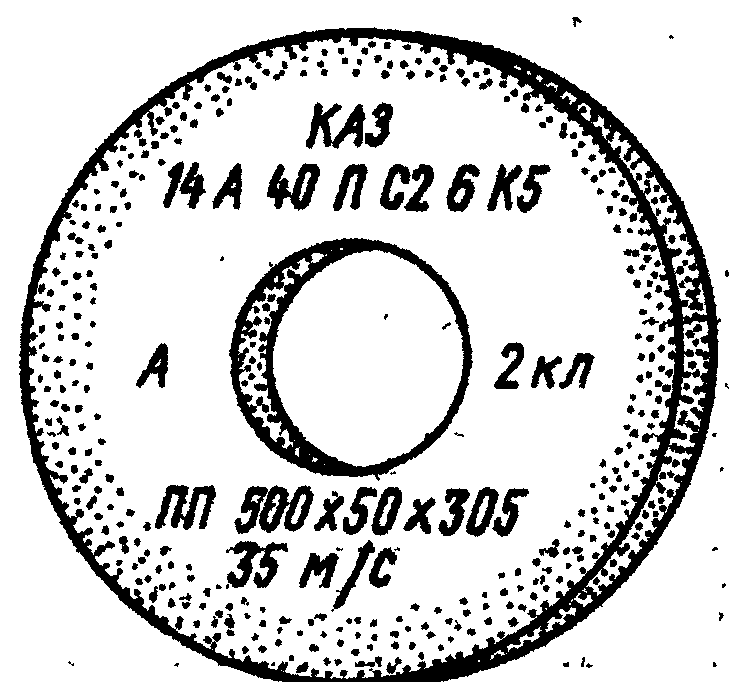

2. Схемы обработки методом копирования При индивидуальном производстве зубчатых колес по методу копирования используют дисковые и пальцевые модульные фрезы, а в массовом производстве - многорезцовые головки и протяжки. 1)Схема нарезания дисковой модульной фрезой  Рис.94. Схема нарезания дисковой модульной фрезой: а) прямозубого колеса; б) косозубого колеса Дисковая модульная фреза представляет собой дисковую фрезу с фасонным профилем, соответствующим профилю впадины зубча того колеса. Профиль впадины зависит от модуля и числа зубьев колеса (чем меньше зубьев, тем больше кривизна боковой поверхности), поэтому дисковые модульные фрезы разделяют по модулям и по номерам для каждого модуля. В зависимости от точности зубьев нарезаемого колеса на практике используют комплекты дисковых модульных фрез из 8, 15 и 26 шт. Каждый номер комплекта предназначен для нарезания колес с определенным числом зубьев. Например: фреза №1 (из 8-ми штучного комплекта) - для нарезания колес с 12... 13 зубьями; №4 - с 21... 25 зубьями; №8 - с числом зубьев свыше 135. Комплект из 8-ми фрез используется для изготовления колес с модулем т < 8 мм, - из 15-ти фрез – для колес с модулем т > 8 мм, - из 26-ти фрез – для колес повышенной точности. Дисковой модульной фрезой можно нарезать зубчатые колеса цилиндрические и конические, с прямым и косым зубом. Подбор номера фрезы из комплекта для нарезания косозубого колеса производят по приведенному числу зубьев:  где Z - число зубьев нарезаемого колеса, β - угол наклона зубьев нарезаемого колеса. Конические зубчатые колеса, нарезаемые дисковыми модуль ными фрезами, имеют низкую точность, т.к. у таких колес модуль зацепления переменный по длине зуба, а у фрезы постоянный. По этому этот метод обработки конических зубчатых колес использует ся как черновой. 2) Схема нарезания пальцевой модульной фрезой  Рис.95. Схема нарезания пальцевой модульной фрезой: а) прямозубого колеса; б) шевронного колеса. Пальцевая модульная фреза представляет фасонную концевую хвостовую фрезу с профилем режущей кромки, соответствующим профилю впадины зубчатого колеса. Пальцевые модульные фрезы применяют для нарезания круп ных колес с модулем m> 10 мм, а также для нарезания тяжелона груженных шевронных колес (с разнонаправленным зубом, рис.95б). 3)Схема нарезания зубодолбежной головкой Резание зубодолбежной головкой выполняется долблением резцами одновременно всех впадин колеса (резцов в головке ровно столько, сколько зубьев нарезаемого колеса). Этот способ самый производительный, но требует специального оборудования (Рис.96), поэтому эффективен при массовом производстве зубчатых колес.  Рис.96. Зубодолбежная многорезцовая головка 3. Схемы обработки зубчатых колес методом обкатки Нарезание зубьев методом обкатки (огибания) осуществляется на специальных зуборезных станках. Инструментом для зубонарезания может быть: - червячная модульная фреза; - зуборезный долбяк; - зуборезная рейка (гребенка); - строгальные резцы; - круговая протяжка и др. 1) Схема нарезания червячной фрезой  Рис.97. Схема нарезания червячной фрезой. Червячная модульная фреза представляет собой режущий инструмент, изготовленный в виде червяка с прорезанными вдоль оси канавками. Червячную фрезу устанавливают так, чтобы можно было прорезать требуемую глубину впадин и движение подачи Ds должно быть направлено вдоль зуба фрезы для нарезания зубьев по всей длине заготовки. Ось фрезы располагают под углом ω к торцу заготовки (Рис.7.4): - при нарезании колес с прямым зубом: ω= α ; - при нарезании колес с косым зубом: ω = β± α ; - при нарезании зубьев червячных колес: ω = 0 , где α - угол наклона спирали зубьев фрезы, β - угол наклона зубьев колеса к оси заготовки. Червячная фреза может быть одно- и многозаходной, поэтому при фрезеровании необходимо выдержать соотношение:  где nз - частота вращения заготовки, об/мин; nфр - частота вращения фрезы, об/мин; nдоп - дополнительный поворот заготовки при нарезании косозубых колес (для прямозубых колес nдоп=0), об/мин; kфр - число заходов червячной фрезы; Z - число нарезаемых зубьев колеса. 2)Схема нарезания зубодолбяком Зубодолбяк представляет собой зубчатое колесо, преобра зованное в режущий инструмент, для этого зубьям долбяка при даны углы: α = 4...7° и γ = 5...10° (Рис.98).  Рис.98. Схема нарезания зубьев зуборезным долбяком. Нарезаемое колесо и долбяк имеют вращательные движения, как пара сопряженных колес, т. е. связаны соотношением:  где nз и nд - частота вращения заготовки и долбяка, об/мин; Zи Zд - число зубьев нарезаемого колеса и долбяка. Кроме того, долбяк имеет главное (возвратно-поступательное) движение и движение врезания в начале процесса долбления. Для уменьшения трения заготовка при холостом ходе отводится от долбяка, а при рабочем ходе вновь подводится. Зубодолбление более производительно, чем зубофрезерование при обработке зубьев с малыми модулями зацепления (m< 2,5 мм). При больших модулях (m > 5 мм) производительнее зубо фрезерование червячными фрезами. Зубодолбление - эффективный метод изготовления блоков из двух и трех зубчатых колес. 3) Схема зубострогания При зубострогании вращающееся нарезаемое коническое колесо как бы находится в зацеплении с воображае мым плоским колесом, у которого роль двух зубьев выполняют два резца, имеющие вращательное и встречные возвратно-поступательные движения строгания (Рис.99).  Рис.99. Схема зубострогания. В процессе одной обкатки резцы строгают один зуб с обоих сторон, после обработки каждого зуба цикл повторяется. Этот способ зубообработки чаще используют для изготовления высокоточных конических зубчатых колес. Для осуществления нарезания зубьев методом обкатки требуют ся специальные зубообрабатывающие станки: зубофрезерные, зубодолбежные, зубострогальные, зубопротяжные и др. ШЛИФОВАНИЕ 1. Особенности процесса шлифования Шлифование - технологический метод обработки при помощи абразивных инструментов, режущими элементами которых явля ются твердые зерна абразивных материалов. Шлифование является процессом массового скоростного резания с образованием очень мелких стру жек. Шлифование чаще всего выполняется на окончательной стадии обработки (на чистовых и отделочных операциях), выполняемой после лезвийных операций резания (точения, фрезерования, строга ния и др.), т.к. позволяет обеспечивать 6…7 квалитеты точности раз меров при малой шероховатости поверхностей (Rа = 0,08...0,32 мкм). Особенности процесса шлифования: - срезание абразивным зерном небольшого слоя металла, в виде ограниченной длины и малого поперечного сечения; - в процессе резания участвует одновременно большое число зерен; - повы шенное трение и нагрев детали, т.к. зерна на поверхности инструмента ориентированы по раз ному (хаотично), поэтому часть из них не режут, а упруго деформируют обрабатываемую поверхность; - необходимо непрерывное обильное охлаждение (СОЖ) зоны резания. Инструментом при шлифовании могут быть: абразивные круги, головки, бруски, сегменты, листы, ленты, пасты и свободные зерна. Наибольшее применение из них имеют шлифовальные круги. 2. Характеристика и маркировка абразивного инструмента Абразивный инструмент представляет собой массу абразивных зерен, связанных между собой связующим веществом (связкой). Абразивный инструмент характеризуется следующими параметрами: формой и размерами, материалом и размерами зерен, связкой, твердостью и структурой. Абразивный инструмент изготовляется в соответствии со стандартами и техническими условиями. 1) Абразивные материалы Абразивные материалы могут быть природного происхождения (естественные) и искусственные. Природные абразивные материалы (корунд, наждак, кварцевый песок, гранат, кремень, алмаз и др.) имеют ограниченное примене ние из-за нестабильности их физико-механических характеристик. В машиностроении в основном используют искусственные абразивные материалы, такие как: электрокорунды, карбиды кремния и бора, синтетические алмазы и эльбор. Электрокорунд- искусственный корунд на основе оксида алю миния (Аl2О3), выпускается в виде нескольких разновидностей (маркируется двумя цифрами и буквой «А»): - нормальный: марок 13А, 14А, 15А, 16А; - белый: 22А, 23А, 24А, 25А; - хромистый: 32А, 33А, 34А; - хромотитанистый: 91А, 92А., 93А, 94А; - монокорунд: 43А, 44А, 45А; - сферокорунд: ЭС. Карбид кремния (карборунд) состоит из SiC и имеет две раз новидности: - черный: 52С, 53С, 54С, 55С; - зеленый: 62С, 63С, 64С. Карбид бора (содержит до 94% В4С) - марки КБ. Синтетические алмазы выпускаются в виде: - шлифпорошков: АСО, АСР, АРВ, АРК, АРС; - микропорошков: АСМ, АСН. Эльбор (кубический нитрид бора): ЛО, ЛП, ЛКВ, ЛВМ, ЛПМ. 2)Зернистость абразивных материалов Зернистость характеризует размеры зерен в поперечнике. В зависимости от размера различают 4 группы зерен: - шлифзерна (номера от 16 до 200) размеры от 160 до 2000 мкм; - шлифпорошки (от 3 до 12) - размеры от 40 до 125 мкм; - микропорошки (от Ml 4 до М63) - размеры от14 до 63 мкм;

Зернистость алмазных и эльборных порошков обозначается дробью: в числителе - наибольший размер, в знаменателе - наименьший размер зерен данной фракции, в микрометрах (например: 200/160). Содержание основной фракции зерен указывается после зернистости буквенным индексом В, П, Н, Д (в %). 3) Связка абразивных инструментов Связка - вещество, применяемое для закрепления в абра зивном инструменте и придания необходимой формы и размеров инструмента. Связка определяет прочность и твердость инстру мента, оказывает влияние на геометрию рельефа рабочей поверх ности инструмента, износ инструмента, производительность и каче ство обработки. Связки бывают: неорганические, органические и металлические. Неорганическими связками являются: - керамическая: марки К0...К8; - силикатная (С);

Органические связки: - бакелитовая: марки Б, Б1...Б4, БУ, БП2; - вулканитовая: В, В1, В2, ВЗ, В5, СКН; - глифталевая (ГФ); - поропластовая - вспененный поливинилформаль (ПФ);

Металлические связки: - из порошков медных сплавов: М1, М1П; - на основе алюминиево-цинковых сплавов: М5, МО13, МВ1;

Металлические связки используют для изготовления алмазных и эльбор- ных шлифовальных и заточных кругов. Наиболее распространены керамические и бакелитовые связки. 4) Твердость абразивных инструментов Твердость характеризует прочность закрепления абразивных зерен в инструменте с помощью связки, поэтому она определяется количеством и свойствами связки, введенной в инструмент. Твердость абразивных инструментов разделяют на 18 номеров (с 0 по 17), условно разделенных на 8 групп: - весьма мягкая (ВМ1, ВМ2); - мягкая (М1, М2, МЗ); - среднемягкая (СМ1, СМ2,); - средняя (С1, С2); - среднетвердая (СТ1, СТ2, СТЗ); - твердая (Т1, Т2); - весьма твердая (ВТ1, ВТ2); - чрезвычайно твердая (ЧТ1, ЧТ2). 5) Структура абразивного инструмента Структура абразивного инструмента характеризуется соотношением объемов абразивных зерен, связки, пор и наполнителя. Структура обозначается номерами (с 1 по 20). Различают 4 группы структур: - закрытые (с №1 по №4); - средние (с №5 по №8); - открытые (с №9 по №12); - пористые (с №13 по №20). Для каждой операции шлифовании необходимо использовать абразивный инструмент определенной структуры. 6) Классы точности и неуравновешенности шлифовальных кругов В зависимости от требований, предъявляемых к параметрам точности шлифкругов, установлено 3 класса точности: АА, А и Б. Неуравновешенность кругов, вызываемая распределением не уравнове-шенных масс и приводящая к вредным вибрациям, ухудшению качества поверхности и т.д., разделяется стандартом на 4 класса: 1, 2, 3 и 4. 7) Форма и размеры абразивного инструмента Абразивные инструменты выпускают различной формы в виде: дисков, тарелок, чашек, головок, колец, сегментов, брусков и др. Форма абразивного инструмента указывается в маркировке с помощью условных обозначений, например: ПП - круг плоский прямого профиля; ПВ - плоский с выточкой; ПВД - с двусторонней выточкой; ПВК - с конической выточкой; ПВДК - круг с двусторонней конической выточкой; 2П, ЗП, 4П - круг с коническим профилем; К - кольца; Д - диски; ЧЦ, ЧК - чашки (цилиндрические и конические); Т - тарелки; ГЦ, ГК, ГШ - головки (цилиндрические, конические и шаровые); СП, 1С...9С - сегменты различного профиля; БКв, БП, БТ, БКр, БПкр - бруски различного профиля. Для алмазных и эльборных кругов к обозначению профиля круга добавляют буквы А или Л. Размеры основных параметров шлифовальных кругов указаны в их маркировке, как: DxHx d, где D - наружный диаметр, Н - ширина круга, d - диаметр посадочного отверстия. Для алмазных и эльборных кругов ещё указывается толщина алмазо- или эльборонесущего слоя, например: D xH x d x S, где S - толщина слоя. Для кругов сложной формы могут быть указаны и другие важные параметры 8) Маркировка шлифовальных кругов В маркировке шлифовальных кругов, располагаемой на нерабо чей поверхности круга, содержатся основные характеристики: - материал, зернистость и индекс фракции абразива; - твердость, структура и связка; - классы точности и неуравновешенности круга; - форма и размеры круга; - допустимая окружная скорость круга. КАЗ – марка завода-изготовителя; 14А – материал абразива; 40 П - номер и индекс зернистости; С2 - степень твердости; 6 – номер структуры; К5 - вид связки; А – класс точности; 2 кл - класс неуравновешенности; ПП – форма круга; 500 × 50 × 305 – размеры круга (мм); 35 м/с – допустимая окружная скорость.  Рис.100. Маркировка шлифкруга. Маркировка других абразивных инструментов имеет характер ные особенности и расшифровка их маркировки возможна только с использованием справочных данных и стандартов. |