Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

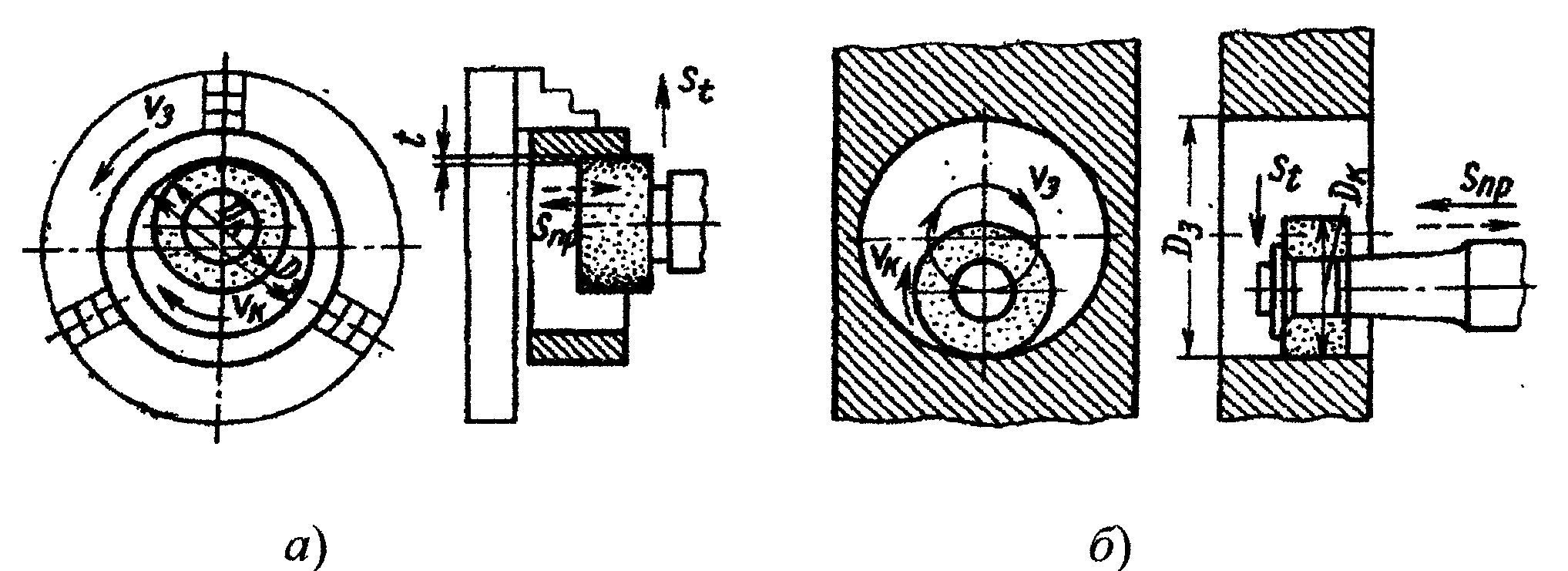

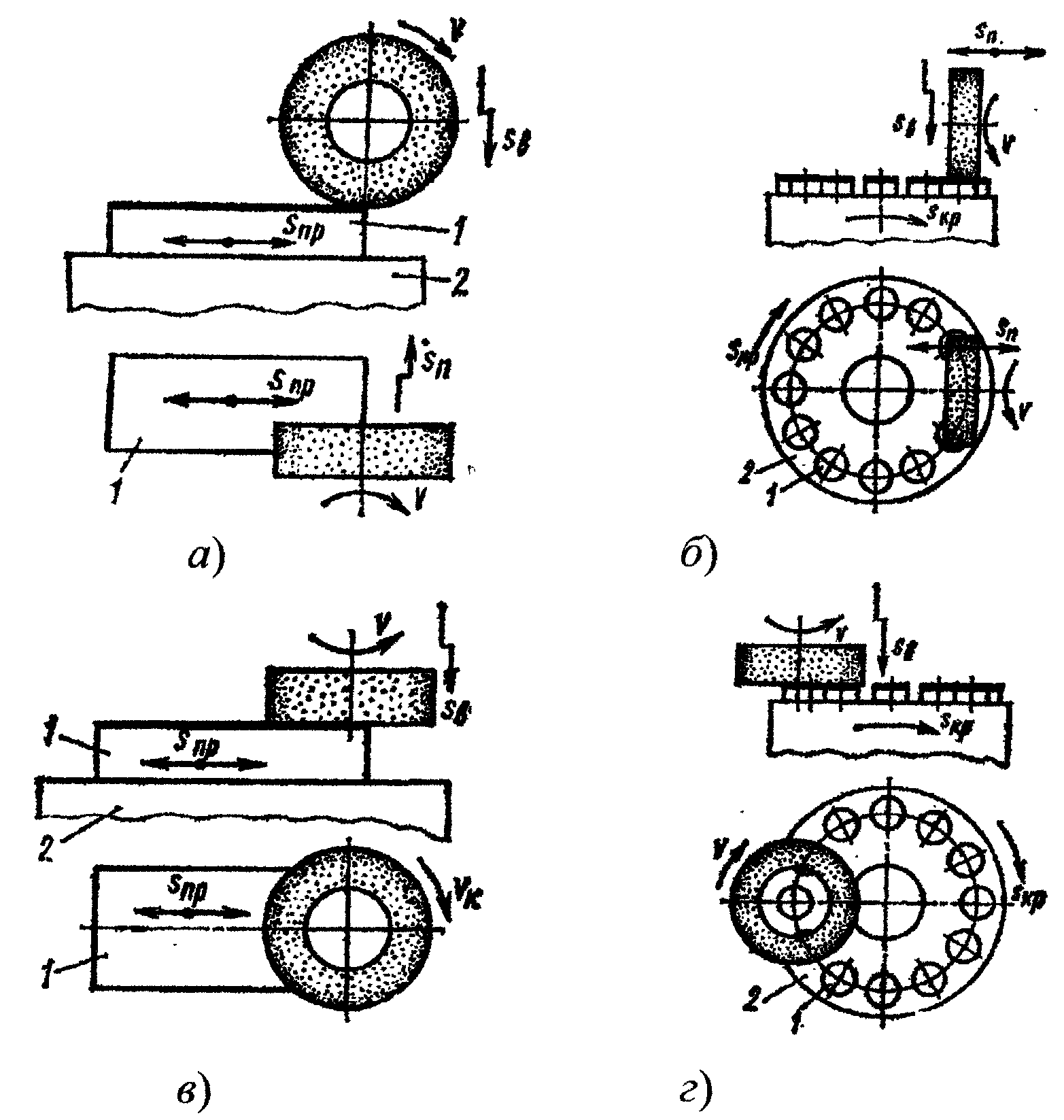

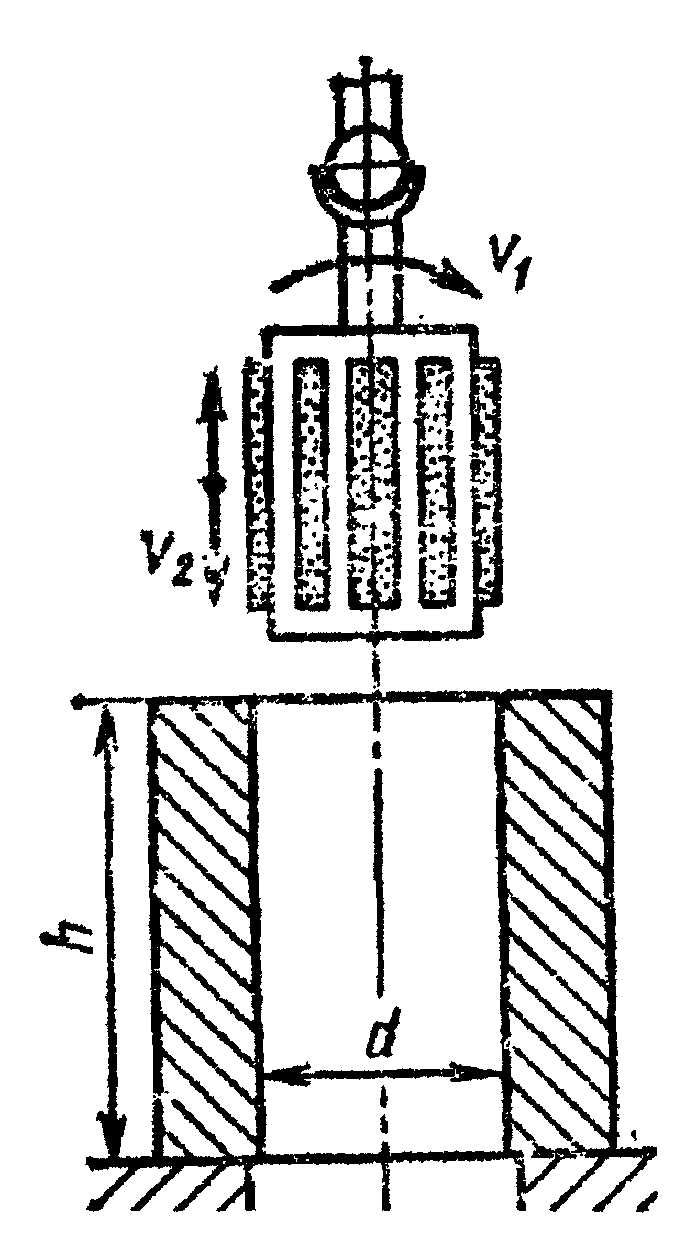

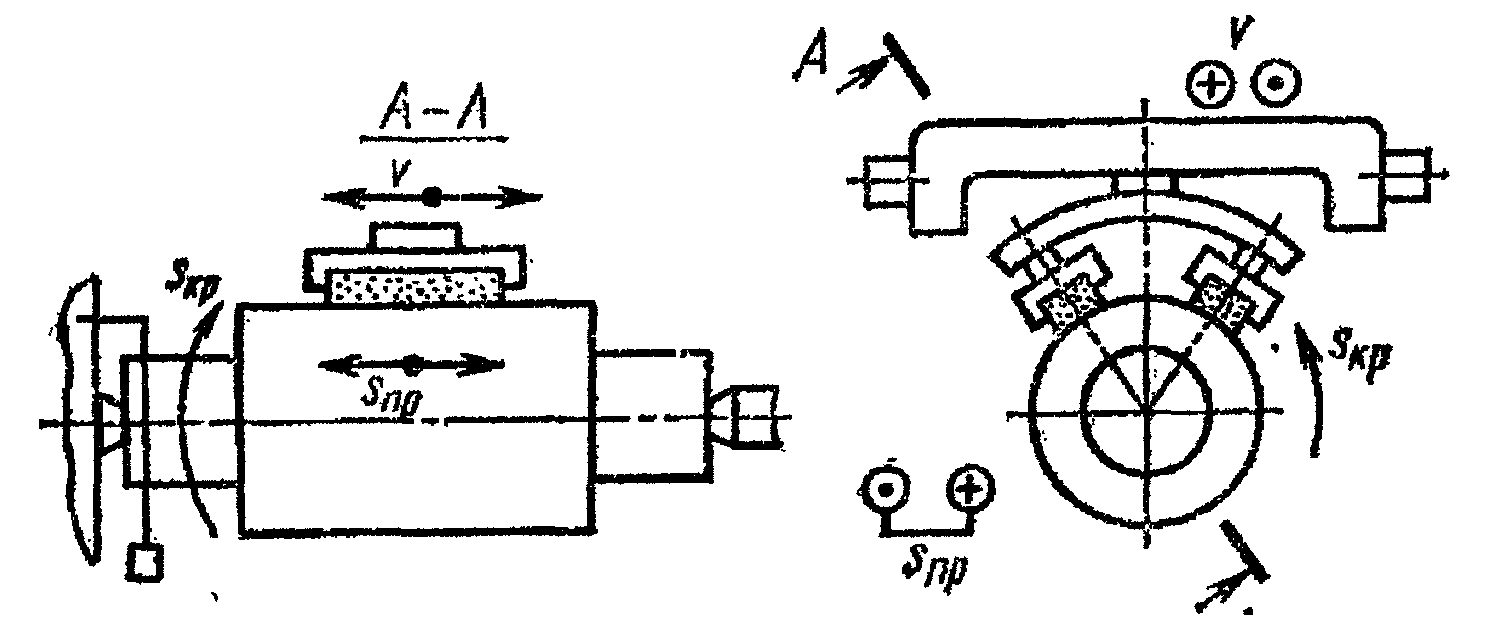

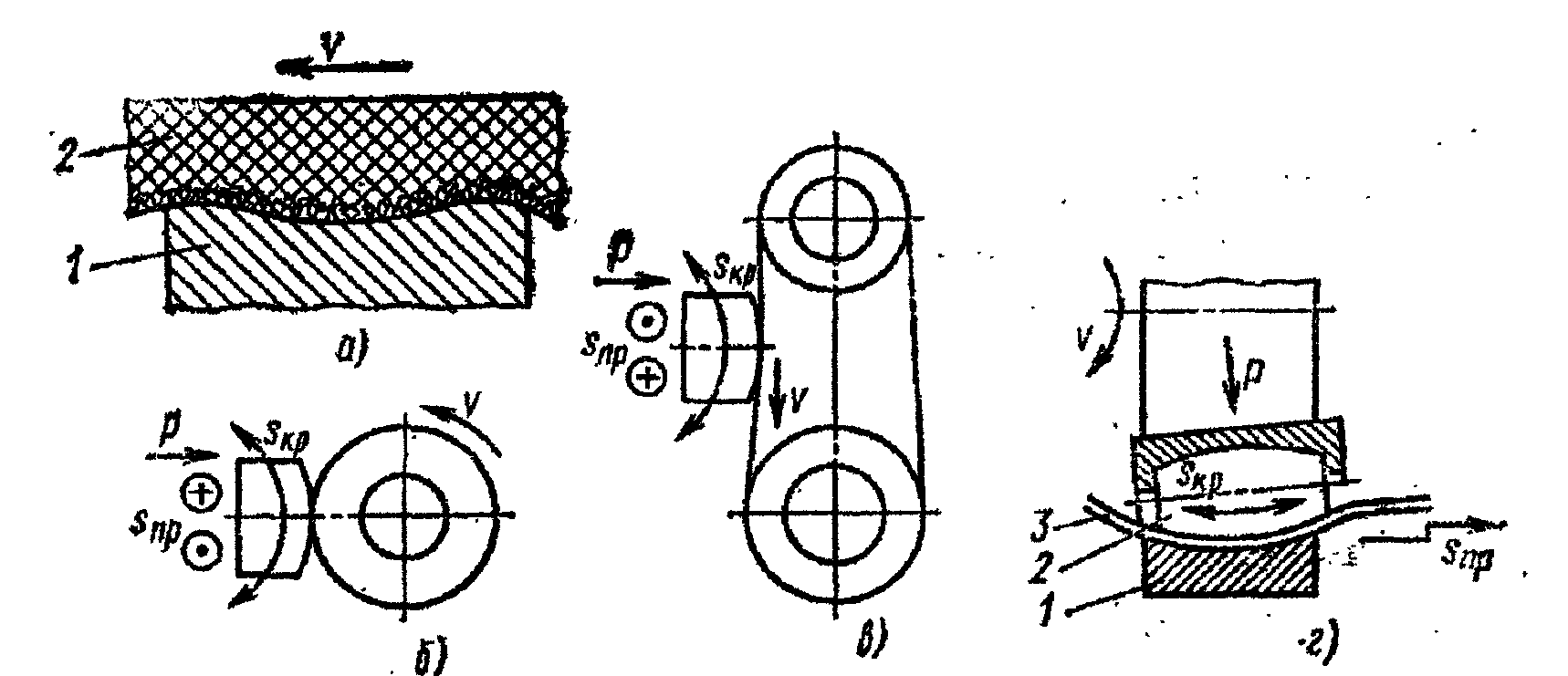

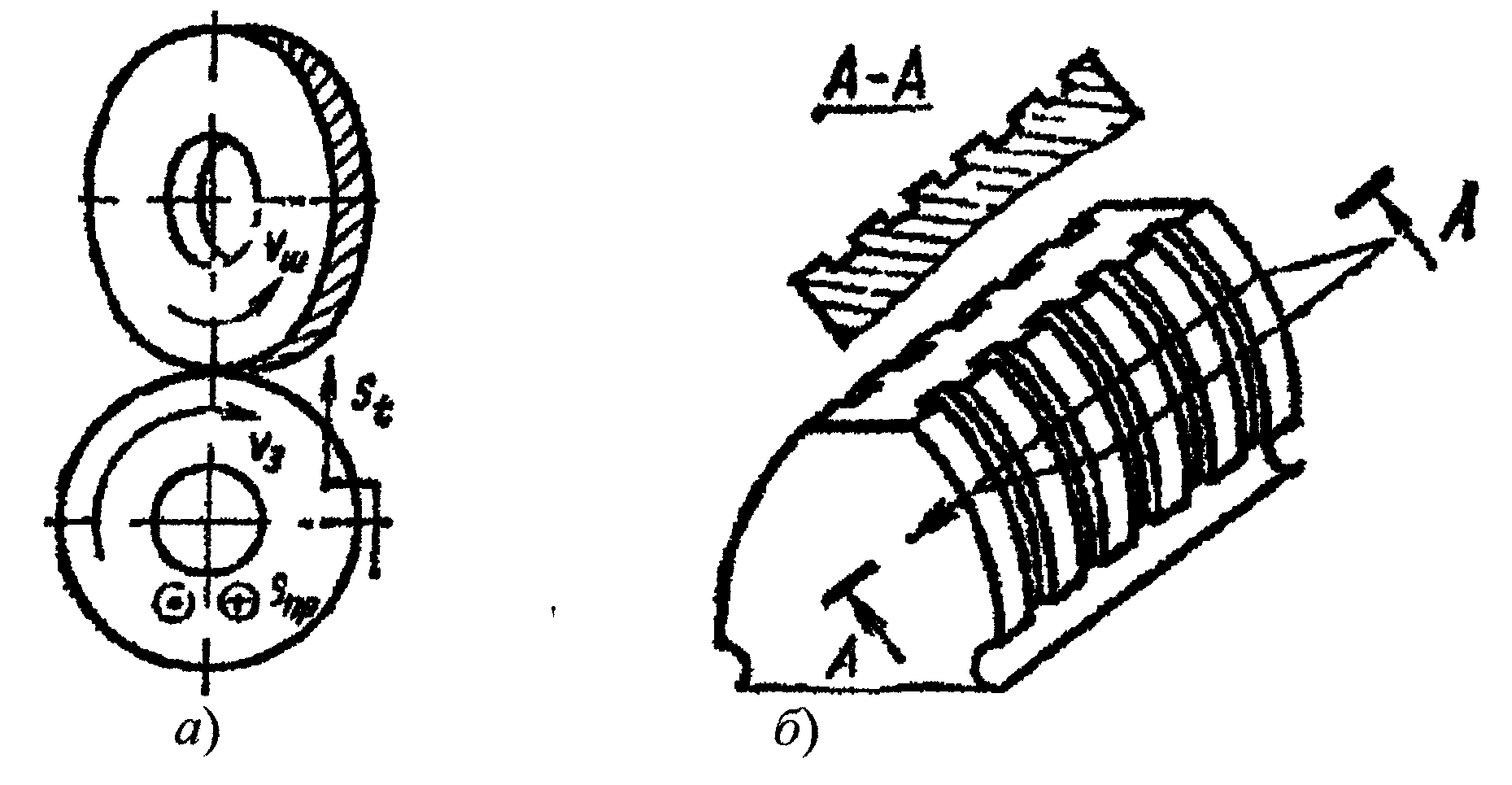

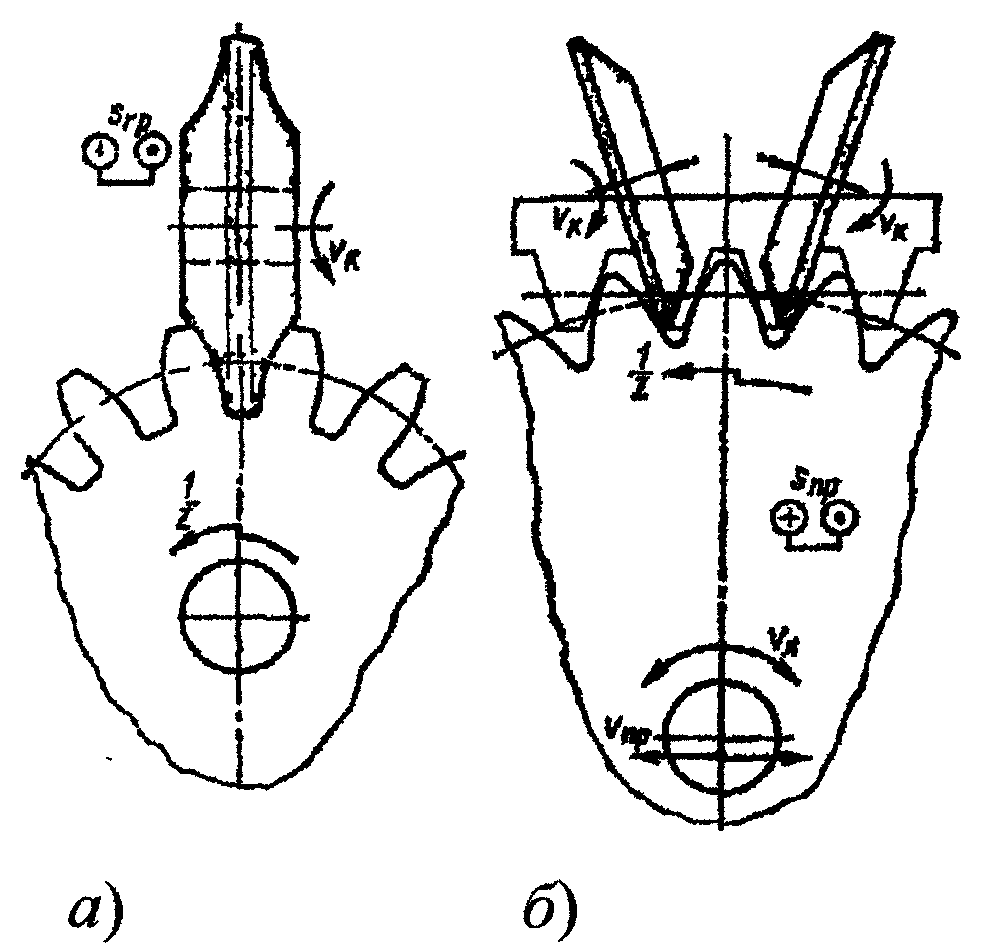

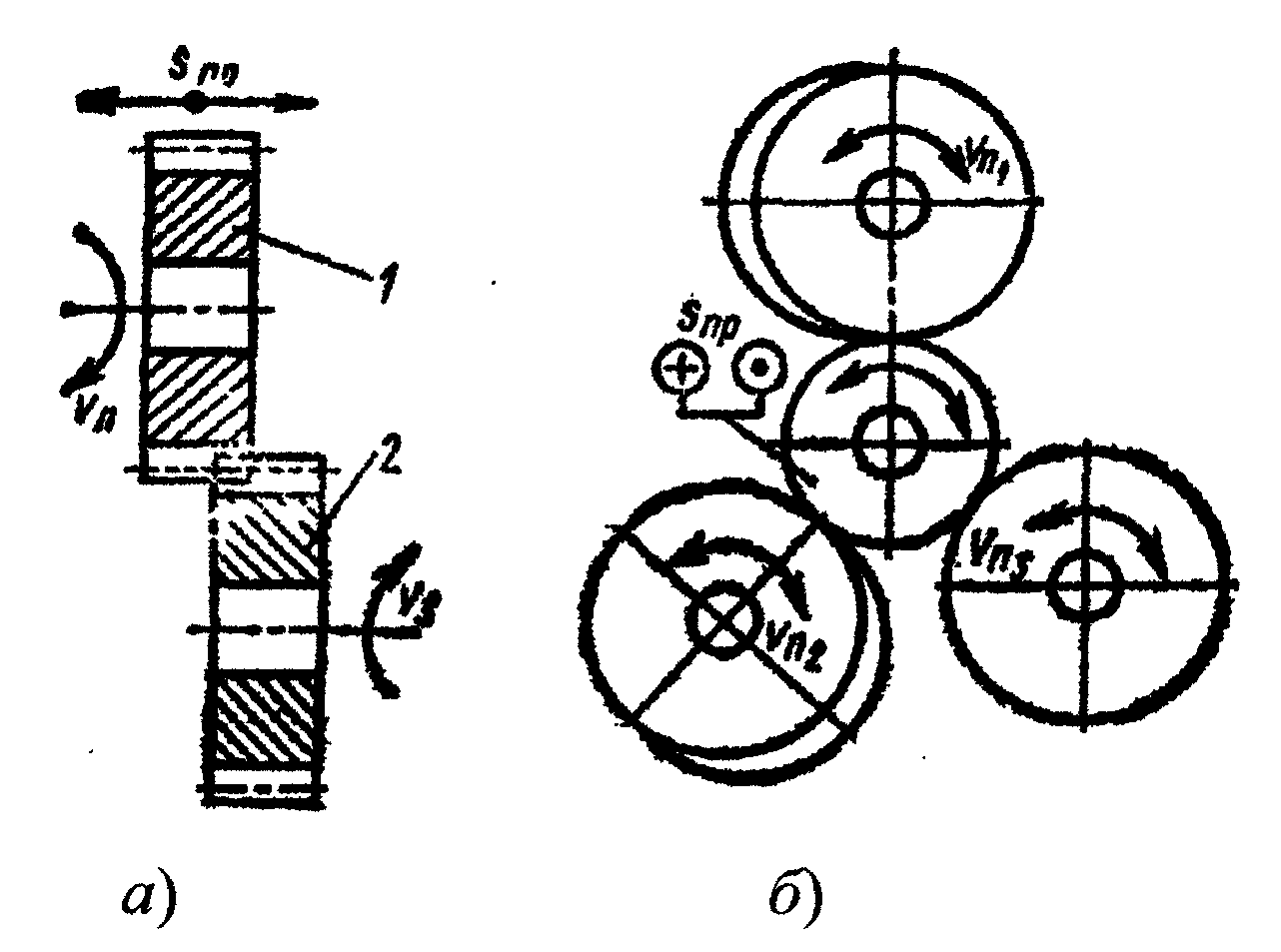

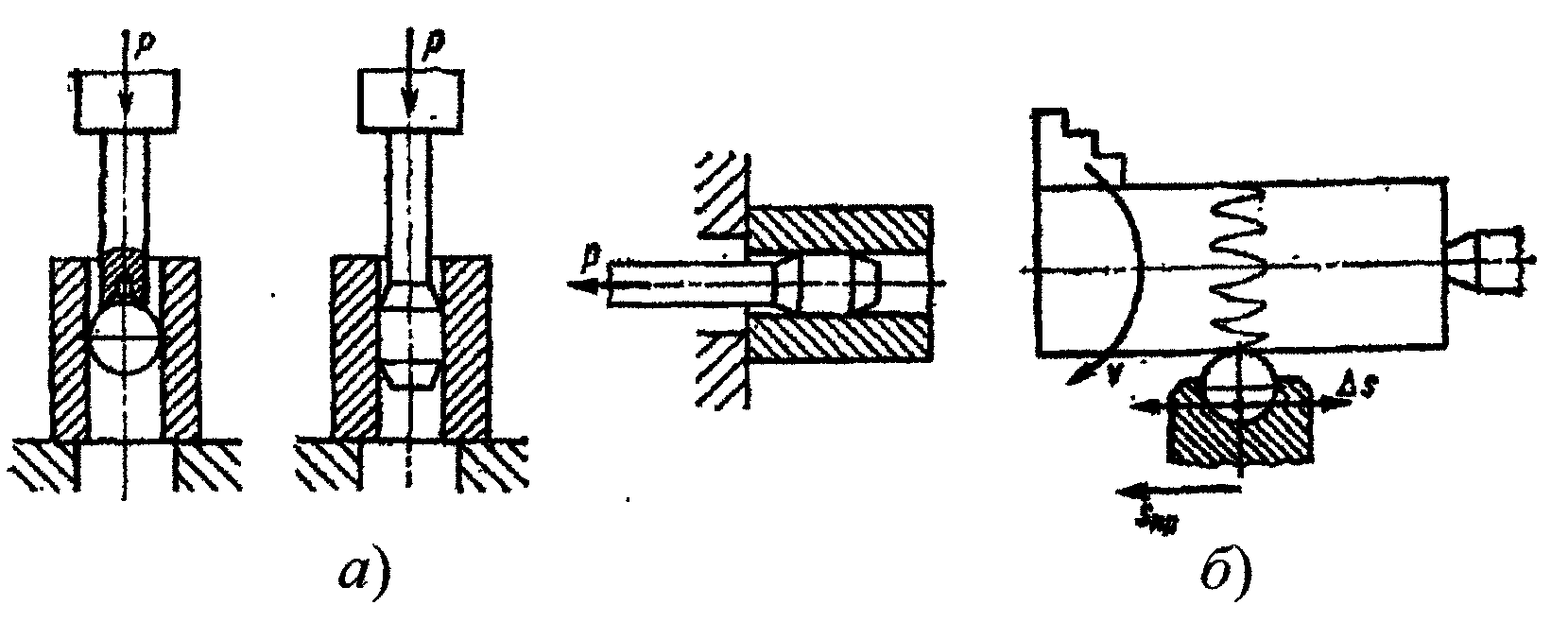

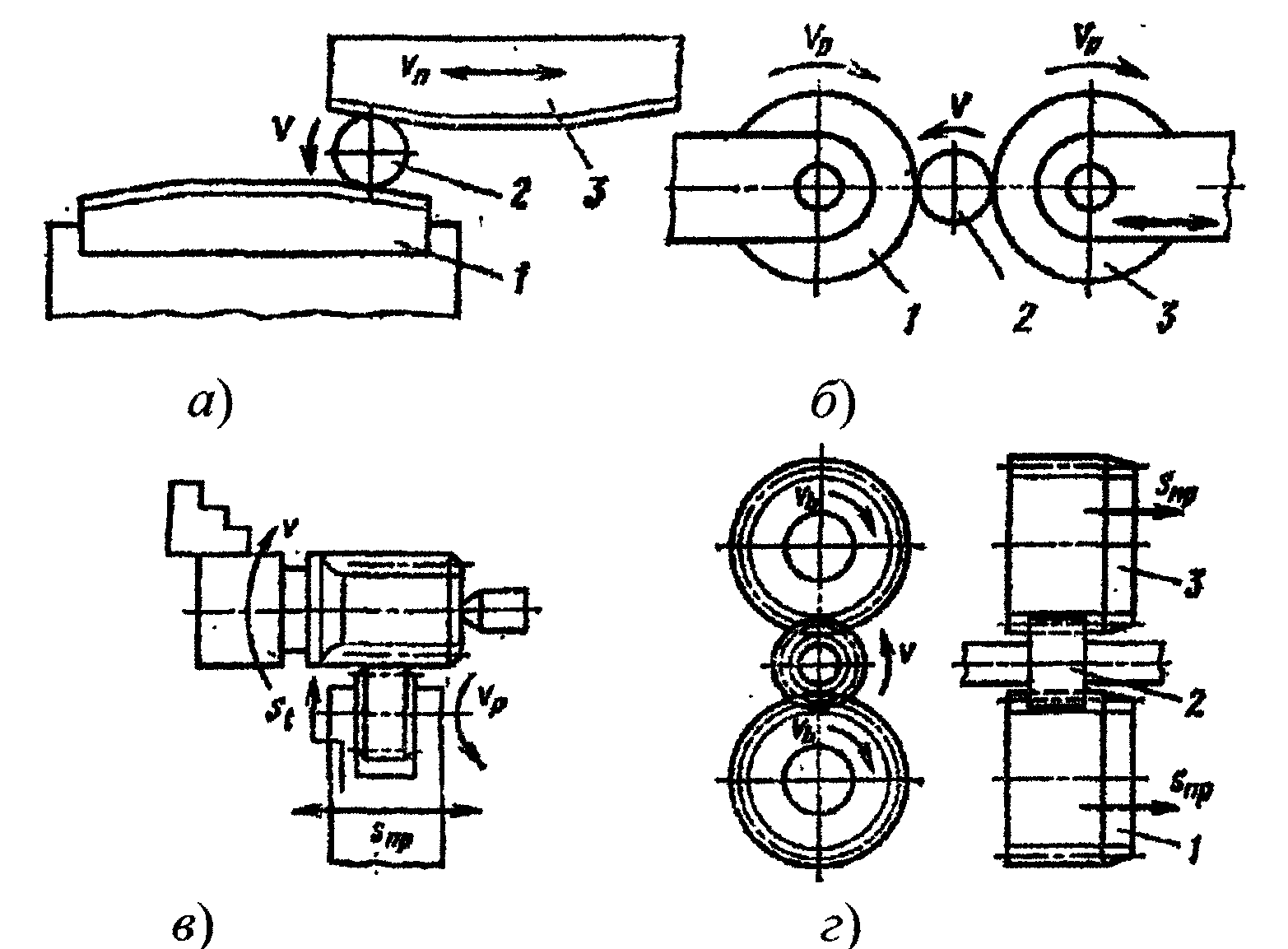

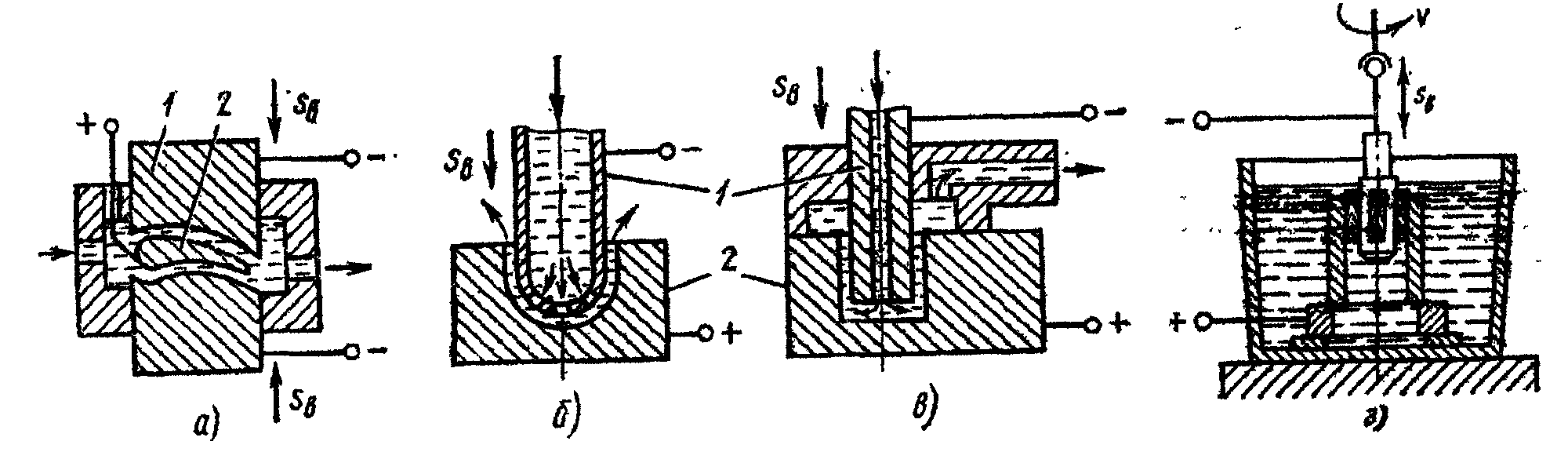

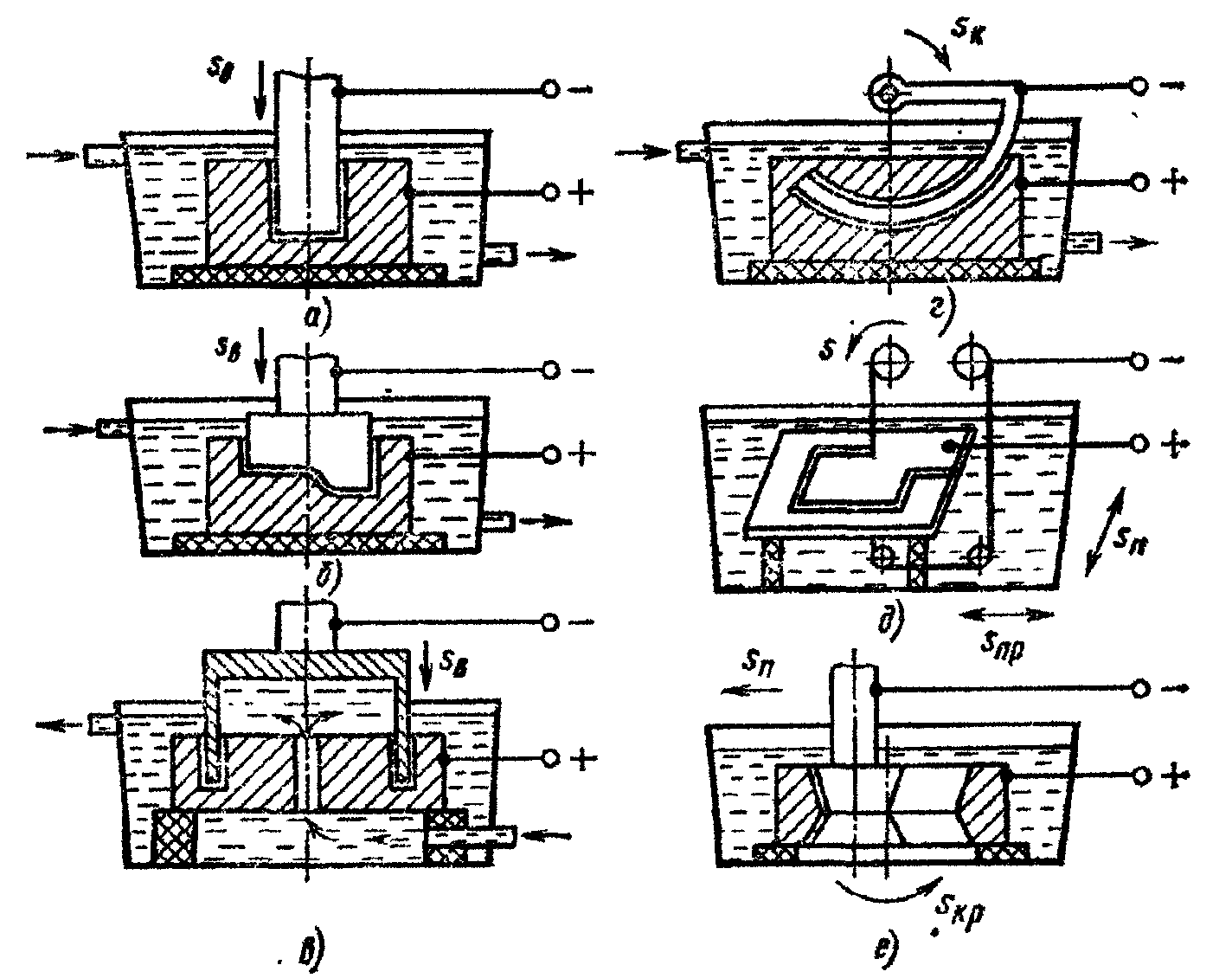

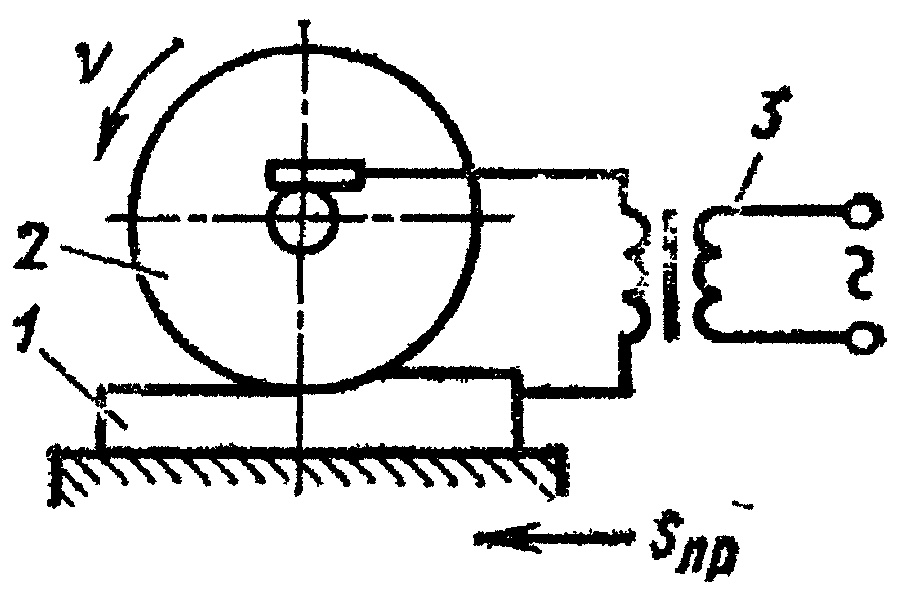

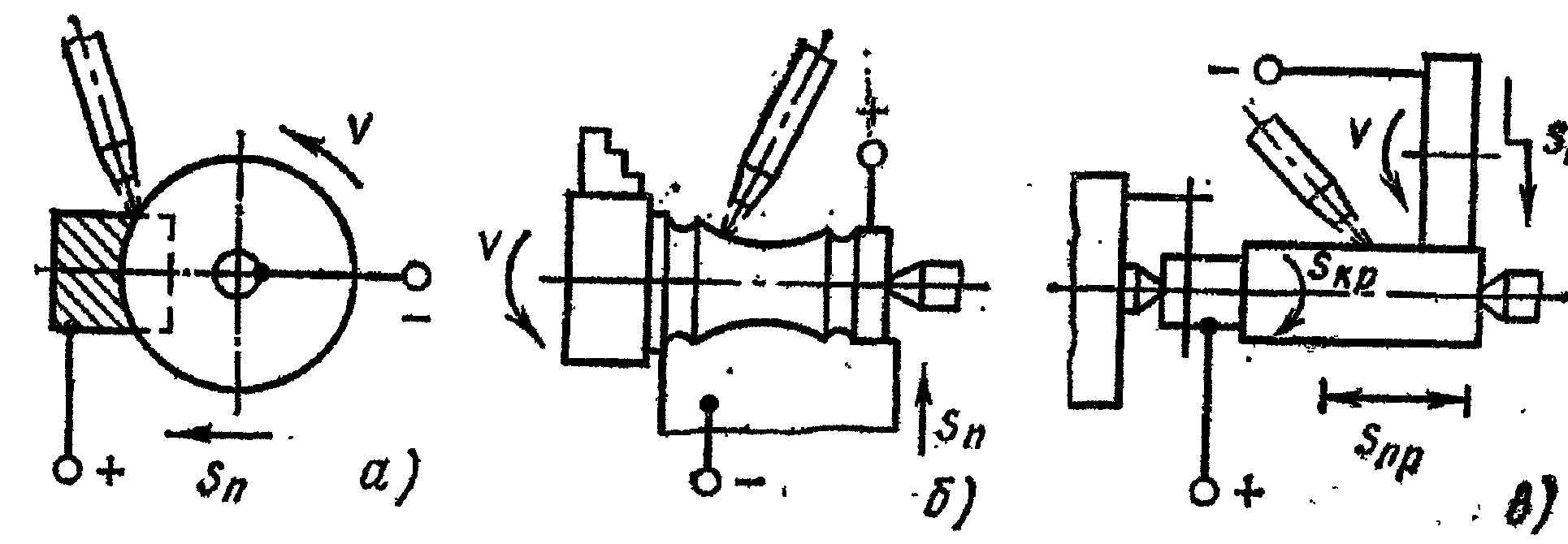

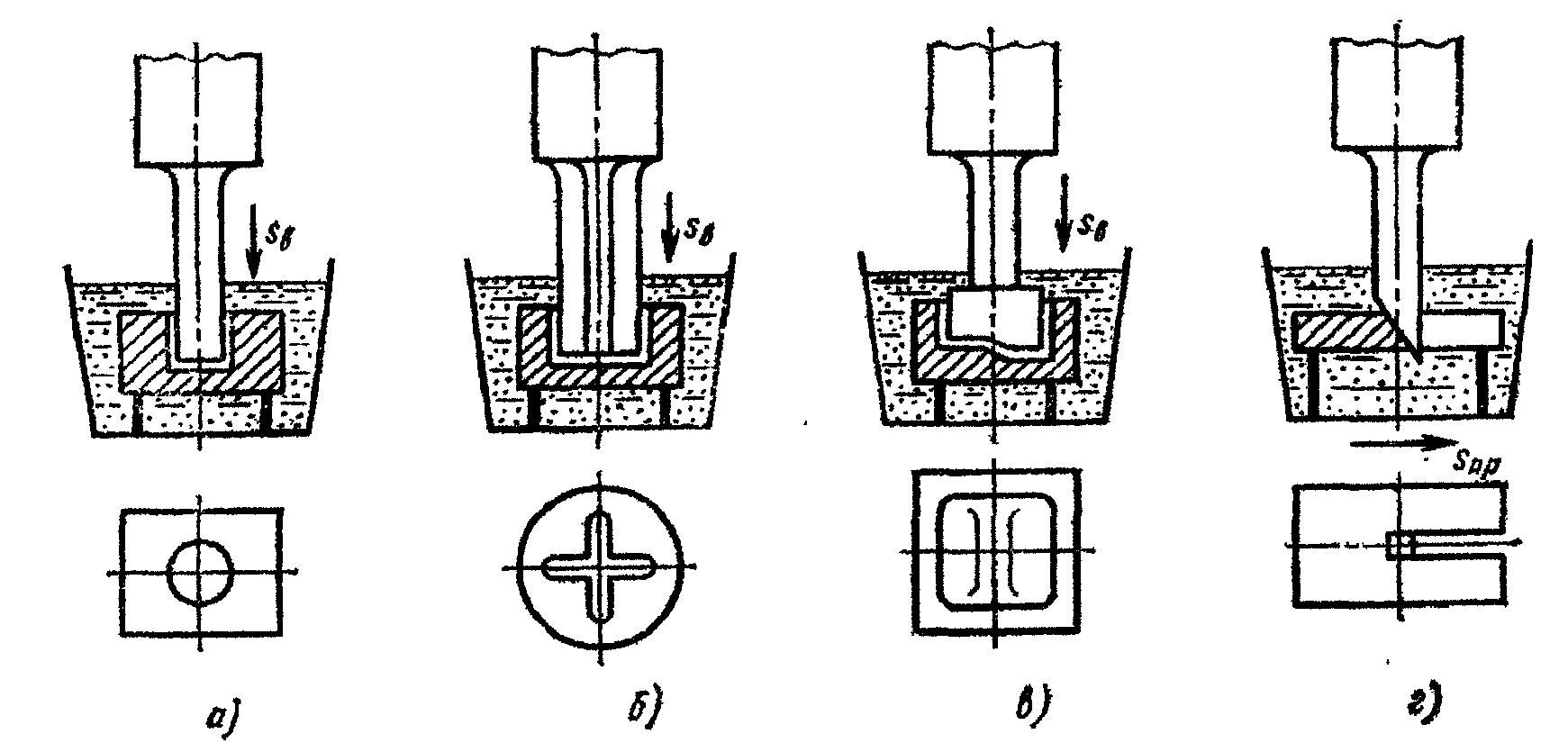

3. Основные схемы шлифования По характеру обрабатываемых поверхностей технологические схемы шлифования можно разделить на три основных вида: 1) Круглое шлифование - обработка наружных и внутренних поверхностей вращения; 2)Плоское шлифование - обработка плоских поверхностей; 3) Профильное шлифование - обработка сложных фасонных поверхностей. 1) Круглое шлифование К процессам круглого шлифования относится обработка поверхностей вращения: цилиндрических, конических и фасонных, гладких и ступенчатых, наружных и внутренних, сквозных и глухих.  Рис.101. Схемы круглого наружного шлифования. При круглом шлифовании обрабатываемая деталь всегда вращается вокруг своей оси (Рис.101).  Рис.102. Схемы круглого внутреннего шлифования.  Рис.103. Схема круглого бесцентрового шлифования. В зависимости от способа крепления заготовки и вида обраба тываемой поверхности круглое шлифование может быть различным. а) Наружное шлифование в центрах или патроне: - периферией круга с продольной подачей (Рис.103а); - врезное, только с поперечной подачей (Рис.103б); - глубинное, только с продольной подачей (Рис.103в); - шлифование уступами (Рис.103г): сначала врезное, а затем с продольной подачей; - одновременное шлифование цилиндрической и торцевой поверхностей (Рис.103д). б) Внутреннее шлифование: - заготовка закреплена в патроне (Рис.103а); - планетарное шлифование громоздких деталей (Рис.1036). в) Бесцентровое шлифование (Рис.104). 2)Плоское шлифование Различают две схемы плоского шлифования (Рис.105).  Рис.105. Схемы плоского шлифования. а) Периферией круга: с продольной и круговой подачами стола (Рис.105а,б); б) Торцом круга: с продольной и круговой подачами стола (Рис.105в,г); 3) Профильное шлифование К процессам профильного шлифования относятся: обработка резьб и зубчатых колес, шлифование сфер и сложных фасонных поверхностей с перемещением детали или круга по копиру, кулачку или шаблону. Основными схемами профильного шлифования являются: а) Резьбошлифование: однониточное и многониточное. б) Зубошлифование: - фасонным кругом; - одним или двумя тарельчатыми кругами; - абразивным червяком. в) Шлифование сфер: периферией и торцом круга. г)Шлифование сложных фасонных поверхностей. д) Ленточное шлифование. 4. Шлифовальные станки Шлифовальные и заточные станки относятся по классификатору ЭНИМС к третьей группе, в которую входят такие основные типы станков, как: кругло-, внутри-, плоско-, бесцентрово- и обдирочношлифовальные, заточные и другие специализированные и специальные шлифовальные станки (резьбо-, зубо-, шлице-, сферо-, ленточношлифовальные и др.). Каждый тип станка имеет свои конструктивные особенности, одна ко, общим признаком служит то, что главным движением является вращение шлифовального круга, а движения подачи придают детали, столу или шпиндельной бабке с кругом. ОТДЕЛОЧНЫЕ МЕТОДЫ ОБРАБОТКИ 1. Обработка абразивными инструментами Методы отделочной абразивной обработки применяют для получения поверхностей малой шероховатости и улучшения точно сти размеров и формы деталей. К таким методам обработки относятся: тонкое и алмазное точение и шлифование, хонингование, суперфиниширование, полирование, притирка (доводка), гидроабра зивная обработка и др. 1) Хонингование - обработка отверстий при помощи мелкозер нистых абразивных брусков, совершающих вращательное и возврат но-поступа-тельное движения. Инструментом служит хонинговальная головка (хон), представляющая собой дер жавку, в корпусе которой размещены колод ки с абразивными брус-ками, равномерно распределенными по периметру обрабаты ваемого отверстия. Процесс хонингования проводят при охлаждении зоны резания, в качестве СОЖ чаще применяют смесь ке росина (80...90%) с веретенным маслом (20...10%). Хонингованием можно получать поверх ности с шероховатостью до Rа = 0,08 мкм при точности размера до 5-го квалитета.  Рис.105. Схема хонингования 2) Суперфиниширование - окончательная обработка различных поверхностей колеблющимися абразивными или алмазными бру сками, упруго закрепленными в специальной головке (Рис.106). Вдоль оси бруска добавляется вибрационное движение (осцилляция с частотой до 1200 колебаний в минуту и амплитудой 1,5...6 мм).  Рис.106. Схема суперфиниширования. В качестве СОЖ используется керосин с маслом (5...10 %). Суперфиниш обеспечивает получение поверхностей с шерохова тостью Rа= 0,16...0,02 мкм при точности размеров до 5-го квалитета. Суперфиниш, как и хонингование, не исправляет искажение оси цилиндрических поверхностей, полученное при предваритель ной обработке. 3) Полирование - доводка поверхностей мелкозернистой пастой, нанесенной на эластичный полировальный круг, изготовленный из войлока, фетра, кожи, капрона, спрессованной ткани (Рис.107). Полирование обычно применяют в качестве декоративной отделки поверхностей, т.е. только для уменьшения шероховатости.  Рис.107. Схемы процесса и методов полирования. 4) Притирка (или доводка) заключается в удалении с поверх ности обрабатываемой детали тончайшего слоя. Процесс притирки осуществляют с помощью притиров (чаще чугунных или бронзовых дисков), на поверхность которых нанесена притирочная паста, состоящая из абразивного порошка, химически активного вещества и связующей жидкости. Притирка позволяет получать самые точные (до 4-го квалитета) и очень чистые поверхности деталей, работающих в условиях повы шенной герметичности (плунжерные пары топливной аппаратуры дизелей, ответственные подшипники, калибры и др.). 5) Гидроабразивная обработка заключается в подаче на деталь с высокой скоростью (50...70 м/с) струи жидкости, содержащей абра зивные зерна. В результате "бомбардировки" зернами происходит сглаживание неровностей, снятие и пластическое деформирование поверхностных слоев материала детали. При гидроабразивной обработке удаляется припуск до 0,1 мм и происходит наклеп на глубину до 0,2 мм. 2. Методы отделки зубьев зубчатых колес В качестве отделочных методов обработки незакаленных зуб чатых колес применяются: шевингование и обкатка, а для закален ных колес: шлифование и притирка. 1) Шевингование - процесс обкатки зубьев колес специальным инструментом - шевером (Рис.108а). Шевер - стальное закаленное зубчатое колесо с мелкими канавками на поверхности зубьев (Рис.108б). Обработка состоит в срезании (соскабливании) с поверх ности зубьев очень тонких волосообразных стружек, благодаря чему зубчатые колеса становятся более точными.  Рис.108. Схема шевингования (а) и зуб шевера (б) 2) Обкатка - процесс уменьшения шероховатости зубьев и исправления погрешностей формы зуба тремя закаленными образ цовыми зубчатыми колесами, которые обжимают обрабатываемое колесо и вращаются с ним в зацеплении. Обкатка происходит с периодической сменой направления вращения колеса. 3) Зубошлифование может осуществляться методами копиро вания и обкатки (Рис.109).  Рис.109. Схемы зубошлифования: а) методом копирования; 6) методом обката. Зубошлифование методом копирования соответствует зубонарезанию дисковой модульной фрезой (Рис.110а), т.е. профиль шлифкруга затачивают по форме впадины зуба и обрабатывают последовательно по одному зубу. Зубошлифование обкаткой может выполняться (Рис.110б): - дисковым кругом, заточенным в форме воображаемой рейки; - тарельчатыми кругами и др. 4)Зубопритирка осуществляется притирами (образцовыми колесами из серого чугуна). Между зубьями притира и обрабаты ваемого колеса вводится мелкозернистая абразивная паста, зерна которой внедряются в более мягкую поверхность притира. При скольжении зерна абразива снимают мельчайшие стружки с поверх ности обрабатываемых зубьев, исправляя погрешности зубьев и уменьшая шероховатость их поверхностей (Рис.111).  Рис.111. Схемы зубопритирки: одним (а) и тремя (б) притирами. Наиболее распространен метод притирки тремя притирами (Рис.111), при этом оси дух притиров скрещиваются с осью колеса, а ось третьего параллельна оси колеса. Обрабатываемое колесо по лучает реверсируемое вращение, приводя в движение притиры, и возвратно-поступательно перемещается вдоль своей оси. 3. Обработка методами пластического деформирования Методы обработки пластическим деформированием основаны на использовании пластических свойств металлов. Обработка ме тодами пластической деформации сопровождается упрочнением по верхности и отсутствием стружкообразования. Такими методами обработки являются: - обкатывание и раскатывание; - выглаживание и калибрование; - вибронакатывание; - накатывание. 1) Обкатывание и раскатывание применяют для отделки и упрочнения цилиндрических, конических, плоских и фасонных наружных и внутренних поверхностей (Рис.112).  Рис.112. Схемы обкатывания (а) и раскатывания (б) Инструментами служат ролики и шарики, которые прижима ются к обрабатываемой поверхности и перемещаются вдоль оси вращающейся заготовки. 2) Выглаживание выполняется невращающимся подпружиненым инструментом (алмазным или эльборовым выглаживателем), который скользит по поверхности и приминает микронеровности, оставшиеся после предыдущей обработки резанием. Движения за готовки и инструмента аналогичны движе-ниям при обтачивании. 3) Калибрование применяют для обработки отверстий. При калибровании (Рис.113а) жесткий инструмент (шарик или дорн) с натягом перемещается в отверстии, при этом размер инструмента в поперечнике несколько выше, чем у отверстия. Перемещаясь инструмент сглаживает микронеровности, исправляет погрешности и упрочняет поверхность.  Рис.113. Схемы калибрования (а) и вибронакатывания (б). 4)Вибронакатыванием выдавливают еле заметные канавки для удержания смазки на трущихся поверхностях. Инструменту (шарику или алмазной сфере) кроме продольной подачи придают осциллиру ющие движения для получения волнообразного рисунка (Рис.113б). 5) Накатывание используют для получения резьб с мелким шагом, валов с мелкими шлицами, мелкомодульных зубчатых колес (Рис.114). Накатыванием наносят рифления, маркировочные клейма и знаки.  Рис.114. Схемы накатывания: резьбы плашками (а) и роликами (б), мелких шлицев (в) и мелкомодульных колес (г). ЭЛЕКТРОХИМИЧЕСКИЕ И ЭЛЕКТРОФИЗИЧЕСКИЕ МЕТОДЫ РАЗМЕРНОЙ ОБРАБОТКИ Электрохимические (ЭХ) и электрофизические (ЭФ) методы используются для обработки заготовок из очень прочных, весьма вязких, хрупких или неметаллических материалов, обработка реза нием которых существенно затруднена или невозможна. При ЭХ и ЭФ методах обработки механические нагрузки или отсутствуют, или настолько малы, что практически не влияют на суммарную погреш ность точности обработки. Простота кинематики ЭХ и ЭФ методов позволяет обеспечи вать тонкое регулирование процессов и их автоматизацию. На обрабатываемость заготовок методами ЭХ и ЭФ почти не влияют твердость и вязкость обрабатываемого материала. 1. Электрохимические методы Электрохимические методы основаны на явлении анодного растворения, происходящего при электролизе. При прохождении постоянного электричес-кого тока через электролит на поверхности заготовки, включенной в электрическую цепь и являющейся анодом, происходят химические реакции, и поверхностный слой металла превращается в химическое соединение. Продукты электролиза переходят в раствор или удаляются механическим способом. Мето дами ЭХ можно обрабатывать только токопроводящие материалы. Методами ЭХ являются: электрохимическое полирование, электрохимическая размерная обработка (Рис.115), электроабразивная и электроалмазная обработка.  Рис.115. Схемы электрохимической размерной обработки: а) турбинной лопатки; б) штампа; в) сквозного отверстия; г) электрохимическое хонингование цилиндра. 2. Электроэрозионные методы Электроэрозионные методы относятся к ЭФ методам, которые основаны на явлении направленной эрозии (разрушении) поверхно стных слоев материала заготовки под действием тепловой энергии, порождаемой импульсными электрическими разрядами. Разряд между электродами происходит в газовой среде или в диэлектри ческой жидкости (керосин, минеральное масло и др.). К электроэрозионным методам относятся: электроискровая, электроимпульсная, электроконтактная и анодно-механическая обработка. 1) Электроискровая обработка основана на использовании ис крового разряда между двумя электродами, один из которых яв ляется обрабатываемой заготовкой (анод), а другой - инструмен том (катод). В качестве источников искровых импульсов используют электронные, тиратронные, ламповые и транзисторные генераторы. Электрод-инструмент изготовляют из медно-графитовой массы, меди, латуни и других токопроводных материалов. Обработку ведут в ваннах, заполненных диэлектрической жид костью, которой смываются расплавленные частицы и охлажда ется зона обработки (Рис.116).  Рис.116. Схемы электроискровой обработки: а) сквозных отверстий любой формы сечения; б) глухих отверстий и углублений; в) фасонных отверстий и полости; г) отверстий с криволинейными осями; д) вырезание заготовок из листа; е) электроискровое шлифование. 2) Электроимпульсная обработка отличается от электроискро вой большей длительностью дугового разряда и применением тока повышенной частоты, получаемых от электронного генератора или машинных преобразователей. Большие мощности импульсов обеспечивают высокую произ водительность процесса обработки, а применение генераторов и графитовых электродов при обратной полярности позволило умень шить разрушение электродов. 3) Электроконтактная обработка основана на локальном нагреве заготовки в месте её контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом. Источником тепла в зоне обра ботки являются импульсные дуговые разряды (Рис.117).  Рис.117. Схема электроконтактной обработки плоской поверхности: 1 - обрабатываемая заготовка; 2 - инструмент-электрод; 3 - генератор импульсов.

Рис.119. Схемы анодно-механической обработки: а) разрезание на части, прорезание пазов и щелей; б) фасонное точение тел вращения; в) шлифование тел вращения (и плоских поверхностей). 3. Ультразвуковая обработка Ультразвуковая обработка (УЗО) является разновидностью механической обработки. Она основана на разрушении обрабаты ваемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой (Рис.120).  Рис.120. Схемы ультразвуковой обработки: а) и б) сквозных и глухих отверстий с любым сечением; в) фасонных полостей и углублений; г) разрезание заготовок на части. ПроцессУЗО заключается в том, что инструмент, изготовлен ный из инструментальной стали, колеблется с ультразвуковой часто той (до 30 кГц) и ударяет по зернам абразива, которые скалывают частицы материала заготовки. Методом УЗО обрабатывают заготовки из хрупких не токопроводных твердых материалов, таких как стекло, керамика, ферриты, кремний, драго-ценные минералы, в том числе алмаз. УЗО используют для профилирования наружных поверхностей, гравирования, изготовления поверхностей сложной конфигурации. 4. Лучевые методы Лучевыми методами формообразования являются: электронно-лучевой, светолучевой (лазерный) и плазменный. 1) Электронно-лучевая обработка основана на превращении кинетической энергии пучка электронов в тепловую. Высокая плотность энергии сфокусированного электронного луча позволяет осуществлять размерную обработку заготовок, расплавляя и испаряя материал с узколокального участка (диаметром в несколько микро метров). Электронно-лучевой метод наиболее перспективен при обработке отверстий малого диаметра (от 1 мм до 10 мкм), резки заготовок, прорезания пазов, изготовлении тонких сеток из трудно обрабатываемых металлов и сплавов, а также из неметаллических материалов (рубинов, керамики, кварца). Недостатком этого метода является то, что осуществление его возможно только в вакууме.

Лазерную обработку применяют для прошивания сквозных и глухих отверстий, резки заготовок на части, вырезания заготовок из листового материала, прорезания пазов на заготовках из любого ма териала. 4) Плазменная обработка состоит в том, что плазму (полностью ионизированный газ), имеющую температуру до 30000°С, направ ляют на обрабатываемую поверхность заготовки. Этим способом можно обрабатывать заготовки из любых материалов, выполняя прошивание отверстий, вырезку заготовок из листового материала, строгание и точение. При прошивании отверстий, разрезке и вырезке заготовок плазменную головку ставят перпендикулярно к поверхности заготовки, а при строгании и точении - под углом 40...60о. 3.3. Автоматизация технологических процессов и производств ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ГИБКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ Основная терминология в данной области регламентирована ГОСТ 26228-90 «Системы производственные гибкие. Термины и определения, номенклатура показателей». Гибкая производственная система (ГПС) - управляемая средствами вычислительной техники совокупность технологического оборудования, состоящего из разных сочетаний гибких производственных модулей и (или) гибких производственных ячеек, автоматизированной системы технологической подготовки производства и системы обеспечения функционирования, обладающая свойством автоматизированной переналадки при изменении программы производства изделий, разновидности которых ограничены технологическими возможностями оборудования. Гибкий производственный модуль (ГПМ) - единица технологического оборудования, автоматически осуществляющая технологические операции в пределах его технических характеристик, способная работать автономно и в составе ГПС или ГПЯ. В средства автоматизации ГПМ в общем случае входят: - устройство ЧПУ для автоматизации последовательности действий рабочих органов технологического оборудования, включая смену заготовок, изделий, инструмента, подачу СОЖ, удаление отходов и переналадки; - устройство адаптивного управления для автоматизации регулирования параметров техпроцесса, при изменении условий его выполнения; - устройство контроля и измерения во время или после операции для автоматизации подналадки оборудования; - устройство диагностики оборудования для автоматизации выявления и устранения неисправностей и т.д. Гибкая производственная ячейка (ГПЯ) - управляемая средствами вычислительной техники совокупность нескольких ГПМ и системы обеспечения функционирования, осуществляющая комплекс технологических операций, способная работать автономно и в составе ГПС при изготовлении изделий в пределах подготовленного запаса заготовок и инструмента. Разновидностью ГПЯ, в которой технологическое оборудование расположено в принятой последовательности технологических операций, является гибкая автоматизированная линия (ГАЛ). Система обеспечения функционирования ГПС и ГПЯ (СОФ ГПС и ГПЯ) - совокупность взаимосвязанных автоматизированных систем, обеспечивающих управление технологическим процессом, перемещением предметов производства и оснастки. В состав СОФ ГПС и ГПЯ в общем случае входят: АТСС (автоматизированная транспортно-складская система), АСИО (автоматизированная система инструментального обеспечения), САК ( система автоматизированного контроля), АСУО (автоматизированная система удаления отходов), АСУТП (автоматизированная система управления технологическим процессом), АСУТО (автоматизированная система управления технологическим оборудованием) и т.д. Гибкий автоматизированный завод (ГАЗ) - интегрированное средствами вычислительной техники производства, состоящее преимущественно из ГПС для выпуска продукции в условиях ее совершенствования и изменяющейся потребности. Гибкий автоматизированный цех (ГАЦ) - цех завода, состоящий преимущественно из гибких автоматизированных участков. Гибкий автоматизированный участок (ГАУ) - участок цеха, технологическое оборудование которого состоит преимущественно из ГПС, ГПЯ, ГПМ. Классификация ГПС Стандартом определены следующие признаки классификации гибких производственных систем: - Комплексность изготовления изделий операционная - выполняет одну или несколько технологических операций изготовления изделия; предметная - изготавливает отдельные детали сборочных единиц; узловая - изготавливает комплекты деталей сборочных единиц и осуществляет сборку узлов) -Разновидность обрабатываемых изделий: насколько разнообразную номенклатуру изделий возможно изготавливать в рамках данной ГПС. (определяется классификатором ЕСКД - Уровень автоматизации: 1-й уровень автоматизации - автоматизированная переналадка при изготовлении освоенных изделий; 2-й уровень автоматизации - автоматическая переналадка при изготовлении освоенных изделий; 3-й уровень автоматизации - автоматизированная переналадка при переходе на изготовление новых изделий; Уровни автоматизации ГПМ и ГПЯ устанавливаются в зависимости от автоматически выполняемых ими функций, перечень которых должен регламентироваться в соответствующих стандартах на конкретные виды ГПМ и ГПЯ. Гибкость ГАП Гибкие производственные системы отличаются от технических систем, состоящих из универсального оборудования и автономно работающих станков с ЧПУ и от производств, оборудованных станками-автоматами и полуавтоматами в линии с механической связью. От производств, оснащенных универсальным оборудованием и станками с ЧПУ, ГПС отличаются высокой производительностью оборудования и труда как за счет одновременного выполнения многих операций производственного процесса с одной установки обрабатываемого предмета труда, так и за счет того, что ГПС может работать в автоматическом режиме круглосуточно. От автоматических линий ГПС отличается гибкостью в широком смысле слова, что позволяет обрабатывать в нем широкую номенклатуру изделий и быструю смену объектов производства. Обладая широкой гибкостью, ГПС обеспечивает высокую производительность оборудования, приближающуюся к уровню производительности АЛ и линий, скомпонованных из специализированных станков. Основной показатель ГПС – степень гибкости – может быть определен количеством затрачиваемого времени, количеством необходимых дополнительных расходов, при переходе на выпуск изделий j-го наименования, а также широтой номенклатуры выпускаемой продукции. Следует отметить, что понятие степень гибкости производственной системы – это не однозначный, а многокритериальный показатель. В зависимости от конкретной решаемой задачи ГПС выдвигаются различные аспекты гибкости, такие как: 1) машинная гибкость – простота перестройки технологического оборудования для производства заданного множества изделий j-го наименования; 2) технологическая гибкость – способность системы производить заданное множество деталей j-го наименования разными вариантами технологического процесса; 3) структурная гибкость – возможность расширения ГПС за счет введения новых дополнительных технологических модулей, а также возможность объединения нескольких систем в единый комплекс; 4) гибкость по объему выпуска – способность системы экономично изготавливать изделия j-го наименования при различных размерах партий запуска и может быть охарактеризована минимальным размером партии, при котором использование системы остается экономически эффективным; 5) гибкость по номенклатуре – способность системы к обновлению выпуска продукции и характеризуется сроками и стоимостью подготовки производства нового наименования деталей. В мелкосерийном производстве в качестве показателя гибкости номенклатуры можно принять максимальный коэффициент обновления продукции, при котором использование системы остается экономически эффективным. Важное значение для обеспечения гибкости по номенклатуре имеет унификация конструктивных и технологических решений, достигаемая за счет автоматизации процессов конструирования изделий и технологической подготовки производства, а также широкого применения принципов групповой технологии, являющейся технологическим фундаментом современных механообрабатывающих производств. Следует отметить, что перечисленные виды гибкости тесно связаны между собой и улучшение одного показателя гибкости может вызвать ухудшение другого. Поэтому при сопоставлении различных ГПС, особенно при анализе вариантов на стадии проектирования, желательно пользоваться не качественными оценками, а некоторой системой количественных характеристик. АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ (АСУ) Cтруктура и уровни АСУ В ГАП происходит не только непосредственное управление всеми подсистемами от ЭВМ, но и использование обратных связей. Все виды оборудования с помощью датчиков обратных связей подают на ЭВМ сигналы о фактическом протекании технологического процесса и работе всей системы в целом. На основании этих сигналов ЭВМ непрерывно воздействует на работу оборудования с целью поддержания оптимального режима работы системы как в техническом, так и в организационном плане. Основные функции ЭВМ в развитых гибких производствах:

В управлении гибким производством функции ЭВМ настолько сложны и разнообразны, что часто применяют не одну, а несколько ЭВМ. Кроме того, современное оборудование с ЧПУ имеет свои УЧПУ, часто со встроенными микропроцессорами. Таким образом, распределенная система управления, как правило, имеет многоуровневую структуру. I. Верхний уровень с наиболее мощной ЭВМ - это уровень управления всей системой; выполняет следующие задачи: - хранение, модификация и выдача управляющих программ на каждую деталь на все станки; - оптимизация, планирование работы ГПС, обеспечение равномерности загрузки и высокого коэффициента использования оборудования; - планирование обслуживания и содержания оборудования; - автоматическое слежение за работой оборудования, диагностика отказов, простоев, брака; - текущее накопление необходимой для управления информацией и передачи статистических данных о работе оборудования, состоянии производственного процесса и установленных показателей производства системе управления завода; - связь с обслуживающим персоналом, с центральным складом оснастки. II. Средний уровень с ЭВМ небольшой мощности - это управление функциональными подсистемами; выполняет задачи: - управление материальными потоками и их связь с транспортно-складской системой; - обеспечение потребного наличия инструмента, распределение его по отдельным модулям, связь с системой инструментального обеспечения; - слежение за местонахождением каждой детали (заготовки) в системе. III. Нижний уровень, на котором используются командоаппараты, микропроцессоры, УЧПУ, микроЭВМ - это уровень управления всеми исполнительными модулями ГПС; выполняет следующие функции: - автономное управление станочными модулями и различными автоматизированными устройствами основных и вспомогательных процессов; - доставка инструмента и заготовок к станкам; - подача оснастки со склада на пункт сборки приспособлений и установка заготовок в приспособлении; - адаптивный контроль размеров обработки; - слежение за состоянием режущего инструмента и подача команды на его замену; - окончательный контроль обработанных размеров; - распознавание сигналов диагностики и другой информации, поступающей от датчиков на станках. Таким образом, нижний уровень состоит из индивидуальных систем, каждая из которых управляет только своим станком или устройством; управление на среднем уровне связано с синхронизацией и обеспечением работы нескольких систем нижнего уровня; а верхний уровень обеспечивает увязку управления всеми уровнями своей ГПС и обеспечивает информационную связь с другими ГПС, АСУ и главной ЭВМ завода. Программное управление оборудованием Программное обеспечение является главным ключом гибкости, без которого ГПС не будет системой вообще. Впервые числовое программное управление (NC - numerical control) было реализовано на базе электронных ламп и реле и ознаменовалопервое поколение систем управления. Развитие электронной техники и интегральных схем позволило создать системы ЧПУ второго(на транзисторах) итретьего (на интегральных схемах) поколений. Три первых поколения имеют общую особенность - они реализуют жестко согласованные между собой функции. Поэтому подобные системы имеют недостатки, в частности, повышение расходов на коммутацию с ростом сложности системы, невозможность оперативного изменения алгоритмов управления. Общепринятым обозначением системы ЧПУ четвертого поколения на базе микропроцессорной техники является CNC - computer numerical control. В зависимости от назначения их можно разделить на: - системы, в которых управляющие алгоритмы заданы заранее; - системы, в которых возможно программирование управляющих алгоритмов по желанию пользователя. В системе ЧПУ 4-го поколения имеется минимум одна ЭВМ. Центральным узлом обработки данных является микропроцессор, который соединяется через блоки ввода-вывода с объектом управления и другими функциональными блоками. Диалог с оператором ведется через внешние устройства (пульт управления). Однойиз характерных особенностей системы CNC является простота перепрограммирования на разные технологические задачи, возможность использования одной и той же системы управления для различного оборудования (например, для станков и ПР). Другой характерной особенностью является использование проблемно-ориентированных языков в сочетании с системами автоматизации программирования, что позволяет реализовать принцип «программирования в цехе» и существенно сократить время разработки программ. Значительное усложнение и увеличение функций управления привело к использованию в УЧПУ 2-х ЭВМ. Первую ЭВМ используют для решения организационных и информационных задач, в которых фактор времени не является критическим: - учет имеющихся инструментов и заготовок; - определение порядка выполнения работ и планирование процесса; - статистические данные о процессе, работе станка; - связь с предварительной настройкой вне станка; - связь с различными периферийными устройствами и центральной ЭВМ. Вторую ЭВМ используют для управления процессами, фактор времени в которых является критическим: - выполнение команд на перемещение узлов станка; - передача и прием данных управления транспортными и загрузочными устройствами; - управление подачей инструмента и заготовок; - диагностика оборудования и пр. Дальнейшая интеграция производства привела к появлению систем типа DNC - direct numerical control, систем группового управления от центральной ЭВМ, которая обеспечивает хранение одной или нескольких управляющих программ и их распределение по запросам от станков и другого оборудования. Различают 3 вида DNC - систем

В АСУ ГПС легко сочетаются системы ЧПУ типов DNC и CNC; при этом центральная ЭВМ системы DNC хранит в своей памяти все управляющие программы на все одновременно обрабатываемые детали, которые в надлежащее время передаются в системы CNC станков. Ввод управляющих программ на новые детали в центральную ЭВМ ГПС производится в процессе работы по мере завершения их конструкторско-технологического проектирования с использованием САПР-АСТПП. Оператор может в диалоговом режиме, используя CNC, корректировать управляющую программу на основе данных обработки первой детали и вводить необходимую коррекцию в память ЭВМ для учета ее при обработке последующих деталей. Оперативное планирование ГПС В зависимости от принятой периодичности планирование подразделяют на: календарное - долгосрочное и среднесрочное и оперативное - краткосрочное. К долгосрочному относится планирование на пятилетку и на год, к среднесрочному - на квартал и на месяц, к краткосрочному - на декаду, неделю, сутки и смену. При годовом планировании определяют месяцы запуска в производство и выпуска готовых изделий, а также наиболее трудоемких узлов; при месячном - декады, а иногда и ориентировочные даты запуска-выпуска деталей; при сменно-суточном планировании - состав и последовательность выполнения отдельных деталеустановок. Оперативное планирование представляет собой процесс программирования деятельности всех элементов технологического подразделения в пределах заданного относительно короткого интервала времени – планового периода. В ГПС оперативный плановый период, как правило, не превышает месяца. На этот период технологическому подразделению системой планирования более высокого уровня устанавливается план выпуска продукции по объему и номенклатуре. Результатом решения задачи планирования является временное и пространственное упорядочение комплекса запланированных работ. Временное упорядочение выражается в определении сроков начала и окончания работ, а пространственное - в назначении работ на определенное технологическое оборудование. Результаты процесса планирования оформляются в виде задания исполнителям основных и вспомогательных работ (исполнители - как автоматическое оборудование, так и работники). В автоматизированном варианте задание представляет собой комплекс программ, передаваемых в локальные системы управления либо непосредственно, либо на программоносителях (перфолента, магнитный диск и др.). В неавтоматизированном варианте задание исполнителю оформляется документально либо выдается на пульт дисплея, установленного на рабочем месте. Оперативное планирование включает следующее: • определение оптимальной производственной программы на смену, сутки, неделю, месяц, год; • определение вариантов наиболее полного использования оборудования для своевременного выполнения задания программы; • определение общего количества часов обработки номенклатуры деталей к заданному сроку, часов работы оборудования и распределение обработки деталей по рабочим дням; • определение даты запуска каждой детали в производство; • сбор оперативной статистической информации о выполнении плановых заданий, сравнение фактического выполнения с запланированным с целью лучшей стратегии плана; • связь управляющей ЭВМ ГПС с центральной управляющей ЭВМ. Первичной целью графика производства является достижение более плотного использования запланированного периода времени и поиск резервов, необходимых для выполнения внеочередных дополнительных заданий. Исходя из станкоемкости каждой детали и максимальной загрузки оборудования, выбираются лучшее распределение и очередность обработки. Вторичная цель графика - контроль незавершенного производства, поддержание минимальной очереди деталей на каждом станке. Дело в том, что в течение дня могут возникнуть ситуации, когда необходимо срочно обработать дополнительные детали. (Например, при появлении неисправимого брака необходимо вызвать и обработать новую заготовку в тот же день). Если в текущем графике нет резервов, то срочные задания задерживают выпуск запланированных деталей. Такая ситуация должна автоматически учитываться графиком следующего дня и перераспределением приоритетности обработки различных деталей. Управление приоритетами (очередностью обработки заготовок) имеет целью распределение обработки заготовок по станкам с обеспечением их максимальной загрузки; при обработке детали на нескольких станках определяется порядок обработки с расчетом различных вариантов. Очередность обработки устанавливается кодами с использованием определенных правил. Например, • первый приоритет дается деталям, обработка которых была прервана из-за поломки инструмента и они возвращаются на доработку после проверки размеров и состояния (возможность исправления брака); • второй - деталям, которые были посланы на дополнительную проверку размеров; • третий - деталям, находящимся в ожидании с целью технологической паузы (охлаждение, термообработка и т.п.); • четвертый - деталям, обработка которых требуется вне очереди; • пятый - деталям, подаваемым в порядке запланированной очереди; • шестой - подача деталей в накопители станочных модулей для обеспечения «безлюдной» работы в третью (ночную) смену. Содержанием работы по составлению графика производства является оптимизация выполнения суточного задания: • определение порядка выполнения суточного задания по сменам, часам, минутам; • увязывание в единый график работы всего оборудования ГПС; • корректировка графика с учетом нестандартных ситуаций; • имитационное моделирование различных ситуаций и выбор наиболее оптимального варианта; • определение времени установки заготовок для обработки в соответствии с графиком запуска деталей. Методы выбора оптимальной последовательности выполнения заданного набора работ на имеющемся оборудовании можно исследовать при помощи теории расписаний. В зависимости от поставленных целей к краткосрочному плану могут предъявляться требования: • соблюдения директивно назначенных сроков изготовления деталей; • изготовления заданного набора деталей за минимальное время; • обеспечения комплектного выпуска деталей; улучшения структуры штучно-калькуляционного времени и т.п. |