Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

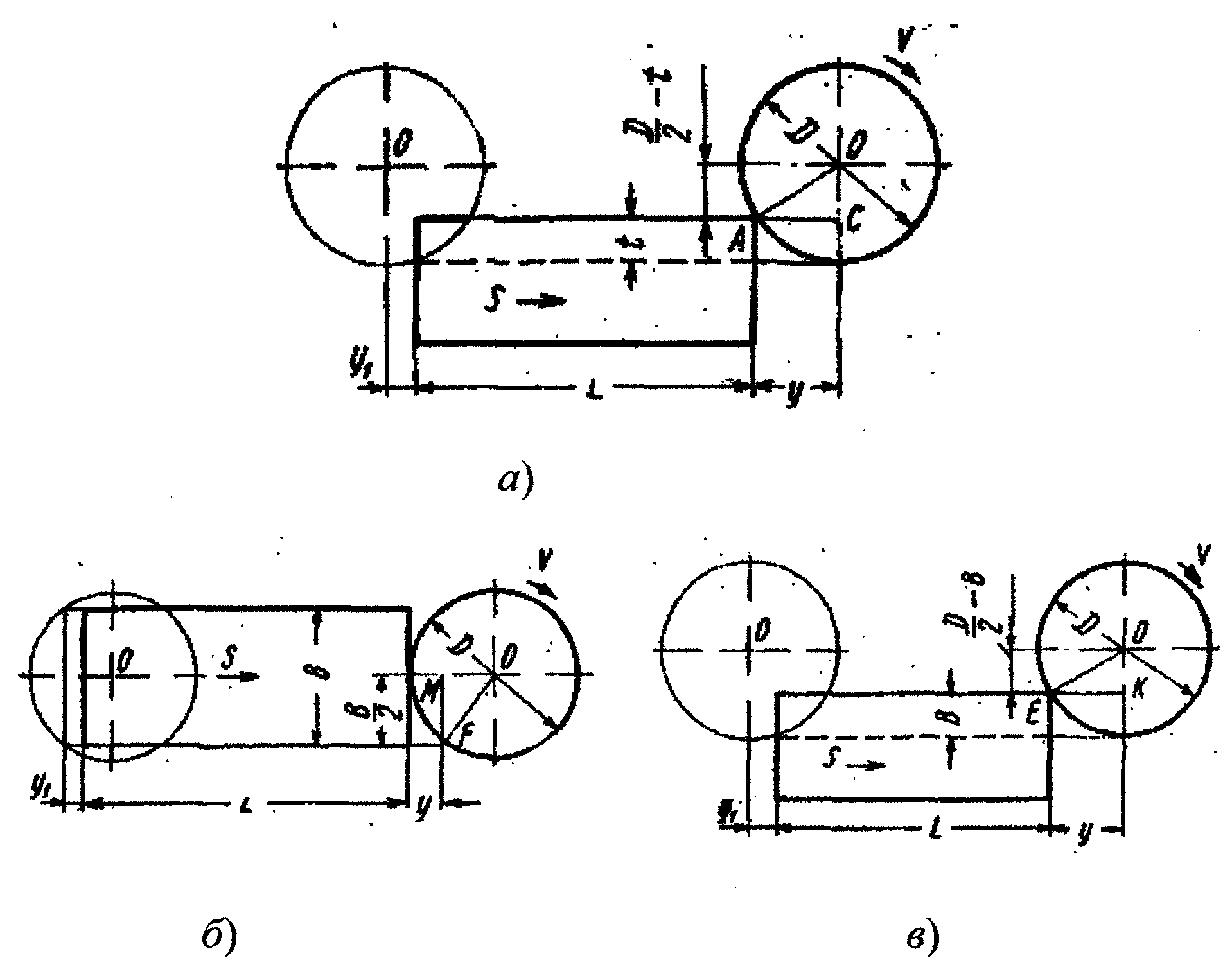

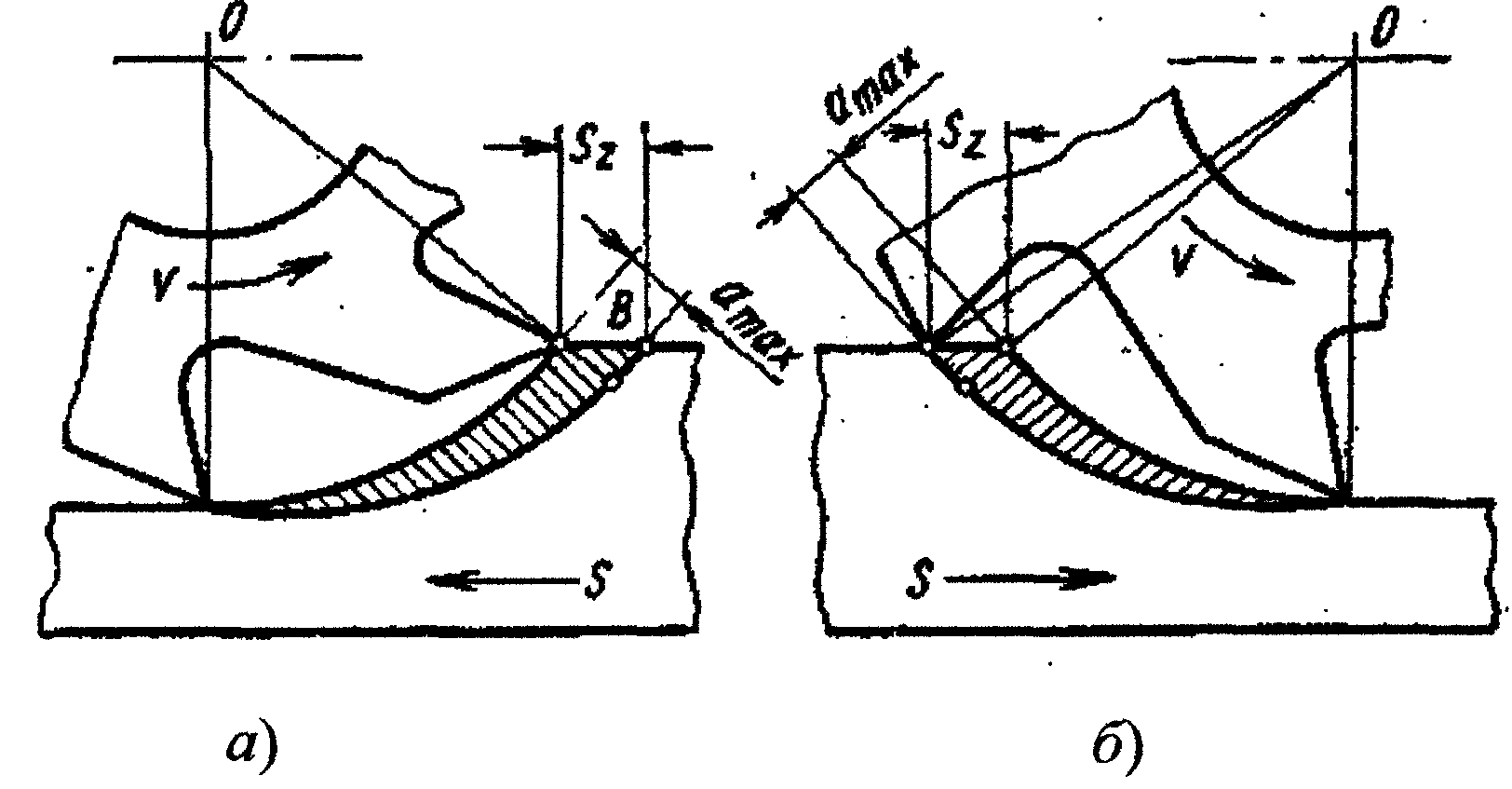

4. Элементы режима резания. Рассмотрим элементы режима резания на схемах фрезерова ния цилиндрической и концевой фрезами (Рис.75). К элементам режима резания при фрезеровании относятся: ширина фрезерования, глубина резания, подача и скорость резания. Ширина фрезерования(В) - величина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Ширина фрезерования задается чертежом детали.  Рис.75. Виды фрезерования: а) цилиндрическое; б) торцовое. Глубина резания(t) - толщина срезаемого слоя материала, измеренная перпендикулярно к обработанной поверхности. Глубину резания можно определить, зная припуск (разность высот заготовки - Н и детали - h) и число рабочих ходов - i:  (мм). (мм).Подача(S) при фрезеровании - величина перемещения обрабатываемой заготовки относительно фрезы. Различают три размерности подачи: Sz – подача на зуб (мм/зуб) - перемещение заготовки при повороте фрезы на один зуб; Sо – подача на оборот (мм/об) - перемещение заготовки за один оборот фрезы; Sм – минутная подача (мм/мин) - перемещение заготовки за одну минуту (скорость подачи). Между видами подач имеется соотношения: SM= Sо• nфр = Sz• Zфр•nфр , (мм/мин), где Zфр - число зубьев фрезы; nфр - частота вращения фрезы, об/мин. Скорость резания(V) при фрезеровании - окружная скорость вращения фрезы, определяется по скорости точки режущего лезвия, наиболее удаленной от оси фрезы: V = л •Dфр•nфр , (м/мин) где Dфр - наружный диаметр фрезы, м; nфр - частота вращения фрезы, об/мин. В практических расчетах допустимая скорость резания определяется по эмпирической зависимости:  (м/мин), (м/мин),где СV - коэффициент, характеризующий свойства материала заготовки и условия обработки; Tm - период стойкости фрезы, мин; m, qv, хv, уv, иv, рv - показатели степени при T, Dфр, t, Sz, В и Zфр ; КV - общий поправочный коэффициент, учитывающий изменения условий обработки, определяется как произведение ряда коэффициентов: КV = КMv• КПv• КИv , где КMv- коэффициент, учитывающий качество обрабатываемого материала; КПv- коэффициент, учитывающий состояние поверхности заготовки; КИv- коэффициент, учитывающий качество материала инструмента. Иногда, скорость резания назначается без расчета, а в виде конкретных значений, рекомендуемых в справочных данных. В этом случае рекомендуемая скорость резания корректируется на различные условия обработки поправочными коэффициентами. 5. Машинное время при фрезеровании Машинное или основное технологическое время обработки (То) определяется по уже известным элементам режима резания:  мин, мин,где L - расчетная длина прохода фрезы, определяемая как: L = l + y + y1 , мм, l - длина фрезеруемой поверхности, мм; у - величина врезания фрезы, мм; y1 - величина перебега (выхода) фрезы, принимается по диаметру фрезы в пределах 1...5 мм; Sм- минутная подача, мм/мин; i - число рабочих проходов фрезы. Величина врезания фрезы (у) определяется по схемам обработки (Рис.4.3) в зависимости от вида фрезерования. Формулы для определения величины (у) при фрезеровании: - по схеме на рис.76а:  мм; мм;- по схеме на рис.76б:  мм; мм;- по схеме на рис.76в:  мм. мм. Рис.76. Схемы к расчету величины врезания (у) при фрезеровании: а) цилиндрическими, дисковыми, угловыми и модульными фрезами; б) торцевыми фрезами при симметричном фрезеровании; в) концевьми и торцевыми фрезами при несимметричном фрезеровании. 6. Схемы цилиндрического фрезерования В зависимости от направления скорости резания и подачи цилиндри- ческое фрезерование может осуществляться двумя способами: - против подачи (встречное фрезерование), когда направление вращения фрезы противоположно направлению подачи (Рис.77а); - по подаче (попутное фрезерование), когда направления вращения фрезы и подачи совпадают (Рис.776).  Рис.77. Схемы цилиндрического фрезерования: а) против подачи; б) по подаче. Рассмотрим особенности процесса в каждой схеме. 1) Встречноефрезерование: - нагрузка на зуб возрастает плавно (без удара), так как толщина срезаемого слоя возрастает постепенно от 0 до аmax ; - зуб фрезы на выходе из заготовки работает "из-под корки", т. е. как бы отламывает упрочненную корку, сохраняя режу щую кромку от повышенного износа; - при соприкосновении зуба фрезы с заготовкой вначале происходит не резание, а смятие, что приводит к увеличе нию шероховатости поверхности и повышенному износу зубьев фрезы из-за дополнительного наклепа обработанной поверхности;

2) Попутное фрезерование: - зуб фрезы на выходе из заготовки как бы выглаживает поверхность, обработанную предыдущим зубом, что обеспечивает её меньшую шероховатость; - заготовка во время врезания зубьев прижимается к столу, что уменьшает вибрации и снижает усилия на закрепление заготовки; - зуб фрезы врезается с максимальной толщиной срезаемого слоя, что приводит к ударному воздействию на станок, вызывая повышенные вибрации системы СПИД и механи ческий износ фрезы; - периодическое изменение направления горизонтальной силы приво-дит к ускоренному износу винтовой передачи продольной подачи и требует установки компенсаторов зазора в винтовой паре. Резюме: Рекомендуется применять встречное фрезерование для предвари- тельной обработки (на получистовых и черновых операциях), а попутное - для чистовых операций на станках с компенсаторами зазоров в узлах станка. 7. Типы фрезерных станков Разновидности фрезерных станков: - горизонтальные; - вертикальные: консольные и бесконсольные; - универсальные и широкоуниверсальные; - продольные: одностоечные и двухстоечные; - непрерывного действия: карусельные и барабанные; - копировальные: универсальные и специализированные;

Особенности фрезерных станков. Горизонтально-фрезерные станки отличаются горизонталь ным расположением шпинделя и неповоротным столом. Вертикально-фрезерные консольные станки имеют верти кальное расположение шпинделя и консольную подвеску стола с механизмами подачи. Бесконсольные вертикально-фрезерные станки имеют стол, установленный на основании станка, и шпиндельную бабку, которая вместе с фрезой может перемещаться в вертикальном направлении. На таких станках можно обрабатывать тяжелые и громоздкие детали. Универсально-фрезерные станки схожи с горизонтальными, но имеют поворотный стол. Широкоуниверсальные станки могут работать с различным располо-жением одного или двух шпинделей, оснащаться большим набором приспо-соблений: угловыми и круглыми столами, различными тисками, быстро-ходными и делительными головками и т.п. Продольно-фрезерные станки могут быть одностоечные и двухстоечные, с одним или несколькими шпинделями и имеют длинный стол с продольной подачей. Эти станки предназначены для обработки длинных (4 м и более) и крупных (массой до 30 т) заготовок или одновременно группы заготовок в условиях серий ного производства. Станки непрерывного фрезерования в зависимости от направления оси поворота круглого стола с заготовками могут быть карусельно-фрезерные (с вертикальной осью) и барабанно-фрезерные (с горизонтальной осью). Круглый стол с несколькими заготов ками имеет непрерывное движение, загрузка и выгрузка заготовок на "карусель" и "барабан" осуществляются находу, т.е. без остановки. Копировально-фрезерные станки могут быть универсальными и специализированными. Они позволяют фрезеровать сложные формы по копирам и шаблонам (пресс-формы, лонжероны, лопатки турбин, гравировка штампов и др.). К станкам специального назначения относятся резьбофрезерные, шлице- фрезерные, шпоночно-фрезерные и другие. 8. Принадлежности к фрезерным станкам 1) Приспособления для закрепления фрез: оправки и патроны: кулачковые, цанговые и др. 2) Приспособления для закрепления заготовок: универсальные и специальные. Универсальные приспособления: - элементарные устройства: прихваты, прижимы и др.; - тиски: неповоротные, поворотные, специальные и др.; - угольники: жесткий, поворотный и специальный; - поворотный накладной стол; - упоры, домкраты и призмы; - делительные головки. Специальные приспособления: - поворотные головки; - многоместные головки; - копировальные устройства и др. 9. Делительные головки Делительные головки предназначены для поворота заготовок на равные и неравные углы (фрезерование многогранников, зубьев колес и др.) и непрерывного вращения заготовок при фрезеровании винтовых канавок (при изготовлении сверл, зенкеров или косозубых зубчатых колес). Делительные головки (ДГ) бывают простые и универсальные, одно- и многошпиндельные, механические и оптические. Наиболее распространены механические универсальные ДГ, которые позволяют выполнять наиболее сложные фрезерные операции, включая обработку профилей кулачков. Оптические ДГ применяют для контрольных операций. Механические ДГ различают:

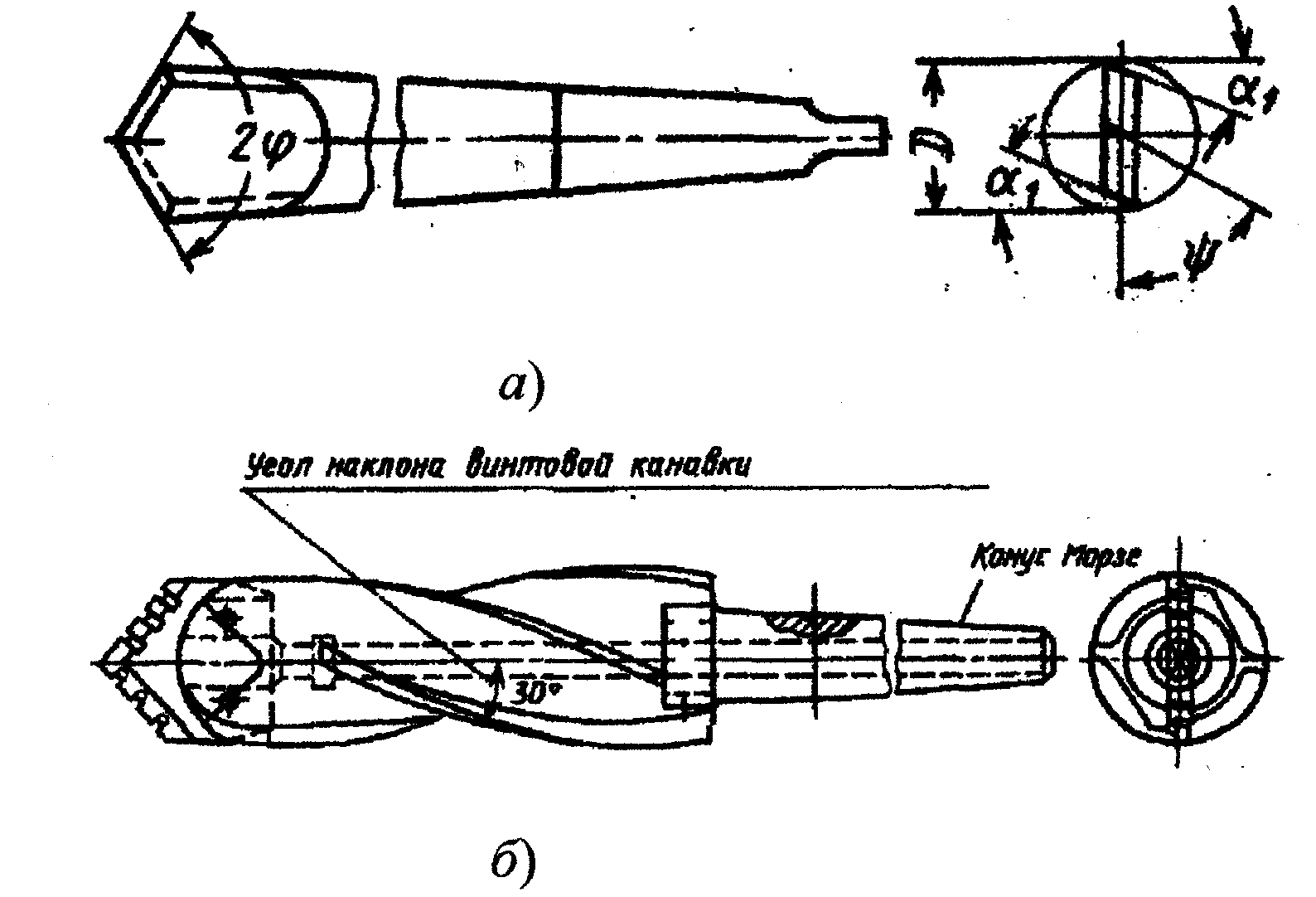

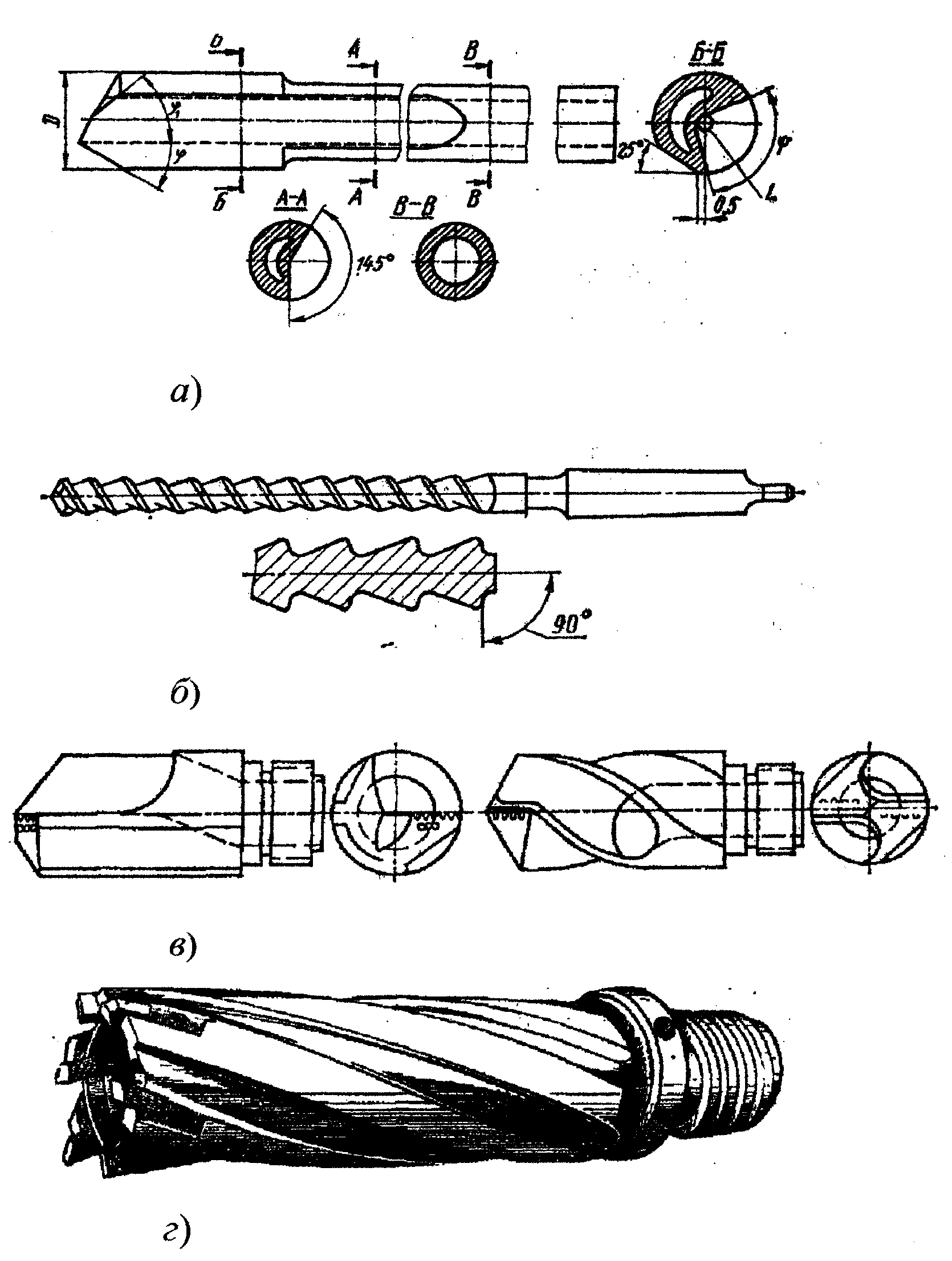

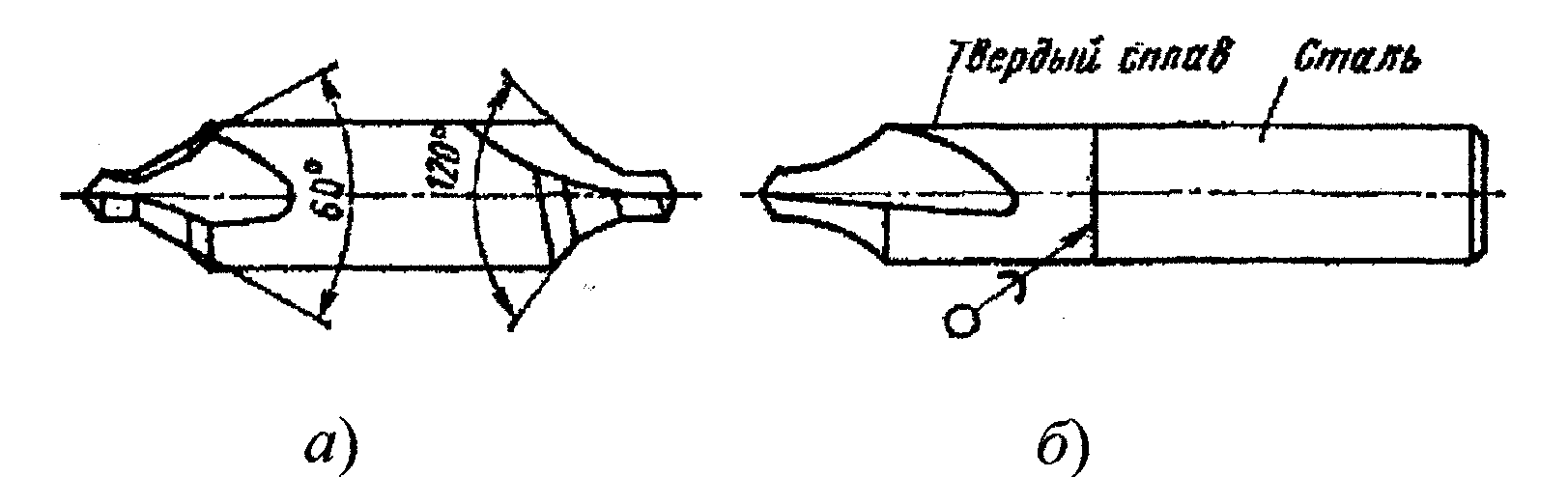

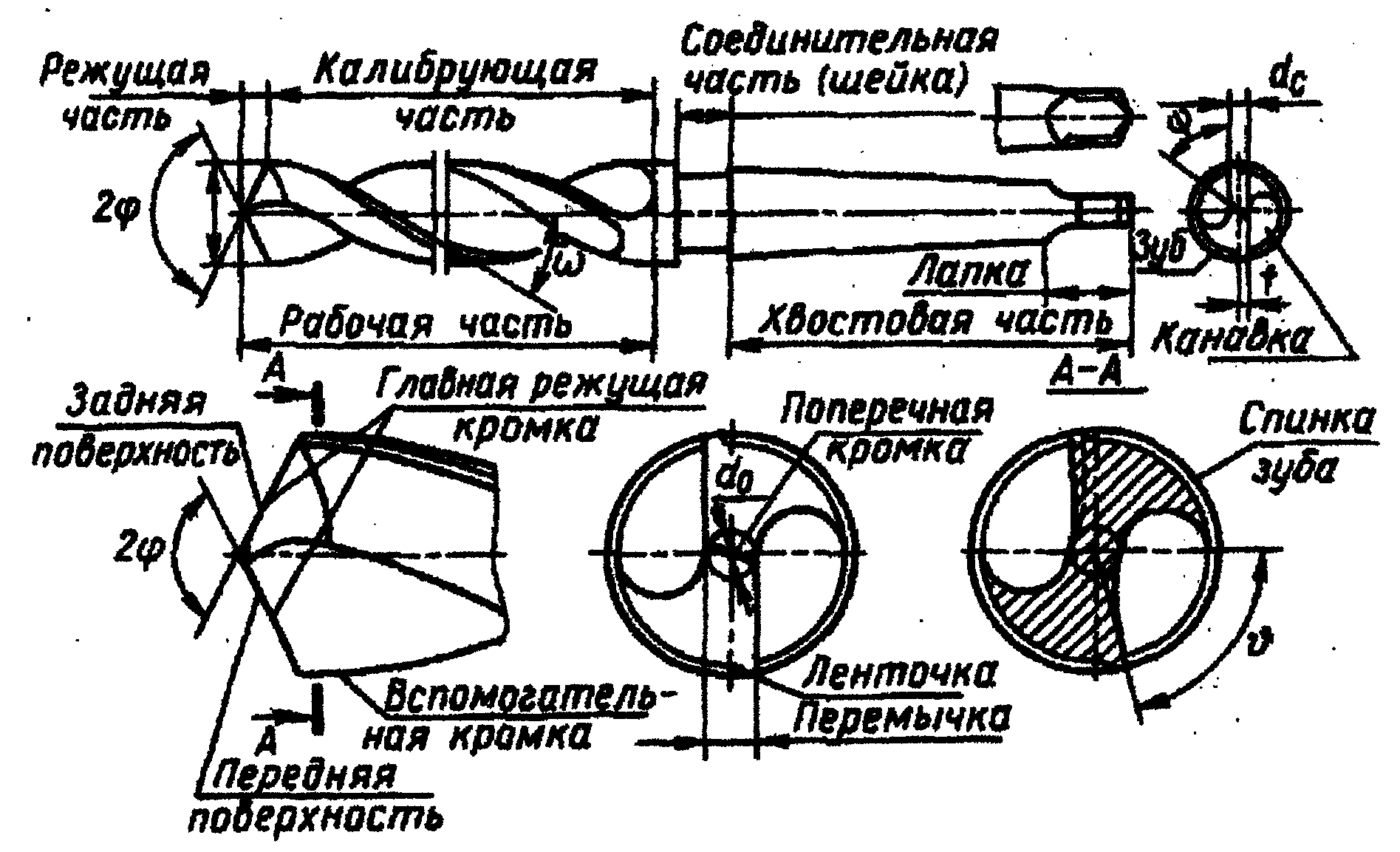

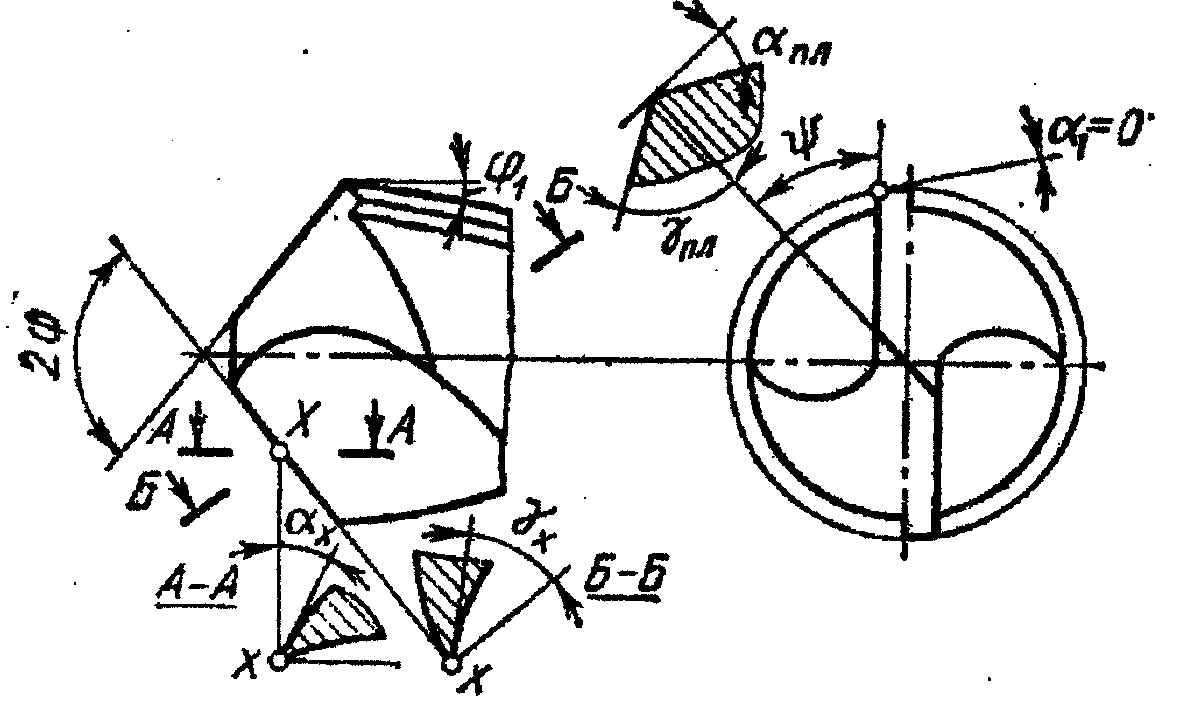

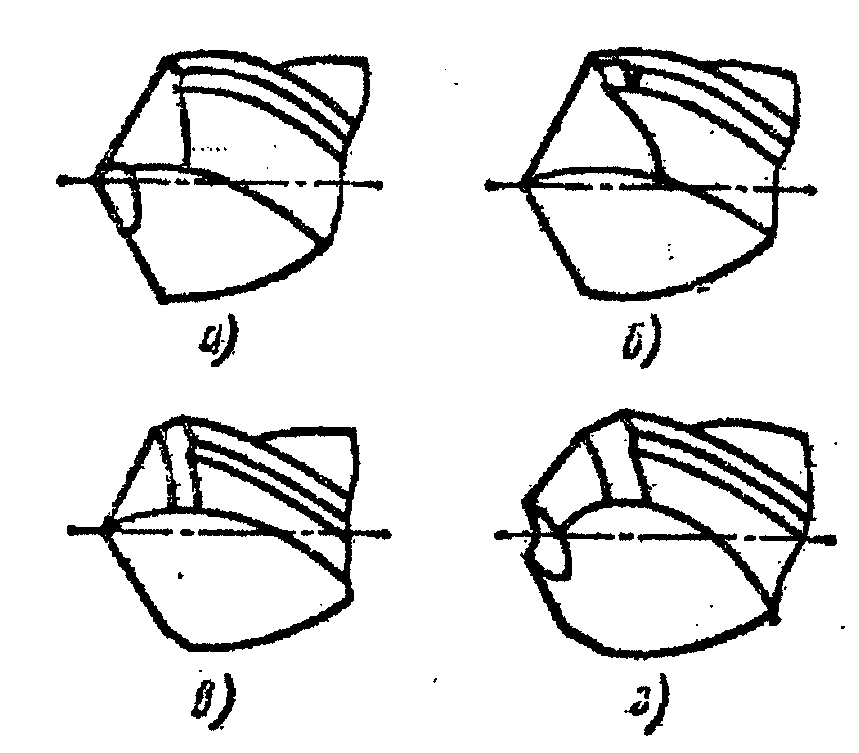

ОБРАБОТКА НА СВЕРЛИЛЬНЫХ И РАСТОЧНЫХ СТАНКАХ 1. Работы, выполняемые на сверлильных станках На сверлильных станках можно выполнять сверление и рассверливание цилиндрических отверстий, зенкерование и развертывание цилиндрических и конических отверстий, подрезку и цекование торцов, нарезание резьбы метчиками и плашками и др. Обработка отверстий производится, так называемыми, осевыми инструментами, к которым относятся сверла, зенкеры и развертки. При обработке отверстий режущий инструмент имеет два движения: главное (вращательное) и подачи (осевое) (Рис.78). Сверление - основной технологический способ образования от верстий в сплошном материале обрабатываемых заготовок. Сверлением можно получать сквозные и глухие отверстия с точностью размеров в пределах 12...14-го квалитетов с шероховато стью поверхностей Rа = 6...12 мкм. Рассверливание - способ обработки сверлом отверстий, пред варительно полученных другим технологическим способом (литьем, поковкой, штамповкой и др.). Зенкерование - способ обработки зенкером отверстий, предварительно полученных другим способом (чаще сверлением) с целью достижения более точных по форме и размеру цилиндриче ских отверстий и конических углублений (10...11-го квалитетов точ ности) и меньшей шероховатости поверхности (Rа = 1,5... 6 мкм) Развертывание - способ чистовой обработки отверстий после сверления и зенкерования с целью получения точных по форме и размеру цилиндрических и конических поверхностей (6...9 квалите тов) с малой шероховатостью (Rа = 0,32...1,25 мкм).  Рис.78. Схемы работ, выполняемых на сверлильных станках: а) сверление; б) рассверливание; в) зенкерование; г) развертывание; д) зенкование цилиндрическое; е) зенкование коническое; ж, з) цекование торцов; и) сверление центровочных отверстий; к) нарезание резьбы метчиком; л) комбинированное зенкерование; м, н, о) развертывание конических отверстий. 2. Конструкции и геометрия осевых инструментов 1) Сверла В зависимости от назначения и конструктивных особенностей различают следующие типы сверл: - перовые; - спиральные; - для глубокого сверления; - центровочные; - специальные, комбинированные и др. Перовые сверла имеют простую конструкцию (Рис.79а), но, вследствие малой производительности и низкой точности получае мых отверстий, применяются очень редко. Могут быть простые и ступенчатые. Наибольшее применение имеют спиральные сверла (Рис.79б). Спиральные сверла могут быть цельными или составными, из быстрорежущих сталей или твердого сплава, с цилиндрическим или коническим хвостовикам, с подводом СОЖ через спиральные канавки или через отверстия в теле сверла.  Рис.79. Сверла: а) перовое; б) спиральное. Сверла для глубокого сверления (Рис.80а,б,в) можно разде лить на однокромочные и многокромочные с перемычкой.  Рис.80. Сверла для глубокого сверления: а) однокромочное ружейное; б) шнековое; в) эжекторные; г) для кольцевого сверления. Од нокромочные сверла: ружейные, пушечные и другие имеют мень шую производительность по сравнению с многокромочными (шнековые, с наружным и внутренним отводом стружки, эжекторные и др.). Центровочные сверла (Рис.81а,б) используют для получения центровочных гнезд в заготовках для точения.  Рис.81. Центровочные сверла: а) двустороннее; б) одностороннее. Рассмотрим элементы конструкции (Рис.82) и геометрии ре жущей части (Рис.83) спирального сверла.  Рис.82. Конструктивные элементы спирального сверла.  Рис.83. Геометрические параметры спирального сверла. Углы режущей части сверла: ω - угол наклона винтовой канавки (18...30о); ψ - угол наклона перемычки (50...55°); 2φ - угол при вершине (110...125°); γ - передний угол, измеряется в нормальной плоскости (Б-Б), переменный (уменьшается от периферии к оси); α - задний угол, измеряется в осевой плоскости (А-А), пере менный (увеличивается от периферии к оси).  Рис.84. Улучшение геометрии сверл: а) подточка перемычки; б) подточка ленточки; в) двойная заточка режущей кромки; г) двойная заточка и срез перемычки. |