Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

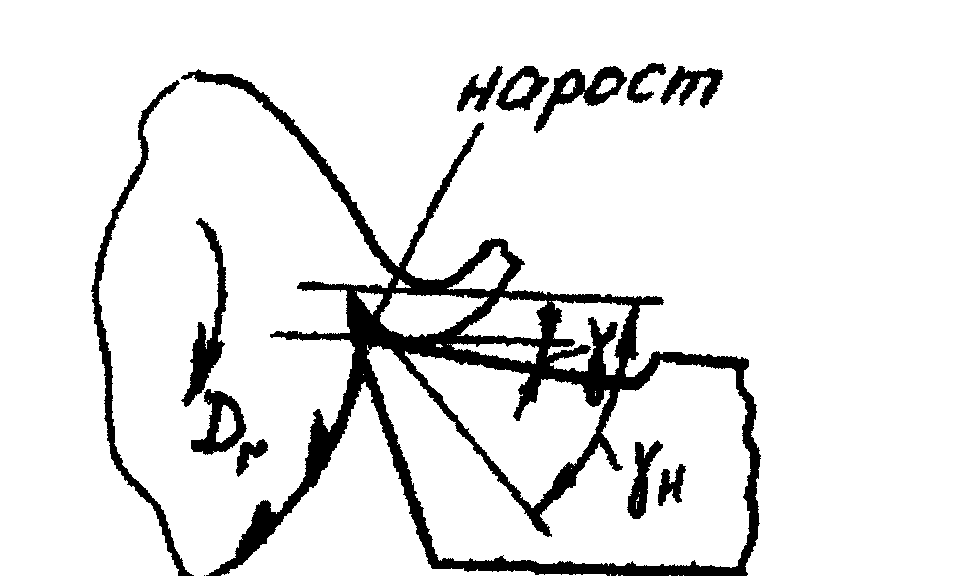

4) Наростообразование Нарост - слой обрабатываемого металла, образующийся на передней поверхности инструмента (Рис.64). Нарост обла дает прочностью и твердостью гораздо большими, чем у исходного металла.  Рис. 64. Наростообразование при точении. Нарост играет двоякую роль в процессе резания. Преимущества нароста: - увеличивает передний угол (+γ), что приводит к уменьшению силы резания; - способен сам резать исходный материал; - удаляет центр давления стружки от режущей кромки, что уменьшает износ режущего инструмента;

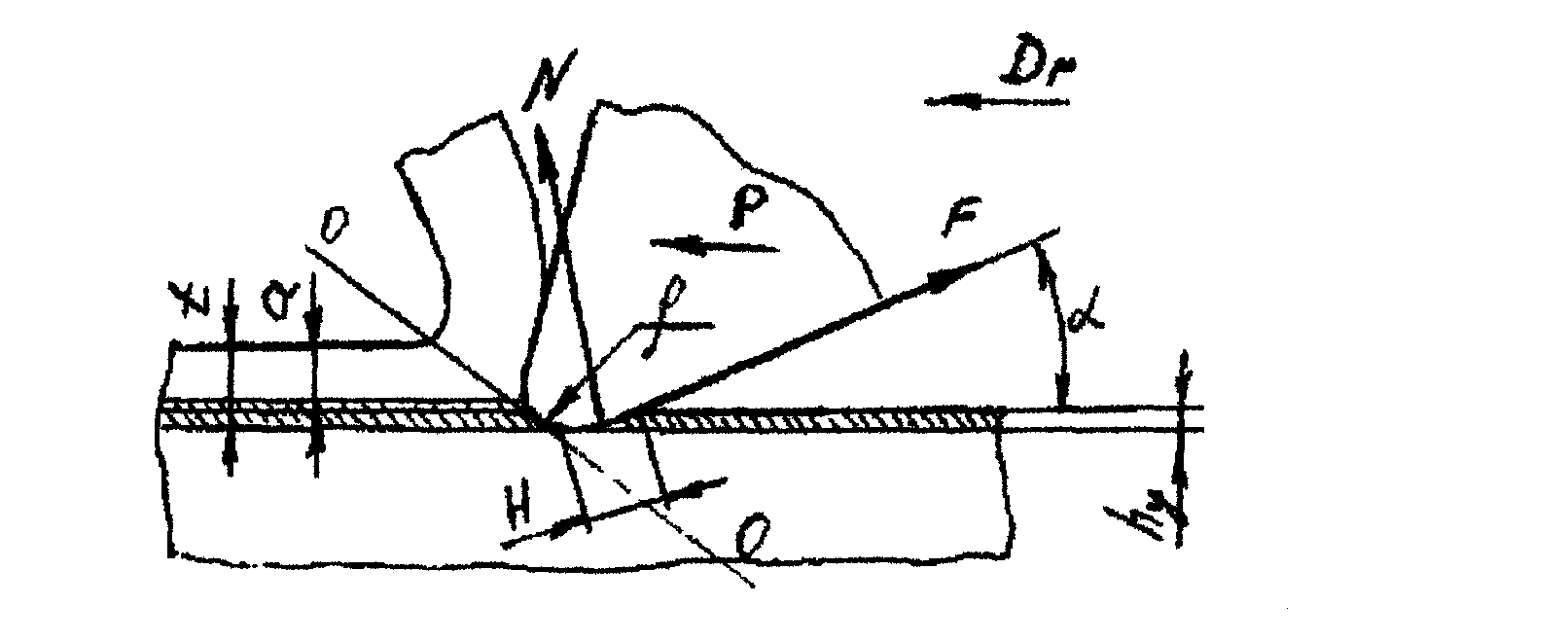

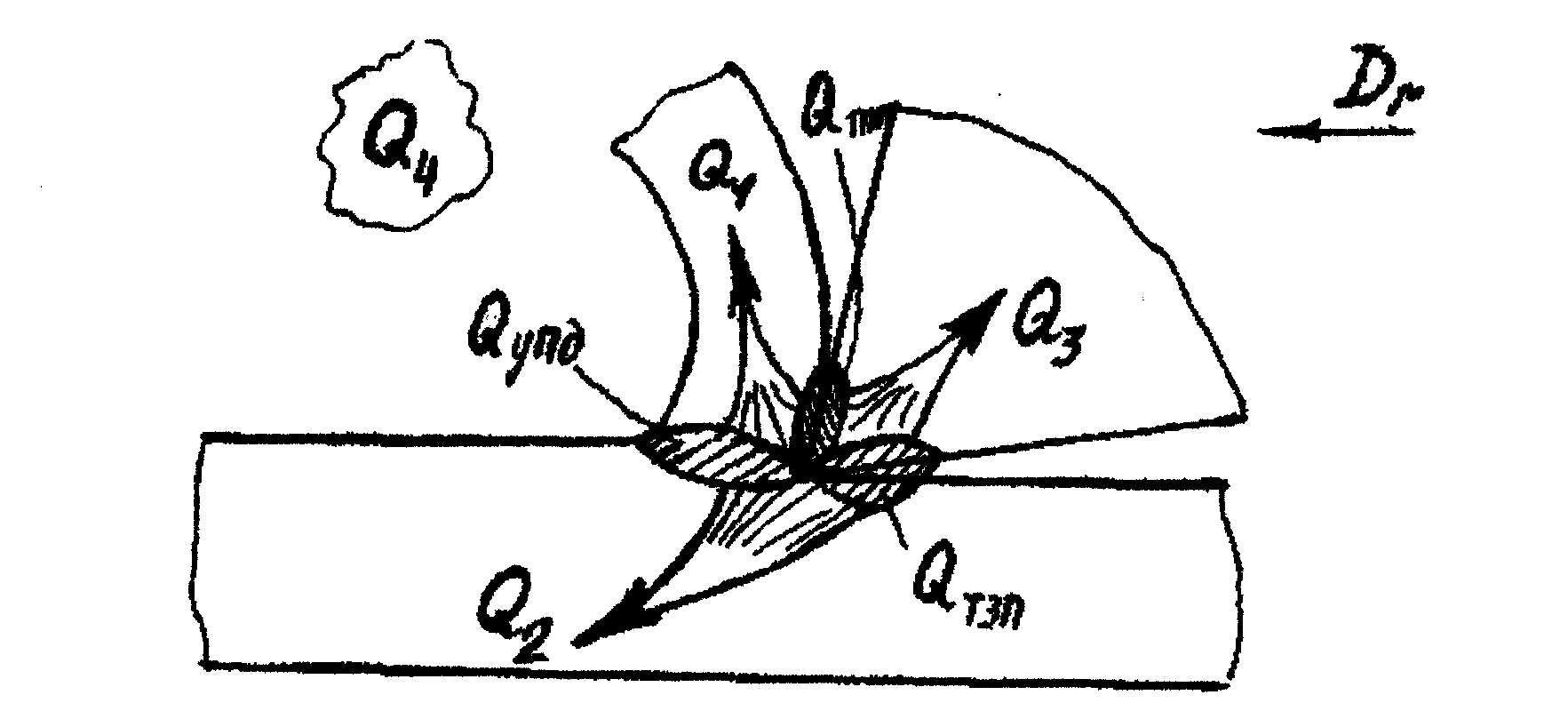

Недостатки нароста: - нарост увеличивает шероховатость обработанной поверхности, периодически срываясь с инструмента и внедряясь в обработанную поверхность; - частицы нароста, внедрившиеся в обработанную поверхность, вызывают повышенный износ другой детали в соединении и всей пары трения; - ввиду изменения угла γ изменяется величина силы резания, а это приводит к вибрациям станка и инструмента, что ухудшает качество обработанной поверхности. Нарост является положительным явлением при черновых операциях и отрицательным при чистовых. Наростообразование зависит от физико-механических свойств обрабатываемого материала, скорости резания, геометрии режущего инструмента и других факторов. 5) Наклеп (упрочнение) Упрочнение (наклеп) - увеличение твердости и прочности поверхностного слоя, в результате искажения кристаллической решетки зерен под действием упругой и пластической деформаций металла. В реальных условиях режущая кромка инструмента всегда имеет радиус закругления (ρ) (Рис.65). Из-за него в процессе резания часть толщины срезаемого слоя подвергается упругопластическому деформированию.  Рис.65. Схема образования поверхностного слоя и наклепа. Н - ширина контактной площадки hy - толщина упрочненного слоя. Наклеп характеризуется толщиной упрочненного слоя (hy) и степенью наклепа (ηH):  , ,НВП - микротвердость поверхностного слоя, НВо - микротвердость исходного материала. Пластичные материалы подвергаются большему упрочнению, чем хрупкие или твердые. В целях получения повышенной поверхностной прочности и остаточных напряжений сжатия, наклеп является явлением по ложительным. Однако, наклеп, полученный при черновых опера циях, при дальнейшей чистовой обработке интенсивнее изнаши вает инструмент. Это отрицательное явление наклепа. 6) Тепловыделения в зоне резания Работа, затрачиваемая на упругопластическое деформи рование обрабатываемого материала, трение стружки о режущий инструмент, трение инструмента о поверхность резания и обрабо танную поверхность заготовки, превращается в тепловую энергию. Общееколичествотеплоты, выделившееся в процессе ре зания в минуту составляет:Q= Рz • V (Дж/мин). Тепловой баланс процесса резания можно записать (см. рис.66): Q = Qупд + Qтп + Qтз = Q1 + Q2 + Q3 + Q4 , где Qупд- тепло выделившееся при упругопластическом деформировании обрабатываемого материала, Qтп- тепло от трения стружки о переднюю поверхность инструмента, Qтз- тепло от трения задней поверхности инструмента о заготовку, Q1 - тепло, отводимое стружкой (30 ... 80% от Q), Q2 - тепло, отводимое заготовкой (10 ... 50%), Q3 - тепло, отводимое режущим инструментом (2 ... 8 %), Q4 - тепло, переходящее в окружающую среду (около 1 %).  Рис. 66. Источники образования и распределения теплоты резания. Теплообразование отрицательно влияет на процесс резания: - нагрев инструмента снижает его твердость и приводит к ускорению износа; - нагрев инструмента изменяет его размеры, что приводит к ухудшению точности размеров и формы обработанных поверхностей; - нагрев заготовки вызывает изменение размеров и формы деталей; - температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки. Для снижения влияния теплоты на процесс резания используют смазочно-охлаждающие жидкости (СОЖ) и смазочно-охлаждающие вещества (СОВ). Различают следующие СОЖ: - водные растворы минеральных электролитов, эмульсии, мыльные растворы; - минеральные, животные и растительные масла; - минеральные масла с добавлением фосфора, серы, хлора (сульфо- фрезолы), керосин и растворы поверхностно-активных веществ в керосине;

СОВ тоже могут быть различные: - газы и газообразные вещества: СО2, CCl2, N2; - пары поверхностно-активных веществ; - распыленные жидкости (туман) и пены; - твердые вещества: порошки воска, парафина, петролатума, битума; - мыльные порошки. Чаще всего при обработке резанием применяют СОЖ, особенно водные эмульсии с добавками ингибиторов (антикоррозионных добавок). Кроме этого, существенную роль в охлаждении имеет способ подачи СОЖ в зону резания. 7) Трение, износ и стойкость инструмента Трение между инструментом, стружкой и заготовкой вы зывает износ режущего инструмента. Износ режущего клина может происходить: - по задней поверхности, - по передней поверхности, - по задней и передней поверхностям одновременно. Износ по задней поверхности является определяющим. Характер изнашивания (вид износа) может быть различным. Виды износа: - абразивно-механический - разрушение (царапанье) слоев инструмента твердыми частицами обрабатываемого материала при трении; - адгезионный - схватывание микрочастиц материалов инструмента и заготовки при высоких температурах; - диффузионный - взаимное растворение химических элементов материалов инструмента и заготовки, особенно при повышенных температурах (Θ > 800°С); - окислительный - образование малопрочных окислов при нагреве инструмента в среде кислорода воздуха, которые легко изнашиваются стружкой и заготовкой; - усталостный - в результате периодической нагрузки на режущую кромку при резании поверхности с большими микронеровностями. При реальном изнашивании в конкретных условиях резания могут быть различные комбинации перечисленных видов износа. При достижении определенного значения допустимого изно са по задней поверхности - hз, который называется критерием износа, инструмент подвер-гается заточке. Период работы инструмента между переточками называется стойкостью - « Ti», которая измеряется в минутах. Суммарный период службы инструмента: ΣT = ni•Ti, где ni - число переточек инструмента до полной амортизации режущей части. Стойкость инструмента зависит от физико-механических свойств материалов инструмента и заготовки, режима резания, геометрии инструмента, условий обработки. Наибольшее влияние на стойкость оказывает скорость резания, в соответствии с зависимостью:  полученной из полученной из  где СV- коэффициент, учитывающий свойства обрабатываемого материала, т - показатель относительной стойкости. 8) Вибрации при резании металлов При определенных условиях обработки заготовок на станках возникают периодические колебательные движения - вибрации, при которых процесс резания теряет устойчивость, резко снижается качество обработанной поверх- ности: появляется волнистость, воз растает шероховатость. При вибрациях возникает шум, который утомляет станочников. Различают вибрации - вынужденные и автоколебания. Вынужденные колебания (вибрации) возникают под действием внешних периодических возмущающих сил. Их можно легко уст ранить, уменьшив величину возмущающих сил, повысив жест кость узлов станка. Автоколебания характеризуются тем, что силы, вызывающие колебания, возникают в процессе резания. Уменьшить автоколебания можно правильным выбором режима резания, инструмента с определенной геометрией, правильной установкой инструмента и заготовки на станке, применением виброгасителей и т.п. 9. Точность и качество обработанной поверхности. Надежность машин во многом зависит от точности обработ ки деталей, качества обработанной поверхности и точности сборки. Точность обработки зависит от точности размеров, формы и расположения поверхностей. Точность размеров, расположения и формы определяются соответствием обработанных поверхностей, т. е. их значениям, заданным в рабочем чертеже. Предельные отклонения размера, формы и расположения устанавливаются государственными стандартами и указываются на чертежах или в технических тре бованиях на изготовление детали. Качество обработанной поверхности и поверхностного слоя, характеризуется геометрическими и физико-механическими показателями. Геометрическиепоказатели: - шероховатость или микронеровности поверхности, - волнистость. Физико-механическиепоказатели: - остаточные напряжения (знак и величина), - структура материала, - наклеп (глубина и степень) и др. 10. Производительность и выбор режима резания Производительностьобработки «G» определяют числом деталей, изготовляемых в единицу времени:  (шт/мин), (шт/мин),Тшт - время обработки, складывается из основного (То), подготовительно-заключительного (Тпз), вспомогатель ного (Тв) и времени на оргтехобслуживание (Тто), т.е. : Тшт = То + Тпз + Тв + Тто, мин. Основное(технологическое)время (То) затрачивается непосредственно на процесс изменения формы размеров и шероховатости обрабатываемой поверхности. Формулы для определения То в зависимости от техноло гического метода обработки приведены в справочной литературе. Порядок назначения и выбора элементов режима резания 1)Назначают глубину резания Глубина резания(t).назначается исходя из жесткости техноло гической системы СПИД (станок - приспособление - инструмент - деталь), величины припуска и стадии обработки, используя справочные данные. Если весь припуск (h) снимается за один рабочий ход, то глубина резания принимается равной величине припуска, т.е. (t = h). Величина припуска на обработку (h) определяется по разному, исходя из условие и метода обработки, размеров и формы заготовки и детали. Например, для наружного точения определяется по формуле: h = 0,5•(Dз + d), где Dз- диаметр обрабатываемой поверхности заготовки, d - диаметр обработанной поверхности детали. Если обработка поверхности разделяется на черновую и чис товую стадии, то сначала необходимо назначить глубину резания на чистовой рабочий ход: tчист = (0,2...0,25)h, а ос тавшуюся часть припуска оставить на черновой рабочий ход, т.е.: tчерн = h -tчист. Если черновая обработка выполняется в несколько рабочих ходов, то следует назначить величину tчист, а остальную часть припуска (h) разделить на число рабочих ходов (i): tчерн = (h -tчист) / i. 2) Наибольшую допустимую величину подачи(S) выбирают по справочным данным с учетом требо ваний точности и шероховатости поверхности, обработанной в соответствии со стадией обработки (черновая или чисто вая), а также мощности станка, режущих свойств материала инструмента, жесткости и точности технологической систе мы СПИД. 3) Определяют скорость резания(V) по эмпирической зависимости, исходя из выбранных: глубины резания (t), подачи (S) и стойкости режущего инст румента (Т). Например при точении:  где СV - коэффициент, зависящий от обрабатываемого материала, вид работы, толщины среза и материала лезвия резца; хv и уv - показатели степени при t и S; т - показатель степени периода стойкости, зависящий от материала лезвия резца; СV, m, xvи уvопределяются по справочным данным; Т - средний период стойкости резца, мин; КV- общий поправочный коэффициент, учитывающий различие конкретных условий резания от экспери ментальных, при которых определены табличные значения коэффициента СV. Коэффициент КV определяется как произведение коэффициентов, учиты- вающих влияние различных факторов об работки поверхности: КV = КMv• КПv • КИv • КФv • Кφv • Кφ’v • Кrv , где КMv , КПv , КИv , КФv , Кφv , Кφ’v и Кrv - коэффициенты, учитывающие, соответственно: физико-механические свойства обрабатываемого материала, состояние поверх ности заготовки, марку инструментального материала, форму передней поверхности резца, углы в плане и радиус при вершине резца. 4) По расчетному значению скорости резания (V) определяется требуемая частота вращения шпинделя станка (nшп):  где Dз - диаметр обрабатываемой поверхности заготовки, м. Расчетное значение частоты вращения (nт) следует откорректировать по паспортным данным станка, приняв для конкретных условий ближайшее меньшее значение (nст): nст < nт . 5) Выполняют проверку выбранного режима. Проверку правильности выбранного режима резания чаще всего выпол- няют по загрузке мощности станка, иногда и по другим критериям. При необходимости выбор элементов режима резания полностью повторяют! |