Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

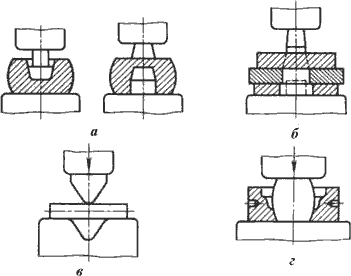

Раскатка на оправке – операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис.49.д). Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку 6, устанавливаемую концами на подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого обжатия заготовку поворачивают относительно оправки. Протяжку с оправкой и раскатку на оправке часто применяют совместно. Вначале раскаткой уничтожают бочкообразность предварительно осаженной и прошитой заготовки и доводят ее внутренний диаметр до требуемых размеров. Затем протяжкой с оправкой уменьшают толщину стенок и увеличивают до заданных размеров длину заготовки. Прошивка– операция получения в заготовке сквозных или глухих отверстий за счет вытеснения металла (рис.50).  Рис.50. Схемы прошивки (а,б), гибки (в), штамповки в подкладных штампах (г) Инструментом для прошивки служат прошивни сплошные и пустотелые. Пустотелые прошивают отверстия большого диаметра (400…900 мм). При сквозной прошивке сравнительно тонких поковок применяют подкладные кольца (рис. 50.б). Более толстые поковки прошивают с двух сторон без подкладного кольца (рис.50.а). Диаметр прошивня выбирают не более половины наружного диаметра заготовки, при большем диаметре прошивня заготовка значительно искажается. Прошивка сопровождается отходом (выдрой). Гибка – операция придания заготовке или ее части изогнутой формы по заданному контуру (рис.50. в). Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в месте изгиба (утяжка). Для компенсации утяжки в зоне изгиба заготовке придают увеличенные поперечные размеры. При гибке возможно образование складок по внутреннему контуру и трещин по наружному. Для избежания этого явления по заданному углу изгиба подбирают соответствующий радиус скругления. Радиус в месте изгиба не должен быть меньше полутора толщин заготовки. Этой операцией получают угольники, скобы, крючки, кронштейны. Скручивание – операция, заключающаяся в повороте одной части поковки вокруг общей оси по отношению к другой ее части под определенным углом. Различают два случая:

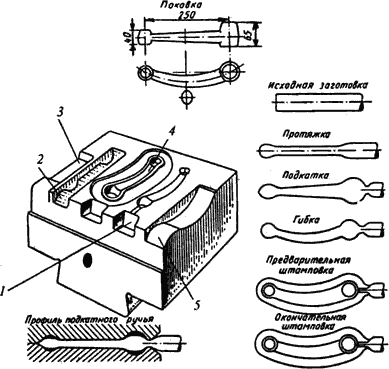

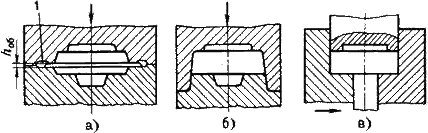

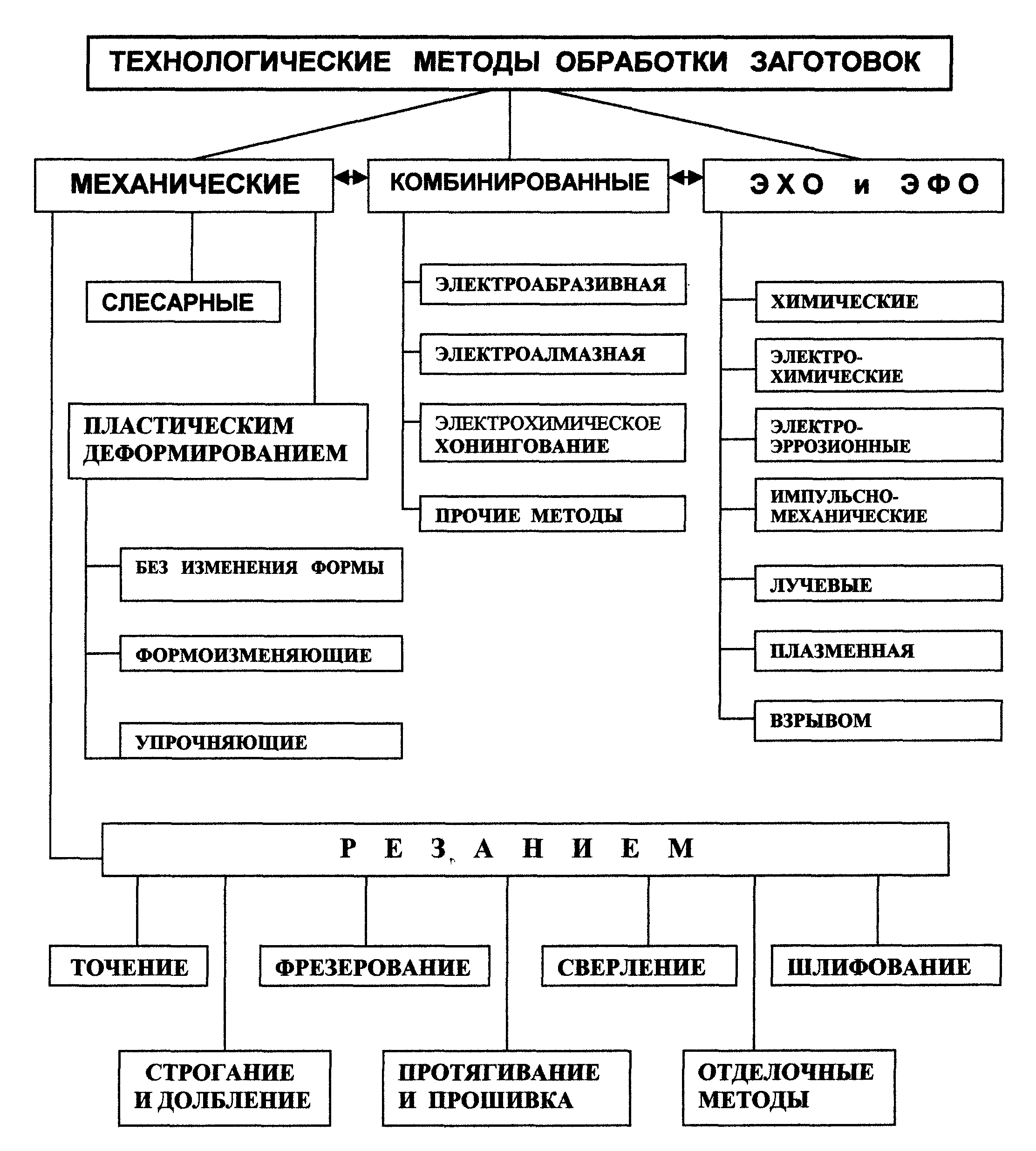

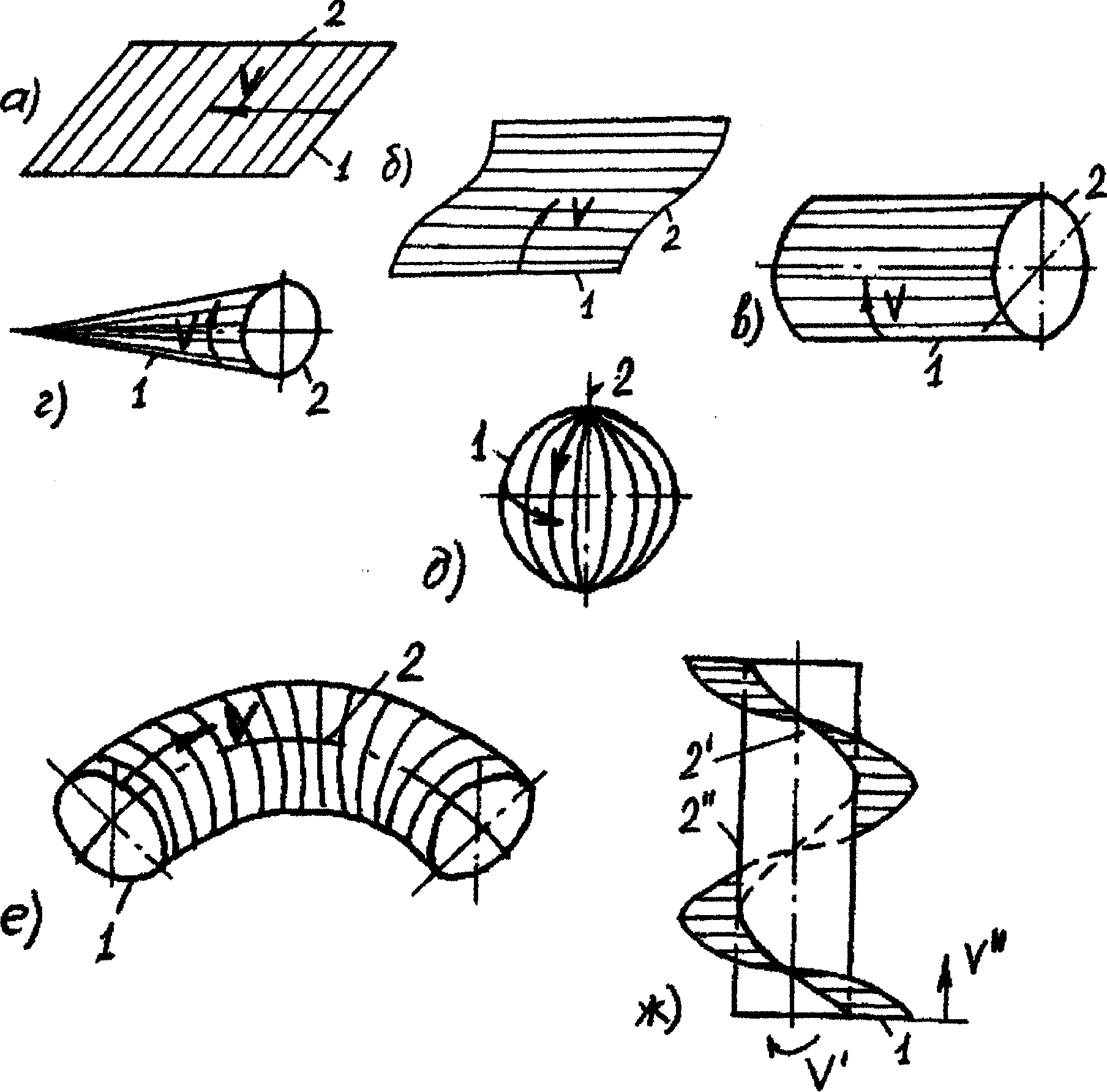

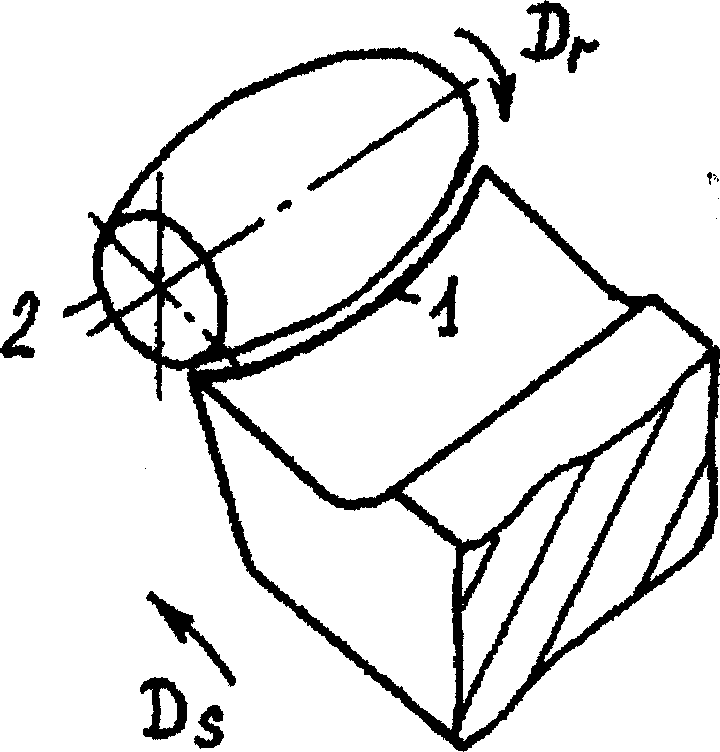

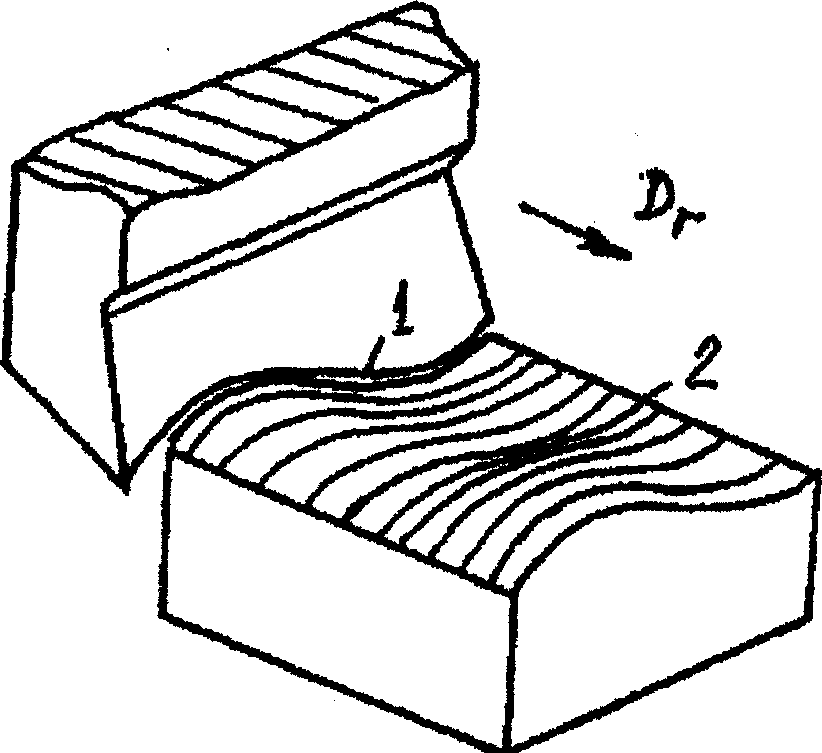

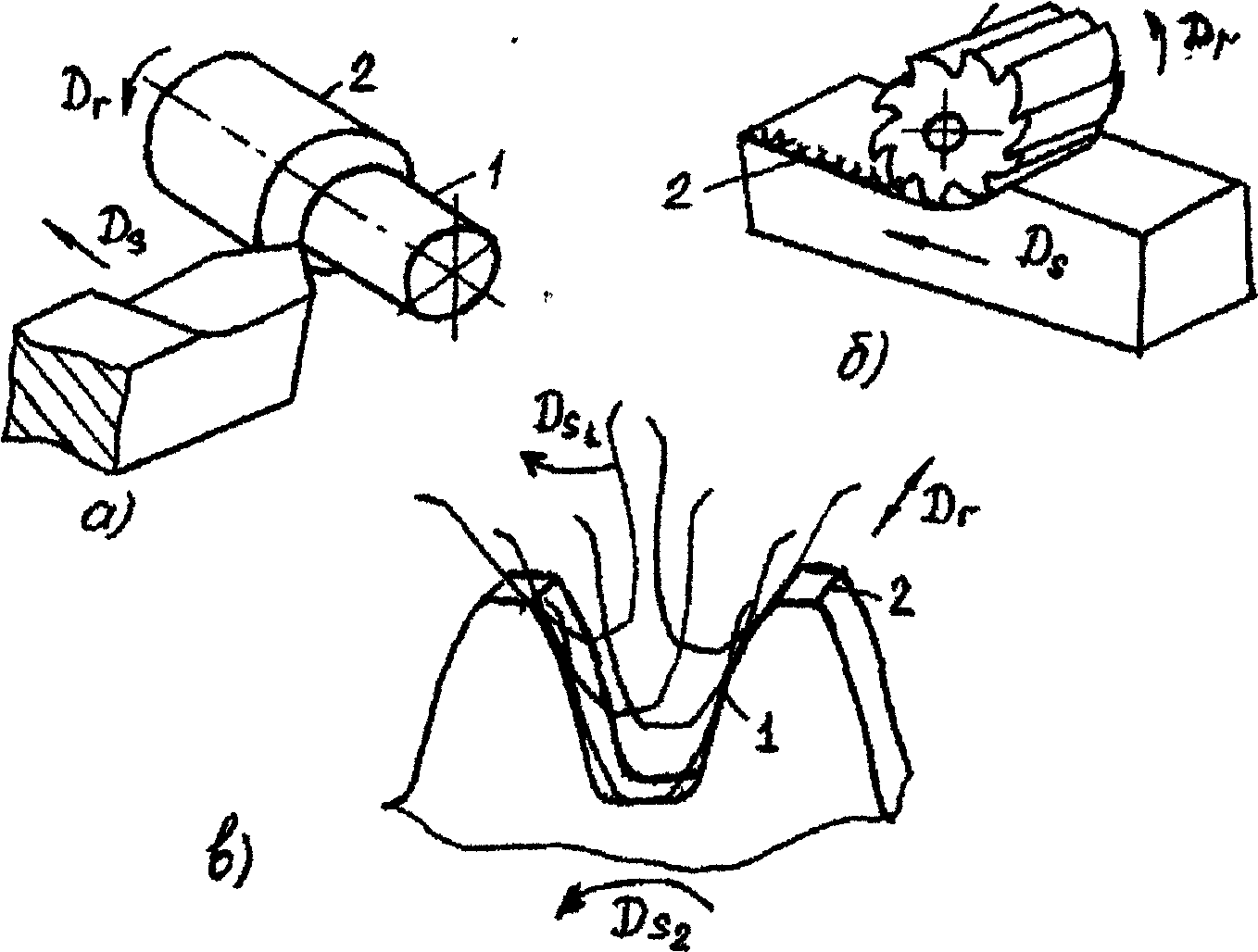

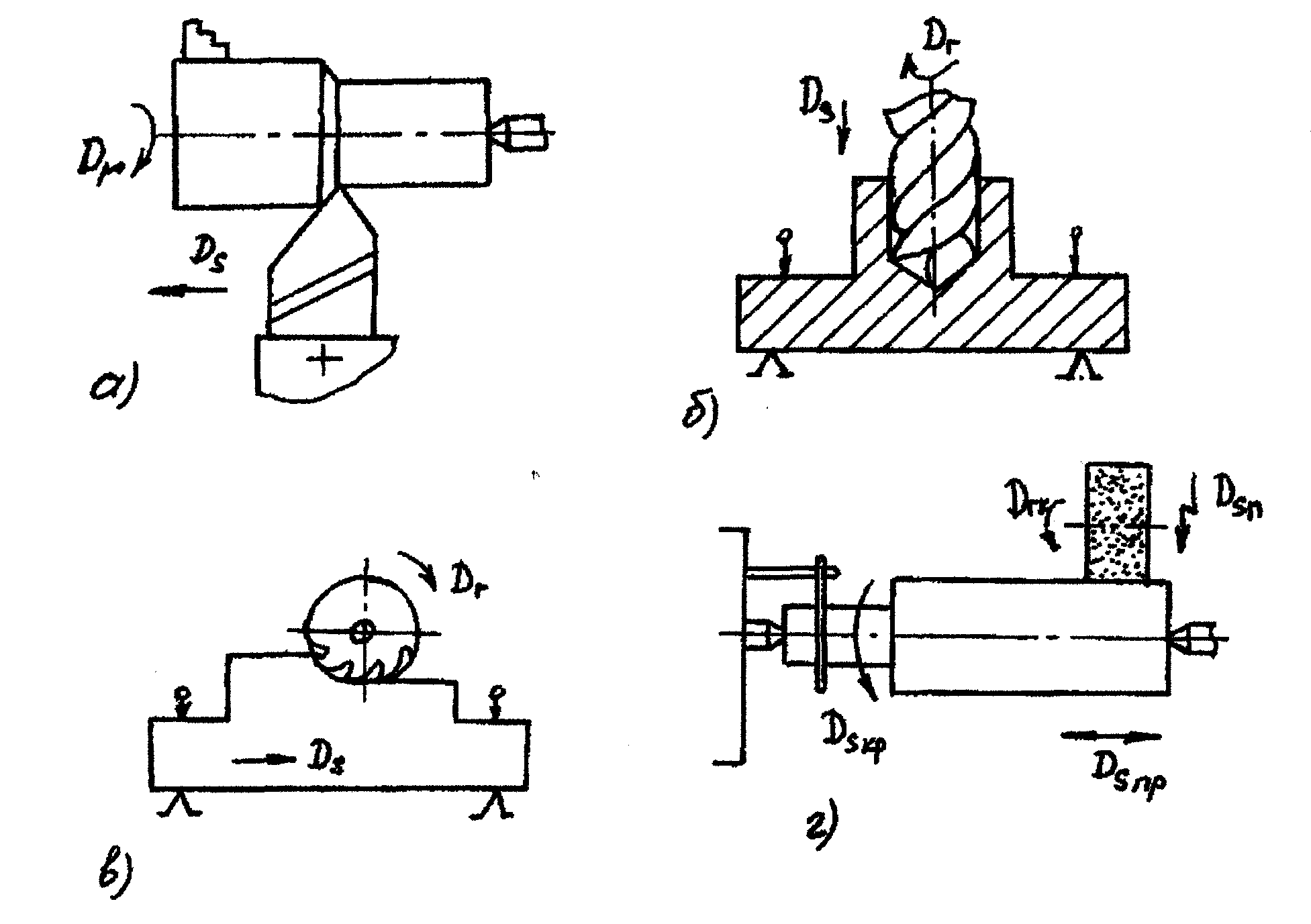

К скручиванию относится и свивание нескольких тонких прутков (проволок) в шнуры. При изготовлении небольшой партии поковок с относительно сложной конфигурацией применяют штамповку в подкладных штампах (рис.12.4.г). Подкладной штамп может состоять из одной или двух частей, в которых имеется полость с конфигурацией поковки или ее отдельных участков. Технологический процесс ковки включает операции: резку исходной заготовки в требуемый размер, нагрев материала до требуемой температуры, формообразующую операцию, очистку заготовок от окалины, контроль поковки. Точность и производительность резки определяется способом резки. На практике обычно применяют нагрев в пламенной печи, как способ, не требующий дополнительных затрат. Основная операция включает переходы: установку – снятие заготовки, формоизменяющую операцию (осадку, вытяжку, прошивку и т.д.). Очистку поковок от окалины осуществляют в галтовочных барабанах, обдувкой стальной дробью, травлением в водных растворах серной или соляной кислоты. При контроле поковок выявляют внешние и внутренние дефекты, проверяют соответствие геометрическим и функциональным техническим условиям. Горячая объемная штамповка Объемной штамповкой называют процесс получения поковок, при котором формообразующую полость штампа, называемую ручьем, принудительно заполняют металлом исходной заготовки и перераспределяют его в соответствии с заданной чертежом конфигурацией. Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки. Объемную штамповку осуществляют при разных температурах исходной заготовки и, в соответствии с температурой, делят на холодную и горячую. Наиболее широкое распространение получила горячая объемная штамповка (ГОШ), которую ведут в интервале температур, обеспечивающих снятие упрочнения. Исходным материалом для горячей объемной штамповки являются сортовой прокат, прессованные прутки, литая заготовка, в крупносерийном производстве – периодический прокат, что обеспечивает сокращение подготовительных операций. Формообразование при горячей объемной штамповке Основная операция ГОШ может быть выполнена за один или несколько переходов. При каждом переходе формообразование осуществляется специальной рабочей полостью штампа – ручьем (гравюрой). Переходы и ручьи делятся на две группы: заготовительные и штамповочные. Схема технологического процесса получения сложной заготовки в нескольких ручьях представлена на рис. 51.  Рис. 52. Стадии получения сложной поковки в нескольких ручьях 1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей, 5 – гибочный ручей Заготовительные ручьи предназначены для фасонирования в штампах. Фасонирование – перераспределение металла заготовки с целью придания ей формы, обеспечивающей последующую штамповку с малым отходом металла. К заготовительным ручьям относятся протяжной, подкатной, гибочный и пережимной, а также площадка для осадки. Протяжной ручей предназначен для увеличения длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения, выполняемого воздействием частых слабых ударов с кантованием заготовки. Подкатной ручей служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков, то есть для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. Переход осуществляется за несколько ударов с кантованием. Пережимной ручей предназначен для уменьшения вертикального размера заготовки в местах, требующих уширения. Выполняется за 1…3 удара. Гибочный ручей применяют только при штамповке поковок, имеющих изогнутую ось. Служит для придания заготовке формы поковки в плоскости разъема. Из гибочного ручья в следующий заготовку передают с поворотом на 90 0. При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этого на плоскости штампа предусматривают площадку для осадки. Штамповочные ручьи предназначены для получения готовой поковки. К штамповочным ручьям относятся черновой (предварительный) и чистовой (окончательный). Черновой ручей предназначен для максимального приближения формы заготовки к форме поковки сложной конфигурации. Глубина ручья несколько больше, а поперечные размеры меньше, чем у чистового ручья (чтобы заготовка свободно укладывалась в чистовой ручей). Радиусы скругления и уклоны увеличиваются. В открытых штампах черновой ручей не имеет облойной канавки. Применяется для снижения износа чистового ручья, но может отсутствовать. Чистовой ручей служит для получения готовой поковки, имеет размеры «горячей поковки», то есть больше, чем у холодной поковки, на величину усадки. В открытых штампах по периметру ручья предусмотрена облойная канавка, для приема избыточного металла. Чистовой ручей расположен в центре штампа, так как в нем возникают наибольшие усилия при штамповке. Технологический процесс ГОШ отличается значительным разнообразием и определяется выбором самого изделия и применяемым оборудованием. Технологический процесс зависит от формы поковки. По форме в плане поковки делятся на две группы: диски и поковки удлиненной формы. К первой группе относятся круглые или квадратные поковки, имеющие сравнительно небольшую длину: шестерни, диски, фланцы, ступицы, крышки и др. Штамповка таких поковок производится осадкой в торец исходной заготовки с применением только штамповочных переходов. Ко второй группе относятся поковки удлиненной формы: валы, рычаги, шатуны и др. Штамповка таких поковок производится протяжкой исходной заготовки (плашмя). Перед окончательной штамповкой таких поковок в штамповочных ручьях требуется фасонирование исходной заготовки в заготовительных ручьях штампа, свободной ковкой или на ковочных вальцах. Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах (рис. 53).  Рис. 53. Схемы штамповки в открытых и закрытых штампах: 1 – облойная канавка Штамповка в открытых штампах (рис.53.а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов. Штамповка в закрытых штампах(рис.53.б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рис. 53.в). При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность. Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла из-за отсутствия облоя. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы. Механическая обработка металлов и сплавов Современные технологические методы формообразования поверхностей деталей машин. Разнообразие технологических методов формообразова ния поверхностей деталей машин можно представить в виде таблицы 7. Таблица 7  Наряду с методами механической обработки резанием, которые составляют большую применяемость, используют методы обработки пластическим деформированием без снятия стружки, а также с использованием химической, электрической и других видов энергии. Кинематические основы формообразования поверхностей деталей машин Все детали машин по конструктивным и технологическим признакам можно разделить на следующие группы или классы: 1) валы, 2) корпусные детали, 3) втулки, 4) рычаги, 5) зубчатые колеса. Пространственная форма детали ограничивается различными геометри-ческими поверхностями. Наиболее часто встречаются такие поверхности, как на рис.54.  Рис.54. Виды поверхностей: а) плоская, б) линейчатая, в) цилиндрическая, г) коническая, д) шаровая, е) торовая, ж) геликоидная. Любую геометрическую поверхность можно рассматривать как совокупность последовательных положений (следов) одной производящей линии, называемой образующей (на рис.54 обозна чены цифрой «1»), движущейся по другой производящей линии, называемой направляющей (на рис.54 - цифрой «2, 2', 2"»). Например, для получения плоской поверхности (Рис.54а) образующую прямую линию 1 надо перемещать по направляющей прямой 2. В реальных условиях образования поверхностей деталей на станках образующие и направляющие линии в большинстве слу чаев воспроизводятся комбинацией движений заготовки и инст румента. Таким образом, формообразующими движениями явля ются движения резания. Различают четыре метода формообразования поверхностей: копирования, следов, касания и обката (огибания). Образование поверхности по методу копирования состоит в том, что режущая кромка инструмента соответствует форме образующей линии (1) обрабатываемой поверхности детали (Рис.55а) или обратной ей (Рис.55б). Направляющая линия (2) воспроизводится вращением заготовки (Рис.55а) или поступа тельным движением инструмента (Рис.55б). Этот метод используют при обработке фасонных поверхностей.   а) б) Рис.55. Схема формообразования поверхностей методом копирования Образование поверхностей по методу следов состоит в том, что образующая линия 1 является траекторией движения точки (вершины) режу-щего лезвия инструмента, а направляющая линия 2 – траекторией движения точек заготовки (Рис.56а). В этом случае оба движения (Dr и Ds) являются формообразующими. Этот метод формообразования наиболее распространен. Образование поверхностей по методу касания заключается в том, что направляющей линией 2 служит касательная к ряду гео метрических вспомогательных линий, которые являются траекто риями движения точек режущего инструмента (Рис.56б), а обра зующей линией 1 служит режущая кромка инструмента. Здесь формообразующим движением является только подача (Ds). Образование поверхностей по методу обкатки (огибания) состоит в той, что образующая линия 1 является огибающей кривой ряда последовательных положений режущего лезвия инструмента относительно заготовки. Движения заготовки (Ds2) и инструмента (Ds1) должны быть согласованы. Направляющая 2 образуется движением инструмента Dr(Рис.56в)  Рис.56. Схемы методов формообразования поверхностей: а) следов; б) касания; в) обката. Движения для осуществления процесса резания и схема обработки Обработка металлов резанием - это процесс срезания режущим инструментом с поверхности заготовки слоя металла в целях получения требуемой формы, точности размера и шерохо ватости поверхности детали. Для осуществления процесса резания рабочим органам станка сообщаются необходимые движения. Различают следующие движения рабочих органов: резания, установочные и вспомогательные. Движениярезания - при которых с обрабатываемой заготовки срезается слой металла и изменяется состояние обработанной поверхности. К ним относятся главное движение и движение подачи. Главное движение - определяет скорость отделения стружки. Часто за главное движение принимают скорость резания V. Главное движение (на рис.4 обозначено буквой Dr) может быть вращательным, поступательным, возвратно-поступательным, непрерывным или прерывистым и др. Движение подачи обеспечивает непрерывность врезания режущего лезвия инструмента в новые слои металла. Движение подачи (на рис.57 обозначено буквой Ds) также может быть различным по направлению и по характеру. Установочныедвижения обеспечивают положение инструмента относительно заготовки, при которой с неё снимается определенный слой материала (движение врезания или наладочное). Вспомогательныедвижения, не имеют непосредственного отношения к процессу резания (транспортировка и закрепление заготовки и инструмента, быстрые перемещения рабочих органов, переключения скоростей резания и подачи и т.п.). Для проектирования любого процесса резания необходимо составить схему обработки, которая представляет собой условное изображение заготовки, её установки и закрепления на станке, закрепление и расположение инструмента относительно заготовки, а также векторы движений резания, примеры схем обработки показаны на рис.57.  Рис. 57. Примеры изображения схемы обработки заготовок: а) точением; б) сверлением; в) фрезерованием; г) шлифованием. |