Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

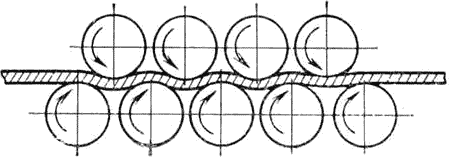

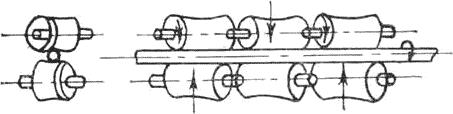

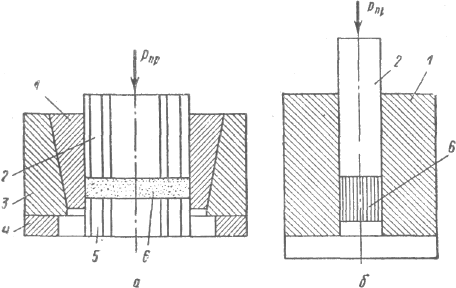

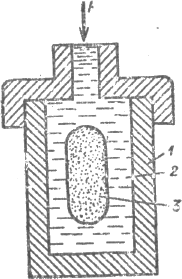

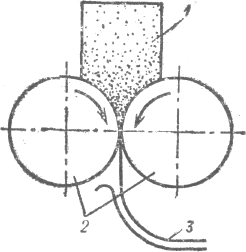

Правка проката Изделия, полученные прокаткой, часто требуют правки. Иногда правку выполняют в горячем состоянии, например, при производстве толстых листов. Но обычно в холодном состоянии, так как последующее охлаждение после горячей правки может вызвать дополнительное изменение формы. Процесс правки заключается в однократном или многократном пластическом изгибе искривленных участков полосы, каждый раз в обратном направлении. Правку можно выполнять и растяжением полосы, если напряжения растяжения будут превышать предел текучести материала. Роликоправильные машины с параллельно расположенными роликами предназначены для правки листа и сортового проката (рис. 29)  Рис.29. Схема правки проката на роликоправильных машинах с параллельно расположенными роликами Процесс правки заключается в прохождении полосы между двумя рядами последовательно расположенных роликов, установленных в шахматном порядке таким образом, что при движении полосы, ее искривление устраняется. Диаметр роликов – 25…370 мм, шаг – 30…400 мм, количество роликов: для тонких листов – 19…29, для толстых – 7…9. Правильные машины с косо расположенными гиперболоидальными роликами предназначены для правки труб и круглых прутков (рис.30).  Рис. 30. Схема правки проката на машинах с косо расположенными гиперболоидальными роликами Ролики выполняют в виде однополостного гиперболоида и располагают под некоторым углом друг к другу. Выправляемый металл, кроме поступательного движения, совершает вращательное, что вызывает многократные перегибы полосы роликами и обеспечивает осесимметричную правку. Растяжные правильные машины используют для правки тонких листов (менее 0,3 мм), трудно поддающихся правке на роликоправильных машинах. Разрезка и заготовительная обработка проката Производится на заготовительных участках механических цехов различными способами, отличающимися производительностью, точностью заготовки, стойкостью инструмента и др. Разрезка пилами применяется для относительно крупных заготовок, в основном из цветных металлов. Заготовка характеризуется высокой точностью по длине, хорошим качеством среза, перпендикулярностью торца к оси. Основными недостатками являются низкая производительность и значительные потери металла на рез. Применяются пилы зубчатые и гладкие (трения). Разрезка на эксцентриковых пресс-ножницах применяется для стального проката круглого или квадратного сечения до 300 мм. Является наиболее производительным и дешевым процессом разделки проката на заготовки. Основными недостатками являются косой рез и смятие концов заготовки. Заготовки из высокоуглеродистых и легированных сталей целесообразно подогреть до 450…650 0С. Применяют ножи с плоской режущей кромкой и с ручьями. Разрезка на токарных полуавтоматах отрезными резцами. Электроискровая и анодно-механическая резка обеспечивает максимальную точность размеров. Применяется для особо прочных металлов. Разрезка на прессах-хладоломах применяется для заготовок крупного сечения. На заготовке предварительно делается надрез пилой или газовым резаком. Газопламенная разрезка смесью ацитилена и кислорода. Плазменно-дуговая разрезка применяется для высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10000…30000 0 С. Основы порошковой металлургии Материалы, изготовляемые из металлических порошков путем прессования и спекания, без расплавления или с частичным расплавлением наиболее легкоплавкой со ставляющей, называются порошковыми. Методами по рошковой металлургии можно получать сплавы из ме таллов, не растворяющихся друг в друге при расплавле нии, а также сплавы металлов с неметаллическими материалами, сплавы из особо тугоплавких металлов и металлов особо высокой чистоты. Порошковой метал лургией изготовляют как заготовки, так и разнообраз ные детали точных размеров. Полученные изделия и за готовки могут быть подвергнуты термической (отжиг, закалка, старение) и химико-термической обработкам. Процесс производства изделий из порошковых мате риалов заключается в получении металлического по рошка определенных свойств, составлении шихты, прес совании и спекании полученных заготовок. 1. Основные свойства и классификация металлокерамических материалов В машино- и приборостроении широко используют порош ковые металлические, металлокерамические материалы, фер риты, контактные материалы, порошковые изделия выс шей огнеупорности и тонкую керамику. Металлокерамические материалы широко используются для изготовления режущих инструментов. Они подразделяются на группы: ВК, ТК, ТТК, ТН, БВТС и др. Магнитные ме таллокерамические материалы подразделяют на три группы: магнитнотвердые, магнитномягкие и магнито-диэлектрики. Магнитнотвердые сплавы используют для производства постоянных магнитов. Они характеризу ются широкой петлей гистерезиса, большими значения ми остаточной индукции и напряженности магнитного поля. Магнитномягкие материалы изготовляют из смесей порошков железа с никелем, железа с кобаль том, железа с кремнием и алюминием и др. Они харак теризуются незначительными потерями на вихревые токи при перемагничивании, малой площадью петли ги стерезиса и применяются в радиотехнике для изготовле ния сердечников, дросселей, реле, магнитных усилите лей и др. Магнитодиэлектрики используются в цепях перемен ного тока звуковой и сверхзвуковой частот в качестве магнитных материалов для сердечников катушек и дру гих деталей. Для работы в условиях сверхвысоких частот, где требуются материалы с малыми потерями при перемаг ничивании и высокой начальной магнитной проницае мостью, применяют металлокерамические материалы— ферриты. Ферриты состоят из спрессованных и спечен ных смесей порошков окислов железа и окислов нике ля с добавками алюминия, марганца, меди, цинка а других металлов. Ферриты могут быть двойные, трой ные и более сложных систем. Для разрывных, скользящих и других типов контактов применяют контактные порошковые материалы. Контактные порошковые материалы должны иметь вы сокую тепло- и электропроводность в сочетании с твер достью и отсутствием деформаций при высоких темпера турах, незначительную склонность к свариванию и при липанию, высокую электроэрозионную и коррозионную стойкость, а также малое и стабильное переходное со противление. Их получают только методами порошковой металлургии из смеси порошков тугоплавких металлов с металлами высокой электропроводности медью, серебром и др. Тугоплавкий металл (матрица) обеспечи вает твердость, прочность и сопротивление эрозии, а легкоплавкий металл — электро- и теплопроводность. При изготовлении ламп накаливания, рентгеновских трубок, выпрямителей, кенотронов, газотронов и других вакуумных изделий используют вакуумную керамику. Вакуумная керамика должна обладать высокой жаро стойкостью, химической инертностью, низкой упруго стью паров в нагретом состоянии и высокой способно стью к дегазации. Таким требованиям отвечает метал локерамика, полученная на основе вольфрама, молибде на, тантала. В качестве заменителей дорогих тугоплав ких металлов применяют железо высокой степени чисто ты и его сплавы с никелем, молибденом, кобальтом и медью. В качестве вакуумплотного диэлектрика в высокоча стотной аппаратуре, а также как конструкционный ма териал для установочных деталей радиотехнических ап паратов применяют тонкую стеатитовую керамику. Ос новной составляющей стеатитовой керамики является метасиликат магния, который получают из талька, глины, углекислых солей бария и кальция. В по рошок метасиликатамагния добавляют органический пластификатор. Изделия из высокочастотной стеатито вой керамики обладают высокой механической прочно стью и небольшими диэлектрическими потерями и при меняются для изготовления деталей, работающих в ус ловиях повышенной влажности и тропического климата. Для изготовления радиотехнических деталей, разме ры которых не должны изменяться с изменением темпе ратуры, применяется низкочастотная тонкая керамика, которая изготовляется на основе литийсодержащих ма териалов (литиевая керамика) и окислов титана и цир кония (титановая керамика). Эти материалы имеют вы сокую диэлектрическую проницаемость, высокую терми ческую стойкость, малый угол диэлектрических потерь, а также отрицательный коэффициент линейного расши рения. 2. Получение металлических порошков Металлические порошки, применяемые в порошковой металлургии, состоят из очень большого количества (не сколько миллиардов в 1 см3) очень малых (0,5— 500 мкм) частиц. Частицы порошка могут быть волок нистые, плоские, равноосные и состоять из отдельных кристаллических зерен или нескольких кристаллитов. Для получения металлических порошков используют физико-механические и физико-химические методы. Физико-механическими методами порошки получают путем измельчения твердых или жидких металлов и сплавов без изменения химического состава. Для из мельчения твердых хрупких материалов применяют ша ровые, вихревые и вибрационные мельницы. Измельче ние производят ударным, скалывающим и истирающим действием размалывающих шаров (стальных, твердо сплавных или чугунных) и обрабатываемого материа ла. Шаровая мельница состоит из стального барабана диаметром 250—1500 мм, в который загружают разма^ лывающие шары и обрабатываемый материал. Частицы порошка, полученного в шаровых мельницах, имеют вид неправильных многогранников размерами 100— 3000 мкм. Недостатком метода является загрязнение по рошков продуктами истирания шаров. Размол в вихре вых мельницах более интенсивен, чем в шаровых. В ка мере вихревой мельницы имеется два пропеллера, кото рые, вращаясь в противоположные стороны со скоро стью 3000 об/мин, создают пересекающиеся воздушные потоки. Материал (рубленая проволока, стружка, обрез ки и другие мелкие кусочки), загруженный в камеру, захватывается воздушными потоками и за счет взаим ного соударения дробится на частицы размером от 50 до 200 мкм. Полученные частицы имеют тарельчатую форму и шероховатую поверхность. Для получения тон ких порошков из карбидов металлов и окислов приме няют вибрационные мельницы. Вибромельницы наибо лее производительны, их работа основана на высокоча стотном воздействии на измельчаемый материал сталь ных шаров и цилиндров за счет совершения барабаном мельницы круговых колебший высокой частоты. Часто та барабана 1500—3000 колебаний в минуту, амплитуда 2—3 мм. Интенсивность размола повышается в присут ствии воды, бензола, ацетона, бензина и др. В мельни цах в процессе измельчения частицы металла наклепы ваются, поэтому полученные порошки подвергают опе рации отжига в защитной атмосфере. Для получения порошков из олова, свинца, алюми ния, меди, а также из железа и стали применяют распы ление струи жидкого металла кинетической энергией воздуха, воды, пара или инертных газов. Полученные частицы порошка имеют размеры 50—350 мкм и форму, близкую к сферической. В процессе распыления части цы окисляются, что требует последующего восставительного отжига. 3. Получение неметаллических порошков При получении порошков физико-химическими мето дами происходят изменения химического состава и свойств исходного материала. Основными физико-хими ческими методами являются химическое восстановление металлов из окислов, электролиз расплавленных солей, карбонильный метод и метод гидрогенизации. Химический состав порошков характеризуется содер жанием основного металла и содержанием примесей. Основной металл обычно составляет 94—39%, осталь ное—примеси, которые, как правило, ухудшают качество порошка. Наиболее вредными примесями являются трудновосстанавливаемые окислы алюминия и кремния, которые затрудняют процесс формообразования и резко снижают пластические свойства порошка. В металличе ских порошках также содержится значительное количе ство кислорода, водорода, окиси углерода, азота, ухуд шающих прессуемость и качество изделий. Для получе ния изделий с высокими механическими свойствами по рошок дегазируют в вакууме. Порошки, полученные физико-химическими методами, являются наиболее чи стыми и тонкодисперсными. Физические свойства по рошков характеризуются формой частиц, удельной по верхностью, микротвердостыо и гранулометрическим составом. В зависимости от размера частиц металличе ские порошки классифицируют на ультратонкие (до 0,5 мкм), очень тонкие (0,5—10 мкм), тонкие (10— 40 мкм), средней тонкости (40—150 мкм) и крупные (150—500 мкм). К технологическим свойствам порошков относятся ха рактеристики насыпной массы, текучести, прессуемости и формуемости. Для приготовления шихты дозированные порции- по рошков определенного химического и гранулометрическо го состава и технологических свойств смешивают в ба рабанах, мельницах и других смешивающих устройст вах. При необходимости особо тщательного и равномер ного перемешивания шихты применяют добавки спирта, бензина, глицерина и дистиллированной воды. Иногда в процессе смешивания вводят технологические присад ки различного назначения: пластификаторы, облегчаю щие прессование (парафин, стеарин, глицерин и др.), легкоплавкие присадки, летучие вещества, позволяющие получать изделия с заданной пористостью. 4. Формообразование заготовок и изделий из порошков Формообразование заготовок изделий осуществляют прессованием (холодное, горячее, мундштучное, гидро статическое), прокаткой и суспензионным (шликерным) литьем. При холодном прессовании в матрицу прессформы засыпают приготовленную шихту и затем пуансоном производят прессование. После снятия давления изде лие выпрессовывают из матрицы пуансоном, при этом матрицу устанавливают на подкладное кольцо. В про цессе прессования частицы порошка подвергаются упру гой и пластической деформациям, резко увеличивается контакт между частицами порошка и уменьшается по ристость, что дает возможность получить заготовку нуж ной формы и достаточной прочности. Прессование производят на гидравлических или ме ханических прессах. Давление прессования составляет 1,5—8 тс/см2 в зависимости от состава порошка и на значения изделия. Наиболее широко применяют гидрав лические прессы, так как они обеспечивают достаточно высокое давление и плавное уплотнение шихты при сравнительно малых скоростях движения пуансона. С увеличением скорости движения пуансона плотность изделия уменьшается. Давление прессования может быть снижено при использовании вибрационного прес сования или прессования в вакууме. Рабочие поверхно сти прессформ шлифуют или полируют. В зависимости от сложности и конфигурации изде лия применяют разъемные и неразъемные прессформы с односторонним или двусторонним прессованием. Од ностороннее прессование (рис. 31) применяют для из делий простой изометричной формы. В этом случае обеспечивается равно мерная плотность изделия по всему сечению, можно получать заготовки диаметром и высотой до 60 мм. При прессовании изделий большей высоты применяют двустороннее прессование (рис. 32), обеспечивающее равномерную плотность прессуе мого изделия и снижение давления прессования на 30— 40% по сравнению с односторонним прессованием. При горячем прессовании в прессформе изделие не только формуется, но и подвергается спеканию, что поз воляет получать беспористый материал с высокими фи зико-механическими свойствами. Горячее прессование можно осуществлять в вакууме, в защитной или восста новительной атмосфере, в широком интервале темпера тур (1200—1800° С) и при более низких давлениях, чем холодное прессование. Приложение давления обычно производится после нагрева порошков до требуемой тем пературы.  Рис. 31. Разъемная (а) и неразъемная (б) прессформы для одностороннего прессования: 1 — матрица; 2 — пуансон; 3— обойма; 4— подкладка; 5—нижний пуансон; 6 — заготовка Этим методом получают изделия из трудно деформируемых материалов (боридов, карбидов и др.). Гидростатическое прессование (рис. 33) основано на равномерном всестороннем обжатии исходного по рошка, заключенного в резиновую или металлическую пластичную оболочку, под давлением жидкости (масла, эмульсии, воды и др.). Источником внешнего давления в жидкости может быть электростатический разряд или взрыв. Методом гидростатического прессования можно получать изделия равномерной плотности, простой формы (трубы, цилиндры, шары и др.) и значительных га баритов.  Рис. 32. Двустороннее прессование: а-начало; б - конец; в - выпрессовка; 1-матрица; 2— верхний пуансон; 3 —нижний пуансон; 4— заготовка  Рис. 33. Схема гидро статического прессова ния: 1 — герметизированный цилиндр; 2 — оболочка; 3 — порошок  Рис. 34. Схема мундштучного прессования: 1 — герметизированный цилиндр; 2 — оболочка; 3 — порошок При мундштучном прессовании смесь порошка с пла стификаторами выдавливается через мундштук матри цы (рис. 34). Пластификаторами служат растворы па рафина, бакелита и др. в количестве 6—12%. Мунд штучным прессованием получают изделия большой дли ны и равномерной плотности из труднопрессуемых по рошков вольфрама, бериллия, урана, циркония и др. Прокатка металлических порошков является непре рывным процессом получения изделий в виде лент, про волоки, полос путем деформирования в холодном или горячем состоянии. Прокатку производят в вертикаль ном, наклонном и горизонтальном направлениях. Наи лучшие условия формообразования изделия создаются при вертикальной прокатке (рис. 35). Сначала поро шок из бункера поступает в зазор между вращающими ся обжимными валками и прессуется в заготовку, кото рая направляется в печь для спекания, а затем прокаты вается в чистовых валках. Прокаткой можно получать однослойные и многослойные изделия. Непрерывность процесса обеспечивает высокую производительность и возможность автоматизации.  Рис 35. Схема прокатки порошков: 1 — бункер с порошком; 2 — валки; 3 — лента Суспензионное (шликерное) литье применяют для по лучения тонкостенных изделий сложной формы с внутренни ми полостями, которые не мо гут быть получены другими методами. Специальную вод ную суспензию с содержанием 40—70% порошка (шликер) с размерами частиц не более 5—10 мкм заливают в пори стую гипсовую или керамичес кую форму. Суспензионная жидкость впитывается пори стыми стенками формы, а по рошок осаждается на стенках, образуя тонкостенную заготовку. Связь частиц порош ка в изделии обеспечивается их механическим сцепле нием. После сушки заготовку извлекают, предварительно разрушив форму. Шликер на поверхность формы может также наноситься напылением, разбрызгиванием и дру гими способами. Шликерное литье обычно используют для получения изделий из хрупких и твердых порошков различных карбидов, силицидов, нитридов и др. Изделия, полученные вышеперечисленными метода ми, не обладают необходимой прочностью вследствие присутствия на поверхности частиц порошков окислов и других загрязнений. Для придания изделиям необходи мой прочности и твердости их подвергают спеканию. Операция спекания состоит в нагреве и выдержке изде лий при температуре примерно равной 0,6—0,9 абсо лютной температуры плавления основного компонента, при средней длительности выдержки 1—2 ч. Спекание производят в электрических печах сопротивления, ин дукционным нагревом или путем непосредственного про пускания тока через спекаемое изделие. Для предотвра щения окисления металлических порошков спекание ве дут в аргоне, гелии, в вакууме или в среде водорода. Для придания изделиям окончательной формы и точных размеров готовые изделия после спекания могут подвер гаться термической и химико-термической обработкам, обработке резанием и размерной обработке физико-хи мическими методами. Проблема переработки промышленных отходов, рециклинг Во всех металлургических переделах образуется значительное количество пылей, которые необходимо улавливать и утилизировать с целью извлечения получаемой при использовании металлургических пылей является повышенное содер жание в них цинка, свинца, особенно в связи с расширенным использованием оцинкованного скрапа в кислородно-конвертерном производстве. В настоящее время используется большая часть колошниковой пыли, шламов фабрик окомковы вания, агломерационных фабрик и часть пылей и шламов систем газоочисток доменных и сталеплавильных цехов. Значительная же доля этих шламов газоочистки с высоким содержанием железа (до 50-60 %), а также цинка и свинца, поступает в шламонакопители и не перерабатывается. Проблема использования шламов затрудняется также из-за нестабильности их химического и гранулометрического составов и высокой влажности, что при любом способе утилизации вызывает необходимость их предварительной суш ки. Кроме оксидов железа, цинка и свинца, пыли и шламы содержат оксиды марганца, магния, кальция, а некоторые, кроме того, оксиды хрома, никеля, кадмия и других металлов. Эти примеси можно отделить от железосодержащей части, утилизировать и использовать. По имеющимся данным, это целесооб разно осуществлять тогда, когда содержание таких металлов сравнительно ве лико и процессы их выделения не сопровождаются большими затратами. Над проблемами очистки ЖС пылей от цинка и свинца, их утилизации и использования работают во многих странах мира, но решают эти задачи по-разному. Общие решения относятся только к пылям, которые рекомендуют ис пользовать в составе аглошихты ив других металлургических переделах. При переработке железорудного сырья на предприятиях образуется большое количество различных ЖСО: пылей и шламов газоочистных сооруже ний, окалины, сварочного шлака, отсевов окатышей и агломерата, В больших количествах накапливаются также шламы и пыли систем газоочистки ферро-сплавных заводов и цехов. Утилизации подвергаются и отсевы извести (как правило, фракции 0-10 мм). Кроме того, в отвалах металлургических предпри ятий скапливаются запасы ЖСО, разбавленных золами ТЭЦ и хвостами угле обогатительных фабрик, которые практически не используются. Для извлече ния дополнительного количества железа из шламов разработано несколько тех нологических операций, в которых предусматривается их магнитная сепарация. Анализ результатов исследований с магнитной сепарацией и перечисткой "хвостов" показал, что полученный магнитный концентрат пригоден для ис пользования в аглошихте. Недостаточно полная утилизация шламов приводит к уменьшению содержания железа в доменной шихте, снижению производитель ности доменных печей иувеличениюрасхода кокса. Особое место занимают пыли и шламы ферросплавного производства. Отходящие газы закрытых ферросплавных печей очищают, как правило, в установках выбросы ее составляют около 20 т/сутки от одной печи. Более полное извлече ние ценных компонентов из пыл ей и шламов газоочистки ферросплавных печей достигается путем их повторного использования или включения в шихту раз личных отходов (пыль, шлам, мелочь ферросплавов и т.д.). Пыль ферросплав ных печей состоит главным образом из аморфного диоксида кремния, который нашел широкое применение в металлургии. Наиболее эффективным способом утилизации пылеватых отходов и мелкой марганцевой руды является агломера ция, а для хромовых отходов - окомковывание и брикетирование. Окусковыва-ние отходов не только позволяет обеспечивать дополнительные ресурсы метал лов и охрану окружающей среды, но и, как правило, стабилизировать работу электроферросплавных печей. В настоящее время в России утилизируется 80% ЖСО, однако, если ко лошниковая пыль, окалина, сварочный шлак, отсевы агломерата и окатышей используются практически полностью, то железосодержащие шламы — только на 53 %. В связи с этим основной проблемой черной металлургии является пол ная утилизация ЖС шламов (ЖСШ). Основными критериями пригодности ЖС к применению в производстве металла является их химический состав и влажность, определяющая их сыпу честь, транспортабельность, возможность дозирования и перегрузок шламов в технологическом цикле аглофабрики, способность свободно распределяться в массе агломерационной шихты. Оценка спекаемости ЖСШ предприятий пол ного металлургического цикла показала, что для большинства предприятий технологически допустим высокий (до 120-200 кг/т агломерата) расход подго товленных сыпучих шламов, превышающие их предельные значения на заводе. Полная утилизация шламов в условиях агломерационных фабрик не ухудшает технологические показатели производства икачество агломерата. Результаты химических анализов ЖСШ текущего выхода от отдельных переделов металлургических предприятий показали, что основная масса шла мов и пылей агломерационного, доменного и сталеплавильного производств содержит от 45 до 70 % железа с учетом повышенного содержания оксида кальция, оксида магния, марганца и углерода по сравнению с исходным желе зорудным сырьем, Содержание кремнезема в шламах составляет от 1 -2 (стале плавильное производство) до 8-10 % (агломерационное и доменное производ ства); серы - 0.2-0.7 %; фосфора -0.02-00.06 %. На Челябинском металлургическом комбинате осуществлена утилизация шламов доменного, конвертерного и мартеновских шламов и части шламов электросталеплавильного производства. С учетом конвертерного шлака (железо= 5-20 %) на комбинате ежегодно образуется около 1.5 млн. т ЖСО. Наи большая доля в отходах приходится на колошниковую пыль и конверторный способ плавления (запыленностьность 10 %) на аглофабрику. Использование шламов осложняется нестабильно стью их химического и гранулометрического составов, что связано с разработ кой оптимальной технологии для каждого конкретного случая. В результате ис следований было установлено, что для различных агломерационных руд добав ка шлама в количестве 40-60 кг/т агломерата повышает производительность ус-тановокна3-7.5%иулучшаеткачество агломерата. Внедрение технологии подготовки шламов и пыли к спеканию агломерата позволило довести их расход без учета окалины первичных отстойников про катных цехов до 200 кг/т агломерата. Однако полное использование шламов сдерживается из-за высокого содержания в них цинка: в конвертерном шламе -около 1 %, в шламах газоочисток доменных печей, мартеновского и электро сталеплавильного цехов - 0.4-0.6 %. Поэтому в агломерате Челябинского ме таллургического комбината содержится 0.05-0.06 % цинка. Применение такого агломерата приводит к образованию настылей и гарнисажа, что ухудшает рабо ту доменных печей. Для уменьшения поступления цинка в печь рекомендуется периодически выводить шламы из аглошихты. 3.2. Технологии механической, электро-физической, электро-химической и др. видов обработки в машиностроении Машина – как объект производства. Классификация машин Механизм представляет собой совокупность под вижно соединенных тел (звеньев), совершающих под действием приложенных сил определенные целесо образные движения. Машина - это механизм или сочетание меха низмов и других устройств, осуществляющих целе сообразные движения для преобразований энергии, материалов или производства работ, а также для сбора, передачи, хранения, обработки и исполь зования информации. В зависимости от выполняемых функций разли чают: энергетические машины (электродвигатели, электрогенераторы, двигатели внутреннего сгорания, турбины, паровые машины и др.); рабочие машины (технологические или машины-орудия, транспортные, транспортирующие и др); электронно-вычислитель ные машины. Основное назначение машины - частичная или полная замена производственных функций человека с целью облегчения труда и повышения производи тельности. Каждая машина предназначена для выполнения своего служебного назначения. Под служебным на значением машины понимают четко сформулирован ную конкретную задачу, для решения которой пред назначена машина. Например, автомобиль или обувь:

Служебное назначение машины описывают не только словесно, но и системой количественных показателей, определяющих ее конкретные функции, условия работы и т.д. Качество машин Машина (как рассматривали выше) либо средство производства, либо объект производства - продукция. Поэтому машина, являясь одной из разновидностей продукции, обладает качеством и экономичностью. Под качеством машины понимают совокупность ее свойств, обуславливающих способность выполнять свое служебное назначение. К показателям качества машины относят те, которые характеризуют меру полезности машины, т.е. ее способность удовлетворять потребности людей в соответствии со своим назначением. К ним относятся:

Проектирование машины, ее изготовление, эксплуатация, техническое обслуживание и ремонт связано с конкретными затратами труда и материалов, энергии, технических средств. Все затраты образуют стоимостное свойство машины — ее экономичность.  , ,где: 3пр—затраты на проектирование; Зм— затраты на изготовление 3t— затраты на эксплуатацию; 3„— затраты на техническое обслуживание; 3fm- затраты на ремонт; N— количество продукции, произведенной машиной за ее срок службы. Между качеством и экономичностью машины существуют связи, приводящие к влиянию одних на другие. Например:

Потребление машиной энергии, топлива, материалов при эксплуатации, в известной мере, характеризующее экономичность машины, во многом зависит от качества ее изготовления и т.п. Показатели качества отражают степень пригодности, полезности, те блага, которые извлекает человек, используя свою машину. Экономичность — цена этих благ, их стоимость. Качество машин обеспечивается уровнем проектных решений, от которого зависит техническое совершенство конструкции машины и технологией, определяющей качество сборки и отделки машины. Экономичность машины зависит от технического совершенства конструкции машины и технологии ее изготовления. Стоимость машины зависит от качества, количества и стоимости материалов, выбранных конструктором в процессе проектирования. Конечные затраты на материалы, входящие в себестоимость, можно определить лишь уровень после осуществления технического процесса ее изготовления. Уровень унификации и технологичности машины определяет конструктор. Влияние этих факторов на себестоимость машины проявляется не прямым путем, а через технологию ее изготовления. Эти же факторы оказывают влияние на затраты по технологическому обслуживанию и ремонту. Экономическими показателями являются потребление машиной энергии, потребление машиной топлива, потребление машиной материалов в процессе эксплуатации. Но вместе с тем, на значение этих показателей влияет качество реализации технологического процесса и т.д. Таким образом, обеспечение качества и экономичность машины в процессе ее создания является общей задачей конструктора и технолога. Проблема создания качественных и экономичных машин является важнейшей и наиболее сложной. Сложно не только создание конструкции машины, но и обеспечение ее качества и экономичности при конструировании и изготовлении, так как любая машина создается для выполнения процесса, наделенного вероятностными свойствами, а изготовление сопровождается явлениями случайного характера. Изделие и его элементы Изделием называют любой предмет или на бор предметов производства, подлежащих изго товлению на предприятии. Изделиями являются различные машины, механизмы, агрегаты и отдель ные детали. Например, для станкостроительного за вода изделием является станок, для электромехани ческого - электродвигатель, для подшипникового -подшипник, для инструментального- калибр и т.д. Изделия, изготовленные для поставки (реализа ции), относятся к изделиям основного производства. Если предприятия изготовляют изделия только для собственных нужд, то последние являются изделия ми вспомогательного производства. Изделиями основ ного производства считают также такие изделия, ко торые предназначены для поставки (реализации) и одновременно используются и для собственных нужд предприятия-изготовителя. Перечисленные выше примеры являются приме рами изделий основного производства, е том числе и калибр, изготовленный на инструментальном заводе для других предприятий или для контроля своих из делий. Калибр же, изготовленный в инструментальном цехе машиностроительного завода для нужд одного из цехов этого завода относится к изделию вспомога тельного производства. Изделия, в зависимости от наличия или отсутствия в них составных частей, подразделяются на:

Установлены следующие виды изделий:

Производственный процесс изготовления машины Готовые изделия получаются из материалов и по луфабрикатов в результате осуществления отдельных процессов, совокупность которых, составляет произ водственный процесс. Производственный процесс определяется как совокупность всех действий лю дей и орудий труда, необходимых на данном пред приятии для изготовления или ремонта продук ции (ГОСТ 14.004-83). Сложность производственного процесса можно охарактеризовать простым перечнем его составляю щих:

Производственный процесс осуществляется на машиностроительном предприятии, которое характе ризуется преимущественным применением методов технологии машиностроения при выпуске изделий. Состав цехов и служб предприятия с указанием связей между ними определяет производственную структуру. Элементарной единицей структуры предпри ятия является рабочее место. На рабочем месте раз мещены исполнители работы, обслуживаемое техно логическое оборудование, часть конвейера, на огра ниченное время - оснастка и предметы труда. Производственный процесс изготовления машины представляет собой проявление различного вида связей. Связи производственного процесса можно разделить на уровни: 1) высший - к ним относятся связи свойств материальные, размерные, информационные, временные, экономические, то есть те связи, за счет непосредственного действия которых создаются детали машин, осуществляется сборка и определяется ее качество и себестоимость; 2) более низкий уровень — обеспечивают связи более высокого уровня. Например, размерные связи в технологическом процессе изготовления обеспечиваются действием либо механических, либо гидравлических, либо других, создающих необходимые относительные движения инструмента и заготовки. В производственном процессе происходит преобразование связей, за счет которого технологический процесс и функционирует. Связи в машине и производственный процесс ее изготовления многообразны и неразрозненны. Технологический процесс, классификация технологических процессов по ЕС ТПП Технологическим процессом называют |