Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

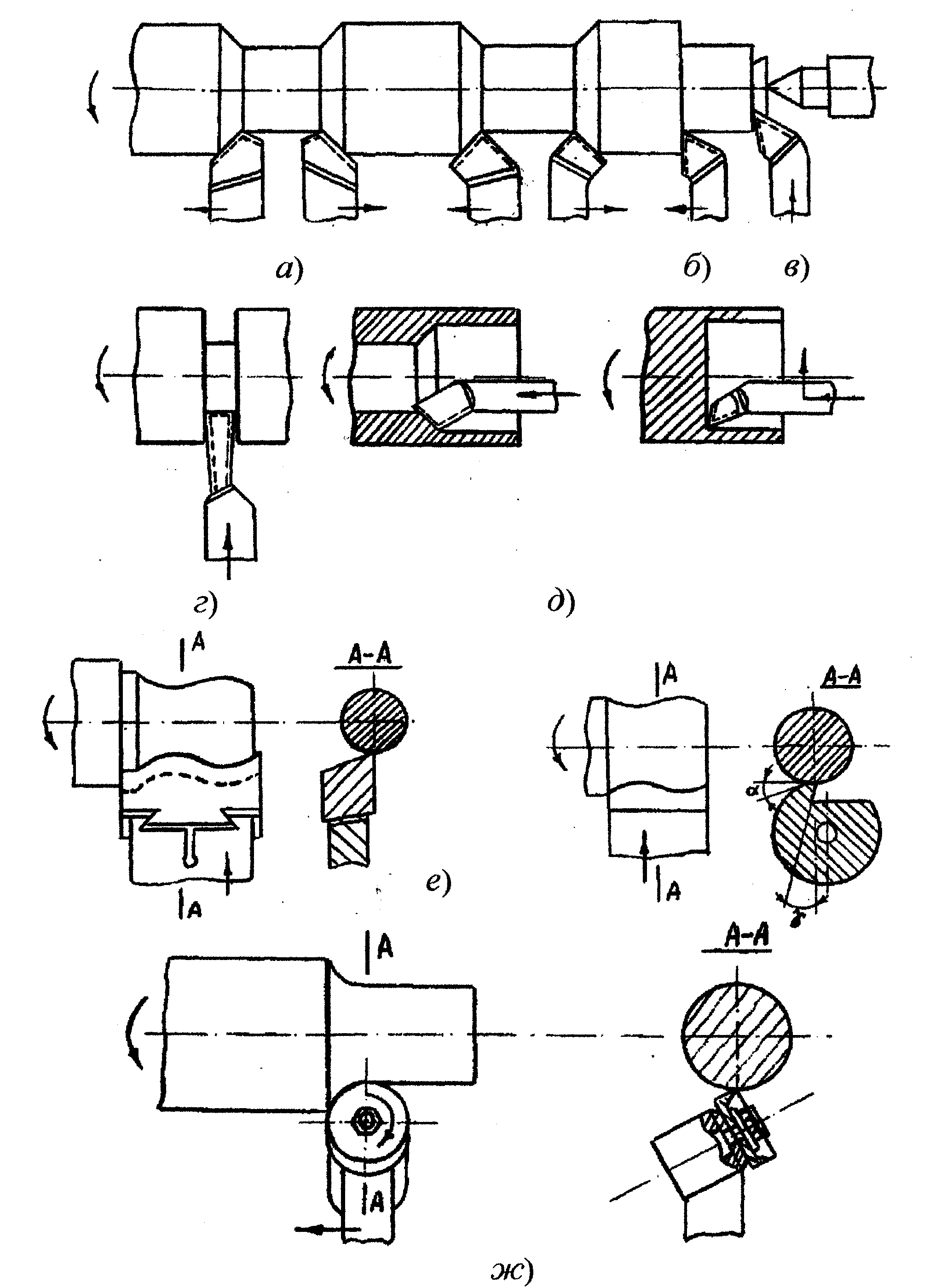

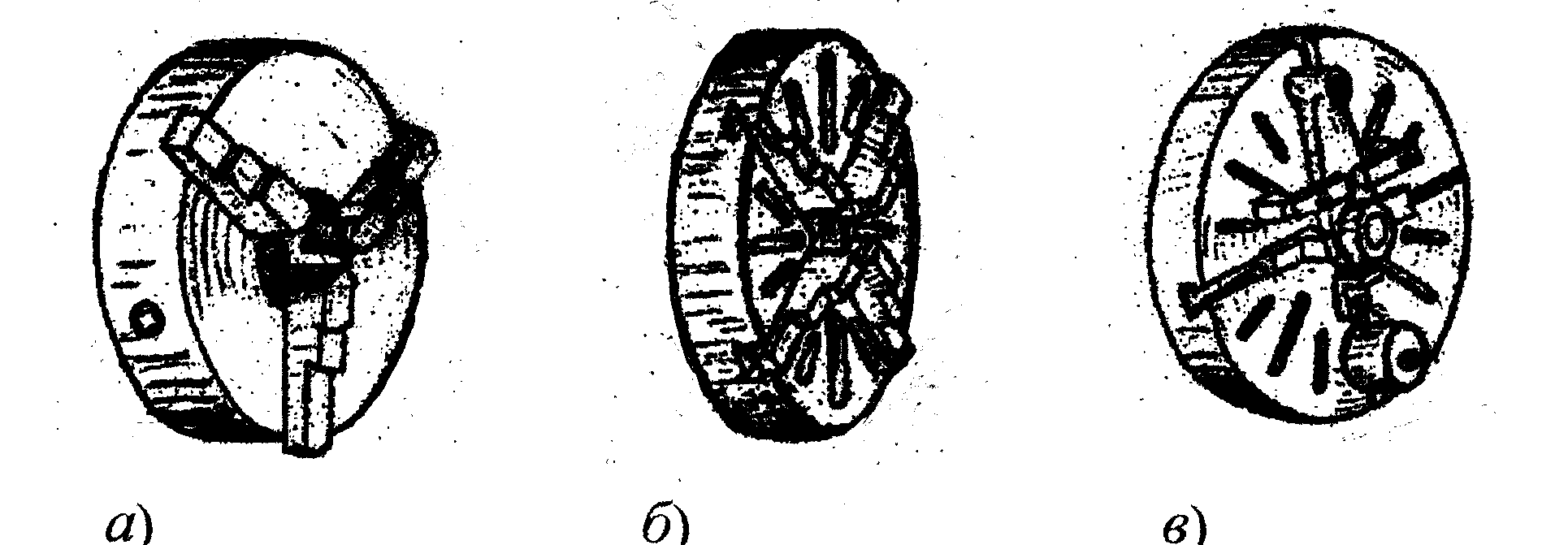

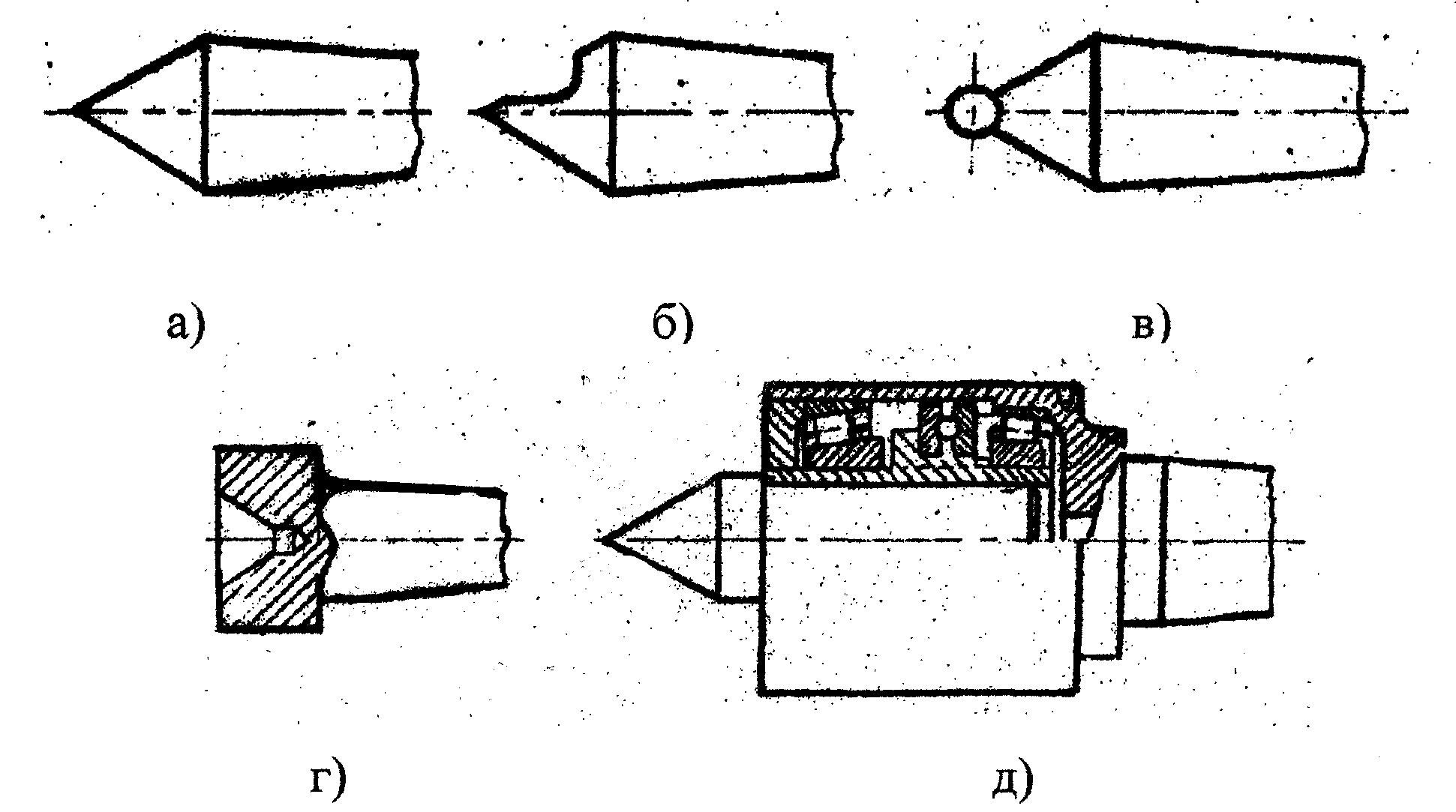

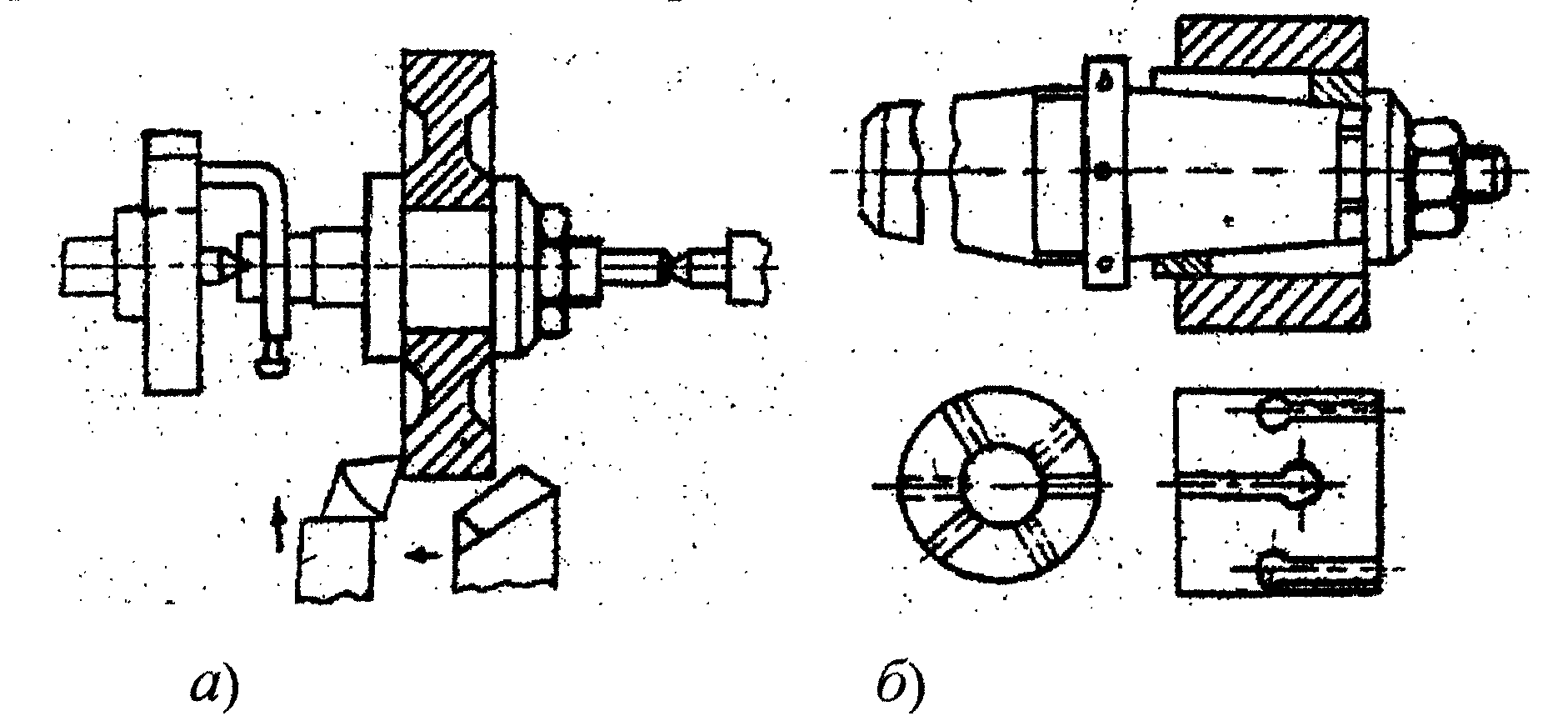

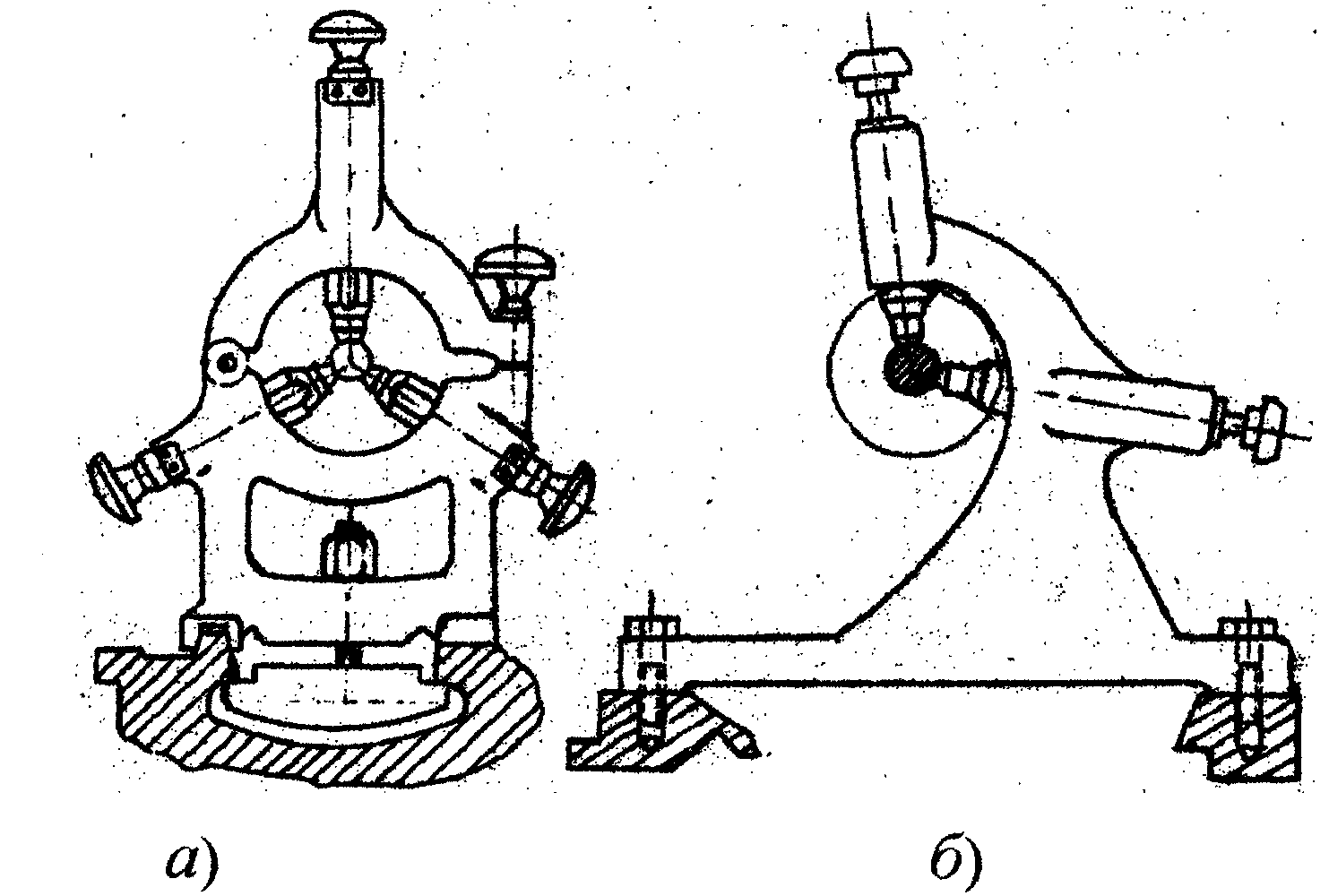

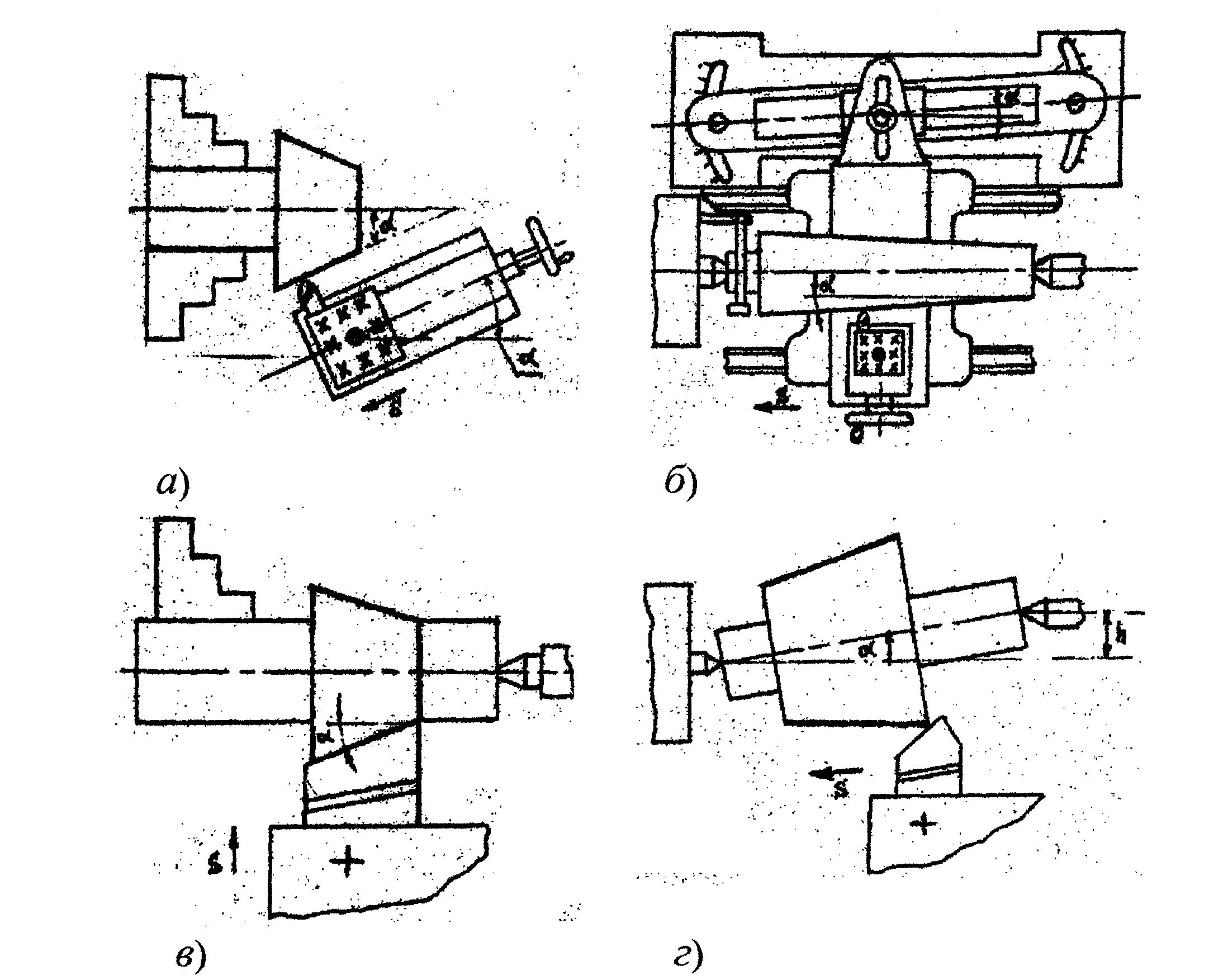

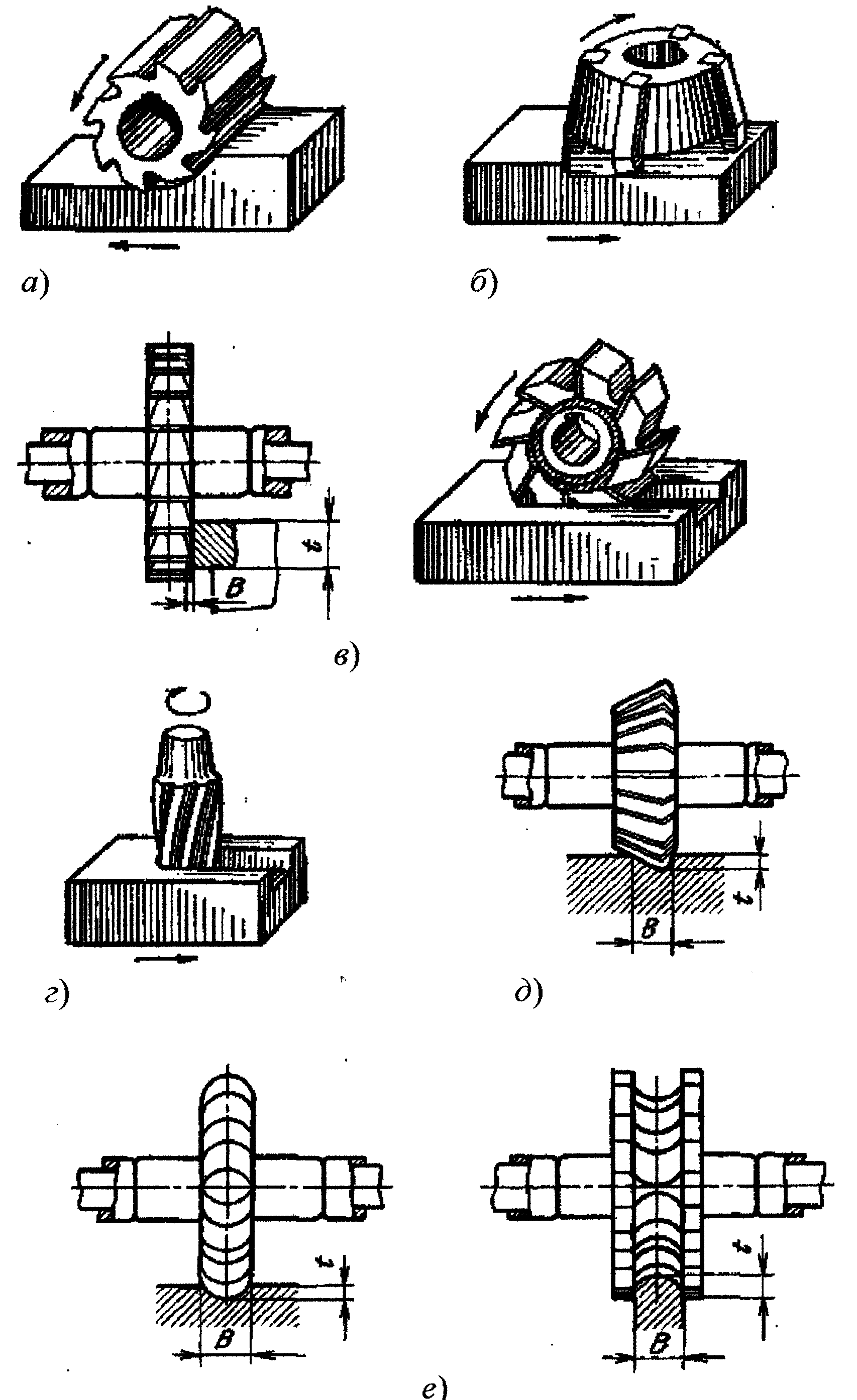

ОБРАБОТКА ЗАГОТОВОК НА ТОКАРНЫХ СТАНКАХ 1. Типы станков токарной группы Для обработки поверхностей тел вращения на машино строительных и ремонтных заводах применяют следующие разновидности (типы) станков токарнойгруппы: автоматы и полуавтоматы, револьверные, сверлильно-отрезные, карусельные, универсальные токарно-винторезные, лобовые, многорезцовые, копировальные и специализированные. Наибольшее применение имеют универсальные токарно-винторезные станки, на которых могут выполняться все виды токарных работ: - обтачивание наружных и внутренних цилиндрических, ко нических, ступенчатых, эксцентричных и фасонных по верхностей; - подрезание торцов и получение центровочных гнезд; - обработка отверстий осевым инструментом; - нарезание наружной и внутренней резьб. Устройство токарно-винторезного станка, инструмент и принадлежности будут изучены далее. Рассмотрим характерные особенности некоторых типов станков токарной группы. Карусельные станки На карусельных стенках обрабатывают детали тел вращения больших диаметров при относительно малой высоте (маховики, шкивы, колеса и др.). Ось вращения обрабатываемых деталей вертикальна, что упрощает установку на станок заготовок большой массы. Карусельные станки могут иметь два или четыре суппор та, одну или две станинные стойки и круглый вращающийся стол (планшайбу). Один из суппортов (верхний) оснащен револь верной головкой для закрепления режущих инструментов. На карусельных станках можно выполнять все виды токарных работ, кроме нарезания резьб резцами, т.к. в кинемати ческой цепи карусельных станков нет винторезной цепи. Револьверные станки Револьверные станки предназначены для серийного изготовления деталей с поверхностями вращения из прутка различной формы или штучных заготовок, полученных отливкой, штамповкой или ковкой. Револьверные станки разделяют: а) по виду заготовки - прутковые и патронные; б) по расположению оси револьверной головки - с вертикальной и горизонтальной осью головки; в) по числу гнезд в головке для инструмента - 4-х, 6-ти и 16-ти позиционные; г) по степени автоматизации - обычные и полуавтоматы. Револьверные станки, в отличив от токарно-винторезных, вместо задней бабки имеют револьверную головку (круглую или шестигранную) - поворотный механизм для установки различных инструментов. Револьверная головка имеет только продольную подачу, поперечная подача осуществляется поперечным суппортом. Время обработки детали на револьверном станке значительно меньше, чем на обычном токарном, вследствие сокращения вре мени на перестановку инструментов, применения отключающих упоров и одновременной работы нескольких инструментов. На револьверных станках, как и на карусельных, отсутствует винторезная цепь, поэтому резьбу можно нарезать только специаль ными инструментами: плашками, метчиками, резьбонарезными головками и др. Токарные автоматы и полуавтоматы Токарные автоматы - это станки, у которых все движения автоматизированы. У полуавтоматов не автоматизированы только установка и снятие заготовки. В этих станках широко используются высокоэффективные приемы обработки: точение широкими резцами с поперечной подачей, применение резьбонарезных головок, одновременное использование нескольких инструментов (двумя и более резцами, резцами и сверлом) и др. Сочетание таких приемов позволяет быстро и точно вести обработку детали. Автоматы могут быть одно- и многошпиндельные. Многошпиндельные делятся на автоматы параллельного и последова-тельного действия. На станках параллельного действия на всех шпинделях производятся одни и те же операции. В станках последовательного действия каждый шпиндель с деталью занимает последовательно ряд позиций, на которых производятся различные виды обработки. Шпиндели автоматов помещаются в шпиндельном барабане, который после каждого цикла поворачивается на определенный угол. По виду заготовки автоматы и полуавтоматы могут быть: патронные (для штучных заготовок) и прутковые. По степени универсальности: узкого назначения и универсальные. По характеру выполняемой работы: фасонно-отрезные, фасонно-продольные и токарно-револьверные.  Рис.67. Общий вид токарно-винторезного станка 16К20. 1.Станина. 2. Коробка подач. 3. Передняя бабка. 4. Защитный экран. 5. Щиток. 6. Суппорт. 7. Задняя бабка. 8. Ходовой вал. 9. Фартук. 10. Ходовой винт. 11. Станина. 12. Корыто. 2. Устройство токарно-винторезного станка Станина служит для соединения всех узлов станка. На ней слева закреплены передняя бабка и коробка подач, а по направляющим переме-щаются суппорт с фартуком и задняя бабка. В передней бабкевмонтирована коробка скоростей, позволяющая регулировать скорость главного движения - вращения шпинделя с заготовкой. Коробка подач обеспечивает получение различных величин движения подачи режущего инструмента. Суппорт служит для закрепления и перемещения режущего инстру-мента в направлении движения подачи. Суппорт состоит из: каретки, фартука, поперечных салазок, верхних поворотных салазок и резцедержателя. В фартуке суппорта осуществляется переключение направления подач и преобразование вращательного движения ходового валика или ходового винта в поступательное движение суппорта с инструментом. Задняя бабка служит для поддержания заготовки при обработке в центрах или закрепления инструмента для обработки отверстий (сверл, зенкеров, разверток). Задняя бабка может быть закреплена неподвижно или перемещаться с помощью суппорта по направляющим станины. 3. Типы токарных резцов Токарные резцы различают по следующим признакам: 1) По назначению: - проходные (рис.68а); - проходные упорные (рис.68б); - подрезные или торцевые (рис.68в); - отрезные и канавочные (рис.68г); - расточные (рис.68д); - фасонные (рис.68е); - резьбовые. 2) По форме головки: - прямые и отогнутые (рис.68а,б,в); - изогнутые и оттянутые (рис.68г); - круглые (рис.68ж). 3) По направлению подачи: правые и левые (рис.68а). 4) По креплению режущей части: - цельные; - с приваренной и припаянной головкой; - с механическим креплением пластины; - с вращающейся режущей частью (ротационные) (рис.68ж).  Рис.68. Типы токарных резцов. 5) По инструментальному материалу: - из быстрорежущих сталей; - из металлокерамических твердых сплавов; - из минералокерамики; - из сверхтвердых материалов (композитов или алмазов). 4. Принадлежности к токарным станкам Патроны предназначены для закрепления заготовок и бывают 2-х, 3-х и 4-х кулачковые. Наиболее распространены трехкулачковые самоцентрирующие патроны (Рис.69а). Планшайбы – устройства для закрепления несимметричных деталей и заготовок сложной конфигурации с помощью универ сального угольника или без него (Рис.69в).  Рис.69. Токарные патроны и планшайба: а) 3-х кулачковый самоцентрирующий; б) 4-х кулачковый; в) планшайба.  Рис.70. Центры: а) простой, б) срезанный, в) с шариком, г) обратный, д) вращающийся. Центры (рис.70) служат для закрепления длинных заготовок. Различают центры: простой, срезанный (с лыской), с шариком, обратный, грибковый, неподвижный и вращающийся. Для передачи вращения заготовке, обтачиваемой в центрах, служит поводковый патрон. Оправки - устройства для обработки деталей с высокой концентричностью наружных и внутренних поверхностей. Оправки бывают: цельные и разжимные (Рис.71).  Рис.71. Оправки: а) цилиндрическая; б) коническая с разрезной втулкой.  Рис.72. Люнеты: а) неподвижный, б) подвижный. Люнеты - приспособления для увеличения жесткости длинных и тонких валов, бывают подвижные и неподвижные (Рис.72). 5. Способы закрепления заготовок 1) В патронах: а) без поджатия центром (консольные) - при L / D < 4; б) с поджатием задним центром - при 4 < (L / D) < 10. 2) В центрах с поводковым патроном: а) без люнета - при L/D<10; б) с люнетом - при L / D > 10. 3) На оправках. 4) На планшайбе с угольником – для закрепления сложных деталей. 5) На суппорте станка - при обработке глубоких сквозных отверстий. 6. Работы, выполняемые на токарных станках На токарных станках можно выполнять следующие виды работ: 1) Обтачивание наружных цилиндрических и ступенчатых поверхностей с продольной подачей. 2) Обработка эксцентричных поверхностей при закреплении: а) в 4-х кулачковом патроне; б) в патроне с центросместителем. 3) Обработка фасонных поверхностей: а) широким фасонным резцом; б) с использованием копировального приспособления. 4) Обтачивание конических поверхностей может выполняться четырьмя способами (рис.73): а) поворотом верхних салазок; б) с копировальной линейкой; в) широким резцом; г) поперечным смещением задней бабки.  Рис.73. Схемы обработки конических поверхностей. 5) Подрезание торцов с поперечной подачей. 6) Получение центровочных гнезд (центровка). 7) Обработка отверстий: а) осевым инструментом (сверлом, зенкером, разверткой); б) расточными резцами. 8) Нарезание резьбы: а) резьбонарезным инструментом (метчиком, плашкой, резьбовой гребенкой); б) резьбовыми резцами. Два способа нарезания резьбы резцами: 1 - глубина резания устанавливается только с поперечным врезанием (при γ = 0); 2 - глубина резания устанавливается с наклонной подачей вдоль профиля резьбы (при γ >0). ОБРАБОТКА ЗАГОТОВОК НА ФРЕЗЕРНЫХ СТАНКАХ 1. Особенности процесса фрезерования Фрезерование - технологический метод обработки плоских и фасонных поверхностей, который по объему выполняемых работ составляет около 30% от всех методов обработки резанием и уступает только точению. Фрезерование является производительным и универсальным методом механической обработки и осуществляется многолезвий ными режущими инструментами - фрезами. При фрезеровании главным движением является вращение фрезы, а движе-нием подачи - поступательное или круговое пере мещение заготовки или фрезы. Процессу фрезерования присущи все основные физические явления, сопутствующие процессу резания (деформации, тепловы деления, износ режущего инструмента, вибрации и др.), однако имеются и некоторые особенности: - каждый зуб фрезы за время одного оборота находится в контакте с обрабатываемой поверхностью непродолжитель ное время, т.к. большую часть времени зуб проходит по воздуху и при этом охлаждается, что уменьшает износ фрезы; - врезание зуба фрезы в заготовку сопровождается ударами с частотой оборотов фрезы, что приводит к ударной нагрузке на фрезу и узлы станка, снижая их долговечность. 2. Работы, выполняемые на фрезерных станках. В машиностроении фрезерованием обрабатываются: - горизонтальные, вертикальные и наклонные плоскости; - уступы и канавки прямоугольного и плоского сечения, плоские и пространственные; - различные пазы, узкие и глубокие прорези; - фасонные поверхности различных профилей; - шлицы на головках винтов и шурупов; - тела с поверхностями вращения; - прямые и винтовые шлицевые канавки и зубчатые венцы на зубчатых колесах; - резьбовые поверхности с различным профилем; - разрезка прутков и стандартных профилей на мерные заготовки и другие работы. 3. Типы фрез. В зависимости от вида обрабатываемой поверхности приме няется соот-ветствующий тип фрезы. Среди всех видов лезвийного инструмента фрезы выделяются наибольшим разнообразием и различаются по признакам: - по расположению зубьев на исходном цилиндре: торцовые, цилиндрические, одно-, двух- и трехсторонние; - по способу закрепления на станке: насадные, хвостовые (или концевые); - по характеру выполняемой работы: шпоночные, угловые, фасонные, пазовые, отрезные, про резные, резьбовые, зуборезные и др.; - по направлению зуба на цилиндре: прямозубые, с винтовым и разнонаправленным зубом; - по материалу режущей части: из быстрорежущей стали, твердого сплава или композита; - по форме задней поверхности зуба: остроконечные (острозаточенные) и затылованные; - по способу закрепления режущего элемента: цельные и сборные: с напаянными или приклеенными пластинами, с вставными ножами, с механическим кре плением и др.; - по виду хвостовика для крепления фрезы: с цилиндрическим и коническим хвостовиком; - по размеру зуба: с мелким и крупным зубом. На основании перечисленных отличающих признаков можно выделить следующие типы фрез: - основные: цилиндрические, торцовые, дисковые, концевые, угловые, фасонные и отрезные; - специальные: шпоночные, пазовые ("Т-образные", типа "Ласточкин хвост" и др.), резьбовые, модульные и др.. Цилиндрические фрезы (Рис.74a) применяют для обработки открытых поверхностей. Такие фрезы могут быть с правыми и левыми винтовыми канавками, которые обеспечивают более рав номерное фрезерование. Для уменьшения вибрации применяют фрезы с неравномерным шагом между зубьями. Цилиндрические фрезы устанавливаются на станках с горизонтальным расположением шпинделя (горизонтальных и универсальных) и зажимаются на оправках шпинделя с помощью колец и зажимной гайки. Торцовые фрезы (Рис.74б) имеют режущие кромки на торцовой и цилиндрической поверхностях. Торцовые фрезы могут быть цельными и со вставными пластинками и ножами, насадные и с хвостовиком. Эти фрезы применяют для обработки открытых поверхностей, их можно устанавливать на любых типах фрезерных станков. Дисковые фрезы (Рис.74в) применяют для обработки уступов, пазов, лысок, многогранных поверхностей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-, двух- и трехсторонними в зависимости от наличия режущих кромок на цилиндрической части или на торцах. Дисковые фрезы устанавли ваются в основном на станках с горизонтальным шпинделем. Концевые фрезы (Рис.74г) применяют для обработки плоско стей, уступов, пазов и криволинейных контуров по разметке или копиру. Концевые фрезы имеют режущие кромки на цилиндриче ской части и торце. Обычно концевые фрезы выполняются заодно целое с хвостовиком и имеют длину большую, чем диаметр. Концевые фрезы можно устанавливать на любых фрезерных станках. Угловые фрезы (Рис.74д) используют для обработки поверхно стей, расположенных под углом друг к другу или угловых пазов и канавок. Различают одно- и двухугловые фрезы.  Рис.74. Основные типы фрез: а) цилиндрические; б) торцовые; в) дисковые; г) концевые; д) угловые; е) фасонные. Фасонные фрезы (Рис.74е) применяют для изготовления сложно-фасонных поверхностей, при этом профиль фасонной фрезы должен соответствовать профилю обрабатываемой поверхности. Фрезы, применяемые для получения определенных элементов на заготовке, относятся к специальным и имеют соответствующие названия, такие как: - модульная - для прорезания впадин зубчатых колес; - пазовая - для получения специальных пазов (типа "ласточкин хвост" или "Т-образная"); - шпоночная - концевая двузубая фреза для получения закрытых шпоночных пазов; - резьбовая - для нарезания резьбы. В качестве материала режущей части фрез применяются: - быстрорежущие стали (Р6М5, Р9М10 и др.); - металлокерамические твердые сплавы (Т15Кб, Т5К10, ВК8 и др.); - минералокерамика (ВЗ, Силинит-Р); - композиты (К05, К10). По конструкции фрезы могут быть цельные, сварные и сборные. Цельные фрезы изготовлены полностью из инструментального материала. Сварные и сборные фрезы выполнены из корпуса (державки) и режущих элементов, которые в виде пластин, вставок или ножей припаяны, приклеены или механически закреплены на державке. |